基于直写成型的多元陶瓷功能梯度材料的制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于增材制造技术领域,具体涉及基于直写成型的多元陶瓷功能梯度材料的制备方法。

背景技术

功能梯度材料是一种材料化学成分或微观结构随位置改变而在一个或多个维度上发生性能变化的材料体系。功能梯度材料因其化学成分或微观结构在空间上的变化,使得其组分的局部性质也发生变化,从而获得了传统冶金技术难以获得的在机械、热、光学、磁性等方面的各向异性。传统制备功能梯度材料的方法主要有化学气相沉积,其主要用于功能梯度涂层,以及超声波焊接、粉末冶金等。然而这些方法存在加工周期较长、成本较高并且难以制造结构复杂零部件的问题。

多元材料的增材制造技术可以用于获得具有各向异性力学性能的复杂结构零件,其有望推动增材制造技术在医学、生物、航空航天等领域更为宽广的应用,在功能梯度材料领域的制备上极具潜力。陶瓷材料硬度高、脆性大、加工难度大的特点制约了其作为功能梯度材料的应用,而增材制造技术有望解决这一问题。目前,陶瓷材料的增材制造技术主要包括光固化、选择激光烧结、熔融沉积、直写成型等。相较于其他增材制造技术,直写成型无需其他光源热源,可以在室温下制备具有高固相含量的三维复杂形状的零件。然而,适用于直写成型技术的可控多元材料墨水难以制备,关于功能梯度的多元材料直写成型研究较少。

发明内容

本发明所要解决的技术问题是目前还没有合适的直写成型技术用于制备多元陶瓷功能梯度材料。

为解决上述技术问题,本发明公开了基于直写成型的多元陶瓷功能梯度材料的制备方法,包括如下步骤:

1)制备不同种类陶瓷浆料;

2)将步骤1)制备所得的不同陶瓷浆料分别注入多层同轴料筒中,同轴料筒与配套的同轴喷嘴连接设置,通过直写成型获得多元陶瓷功能梯度材料素坯。其中,配套的同轴喷嘴与同轴料筒具有一一对应的多层结构,浆料通过喷嘴挤出前并没有混合,在挤出后粘结。

3)将多元陶瓷功能梯度材料素坯进行冷冻干燥,获得多元陶瓷功能梯度材料预制体;

4)将多元陶瓷功能梯度材料预制体进行真空烧结,获得多元陶瓷功能梯度材料。

其中,直写成型过程独立控制每层料筒挤出。

其中,每层料筒分别连接上独立的电泵气源作为挤出动力。

其中,直写成型过程实时调整各独立气源,使不同陶瓷浆料挤出速度一致并与打印速度匹配。

作为一种优选的实施方式,通过对气源的调节,使得不同陶瓷材料在挤出的过程中具有相同的挤出速度,避免因挤出速度不同导致多元材料组成不均匀,并与直写成型设备X\Y\Z轴移动速度匹配。

其中,步骤1)陶瓷浆料为碳化硅浆料、二氧化钛浆料、氧化锆浆料、氮化硅浆料、氧化铝浆料中的至少两种。

其中,步骤1)制备陶瓷浆料的原料包括陶瓷粉末、有机溶剂、分散剂和凝胶剂。

作为一种优选的实现方式,本发明多元陶瓷功能梯度材料为三元陶瓷功能梯度材料。

一种具体的实现方式,当多元陶瓷功能梯度材料为三元陶瓷功能梯度材料,直写成型过程同时挤出三种陶瓷浆料。

一种具体的实现方式,当多元陶瓷功能梯度材料为三元陶瓷功能梯度材料,直写成型过程采用以下两种挤出方式,

同时挤出任意两种陶瓷浆料;

挤出不同于另外两种的陶瓷浆料。

一种具体的实现方式,当多元陶瓷功能梯度材料为三元陶瓷功能梯度材料,直写成型过程采用以下三种挤出方式的排列组合,

同时挤出三种陶瓷浆料;

同时挤出任意两种陶瓷浆料;

挤出任意一种陶瓷浆料。

本发明具有如下的优点和有益效果:

本发明基于直写成型的多元陶瓷功能梯度材料的制备方法不需要高温、紫外光、激光热源、特定温度等特殊环境,在普通环境下就可以进行制备,成本低;

本发明选择可以均匀稳定地分散于水基介质的陶瓷粉末,保证了材料的高致密度;

本发明制备方法所用陶瓷浆料固相含量上限高,最高可达80vol%,可以减少干燥、烧结过程中的变型,保证成型精度;

本发明在材料制备过程中可调整多元材料的复合方式,实现了材料功能梯度的可控,扩大了陶瓷功能梯度材料的设计范围。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解和说明,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

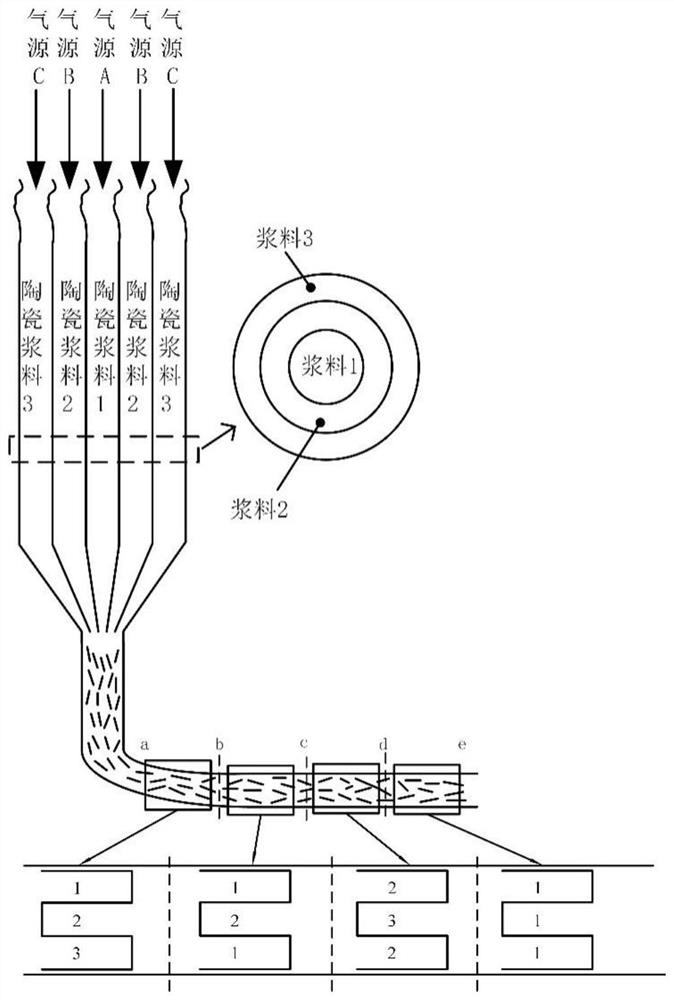

图1为本发明三层同轴料筒示意图;

图2为本发明三层同轴料筒直写成型过程示意图。

具体实施方式

本发明设计了一种基于直写成型技术的多元陶瓷功能梯度材料的制备方法,关键在于使用具有多层结构的同轴料筒以及配套的多层同轴喷嘴,每层料筒注入不同的陶瓷浆料,根据功能梯度材料设计需要,在直写成型过程中,实现至少两种瓷材料的挤出。

陶瓷浆料因其粘弹性和流变性,在挤出时能维持喷嘴尺寸并保证不同材料的之间的结合效果,从而实现多元陶瓷材料且成分设计可控的功能梯度材料。

进一步的,独立控制每层料筒挤出,一种优选的实现方式是每层料筒分别连接上独立的电泵气源作为挤出动力,多个独立气源可同时或部分或单独工作,实现多种或某几种或其中一种陶瓷浆料的挤出。

由于多层同轴料筒中陶瓷浆料的挤出是独立的,因此可以根据材料设计需求以及成型参数需要独立控制各材料的挤出时间与挤出速度,从而减少速度差导致的残余应力并提高不同陶瓷材料间的结合强度以及打印精度。

本发明多元陶瓷材料指的是至少二元陶瓷材料,也可以是三、四、五等多元陶瓷材料,以制备三元陶瓷功能梯度材料为例,里、中、外三层同轴料筒注入不同的陶瓷浆料1、2、3,再分别连接上独立的电泵气源A、B、C作为挤出动力,三层同轴料筒如图1所示,具体步骤如下:

(1)陶瓷浆料制备

在陶瓷粉末中加入有机溶剂、分散剂和凝胶剂,充分搅拌后获得具有剪切变稀的陶瓷浆料,根据材料设计需要制备三种不同的陶瓷浆料1,2,3;

(2)将制备所得的三种不同陶瓷浆料分别注入同轴料筒的里、中、外三层中,接入独立气源A、B、C,开始直写成型,获得多陶瓷功能梯度材料素坯;

(3)将多陶瓷功能梯度材料素坯进行冷冻干燥,去除有机溶剂和多余水分,获得多陶瓷功能梯度材料预制体;

(4)将多陶瓷功能梯度材料预制体进行真空烧结,去除凝胶剂并使陶瓷材料烧结致密,获得多陶瓷功能梯度材料。

作为一种优选的实现方式,步骤(2)在直写成型过程中,ab段同时挤出浆料1、浆料2和浆料3,bc段挤出浆料1和2,cd段挤出浆料2和3,de段只挤出浆料1,实现了复合材料中材料组成的梯度分布,直写成型过程如图2所示。

关于直写成型过程挤出方式的说明,为实现多元复合材料中材料组成的梯度分布,同时根据功能梯度陶瓷材料的设计需求,随着所需材料复杂结构零部件中不同的区域,调节改变挤出方式。

以三元陶瓷材料为例,挤出方式包括同时挤出三种陶瓷浆料、同时挤出两种陶瓷浆料、挤出其中一种陶瓷浆料。

一种优选的实现方式,直写成型过程同时挤出三种陶瓷浆料。

另一种优选的实现方式,直写成型过程在某一区域挤出其中两种陶瓷浆料,然后在另一区域挤出另外一种陶瓷浆料

另一种优选的实现方式,直写成型过程在某一区域同时挤出三种陶瓷浆料,在另一区域挤出其中一种陶瓷浆料。

另一种优选的实现方式,直写成型过程在某一区域同时挤出三种陶瓷浆料,在另一区域挤出其中两种陶瓷浆料,在另一区域挤出其中一种陶瓷浆料。

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1

该实施例制备的是碳化硅/氮化硅/氧化铝功能梯度材料。

(1)陶瓷浆料制备

碳化硅浆料的制备:称取SiC粉末60g,其中加入无水乙醇26g、聚乙二醇8g和瓜耳豆胶1.5g,充分搅拌后获得具有剪切变稀的碳化硅陶瓷浆料;

氮化硅陶瓷浆料的制备:称取氮化硅粉末65g,加入无水乙醇28g、六偏磷酸钠1g和瓜耳豆胶1.8g,充分搅拌后获得具有剪切变稀的氮化硅陶瓷浆料;

氧化铝浆料的制备:称取氧化铝粉末50g,加入丁酮13.2g、无水乙醇6.8g、三油酸甘油酯1g和聚乙烯醇0.8g,充分搅拌后获得具有剪切变稀的氧化铝陶瓷浆料;

(2)将上述制备所得的三种不同陶瓷浆料分别注入同轴料筒的里、中、外三层中,接入独立气源,开始直写成型,在ab段挤出陶瓷浆料碳化硅/氮化硅/氧化铝,在bc段挤出浆料碳化硅/氮化硅,cd段挤出浆料氮化硅/氧化铝,de段只挤出浆料碳化硅,获得多陶瓷功能梯度材料素坯;

(3)将多陶瓷功能梯度材料素坯在10

(4)将多陶瓷功能梯度材料预制体进行真空烧结,烧结温度1600摄氏度,去除凝胶剂并使陶瓷材料烧结致密,获得多陶瓷功能梯度材料。

实施例2

该实施例制备的是碳化硅/二氧化钛/氧化锆功能梯度材料

(1)陶瓷浆料制备

碳化硅浆料的制备:称取SiC粉末60g,其中加入无水乙醇26g、聚乙二醇4g、25wt%四甲基氢氧化铵1.2g和瓜耳豆胶1.5g,充分搅拌后获得具有剪切变稀的碳化硅陶瓷浆料;

二氧化钛陶瓷浆料的制备:称取二氧化钛粉末55g,加入去离子水19g、甲基丙烯酸铵2g和瓜耳豆胶羧甲基纤维素1.4g,充分搅拌后获得具有剪切变稀的二氧化钛陶瓷浆料;

氧化锆浆料的制备:称取氧化锆粉末50g,加入丙酮23g、聚乙烯醇0.8g、邻苯二甲酸二丁酯0.6g,充分搅拌后获得具有剪切变稀的氧化锆陶瓷浆料;

(2)将制备所得的三种不同陶瓷浆料分别注入同轴料筒的里、中、外三层中,接入独立气源,开始直写成型,在ab段挤出陶瓷浆料二氧化钛,在bc段挤出浆料碳化硅/二氧化钛/氧化锆,cd段挤出浆料二氧化钛/氧化锆,de段挤出浆料碳化硅/二氧化钛,获得多陶瓷功能梯度材料素坯;

(3)将多陶瓷功能梯度材料素坯在10

(4)将多陶瓷功能梯度材料预制体进行真空烧结,烧结温度1500摄氏度,去除凝胶剂并使陶瓷材料烧结致密,获得多陶瓷功能梯度材料。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 基于直写成型的多元陶瓷功能梯度材料的制备方法

- 纯相多元体系的制备方法、基于纯相多元体系的陶瓷材料和由此形成的成型体和复合体