一种金属造粒方法及其设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及超声波应用技术领域,特别涉及一种金属造粒方法及其设备。

背景技术

造粒工艺是将磨细的粉料,经过干燥、加胶黏剂,制成流动性好、粒径约为0.1mm的颗粒。其中,在造粒的过程中,要根据机器的性能和实践摸索,掌握塑料造粒技巧,才能不断提高塑料制品的质量和工艺。

在相关技术中,金属造粒颗粒的制备机器为离心机,造粒材料在离心机快速旋转下形成材料颗粒。

然而,材料颗粒会因为快速转动撞击而产生形状上的拉伸,且胶黏剂在快速旋转中也无法保持良好的形态,旋转结束变成固态后球型度不够好,且颗粒大小和密度都不均匀。

发明内容

本发明提供了一种金属造粒方法及其设备,可以解决相关技术中材料颗粒离心旋转后形态不稳定的问题。所述技术方案如下:

根据本发明的一个方面,提供了一种金属造粒设备,所述设备包括:超声波电源控制器、超声波电源线、超声波造粒装置、造粒材料箱、造粒材料输料管和控制组件;

所述超声波电源控制器与所述超声波造粒装置通过所述超声波电源线相连,其中,所述超声波电源控制器用于所述金属造粒设备的启动与关闭,且用于调节所述超声波造粒装置的超声波频率;

所述超声波造粒装置还通过所述造粒材料输料管与所述造粒材料箱相连,所述造粒材料箱用于装载金属液体,所述造粒材料箱通过所述造粒材料输料管将所述金属液体输送至所述超声波造粒装置进行造粒操作得到金属造粒颗粒;

所述控制组件分别与所述超声波电源控制器、所述超声波造粒装置和所述造粒材料箱电性相连,所述控制组件用于控制所述超声波电源控制器和所述超声波造粒装置的开启与停止、调节所述造粒材料箱的放料与出料,并获取所述造粒操作的数据;所述控制组件还用于设定所述超声波造粒装置工作时的电功率。

可选的,所述超声波造粒装置由依次连接的超声波换能器、超声波变幅杆和超声波变幅杆探头构成;

所述超声波换能器用于将所述控制组件设定的电功率转换为目标超声波频率;

所述超声波变幅杆用于在所述目标超声波频率下进行所述造粒操作,得到所述金属造粒颗粒,所述超声波变幅杆探头用于使用所述金属造粒颗粒进行产品加工操作。

可选的,所述超声波变幅杆探头为TC钛合金材料制作。

可选的,所述目标超声波频率根据所述金属造粒颗粒的目标直径设定,所述目标超声波频率与所述金属造粒颗粒的目标直径成负相关关系。

可选的,所述超声波换能器设置有导电滑环,所述导电滑环设置于固定位置,所述导电滑环用于归纳从所述固定位置到所述超声波变幅杆旋转位置处的导线。

可选的,所述导电滑环通过导电滑环固定扣设置于所述固定位置。

可选的,所述导电滑环设置有导电滑环引线,所述导电滑环引线用于归纳从所述固定位置到所述超声波变幅杆旋转位置处的导线。

根据本发明的另一个方面,提供了一种金属造粒方法,所述方法用于上述所述的金属造粒设备,所述方法包括:

所述控制组件控制所述超声波电源控制器通电,所述超声波电源控制器通电后所述超声波造粒装置启动;

所述控制组件控制所述造粒材料箱进行放料,所述造粒材料箱内的金属液体通过所述造粒材料输料管输送至所述超声波造粒装置;

所述控制组件控制所述超声波造粒装置对所述金属液体进行所述造粒操作,得到所述金属造粒颗粒。

可选的,所述超声波造粒装置由依次连接的超声波换能器、超声波变幅杆和超声波变幅杆探头构成;

所述控制组件控制所述超声波造粒装置对所述金属液体进行所述造粒操作,包括:

所述控制组件根据所述金属造粒颗粒的目标直径设定出目标电功率,并将所述目标电功率数值发送至所述超声波换能器;

所述超声波换能器将所述控制组件设定的所述目标电功率转换为目标超声波频率,其中,所述目标超声波频率与所述金属造粒颗粒的目标直径成负相关关系;

所述控制组件控制所述超声波变幅杆在所述目标超声波频率下进行所述造粒操作,得到所述金属造粒颗粒;

所述控制组件控制所述超声波变幅杆探头使用所述金属造粒颗粒进行产品加工操作。

可选的,所述方法还包括:

所述控制组件控制所述超声波变幅杆探头使用所述金属造粒颗粒进行产品加工操作。

本技术可以带来的有效效果:

本发明提供了一种金属造粒设备,替代相关技术中使用离心机进行金属造粒操作,通过超声波造粒装置实现超声波下的金属造粒操作,由于超声波频率高不会因转数快而引起金属造粒的撞击,大大降低了离心机带来的金属造粒磨损问题,对金属造粒起了很好的保护作用,制备出的金属造粒颗粒球形度高。

附图说明

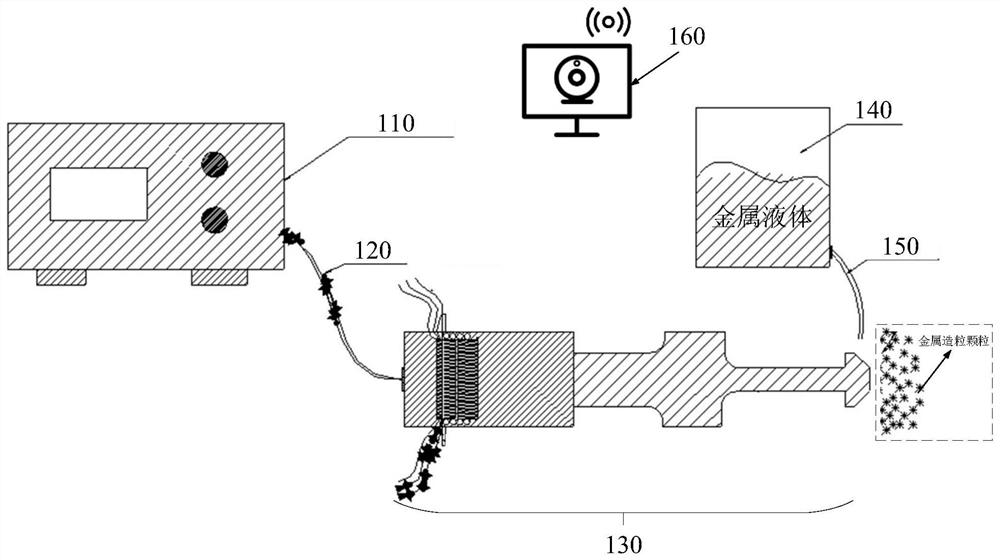

图1是本发明一个示意性实施例提供的金属造粒设备的结构示意图;

图2是本发明另一个示意性实施例提供的金属造粒设备的结构示意图;

图3是本发明一个示意性实施例提供的金属造粒方法的流程示意图;

图4是本发明另一个示意性实施例提供的金属造粒方法的流程示意图。

对附图中的各个标号进行说明:

110:超声波电源控制器; 120:超声波电源线;

130:超声波造粒装置; 131:超声波换能器;

132:超声波变幅杆; 133:超声波变幅杆探头;

134:导电滑环; 135:导电滑环固定扣;

136:导电滑环引线; 140:造粒材料箱;

150:造粒材料输料管; 160:控制组件。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

在相关技术中,金属造粒颗粒通过离心机快速旋转形成,这种情况下,材料颗粒会因离心机的快速转动撞击而产生形状上的拉伸,固态后球型度不够好,且颗粒大小和密度都不均匀。

为解决上述现有技术的问题,本发明提供了一种金属造粒方法及其设备,将造粒相关设备与高频超声进行结合,可根据不同造粒的加工尺寸和功率设定不同超声设备,使得不通过离心机的高速转动也实现了金属造粒颗粒的制备,提高了造粒相关设备的使用寿命,且成形后球形度较高不易变形,进一步提高了金属造粒颗粒的质量。

实施例1

请参考图1,其示出了本发明一个示意性实施例提供的金属造粒设备的结构示意图。其中,金属造粒设备包括超声波电源控制器110、超声波电源线120、超声波造粒装置130、造粒材料箱140、造粒材料输料管150和控制组件160。

超声波电源控制器110与超声波造粒装置130通过超声波电源线120相连,其中,超声波电源控制器110用于金属造粒设备的启动与关闭,且用于调节超声波造粒装置130的超声波频率。

超声波造粒装置130还通过造粒材料输料管150与造粒材料箱140相连,造粒材料箱140用于装载金属液体,造粒材料箱140通过造粒材料输料管150将金属液体输送至超声波造粒装置130进行造粒操作得到金属造粒颗粒。

控制组件160分别与超声波电源控制器110、超声波造粒装置130和造粒材料箱140电性相连,控制组件160用于控制超声波电源控制器110和超声波造粒装置130的开启与停止、调节造粒材料箱140的放料与出料,并获取造粒操作的数据。控制组件160还用于设定超声波造粒装置130工作时的电功率。

综上,本申请实施例提供了一种金属造粒设备,替代相关技术中使用离心机进行金属造粒操作,通过超声波造粒装置实现超声波下的金属造粒操作,由于超声波频率高不会因转数快而引起金属造粒的撞击,大大降低了离心机带来的金属造粒磨损问题,对金属造粒起了很好的保护作用,制备出的金属造粒颗粒球形度高。

实施例2

请参考图2,其示出了本发明另一个示意性实施例提供的金属造粒设备的结构示意图。

可选的,超声波造粒装置130由依次连接的超声波换能器131、超声波变幅杆132和超声波变幅杆探头133构成。

超声波换能器131用于将控制组件160设定的电功率转换为目标超声波频率。

超声波变幅杆132用于在目标超声波频率下进行造粒操作,得到金属造粒颗粒,超声波变幅杆探头133用于使用金属造粒颗粒进行产品加工操作。

可选的,超声波变幅杆探头133为TC4钛合金材料制作,TC4钛合金材料具有耐热高和强度高的特点,且具备耐腐蚀性好、声速传递快等特点,从而延长了金属造粒设备的使用寿命,进而规避相关技术中使用离心机时高速转动而导致设备使用寿命缩短的问题。

此外,金属液体滴到TC4钛合金材料制备的超声波变幅杆探头133时,超声的空化效应让金属液体粒子瞬间爆裂,形成非常均匀的球型状粒子。

可选的,目标超声波频率根据金属造粒颗粒的目标直径设定,目标超声波频率与金属造粒颗粒的目标直径成负相关关系。

其中,目标超声波频率越高所制备的金属造粒颗粒会越小,如频率在50K的情况雾化效果可达到5万次/秒,金属造粒直径可达到4um;频率在60K的情况下雾化效果可达到6万次/秒金属造粒直径达到3.5um;频率越高,雾化颗粒越均匀且直径越小,频率大小可以根据对颗粒大小的加工要求而设定各种目标超声波频率。

可选的,超声波换能器131设置有导电滑环134,导电滑环134设置于固定位置,导电滑环134用于归纳从固定位置到超声波变幅杆132旋转位置处的导线。

可选的,导电滑环134通过导电滑环固定扣135设置于固定位置。

可选的,导电滑环134设置有导电滑环引线136,导电滑环引线136用于归纳从固定位置到超声波变幅杆132旋转位置处的导线。

其中,金属造粒设备的导电滑环134固定在一个位置,因为导电滑环134转速高,进而超声波变幅杆132工作时旋转速度也提高,并解决了相关技术中因旋转操作而引起的线缆缠绕问题,从而大大提升了金属造粒颗粒的制备效率。

本申请实施例中,超声波变幅杆探头为TC4钛合金材料制作,TC4钛合金材料具有耐热高和强度高的特点,且具备耐腐蚀性好、声速传递快等特点,从而延长了金属造粒设备的使用寿命,进而规避相关技术中使用离心机时高速转动而导致设备使用寿命缩短的问题。

本申请实施例中,目标超声波频率根据金属造粒颗粒的目标直径设定,目标超声波频率与金属造粒颗粒的目标直径成负相关关系,提高设备制备金属造粒的种类。

本申请实施例中,金属造粒设备的导电滑环固定在一个位置,因为导电滑环转速高,进而超声波变幅杆工作时旋转速度也提高,并解决了相关技术中因旋转操作而引起的线缆缠绕问题,使超声波换能器旋转自如,从而大大提升了金属造粒颗粒的制备效率。

实施例3

请参考图3,其示出了本发明一个示意性实施例提供的金属造粒方法的流程示意图,该方法适用于上述实施例的金属造粒设备,该方法如下。

步骤301,控制组件控制超声波电源控制器通电,超声波电源控制器通电后超声波造粒装置启动。

步骤302,控制组件控制造粒材料箱进行放料,造粒材料箱内的金属液体通过造粒材料输料管输送至超声波造粒装置。

步骤303,控制组件控制超声波造粒装置对金属液体进行造粒操作,得到金属造粒颗粒。

综上,本申请实施例提供了一种金属造粒方法,替代相关技术中使用离心机进行金属造粒操作方法,由控制组件实现一体化控制,通过超声波造粒装置实现超声波下的金属造粒操作,由于超声波频率高不会因转数快而引起金属造粒的撞击,大大降低了离心机带来的金属造粒磨损问题,对金属造粒起了很好的保护作用,制备出的金属造粒颗粒球形度高。

实施例4

请参考图4,其示出了本发明另一个示意性实施例提供的金属造粒方法的流程示意图,该方法适用于上述实施例的金属造粒设备,该方法如下。

步骤401,控制组件控制超声波电源控制器通电,超声波电源控制器通电后超声波造粒装置启动。

步骤402,控制组件控制造粒材料箱进行放料,造粒材料箱内的金属液体通过造粒材料输料管输送至超声波造粒装置。

步骤403,控制组件根据金属造粒颗粒的目标直径设定出目标电功率,并将目标电功率数值发送至超声波换能器。

可选的,超声波造粒装置由依次连接的超声波换能器、超声波变幅杆和超声波变幅杆探头构成。

步骤404,超声波换能器将控制组件设定的目标电功率转换为目标超声波频率。

其中,目标超声波频率与金属造粒颗粒的目标直径成负相关关系。

步骤405,控制组件控制超声波变幅杆在目标超声波频率下进行造粒操作,得到金属造粒颗粒。

步骤406,控制组件控制超声波变幅杆探头使用金属造粒颗粒进行产品加工操作。

如控制组件控制超声波变幅杆探头使用金属造粒颗粒对待打印物体进行金属材料的喷射。

本申请实施例中,目标超声波频率根据金属造粒颗粒的目标直径设定,目标超声波频率与金属造粒颗粒的目标直径成负相关关系,提高设备制备金属造粒的种类。

以上所述仅为本发明的可选实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 汽车非金属废料的成型造粒设备及造粒方法

- 一种金属造粒方法及其设备