显示基板母板的制作方法和显示装置

文献发布时间:2023-06-19 11:39:06

技术领域

本公开涉及显示技术领域,尤其涉及一种显示基板母板的制作方法和显示装置。

背景技术

有机发光二极管(Organic Light-Emitting Diode,简称OLED)与传统的液晶显示器(LCD)相比,具有自发光、广色域、高对比度、轻薄等优点,这使得OLED广泛应用于新型的智能可穿戴装置。

显示基板需要通过对显示基板母板进行切割得到,然而,相关技术中对显示基板母板切割的效果并不理想,切割后的显示基板良率不高。

发明内容

本公开实施例提供一种显示基板母板的制作方法和显示装置。

第一方面,本公开实施例提供一种显示基板母板,包括位于有机衬底上的多个显示单元和位于相邻显示单元之间的切割区域,所述切割区域内包括有机衬底、以及覆盖所述有机衬底的无机膜层。

进一步地,所述切割区域内无机膜层的总厚度处于200-400nm的范围内。

进一步地,所述显示基板母板还包括位于所述显示单元和所述切割区域之间的边框区域,所述边框区域内的无机膜层包括位于所述有机衬底上的阻隔层,所述切割区域内的无机膜层包括位于所述有机衬底上的部分阻隔层。

进一步地,所述切割区域内的部分阻隔层的厚度小于所述边框区域内的阻隔层的厚度。

进一步地,所述切割区域内的部分阻隔层的厚度处于200-400nm的范围内。

进一步地,阻隔层在切割区域与边框区域的边界处为台阶结构。

进一步地,所述边框区域内的无机膜层还包括位于所述阻隔层上的缓冲层、薄膜晶体管阵列层中的第一无机膜层和保护层。

进一步地,所述边框区域内的无机膜层的总厚度处于1700-2100nm的范围内,所述切割区域内的部分阻隔层的厚度处于200-400nm的范围内。

进一步地,所述边框区域内的所述第一无机膜层在所述有机衬底上的正投影区域位于所述边框区域内的所述缓冲层在所述有机衬底上的正投影区域内部。

进一步地,所述边框区域内的所述保护层在所述有机衬底上的正投影区域位于所述边框区域内的所述第一无机膜层在所述有机衬底上的正投影区域内部。

进一步地,所述边框区域内的无机膜层还包括依次位于所述阻隔层上的缓冲层、薄膜晶体管阵列层中的第一无机膜层、保护层和触控结构中的第二无机膜层。

进一步地,所述边框区域内的无机膜层的总厚度处于2230-2630nm的范围内,所述切割区域内的部分阻隔层的厚度处于200-400nm的范围内。

进一步地,所述边框区域内的所述第二无机膜层在所述有机衬底上的正投影区域位于所述边框区域内的所述保护层在所述有机衬底上的正投影区域内部。

进一步地,所述有机衬底包括第一有机层、第二有机层、以及位于所述第一有机层和所述第二有机层之间的无机材料层,所述第二有机层位于所述多个显示单元与所述第一有机层之间。

进一步地,所述有机衬底为柔性衬底基板。

第二方面,本公开实施例还提供一种显示基板母板的制作方法,包括:

在有机衬底上依次形成多个功能膜层,其中,在所述多个功能膜层中无机膜层的形成过程中包括采用刻蚀工艺去除所述显示基板母板的切割区域内无机膜层的至少部分厚度,使得形成发光元件和封装层后的显示基板母板在所述切割区域内的无机膜层的总厚度处于200-400nm的范围内。

进一步地,所述在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上形成阻隔层;

采用刻蚀工艺去除所述切割区域内阻隔层的部分厚度。

进一步地,在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上形成至少两层无机膜层后,采用刻蚀工艺去除所述切割区域内所述至少两层无机膜层的至少部分厚度。

进一步地,在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上依次形成阻隔层、缓冲层和薄膜晶体管阵列层;

通过第一次刻蚀,去除所述切割区域内所述薄膜晶体管阵列层的第一无机膜层和部分所述缓冲层;

通过第二次刻蚀,去除所述切割区域内剩余的所述缓冲层和部分阻隔层;

在所述薄膜晶体管阵列层背离所述有机衬底的一侧形成保护层,并通过第三次刻蚀,去除所述切割区域内的所述保护层,使得所述显示基板母板在切割区域内剩余的阻隔层的厚度处于200-400nm的范围内。

进一步地,在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上依次形成阻隔层、缓冲层和薄膜晶体管阵列层;

通过第一次刻蚀,去除所述切割区域内所述薄膜晶体管阵列层的第一无机膜层和部分所述缓冲层;

在所述薄膜晶体管阵列层背离所述有机衬底的一侧形成保护层,并通过第二次刻蚀,去除所述切割区域内的所述保护层;

在所述保护层背离所述有机衬底的一侧形成触控结构,并通过第三次刻蚀,去除所述切割区域内的所述触控结构的第二无机膜层、剩余的缓冲层和部分所述阻隔层,使得所述显示基板母板的切割区域内剩余的阻隔层的厚度处于200-400nm的范围内。

第三方面,本公开实施例还提供一种显示装置,包括如上所述的显示基板。

附图说明

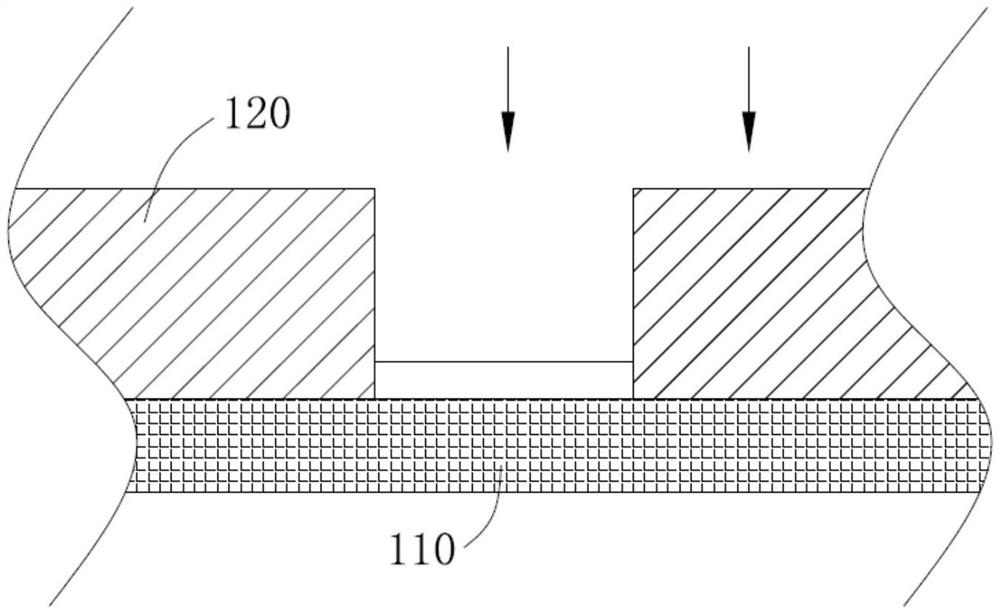

图1为本公开一实施例提供的显示基板母板的局部结构示意图;

图2为本公开另一实施例提供的显示基板母板在切割区域的无机膜层结构示意图;

图3为本公开另一实施例提供的显示基板母板中薄膜晶体管阵列层的结构示意图;

图4为本公开另一实施例提供的显示基板母板在切割区域的无机膜层结构示意图;

图5为本公开另一实施例提供的显示基板母板中触控结构的结构示意图;

图6为本公开一实施例提供的显示基板母板的制作过程示意图;

图7为本公开另一实施例提供的显示基板母板的制作过程示意图。

具体实施方式

下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本公开一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

相关技术中对显示基板母板切割的效果并不理想,切割后的显示基板良率不高。

本公开实施例针对上述问题,提供一种显示基板母板的制作方法和显示装置,能够解决相关技术中对显示基板母板切割的效果并不理想,切割后的显示基板良率不高的问题。

本公开实施例提供一种显示基板母板,包括位于有机衬底110上的多个显示单元120和位于相邻显示单元120之间的切割区域Ⅰ,所述切割区域Ⅰ内包括有机衬底110、以及覆盖所述有机衬底110的无机膜层。

本公开实施例中,在利用激光对显示基板母板的切割区域进行切割之前,有机衬底上设置有无机膜层,无机膜层覆盖在有机衬底上能够避免在激光切割过程中有机衬底碳化形成颗粒破坏显示基板,进而提高切割显示基板母板得到的显示基板的良率。因此,本公开提供的技术方案能够提高切割显示基板母板得到的显示基板的良率。

上述显示基板母板可以是柔性显示基板母板,也可以是刚性显示基板母板。在显示基板母板为柔性显示基板母板时,有机衬底采用柔性衬底基板,比如聚酰亚胺薄膜;在显示基板母板为刚性显示基板母板时,有机衬底采用刚性衬底基板。

显示基板母板包括有机衬底110和位于有机衬底上的多个功能膜层,这些多个功能膜层可以是阻隔层、缓冲层、阳极、发光层、栅极绝缘层和层间绝缘层中的至少一层。其中,多个功能膜层中的一部分膜层在制作过程中会只保留位于显示区域Ⅱ的部分,从而在显示区域Ⅱ形成显示单元120;另一部分膜层在制作过程中会刻蚀掉位于切割区域Ⅰ的部分,这样制作得到的显示基板母板的上表面与有机衬底110的距离不等。

本公开实施例中,有机衬底110上的无机膜层在制作过程中包括形成和刻蚀两个阶段。在形成阶段,无机膜层是整体形成的,即同时形成在显示区域Ⅱ和切割区域Ⅰ形成;在刻蚀阶段,位于切割区域Ⅰ内的无机膜层会被刻蚀至少部分厚度。需要说明的是,可以是每一层无机膜层形成后就把位于切割区域Ⅰ内的这一无机膜层刻蚀,也可以是形成至少两层无机膜层后,利用一次刻蚀工艺统一刻蚀位于切割区域Ⅰ内的该至少两层无机膜层。

显示基板母板的切割区域Ⅰ内的无机膜层的总厚度可以是其中任一无机膜层减薄后的厚度,也可以是多个无机膜层减薄后的厚度之和。

显示基板母板的上表面位于显示区域Ⅱ的部分距离有机衬底最远,上表面位于切割区域Ⅰ的部分距离有机衬底最近。

在进行切割时,激光是沿着激光切割线对显示基板母板进行切割的,其中,激光切割线处于切割区域Ⅰ内。

其中,所述切割区域内无机膜层的总厚度处于200-400nm的范围内。

切割区域内的无机膜层厚度过高,激光切割后得到的显示基板容易产生裂纹,降低显示基板的良率;而切割区域内的无机膜层厚度过低,激光切割时防止有机膜层碳化形成颗粒的效果不佳,也会降低显示基板的良率。

本实施例中,通过将切割区域内无机膜层的总厚度设计为200-400nm的范围内,能够既避免切割时有机膜层碳化为颗粒,又能保证切割后得到的显示基板无裂纹,从而提高了切割显示基板母板得到的显示基板的良率。

进一步地,如图2和图3所示,所述显示基板母板还包括位于所述显示单元和所述切割区域Ⅰ之间的边框区域Ⅲ,所述边框区域Ⅲ内的无机膜层包括位于所述有机衬底110上的阻隔层130,所述切割区域Ⅰ内的无机膜层包括位于所述有机衬底110上的部分阻隔层130。

切割区域Ⅰ内的部分阻隔层130的厚度小于边框区域Ⅲ内阻隔层130的厚度。

其中,可以去除切割区域Ⅰ内除阻隔层130外其余的无机膜层,此时切割区域Ⅰ内剩余的阻隔层130的厚度可以处于200-400nm的范围内。

切割区域Ⅰ内的部分阻隔层130厚度可以通过刻蚀工艺去除,此时阻隔层130在切割区域Ⅰ与边框区域Ⅲ的边界处为台阶形状。

在一可选的实施方式中,如图2所示,所述边框区域Ⅲ内的无机膜层还包括依次位于所述阻隔层130上的缓冲层140、薄膜晶体管阵列层中的第一无机膜层150和保护层160。

本实施例中,薄膜晶体管可以为双栅薄膜晶体管,薄膜晶体管阵列层可以如图3所示,图3中31为有机半导体有源层(P-Si),32为第一栅极、33为第二栅极、34为源极,35为漏极,其中,第一无机膜层150可以包括第一栅极绝缘层151、第二栅极绝缘层152和层间绝缘层153,第一栅极绝缘层151用于阻隔第一栅极32与有机半导体有源层31之间的连接;第二栅极绝缘层152用于阻隔第二栅极33与第一栅极32之间的连接;层间绝缘层153用于阻隔源极34、漏极35与两个栅极之间的连接。

如图2所示,边框区域Ⅲ位于显示区域Ⅱ和切割区域Ⅰ之间,在显示基板母板切割后形成的显示基板中作为边框。为确保显示基板的正常使用,边框区域的无机膜层的厚度不进行减薄。

本实施例中,显示基板母板的切割区域Ⅰ内的无机膜层的总厚度为阻隔层130减薄后的厚度。

在有机衬底110上形成除阻隔层130之外的无机膜层时,其刻蚀阶段会将位于切割区域Ⅰ内的无机膜层全部去除;在有机衬底110上形成阻隔层130时,其刻蚀阶段会将在切割区域内的阻隔层130的部分厚度去除,余留下一定的厚度。

本实施例中,通过剩余的部分阻隔层130能够避免在激光切割过程中有机衬底110碳化形成颗粒破坏显示基板,进而提高切割显示基板母板得到的显示基板的良率。

其中,所述边框区域内的无机膜层的总厚度可以处于1700-2100nm的范围内,所述切割区域内的部分阻隔层的厚度可以处于200-400nm的范围内。

进一步地,所述边框区域内的所述第一无机膜层150在所述有机衬底110上的正投影区域位于所述边框区域内的所述缓冲层140在所述有机衬底110上的正投影区域内部。

在显示基板的制作过程中,会经历至少一次的刻蚀,每次刻蚀可以只刻蚀一层无机膜层,也可以刻蚀至少两层无机膜层。本实施例中,通过一次刻蚀去除第一无机膜层150和部分缓冲层140,由于两层的高度不同,第一无机膜层150被去除区域的面积会大于缓冲层140被去除区域的面积,使得剩余在边框区域内的第一无机膜层150在有机衬底110上的正投影区域位于剩余在边框区域内的缓冲层140在有机衬底110上的正投影区域内部。

进一步地,所述边框区域内的所述保护层160在所述有机衬底上的正投影区域位于所述边框区域内的所述第一无机膜层150在所述有机衬底上的正投影区域内部。

在显示基板的制作过程中,会经历至少二次的刻蚀。本实施例中,通过一次刻蚀去除第一无机膜层150,通过另一次刻蚀去除保护层160,其中,刻蚀第一无机膜层150的刻蚀边界位于刻蚀保护层160的刻蚀边界内部,即保护层160的被去除区域的面积大于第一无机膜层150的被去除区域的面积,使得剩余在边框区域内的保护层160在有机衬底110上的正投影区域位于剩余在边框区域内的第一无机膜层150在有机衬底110上的正投影区域内部。

在另一可选的实施方式中,如图4所示,所述边框区域Ⅲ内的无机膜层还包括依次位于所述阻隔层130上的缓冲层140、薄膜晶体管阵列层中的第一无机膜层150、保护层160和触控结构中的第二无机膜层170,所述切割区域Ⅰ内的无机膜层包括位于所述有机衬底110上的部分阻隔层130。

本实施例中,触控结构可以如图5所示,图5中51为触控驱动电极、52为触控感应电极,其中,第二无机膜层170可以包括和无机材料层171和触控绝缘层172。无机材料层171用于为触控驱动电极51提供平坦面;触控绝缘层172用于阻隔触控驱动电极51和触控感应电极52之间的连接,从而能够保证触控驱动电极与触控感应电极形成互容结构。

本实施例中,显示基板母板在保护层160上进行了柔性多层一体化集成触控技术(Flexible Multiple Layer On Cell,简称FMLOC)的制作,形成触控结构。

本实施例中,显示基板母板的切割区域Ⅰ内的无机膜层的总厚度为阻隔层130减薄后的厚度。

在有机衬底110上形成除阻隔层130之外的无机膜层时,其刻蚀阶段会将位于切割区域内的无机膜层全部去除;在有机衬底110上形成阻隔层130时,其刻蚀阶段会将在切割区域内的阻隔层130的部分厚度去除,余留下一定的厚度。

本实施例中,通过剩余的部分阻隔层130能够避免在激光切割过程中有机衬底110碳化形成颗粒破坏显示基板,进而提高切割显示基板母板得到的显示基板的良率。

其中,所述边框区域内的无机膜层的总厚度可以处于2230-2630nm的范围内,所述切割区域内的部分阻隔层的厚度可以处于200-400nm的范围内。

进一步地,所述边框区域内的所述第二无机膜层在所述有机衬底上的正投影区域位于所述边框区域内的所述保护层在所述有机衬底上的正投影区域内部。

在显示基板的制作过程中,会经历至少二次的刻蚀。本实施例中,通过一次刻蚀去除第二无机膜层170,通过另一次刻蚀去除保护层160,其中,刻蚀保护层160的刻蚀边界位于刻蚀第二无机膜层170的刻蚀边界内部,即第二无机膜层170的被去除区域的面积大于保护层160的被去除区域的面积,使得剩余在边框区域内的第二无机膜层170在有机衬底110上的正投影区域位于剩余在边框区域内的保护层160在有机衬底110上的正投影区域内部。

进一步的,所述有机衬底110包括第一有机层111、第二有机层112、以及位于所述第一有机层111和所述第二有机层112之间的无机材料层113,所述第二有机层112位于所述多个显示单元与所述第一有机层111之间。

由于在显示基板的制作过程中需要通过激光剥离(LLO)工艺将显示基板从玻璃基板上剥离,而剥离过程中激光容易破坏显示基板的有机衬底,本实施例中,通过将有机衬底设计为两层有机层的结构,能够确保剥离后的显示基板中至少有一层有机层作为有机衬底,提高显示基板的制作良率。

本公开实施例还提供一种显示基板母板的制作方法,包括:

在有机衬底上依次形成多个功能膜层,其中,在所述多个功能膜层中无机膜层的形成过程中包括采用刻蚀工艺去除所述显示基板母板的切割区域内无机膜层的至少部分厚度,使得形成发光元件和封装层后的显示基板母板在所述切割区域内的无机膜层的总厚度处于200-400nm的范围内。

本公开实施例中,在利用激光对显示基板母板的切割区域进行切割之前,有机衬底上设置有无机膜层,无机膜层覆盖在有机衬底上能够避免在激光切割过程中有机衬底碳化形成颗粒破坏显示基板,进而提高切割显示基板母板得到的显示基板的良率。因此,本公开提供的技术方案能够提高切割显示基板母板得到的显示基板的良率。

上述显示基板母板可以是柔性显示基板母板,也可以是刚性显示基板母板。在显示基板母板为柔性显示基板母板时,有机衬底采用柔性衬底基板,比如聚酰亚胺薄膜;在显示基板母板为刚性显示基板母板时,有机衬底采用刚性衬底基板。

显示基板母板包括有机衬底和位于有机衬底上的多个功能膜层,这些多个功能膜层可以是阻隔层、缓冲层、阳极、发光层、栅极绝缘层和层间绝缘层中的至少一层。其中,多个功能膜层中的一部分膜层在制作过程中会只保留位于显示区域Ⅱ的部分,从而在显示区域Ⅱ形成显示单元;另一部分膜层在制作过程中会刻蚀掉位于切割区域Ⅰ的部分,这样制作得到的显示基板母板的上表面与有机衬底的距离不等。

本公开实施例中,有机衬底上的无机膜层在制作过程中包括形成和刻蚀两个阶段。在形成阶段,无机膜层是整体形成的,即同时形成在显示区域Ⅱ和切割区域Ⅰ形成;在刻蚀阶段,位于切割区域Ⅰ内的无机膜层会被刻蚀至少部分厚度。需要说明的是,可以是每一层无机膜层形成后就把位于切割区域Ⅰ内的这一无机膜层刻蚀,也可以是形成至少两层无机膜层后,利用一次刻蚀工艺统一刻蚀位于切割区域Ⅰ内的该至少两层无机膜层。

显示基板母板的切割区域Ⅰ内的无机膜层的总厚度可以是其中任一无机膜层减薄后的厚度,也可以是多个无机膜层减薄后的厚度之和。

显示基板母板的上表面位于显示区域Ⅱ的部分距离有机衬底最远,上表面位于切割区域Ⅰ的部分距离有机衬底最近。

在进行切割时,激光是沿着激光切割线对显示基板母板进行切割的,其中,激光切割线处于切割区域Ⅰ内。

其中,所述切割区域内无机膜层的总厚度处于200-400nm的范围内。

切割区域内的无机膜层厚度过高,激光切割后得到的显示基板容易产生裂纹,降低显示基板的良率;而切割区域内的无机膜层厚度过低,激光切割时防止有机膜层碳化形成颗粒的效果不佳,也会降低显示基板的良率。

本实施例中,通过将切割区域内无机膜层的总厚度设计为200-400nm的范围内,能够既避免切割时有机膜层碳化为颗粒,又能保证切割后得到的显示基板无裂纹,从而提高了切割显示基板母板得到的显示基板的良率。

进一步地,所述在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上形成阻隔层;

采用刻蚀工艺去除所述切割区域内阻隔层的部分厚度。

本实施例中,在减薄切割区域Ⅰ内阻隔层的部分厚度后,切割区域Ⅰ内剩余的阻隔层的厚度小于边框区域Ⅲ内阻隔层的厚度。

其中,可以去除切割区域Ⅰ内除阻隔层外其余的无机膜层,此时切割区域Ⅰ内剩余的阻隔层的厚度可以处于200-400nm的范围内,作为切割区域Ⅰ中仅剩余的无机膜层。

刻蚀完成后,阻隔层在切割区域Ⅰ与边框区域Ⅲ的边界处为台阶形状。

进一步地,在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上形成至少两层无机膜层后,采用刻蚀工艺去除所述切割区域内所述至少两层无机膜层的至少部分厚度。

本实施例中,可以在有机衬底上形成至少两层无机膜层后,利用一次刻蚀工艺统一刻蚀位于切割区域内的该至少两层无机膜层,这样能够减少切割区域内无机膜层的刻蚀次数,提高显示基板母板的制作效率。

进一步地,在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上依次形成阻隔层、缓冲层和薄膜晶体管阵列层;

通过第一次刻蚀,去除所述切割区域内所述薄膜晶体管阵列层的第一无机膜层和部分所述缓冲层;

通过第二次刻蚀,去除所述切割区域内剩余的所述缓冲层和部分阻隔层;

在所述薄膜晶体管阵列层背离所述有机衬底的一侧形成保护层,并通过第三次刻蚀,去除所述切割区域内的所述保护层,使得所述显示基板母板在切割区域内剩余的阻隔层的厚度处于200-400nm的范围内。

本实施例中,如图6所示,在有机衬底110上形成阻隔层130、缓冲层140和薄膜晶体管阵列层的第一无机膜层150后,切割区域上的无机膜层结构如图6中的a所示;通过第一次刻蚀(EBA)去除切割区域内薄膜晶体管阵列层的第一无机膜层150和部分缓冲层140后,此时切割区域上的无机膜层结构如图6中的b所示,具体的,在图6中a的上方整面涂覆光刻胶(图未示)并通过掩膜板1(如图6中的b上方的黑色物体)遮盖后,曝光显影去除切割区域内薄膜晶体管阵列层的第一无机膜层150和部分缓冲层140;再通过第二次刻蚀(EBB)去除切割区域内剩余的缓冲层和部分阻隔层,得到如图6中的c所示层结构,具体的,在图6中b的上方整面涂覆光刻胶(图未示)并通过掩膜板2(如图6中的c上方的黑色物体)遮盖后,曝光显影去除切割区域内剩余的缓冲层和部分阻隔层;在有机衬底上形成保护层后,切割区域上的无机膜层结构如图6中的d所示;通过第三次刻蚀(PVX)去除切割区域内的保护层,得到如图6中的e所示的层结构,使得所述显示基板母板在切割区域内剩余的阻隔层的厚度处于200-400nm的范围内,具体的,在图6中d的上方整面涂覆光刻胶(图未示)并通过掩膜板3(如图6中的e上方的黑色物体)遮盖后,曝光显影去除切割区域内的保护层。

其中,第一次刻蚀(EBA)的刻蚀深度为图6中的A;第二次刻蚀(EBB)的刻蚀深度为图6中的B;第三次刻蚀(PVX)的刻蚀深度为图6中的C。

在形成保护层后,有机衬底上还可以形成其他无机膜层(例如:封装薄膜层),可以继续通过刻蚀去除这些无机膜层,只在切割区域保留剩余的阻隔层。

本实施例中,通过多次刻蚀使显示基板母板的切割区域在切割之前仅保留厚度处于200-400nm的范围内的阻隔层,能够避免在激光切割过程中有机衬底碳化形成颗粒破坏显示基板,进而提高切割显示基板母板得到的显示基板的良率。

进一步地,在有机衬底上依次形成多个功能膜层的步骤,包括:

在有机衬底上依次形成阻隔层、缓冲层和薄膜晶体管阵列层;

通过第一次刻蚀,去除所述切割区域内所述薄膜晶体管阵列层的第一无机膜层和部分所述缓冲层;

在所述薄膜晶体管阵列层背离所述有机衬底的一侧形成保护层,并通过第二次刻蚀,去除所述切割区域内的所述保护层;

在所述保护层背离所述有机衬底的一侧形成触控结构,并通过第三次刻蚀,去除所述切割区域内的所述触控结构的第二无机膜层、剩余的缓冲层和部分所述阻隔层,使得所述显示基板母板的切割区域内剩余的阻隔层的厚度处于200-400nm的范围内。

在本实施例中,如图7所示,在有机衬底110上形成阻隔层130、缓冲层140和薄膜晶体管阵列层的第一无机膜层150后,切割区域上的无机膜层结构如图7中的a所示;通过第一次刻蚀(EBA)去除切割区域内薄膜晶体管阵列层的第一无机膜层150和部分缓冲层140后,此时切割区域上的无机膜层结构如图7中的b所示,具体的,在图7中a的上方整面涂覆光刻胶(图未示)并通过掩膜板4(如图7中的b上方的黑色物体)遮盖后,曝光显影去除切割区域内薄膜晶体管阵列层的第一无机膜层150和部分缓冲层140;在有机衬底110上形成保护层160后,切割区域上的无机膜层结构如图7中的c所示;通过第二次刻蚀(PVX)去除切割区域内的保护层160,此时切割区域上的无机膜层结构如图7中的d所示,具体的,在图7中c的上方整面涂覆光刻胶(图未示)并通过掩膜板5(如图7中的d上方的黑色物体)遮盖后,曝光显影去除切割区域内的保护层160;在保护层背离有机衬底110的一侧形成触控结构后,切割区域上的无机膜层结构如图7中的e所示;通过第三次刻蚀(TLD),去除切割区域内的触控结构的第二无机膜层170、剩余的缓冲层140和部分阻隔层130后,切割区域上的无机膜层结构如图7中的f所示,使得所述显示基板母板在切割区域内剩余的阻隔层的厚度处于200-400nm的范围内,具体的,在图7中e的上方整面涂覆光刻胶(图未示)并通过掩膜板6(如图7中的f上方的黑色物体)遮盖后,曝光显影去除切割区域内的第二无机膜层170、剩余的缓冲层140和部分阻隔层130。

其中,第一次刻蚀(EBA)的刻蚀深度为图7中的A;第二次刻蚀(PVX)的刻蚀深度为图7中的B;第三次刻蚀(TLD)的刻蚀深度为图7中的C。

需要说明的是,第三次刻蚀(TLD)为了确保触控结构与显示基板中的导电材料连接,刻蚀的厚度会大于触控结构的第二无机膜层的厚度,因此本实施例能够省去额外用于切除剩余的缓冲层和部分阻隔层的刻蚀步骤,提高显示基板母板的制作效率。

在形成保护层后,有机衬底上还可以形成其他无机膜层(例如:封装薄膜层),可以继续通过刻蚀去除这些无机膜层,只在切割区域保留剩余的阻隔层。

本实施例中,通过多次刻蚀使显示基板母板的切割区域在切割之前仅保留厚度处于200-400nm的范围内的阻隔层,能够避免在激光切割过程中有机衬底碳化形成颗粒破坏显示基板,进而提高切割显示基板母板得到的显示基板的良率。

本公开实施例还提供了一种显示装置,包括如上所述的显示基板。

显示装置可以是显示器、手机、平板电脑、电视机、可穿戴电子设备、导航显示设备等。

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

可以理解,当诸如层、膜、区域或基板之类的元件被称作位于另一元件“上”或“下”时,该元件可以“直接”位于另一元件“上”或“下”,或者可以存在中间元件。

以上所述仅是本公开的可选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本公开的保护范围。

- 母板基板、母板面板、显示面板及其制作方法、显示装置

- 显示基板母板、显示基板及制作方法、显示装置