数字化钣金型艺术品加工系统

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及一种金属艺术品的加工领域,尤其是以数字化技术对钣金型艺术品进行加工的数字化钣金型艺术品加工系统。

背景技术

不锈钢和铁艺加工成的工艺品精美无比,但由于目前此类产品的加工完全靠人工用铁锤进行敲打加工,因此此产品加工时间长,人工成本高,工人劳动强度大,无法对许多精美产品和摆件进行成规模的批量生产。

由于目前在市场上尚无单一的产品可以对上述问题作出令人满意的解决方案,这就促使本发明的研发和申请。

发明内容

本发明的目的是提供一种数字化钣金型艺术品加工系统,该数字化钣金型艺术品加工系统不但能快捷完成模具更换工作,并且能智能化生产钣金型艺术品,从而使数字化钣金型艺术品加工系统能完成多种功能的工作。从而大幅缩短艺术品加工时间,大幅节省人工成本,降低工人劳动强度,能对许多精美产品和摆件进行成规模的批量生产。用一套加工系统就能解决上述多种问题,并且单个系统还可以进行大规模的精品生产和大规模的摆件生产。

本发明解决其技术问题所采用的技术方案是:为了达到上述目的,本发明其特征是通过快速更换或组合模具对金属材料进行锻打加工的一种艺术品加工系统,包括:环式双模锻打系统,包括环式串联双模锻打系统和环式并联双模锻打系统,其中环式串联双模锻打系统包括人工环式串联双模锻打系统和智能环式串联双模锻打系统,环式并联双模锻打系统包括人工环式并联双模锻打系统和智能环式并联双模锻打系统;冲模空置底模半埋式锻打系统,包括人工冲模空置底模半埋式锻打系统和智能冲模空置底模半埋式锻打系统;底模环式冲模半埋式锻打系统,包括人工底模环式冲模半埋式锻打系统和智能底模环式冲模半埋式锻打系统;直式双模锻打系统,包括直式串联双模锻打系统和直式并联双模锻打系统,其中直式串联双模锻打系统包括人工直式串联双模锻打系统和智能直式串联双模锻打系统,直式并联双模锻打系统包括人工直式并联双模锻打系统和智能直式并联双模锻打系统;转轮式锻打系统,包括人工转轮式锻打系统和智能转轮式锻打系统;胎模雕刻系统,包括可旋转平台18、轨道19、轨道车20、雕刻机器人21、雕刻控制系统,所述雕刻机器人21设置在轨道车20上,轨道车20在轨道19上运行,用于雕刻胎模的胚料固定在可旋转平台18上,雕刻控制系统将雕刻数据和指令输入雕刻机器人21并控制可旋转平台18、轨道车20、雕刻机器人21联动运行,最终将胎模雕刻成形;拼焊系统,包括可旋转平台18、轨道19、轨道车20、拼接机器人22、焊接机器人23、拼焊控制系统,所述拼接机器人22和焊接机器人23设置在轨道车20上,轨道车20在轨道19上运行,艺术品基座固定在可旋转平台18上,拼焊控制系统将拼接焊接数据和指令输入拼接机器人22和焊接机器人23并控制可旋转平台18、轨道车20、拼接机器人22、焊接机器人23联动运行,最终将锻打成形的片状金属件拼接并焊接成整体的艺术品;打磨抛光系统,包括可旋转平台18、轨道19、轨道车20、打磨机器人24、抛光机器人25、打磨抛光控制系统,所述打磨机器人24和抛光机器人25设置在轨道车20上,轨道车20在轨道19上运行,拼焊成形的艺术品固定在可旋转平台18上,打磨抛光控制系统将打磨抛光数据和指令输入打磨机器人24和抛光机器人25并控制可旋转平台18、轨道车20、打磨机器人24、抛光机器人25联动运行,最终将拼焊成形的艺术品打磨抛光成精美的艺术品;喷漆系统,包括喷漆房26、烘烤房27、轨道19、挂件车28、喷漆机器人、喷漆控制系统,所述待喷漆艺术品挂在挂件车28上,挂件车28在轨道19上运行,挂件车28进入喷漆房26后,喷漆机器人对挂件车28上的艺术品进行喷漆,之后挂件车28载着喷漆后的艺术品进入烘烤房27进行烘烤,喷漆控制系统将喷漆数据和指令输入挂件车28和喷漆机器人并控制喷漆房26、烘烤房27、挂件车28和喷漆机器人联动运行,最终完成对艺术品的喷漆作业;电控型空气锤,其是一种通过电力调节空气锤上旋阀和下旋阀的一种新的空气锤。

所述环式双模锻打系统的环式串联双模锻打系统包括:冲床或冲锤1、环式串联双模更换系统2、移动底模更换装置,所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述环式串联双模更换系统2包括环形滑槽3、移动底模2A、冲模放置盒2B、辊轴链条4、辊轴链条驱动装置,其中环形滑槽3设置在环形基座上,环形滑槽3的底板上设有齿轮通孔3A,辊轴链条驱动装置设置在环形滑槽3底部,辊轴链条驱动装置上的齿轮4A从齿轮通孔3A中突出并驱动辊轴链条,移动底模2A和冲模放置盒2B以一前一后的方式设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6的底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5的台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述环式串联双模锻打系统的人工环式串联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述环式串联双模锻打系统的智能环式串联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

所述环式双模锻打系统的环式并联双模锻打系统包括:冲床或冲锤1、环式并联双模更换系统8、移动底模更换装置,所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述环式并联双模更换系统8包括环形滑槽3、移动底模2A、冲模放置盒2B、辊轴链条4、辊轴链条驱动装置,其中环形滑槽3设置在环形基座上,环形滑槽3的底板上设有齿轮通孔3A,辊轴链条驱动装置设置在环形滑槽3底部,辊轴链条驱动装置上的齿轮4A从齿轮通孔3A中突出并驱动辊轴链条,移动底模2A和冲模放置盒2B以并行的方式设置在第一辊轴链条8A、第二辊轴链条8B和第三辊轴链条8C上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述环式并联双模锻打系统的人工环式并联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述环式并联双模锻打系统的智能环式并联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

所述冲模空置底模半埋式锻打系统包括:冲床或冲锤1、空环式冲模更换系统10、半埋式环转底模更换系统9、移动底模更换装置,所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述空环式冲模更换系统10包括环形滑槽、冲模放置装置10B、辊轴链条、辊轴链条驱动装置,其中环形滑槽设置在空中并与冲模高度对应,环形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在环形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,冲模放置在在冲模放置装置中,所述冲模放置装置10B设有梯形槽10C梯形槽10C底端设有弹簧10D,开口处设有锁舌10E,脱锁按钮控制锁舌10E的升降;所述半埋式环转底模更换系统9包括滑槽、辊轴链条、辊轴链条驱动装置,其中滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,所有底模安装在辊轴链条上并在辊轴链条驱动装置的驱动下进入移动底模更换装置;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述冲模空置底模半埋式锻打系统的人工冲模空置底模半埋式锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述冲模空置底模半埋式锻打系统的智能冲模空置底模半埋式锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

所述底模环式冲模半埋式锻打系统包括:冲床或冲锤1、环式底模更换系统11、半埋式环转冲模更换系统12、移动底模更换装置,其中所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述环式底模更换系统11包括环形滑槽、移动底模、辊轴链条、辊轴链条驱动装置,其中环形滑槽设置在环形基座上,环形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在环形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,移动底模2A设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述半埋式环转冲模更换系统12包括滑槽、辊轴链条、辊轴链条驱动装置,其中滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,冲模放置装置10B设置在辊轴链条上,并在辊轴链条驱动装置的驱动下进入更换位置;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述底模环式冲模半埋式锻打系统的人工底模环式冲模半埋式锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述底模环式冲模半埋式锻打系统的智能底模环式冲模半埋式锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

所述直式双模锻打系统的直式串联双模锻打系统包括:冲床或冲锤1、直式串联双模更换系统13、移动底模更换装置,所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述直式串联双模更换系统13包括直形滑槽、移动底模、冲模放置盒、辊轴链条、辊轴链条驱动装置,其中直形滑槽设置在直形基座上,直形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在直形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,移动底模和冲模放置盒以一前一后的方式设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述直式串联双模锻打系统的人工直式串联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述直式串联双模锻打系统的智能直式串联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上锻打的智能工作系统。

所述直式双模锻打系统的直式并联双模锻打系统包括:冲床或冲锤1、直式并联双模更换系统14、移动底模更换装置,所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述直式并联双模更换系统14包括直形滑槽、移动底模、冲模放置盒、辊轴链条、辊轴链条驱动装置,其中直形滑槽设置在直形基座上,直形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在直形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,移动底模和冲模放置盒以并行的方式设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述直式并联双模锻打系统的人工直式并联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述直式并联双模锻打系统的智能直式并联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上锻打的智能工作系统。

所述转轮式锻打系统的冲模和母模是互为联动的加工装置,冲模为轮式冲模16,母模为轮式臼模15,包括:冲床或冲锤;轮式冲模16,其设置在冲模架16A上,齿轮盘16B通过连接件设置在轮式冲模16的侧面,驱动装置16C驱动齿轮盘16B运转,进而驱动轮式冲模16运转;轮式臼模15,其设置在臼模架15A上,齿轮盘15B通过连接件设置在轮式臼模15的侧面,驱动装置15C驱动齿轮盘15B运转,进而驱动轮式臼模15运转;控制系统,其包括电脑、操作按键、显示器、控制踏板17A以及适配的元器件;所述转轮式锻打系统的人工转轮式锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述转轮式锻打系统的智能转轮式锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上锻打的智能工作系统。

所述电控型空气锤是通过电驱机构控制空气锤上旋阀和下旋阀的一种新的空气锤,包括:空气锤29,其设有上旋阀和下旋阀;气阀电控系统30,其与控制踏板30B以及锻打系统互联互通;齿板或丝杆驱动机构31,其包括电机及变速机构;气阀调节机构,包括上旋阀调节臂29A、下旋阀调节臂29B、连臂(29C)、齿板或丝杆32;控制踏板30B,其与气阀电控系统30连接,进而控制空气锤29的锤击速度和力度;所述控制踏板30B、气阀电控系统统30和齿板或丝杆驱动机构31互为联动,进而驱动气阀调节机构的齿板或丝杆32带动上旋阀调节臂29A、下旋阀调节臂29B和连臂(29C)运动,从而控制空气锤29的锤击速度和力度。

所述电控型空气锤通过电力便捷灵敏地调节空气锤上旋阀和下旋阀,环式双模锻打系统、冲模空置底模半埋式锻打系统、底模环式冲模半埋式锻打系统、直式双模锻打系统、转轮式锻打系统对分解的金属片进行锻打加工成合格的分解件,胎模雕刻系统将胎膜雕刻成型,拼焊系统将锻打加工合格的艺术品分解件拼接并焊接成形,打磨抛光系统将拼接并焊接成整体的艺术品进行打磨抛光并达到合格的要求,喷漆系统对需要喷漆的艺术品进行喷漆,从而完成对艺术品的塑造。

本发明的有益效果是,本发明的数字化钣金型艺术品加工系统能够使金属铁艺等的产品加工时间大幅缩短,质量大幅提升,人工成本大幅节省,大幅降低工人劳动强度,并能对许多精美产品和摆件进行成规模的批量生产,并且设计巧妙,成本较低。

附图说明

下面结合附图和实施例对本发明进一步说明。

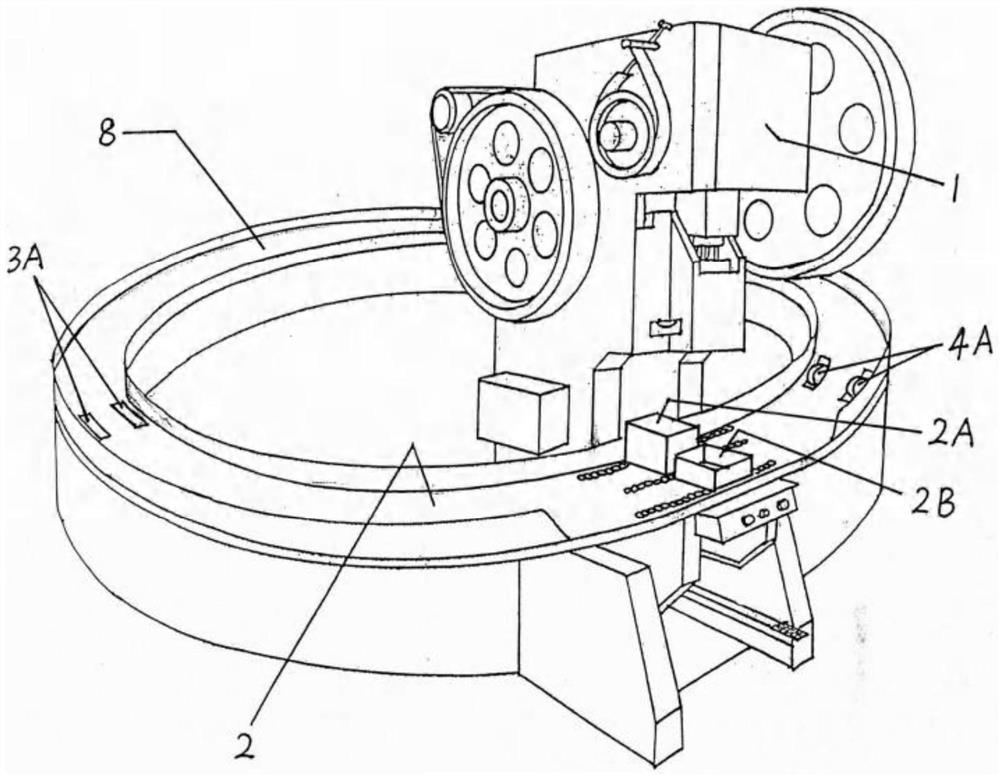

图1是环式串联双模锻打系统的结构原理图;

图1A是移动底模更换装置结构原理图;

图2是智能环式串联双模锻打系统的的结构原理图

图3是环式并联双模锻打系统的结构原理图;

图3A是底模和冲模放置盒并联的结构原理图;

图4是冲模空置底模半埋式锻打系统的结构原理图;

图5是智能冲模空置底模半埋式锻打系统的结构原理图;

图5A是冲模放置装置的结构原理图;

图6是底模环式冲模半埋式锻打系统的结构原理图;

图6A是智能底模环式冲模半埋式锻打系统的结构原理图;

图7是直式串联双模锻打系统的结构原理图;

图8是智能直式串联双模锻打系统的结构原理图;

图9是直式并联双模锻打系统的结构原理图;

图10是转轮式锻打系统的结构原理图;

图11是智能转轮式锻打系统的结构原理图;

图11A是轮式冲模和轮式臼模联动配合的侧视图

图12是胎模雕刻系统的结构原理图;

图13是拼焊系统的结构原理图;

图14是打磨抛光系统的结构原理图;

图15是喷漆系统的结构原理图;

图16是电控型空气锤的结构原理图;

图中1.冲床或冲锤,2.环式串联双模锻打系统,2A.移动底模,2B.冲模放置盒,3.环形滑槽,3A.齿轮通孔,4.辊轴链条,4A.齿轮,5.冲台,5A.磁吸装置,5B.定位凹槽,6.移动底模承载台,6A.定位突起,7.钣金机器人,8.环式并联双模锻打系统,8A.第一链条,8B.第二链条,8C.第三链条,9.半埋式环转底模更换系统,9A.底模,10.空环式冲模更换系统,10A.冲模,10B.冲模放置装置,10C.梯形槽,10D.弹簧,10E.锁舌,10F.脱锁按钮,11.环式底模更换系统,11A.底模,12.半埋式环转冲模更换系统,12A.冲模,13.直式串联双模锻打系统,14.直式并联双模锻打系统,15.轮式臼模,15A.臼模架,15B.齿轮盘,15C.驱动装置,15D.小齿轮,16.轮式冲模,16A.冲模架,16B.齿轮盘,16C.驱动装置,16D.小齿轮,17.控制器,17A.控制踏板,18.可旋转平台,19.轨道,20.轨道车,21.雕刻机器人,22.拼接机器人,23.焊接机器人,24.打磨机器人,25.抛光机器人,26.喷漆房,27.烘烤房,28.挂件车,29.空气锤,29A.上旋阀调节臂,29B.下旋阀调节臂,29C.连臂,30.气阀电控系统,30A.导线,30B.控制踏板,31.齿板或丝杆驱动机构,32.齿板或丝杆。

具体实施方式

现在参照附图对本发明的数字化钣金型艺术品加工系统作详细的解释。

在图1和图1A中。这是环式串联双模锻打系统的结构原理图和移动底模更换装置结构原理图。

在图中,环式双模锻打系统的环式串联双模锻打系统包括:冲床或冲锤1、环式串联双模更换系统2、移动底模更换装置,所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述环式串联双模更换系统2包括环形滑槽3、移动底模2A、冲模放置盒2B、辊轴链条4、辊轴链条驱动装置,其中环形滑槽3设置在环形基座上,环形滑槽3的底板上设有齿轮通孔3A,辊轴链条驱动装置设置在环形滑槽3底部,辊轴链条驱动装置上的齿轮4A从齿轮通孔3A中突出并驱动辊轴链条,移动底模2A和冲模放置盒2B以一前一后的方式设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6的底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5的台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上。

所述环式串联双模锻打系统的人工环式串联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。

在图2中,这是智能环式串联双模锻打系统的的结构原理图。

在图中,环式串联双模锻打系统的智能环式串联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

在图3和图3A中,这是环式并联双模锻打系统的结构原理图和底模冲模放置盒并联的结构原理图。

在图中,环式双模锻打系统的环式并联双模锻打系统包括:冲床或冲锤1、环式并联双模更换系统8、移动底模更换装置。所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述环式并联双模更换系统8包括环形滑槽3、移动底模2A、冲模放置盒2B、辊轴链条4、辊轴链条驱动装置,其中环形滑槽3设置在环形基座上,环形滑槽3的底板上设有齿轮通孔3A,辊轴链条驱动装置设置在环形滑槽3底部,辊轴链条驱动装置上的齿轮4A从齿轮通孔3A中突出并驱动辊轴链条,移动底模2A和冲模放置盒2B以并行的方式设置在第一辊轴链条8A、第二辊轴链条8B和第三辊轴链条8C上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述环式并联双模锻打系统的人工环式并联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述环式并联双模锻打系统的智能环式并联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

在图4中,这是冲模空置底模半埋式锻打系统的结构原理图。

在图中,冲模空置底模半埋式锻打系统包括:冲床或冲锤1、空环式冲模更换系统10、半埋式环转底模更换系统9、移动底模更换装置。

其中所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述空环式冲模更换系统10包括环形滑槽、冲模放置装置10B、辊轴链条、辊轴链条驱动装置,其中环形滑槽设置在空中并与冲模高度对应,环形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在环形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,冲模放置在在冲模放置装置中,所述冲模放置装置10B设有梯形槽10C梯形槽10C底端设有弹簧10D,开口处设有锁舌10E,脱锁按钮控制锁舌10E的升降;所述半埋式环转底模更换系统9包括滑槽、辊轴链条、辊轴链条驱动装置,其中滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,所有底模安装在辊轴链条上并在辊轴链条驱动装置的驱动下进入移动底模更换装置;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上。所述冲模空置底模半埋式锻打系统的人工冲模空置底模半埋式锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。

在图5中,这是智能冲模空置底模半埋式锻打系统的结构原理图。

在图中,冲模空置底模半埋式锻打系统的智能冲模空置底模半埋式锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统,钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

在图5A中,这是冲模放置装置的结构原理图;

在图中,冲模放置装置10B设有梯形槽10C,梯形槽10C底端设有弹簧10D,梯形槽10C的开口处设有锁舌10E,脱锁按钮10F控制锁舌10E的升降。冲模放在冲模放置装置10B中被锁舌10E锁住,按下脱锁按钮10F锁舌10E降下,冲模弹出。

在图6中,这是底模环式冲模半埋式锻打系统的结构原理图。

在图中,底模环式冲模半埋式锻打系统包括:冲床或冲锤1、环式底模更换系统11、半埋式环转冲模更换系统12、移动底模更换装置,其中所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述环式底模更换系统11包括环形滑槽、移动底模、辊轴链条、辊轴链条驱动装置,其中环形滑槽设置在环形基座上,环形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在环形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,移动底模2A设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述半埋式环转冲模更换系统12包括滑槽、辊轴链条、辊轴链条驱动装置,其中滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,冲模放置装置10B设置在辊轴链条上,并在辊轴链条驱动装置的驱动下进入更换位置;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述底模环式冲模半埋式锻打系统的人工底模环式冲模半埋式锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。

在图6A中,这智能底模环式冲模半埋式锻打系统的结构原理图。

在图中,底模环式冲模半埋式锻打系统的智能底模环式冲模半埋式锻打系统是指由钣金机器人7手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统,钣金机器人是指能将被锻打件放在移动底模2A上进行锻打的智能工作系统。

在图7中,这是直式串联双模锻打系统的结构原理图。

在图中,直式双模锻打系统的直式串联双模锻打系统包括:冲床或冲锤1、直式串联双模更换系统13、移动底模更换装置。所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述直式串联双模更换系统13包括直形滑槽、移动底模、冲模放置盒、辊轴链条、辊轴链条驱动装置,其中直形滑槽设置在直形基座上,直形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在直形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,移动底模和冲模放置盒以一前一后的方式设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上。所述直式串联双模锻打系统的人工直式串联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。

在图8中,这是智能直式串联双模锻打系统的结构原理图。

在图中,直式串联双模锻打系统的智能直式串联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模上进行锻打的锻打系统,钣金机器人是指能将被锻打件放在移动底模上锻打的智能工作系统。

在图9中,这是直式并联双模锻打系统的结构原理图。

在图中,直式双模锻打系统的直式并联双模锻打系统包括:冲床或冲锤1、直式并联双模更换系统14、移动底模更换装置。

所述冲床或冲锤1包括冲床、空气锤或任何种类的冲锤;所述直式并联双模更换系统14包括直形滑槽、移动底模、冲模放置盒、辊轴链条、辊轴链条驱动装置,其中直形滑槽设置在直形基座上,直形滑槽的底板上设有齿轮通孔,辊轴链条驱动装置设置在直形滑槽底部,辊轴链条驱动装置上的齿轮从齿轮通孔中突出并驱动辊轴链条,移动底模和冲模放置盒以并行的方式设置在辊轴链条上并在辊轴链条驱动装置的驱动下前进或后退;所述移动底模更换装置包括冲台5、磁吸装置5A、移动底模承载台6,其中所述冲台5的台面上设有定位凹槽或定位突起,移动底模承载台6底面设有定位突起或定位凹槽,移动底模2A设置在移动底模承载台6上,冲台5台面高于环形滑槽3底部,辊轴链条4载着移动底模承载台6进入冲台5并与冲台5台面的定位定位突起或定位凹槽进行对位定位,之后磁吸装置5A启动,将移动底模承载台6和移动底模2A牢牢吸附在冲台5上;所述直式并联双模锻打系统的人工直式并联双模锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。

所述直式并联双模锻打系统的智能直式并联双模锻打系统是指由钣金机器人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统;所述钣金机器人是指能将被锻打件放在移动底模2A上锻打的智能工作系统。

在图10和图11A中,这是转轮式锻打系统的结构原理图和轮式冲模和轮式臼模联动配合的侧视图。

在图中,转轮式锻打系统的冲模和母模是互为联动的加工装置,冲模为轮式冲模16,母模为轮式臼模15,包括:冲床或冲锤;轮式冲模16,其设置在冲模架16A上,齿轮盘16B通过连接件设置在轮式冲模16的侧面,驱动装置16C驱动齿轮盘16B运转,进而驱动轮式冲模16运转;轮式臼模15,其设置在臼模架15A上,齿轮盘15B通过连接件设置在轮式臼模15的侧面,驱动装置15C驱动齿轮盘15B运转,进而驱动轮式臼模15运转;控制系统,其包括电脑、操作按键、显示器、控制踏板17A以及适配的元器件。

所述转轮式锻打系统的人工转轮式锻打系统是指由工人手执夹具将被锻打件放在移动底模2A上进行锻打的锻打系统。

在图11中,这是智能转轮式锻打系统的结构原理图。

在图中,转轮式锻打系统的智能转轮式锻打系统是指由钣金机器人手执夹具将被锻打件放在轮式臼模15上进行锻打的锻打系统,钣金机器人7是指能将被锻打件放在轮式臼模15上进行锻打的智能工作系统。

在图12中,这是胎模雕刻系统的结构原理图。

在图中,胎模雕刻系统包括可旋转平台18、轨道19、轨道车20、雕刻机器人21、雕刻控制系统。在系统中,雕刻机器人21设置在轨道车20上,轨道车20在轨道19上运行,用于雕刻胎模的胚料固定在可旋转平台18上,雕刻控制系统将雕刻数据和指令输入雕刻机器人21并控制可旋转平台18、轨道车20、雕刻机器人21联动运行,最终将胎模雕刻成形。

在图13中,这是拼焊系统的结构原理图。

在图中,拼焊系统包括可旋转平台18、轨道19、轨道车20、拼接机器人22、焊接机器人23、拼焊控制系统。在系统中,拼接机器人22和焊接机器人23设置在轨道车20上,轨道车20在轨道19上运行,艺术品基座固定在可旋转平台18上,拼焊控制系统将拼接焊接数据和指令输入拼接机器人22和焊接机器人23并控制可旋转平台18、轨道车20、拼接机器人22、焊接机器人23联动运行,最终将锻打成形的片状金属件拼接并焊接成整体的艺术品。

在图14中,这是打磨抛光系统的结构原理图。

在图中,打磨抛光系统包括可旋转平台18、轨道19、轨道车20、打磨机器人24、抛光机器人25、打磨抛光控制系统。在整个系统中,打磨机器人24和抛光机器人25设置在轨道车20上,轨道车20在轨道19上运行,拼焊成形的艺术品固定在可旋转平台18上,打磨抛光控制系统将打磨抛光数据和指令输入打磨机器人24和抛光机器人25并控制可旋转平台18、轨道车20、打磨机器人24、抛光机器人25联动运行,最终将拼焊成形的艺术品打磨抛光成精美的艺术品。

在图15中,这是喷漆系统的结构原理图。

在图中,喷漆系统包括喷漆房26、烘烤房27、轨道19、挂件车28、喷漆机器人、喷漆控制系统,在整个系统中,待喷漆艺术品挂在挂件车28上,挂件车28在轨道19上运行,挂件车28进入喷漆房26后,喷漆机器人对挂件车28上的艺术品进行喷漆,之后挂件车28载着喷漆后的艺术品进入烘烤房27进行烘烤,喷漆控制系统将喷漆数据和指令输入挂件车28和喷漆机器人并控制喷漆房26、烘烤房27、挂件车28和喷漆机器人联动运行,最终完成对艺术品的喷漆作业。

在图16中,这是电控型空气锤的结构原理图。

在图中,电控型空气锤是一种通过电力调节空气锤上旋阀和下旋阀的一种新的空气锤。这种电控型空气锤通过电力,能便捷灵敏地调节空气锤上旋阀和下旋阀,比传统的通过机械控制更高效更灵敏,并且只有电控化,才能实现与数字化钣金型艺术品加工系统的其他系统进行互联互通进而实现自动化。

电控型空气锤包括:空气锤29,其设有上旋阀和下旋阀;气阀电控系统30,其与控制踏板30B以及锻打系统互联互通;齿板或丝杆驱动机构31,其包括电机及变速机构;气阀调节机构,包括上旋阀调节臂29A、下旋阀调节臂29B、连臂(29C)、齿板或丝杆32;控制踏板30B,其与气阀电控系统30连接,进而控制空气锤29的锤击速度和力度;所述控制踏板30B、气阀电控系统统30和齿板或丝杆驱动机构31互为联动,进而驱动气阀调节机构的齿板或丝杆32带动上旋阀调节臂29A、下旋阀调节臂29B和连臂(29C)运动,从而控制空气锤29的锤击速度和力度。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明。在上述实施例中,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 数字化钣金型艺术品加工系统

- 一种钣金的加工系统