一种模块化旋转式空间原子层沉积系统

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及空间原子层沉积技术领域,具体涉及一种模块化旋转式空间原子层沉积系统。

背景技术

原子层沉积(atomic layer deposition,ALD)技术,是一种基于顺序性的、表面自饱和反应的化学气相薄膜沉积技术。其与传统的化学气相沉积(chemical vapordeposition,CVD)技术相比,ALD具有膜层致密、均匀度高、台阶覆盖率高等优势,在显示、半导体、微电子、能源等领域受到广泛关注。随着适应不同领域应用的ALD技术的发展,其逐步从基础研究阶段进入到实际应用阶段。原子层沉积循环过程(reaction cycle)由A、B两个半反应(half cycle)组成,一个cycle分四个步骤进行:1)前驱体A脉冲进入反应腔室,在基板表面进行吸附反应;2)惰气吹扫多余的前驱体A及反应副产物;3)前驱体B脉冲进入反应腔室,在步骤1反应后的基板表面进行吸附反应;4)惰气吹扫多余的前驱体B及反应副产物,然后依次循环从而实现薄膜在基板表面逐层生长这一沉积过程。但因ALD每次沉积只能实现自限性单原子层的生长,薄膜沉积速率非常慢,导致目前ALD的应用大都集中在高端半导体芯片制程领域。

空间原子层沉积(spatial ALD,SALD)技术是为了提升沉积速率而出现的一种新型ALD技术。相较于普通ALD以时间顺序进行反应循环,SALD以空间位置顺序进行反应循环,不同前驱体在相互隔绝的不同位置连续通入,使得A、B两个半反应在反应室的不同位置连续交替进行。SALD的沉积时间取决于基板通过不同反应位置所需的时间,其远远低于完成传统ALD反应循环所需的累计时间。这种以空间换时间的方式能够大幅提升沉积速率,是大多数工业应用的首选方案。

在SALD领域,有不少厂商已经开发出了相应的工业级产品,例如芬兰Beneq公司的卷对卷WCS-600SALD设备,可以针对薄膜卷材(如PET)进行最高10米/秒的连续沉积。对于片材(如晶圆、玻璃基板等),SALD设备大多分为三种:线性、单片旋转、多片旋转。线性SALD设备目前已经应用在PERC太阳能电池的制造工艺流程中,代表性产品如江苏微导的HY4000系统,其标称硅片处理能力为4000片/小时(在沉积10nm的氧化铝条件下)。

另一种更常见的旋转式SALD是多片旋转,美国应用材料公司、日本毅力科创、台积电等公司在其各自公开的多篇专利中详细描述了该类设备的构造。举例而言,美国应用材料公司在中国专利申请CN104054158A中提出一种由多个气体分配组件组成的处理腔室,该腔室配备有能够搭载基板载具的旋转轨道,以供基板在不同气体分配组件间旋转移动,从而实现空间原子层沉积。又如,台积电在中国专利CN106887398B中披露了一种半导体制造设备,其包含制程腔、晶圆座、输送不同化学物质不同反应区的输送机构以及隔离不同化学反应区的气缘机构。多个半导体晶圆通过真空吸盘固定在晶圆座上,当晶圆座整体旋转时,晶圆随之在不同反应区之间转动,实现空间原子层沉积。

尽管线性、单片旋转、多片旋转的SALD都能够大幅提升沉积速率,满足量产需要,但还是有各自相应的问题,例如:线性设备的狭长型布局占地面积大,不利于产线布局;单片选择设备效率不高,不能同时处理多个晶圆基板;多片旋转设备结构复杂,一体化设计导致维修成本高,设备离线时间不可控,且一体化结构设计的扩展性差,不利于设备升级改造。

因此,研发一种模块化旋转式空间原子层沉积系统,用于解决上述至少一种技术问题成为一种必需。

发明内容

本发明的目的是提供一种模块化旋转式空间原子层沉积系统,分段模块化单元腔室设计便于设备检修维护,提高设备在线生产时间,且利于产线布局。

本发明的上述目的可采用下列技术方案来实现:

本发明提供一种模块化旋转式空间原子层沉积系统,包括:

第一壳体,所述第一壳体是由多个相同的可拆卸相连的单元腔室组合而成的环形结构,每个所述单元腔室内均间隔设有多个隔断以将所述单元腔室分割成多个功能区域腔;

多段传动导轨,所述多段传动导轨上设有多个用于放置晶圆的托盘,多个所述托盘一一对应地与多个所述单元腔室相对应,多段所述传动导轨分别设置在所述第一壳体内的多个单元腔室中,当所述单元腔室组合成第一壳体时,所述多段传动导轨形成闭环,以使多个所述托盘在多个所述单元腔室内循环移动;

第二壳体,所述第二壳体与其中一个所述单元腔室相连通,所述第二壳体内设有用于将晶圆放置在托盘上的搬运机械臂;

气体进入管道,所述气体进入管道分别与多个所述单元腔室相连通,所述气体进入管道用于向至少部分所述功能区域腔送入相应气体。

在本发明的一些是实施例中,所述传动导轨包括导轨本体和连接件,所述连接件的下端滑动设置在所述导轨本体内,所述连接件的上端连接于所述托盘,所述连接件上设有齿轮接口;

还包括驱动电机,所述驱动电机的电机轴上设有齿轮盘,所述齿轮盘与所述齿轮接口啮合配合。

在本发明的一些是实施例中所述连接件和所述导轨本体之间滚动连接有多个钢珠。

在本发明的一些是实施例中,多个所述功能区域腔依次为第一反应气体腔、第一真空腔、第一惰性气体腔、第二反应气体腔、第二真空腔、第二惰性气体腔。

在本发明的一些是实施例中,所述第二壳体包括用于存放晶圆的存放腔、用于放置所述搬运机械臂的搬运腔和与所述第一壳体的内腔相连通的操作腔,所述搬运腔位于所述存放腔和所述操作腔之间。

在本发明的一些是实施例中,所述搬运腔、所述存放腔和所述操作腔可拆卸相连。

在本发明的一些是实施例中,所述存放腔的下方设有用于放置电气控制柜的第一抽真空腔,所述操作腔的下方设有用于放置驱动电机的第二抽真空腔。

在本发明的一些是实施例中,所述操作腔内设有升降杆,所述升降杆用于穿过所述托盘带动所述晶圆向上移动。

在本发明的一些是实施例中,所述第一壳体包括上盖、底板和两个间隔设置的外壁层,所述上盖设置在两个所述外壁层的上方,所述底板设置在两个所述外壁层的下方。

在本发明的一些是实施例中,所述上盖上间隔设有多个长条形进气口,所述底板上设有多个与所述单元腔室相连通的真空抽气口,所述气体进入管道通过多个所述长条形进气口与多个所述功能区域腔相连通。

发明本发明的模块化旋转式空间原子层沉积系统的特点及优点是:

通过将第一壳体设置成环形结构,具有空间紧凑,本系统可以将系统配件(如真空系统、配气系统、电气控制系统等)放置在环形中央,利于产线布局。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

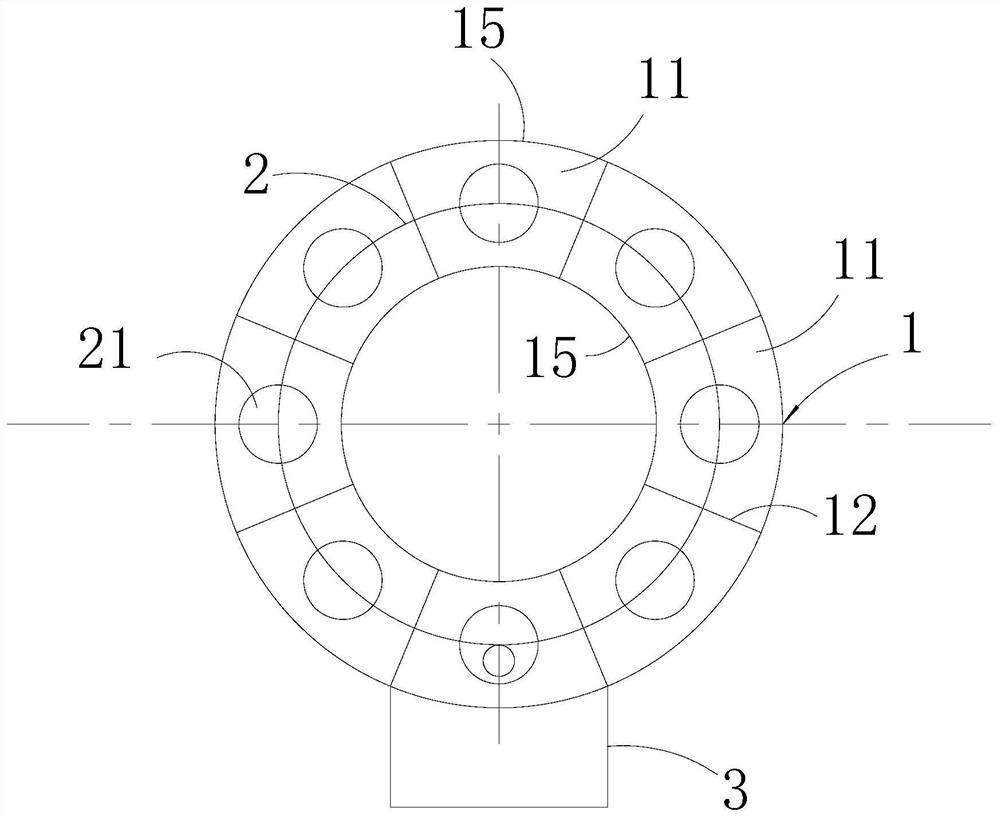

图1为根据本发明实施例的沉积系统的示意图;

图2为根据本发明实施例的沉积系统的主视图;

图3为根据本发明实施例的第二壳体的示意图;

图4为根据本发明实施例的传动导轨的示意图;

图5为根据本发明实施例的第一壳体的剖面图;

图6为根据本发明实施例的单元腔室的剖面图;

图7为根据本发明实施例的单元腔室的示意图;

图8为根据本发明实施例的驱动电机的示意图;

图9为根据本发明实施例的托盘的示意图。

附图标号说明:

1、第一壳体;11、单元腔室;111、第一反应气体腔;112、第一真空腔;113、第一惰性气体腔;114、第二反应气体腔;115、第二真空腔;116、第二惰性气体腔;117、隔断;12、隔层;13、上盖;131、进气口;14、底板;141、真空抽气口;15、外壁层;

2、传动导轨;21、托盘;22、导轨本体;23、连接件;231、齿轮接口;24、钢珠;

3、第二壳体;31、搬运机械臂;32、存放腔;33、搬运腔;34、操作腔;35、第一抽真空腔;36、第二抽真空腔;37、升降杆;

4、气体进入管道;

5、驱动电机;51、齿轮盘。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1:

如图1至图9所示,本发明提供了一种模块化旋转式空间原子层沉积系统,包括:第一壳体1,所述第一壳体1是由多个相同的可拆卸相连的单元腔室11组合而成的环形结构,每个所述单元腔室11内均间隔设有多个隔断117以将所述单元腔室11分割成多个功能区域腔;由此,使得每个第一壳体1均为模块化设置,便于维修和更换,

多段传动导轨2,所述多段传动导轨2上设有多个用于放置晶圆的托盘21,多个所述托盘21一一对应地与多个所述单元腔室11相对应,多段所述传动导轨2分别设置在所述第一壳体1内的多个单元腔室11中,当所述单元腔室11组合成第一壳体1时,所述多段传动导轨2形成闭环,以使多个所述托盘21在多个所述单元腔室11内循环移动;

第二壳体3,所述第二壳体3与其中一个所述单元腔室11相连通,所述第二壳体3内设有用于将晶圆放置在托盘21上的搬运机械臂31;气体进入管道4,所述气体进入管道4分别与多个所述单元腔室11相连通,所述气体进入管道4用于向至少部分所述功能区域腔送入相应气体。

根据本发明实施例的模块化旋转式空间原子层沉积系统,通过将第一壳体1设置成环形结构,具有空间紧凑,本系统可以将系统配件(如真空系统、配气系统、电气控制系统等)放置在环形中央,利于产线布局。

需要说明的是,本发明的系统总体呈圆环状,包括用于进料的第二壳体3、进行原子层沉积的多个单元腔室11、圆环状的传送导轨、托盘21,晶圆由第二壳体3通过搬运机械臂31放置在托盘21上,传送导轨按一定速率转动,并带动托盘21沿着圆环运动。晶圆依次按此方式被放置在所有托盘21中。

本发明的系统是由一个用于进料的第二壳体3和多个个单元腔室11组合而成,形状接近圆环。托盘21共有8个,平均分布在圆环各处。单元腔室11之间由隔层12隔开,隔层12留有可供托盘21通过的缝隙。

实施例2:

本实施例中,本发明的系统还可以是包含m个(m为整数,且m<=10)用于进料的第二壳体3,n个(n为整数,且n<=100)单元腔室11的圆环结构。本发明的系统构造尺寸的计算方式:以12寸晶圆为例,单元腔室11需能够容纳一个12寸晶圆的托盘21,则第一壳体1的内壁长L至少为12寸晶圆的直径30cm。设第一壳体1的半径为r,则L=2π*/(+n)>30cm,可得到>30*(m+n)/2πcm。第一壳体1的外壁的半径R>r+30cm。例如,一个包含2个第二壳体3,10个单元腔室11的系统,其内径r至少为57.4cm,外径R至少为87.4cm。

在一些实施例中,第二壳体3的正面呈长方形,其顶部与单元腔室11的顶部一致。第二壳体3的底部作为支撑与地面接触。当然第二壳体3的顶部也可以高于或略低于单元腔室11的顶部,其底部也可以是支架形式,而不必完全与地面接触。单元腔室11区域可采用支架支撑以尽可能压缩单元腔室11的空间体积,从而缩短抽薄膜沉积过程中真空和充气体所需的时间。

在本发明的一些是实施例中,所述传动导轨2包括导轨本体22和连接件23,所述连接件23的下端滑动设置在所述导轨本体22内,所述连接件23的上端连接于所述托盘21,所述连接件23上设有齿轮接口231;还包括驱动电机5,所述驱动电机5的电机轴上设有齿轮盘51,所述齿轮盘51与所述齿轮接口231啮合配合。在本发明的一些是实施例中所述连接件23和所述导轨本体22之间滚动连接有多个钢珠24。

可以理解的是,连接件23上部是一个十字型固定架与托盘21连接固定,下部插入导轨本体22中,钢珠24起到润滑作用。托盘21其周边为凸起的圆环,内部由四条或多条横梁组成承接晶圆的底部。其中两条互相垂直的横梁与连接件23上部的十字形固定架相接。这种中心区域镂空的设计是为了使用下文所述的升降杆37能够穿过托盘21,使水平放置的晶圆沿垂直方向运动,从而高效地将晶圆放置在托盘21内或从托盘21内取出。

在驱动电机5的驱动下,驱动电机5的电机轴带动齿轮盘51旋转,通过齿轮接口231驱动连接件23沿着导轨本体22向前运动,从而使晶圆在不同单元腔室11之间旋转运动,完成多次空间原子层沉积的反应循环。

在本发明的一些是实施例中,多个所述功能区域腔依次为第一反应气体腔111、第一真空腔112、第一惰性气体腔113、第二反应气体腔114、第二真空腔115、第二惰性气体腔116。

可以理解的是,单元腔室11被多个隔断117分隔为六个不同的功能区域。从左至右分别为第一反应气体腔111、第一真空腔112、第一惰性气体腔113、第二反应气体腔114、第二真空腔115、第二惰性气体腔116,其中气体进入管道4向第一反应气体腔111和第二反应气体腔114内输送反应气体,气体进入管道4向第一惰性气体腔113和第二惰性气体腔116内输送惰性气体腔,隔断117的中部留有可使托盘21、传送导轨和连接件23通过的空隙。当晶圆依次通过这六个区域后,则实现了一个沉积循环。

实施例3:

在本实施例中,所述第二壳体3包括用于存放晶圆的存放腔32、用于放置所述搬运机械臂31的搬运腔33和与所述第一壳体1的内腔相连通的操作腔34,所述搬运腔33位于所述存放腔32和所述操作腔34之间。

在本发明的一些是实施例中,所述搬运腔33、所述存放腔32和所述操作腔34可拆卸相连。在本发明的一些是实施例中,所述存放腔32的下方设有用于放置电气控制柜的第一抽真空腔35,所述操作腔34的下方设有用于放置驱动电机5的第二抽真空腔36。

可以理解的是,各腔室之间由气动真空闸门作为连接通道,在不做晶圆搬运的时候,气动阀门关闭,各个腔室相互独立,保持各自所需的真空度状态。在搬运过程中,气动阀门按需开启,以便晶圆进出。

在本发明的一些是实施例中,所述操作腔34内设有升降杆37,所述升降杆37用于穿过所述托盘21带动所述晶圆向上移动。

在本发明的一些是实施例中,所述第一壳体1包括上盖13、底板14和两个间隔设置的外壁层15,所述上盖13设置在两个所述外壁层15的上方,所述底板14设置在两个所述外壁层15的下方。

在本发明的一些是实施例中,所述上盖13上间隔设有多个长条形进气口131,所述底板14上设有多个与所述单元腔室11相连通的真空抽气口141,所述气体进入管道4通过多个所述长条形进气口131与多个所述功能区域腔相连通。

可以理解的是,不同气体的进气口131位于单元腔室11的上盖13,该进气口131呈长条形,沿着整个圆环系统的半径放置。在长条形进气口131内放置导流孔,能够均匀地将气体注入单元腔室11。在单元腔室11的底板14上分布放置真空抽气孔,本发明展示了一种分布方式,但不局限于这种分布,根据本领域的常识可以设计不同的分布方式。

气体从上方注入单元腔室11后,被隔断117限制在本气体反应区域,下方的真空抽气口141不断将上方的气体向下抽走,在气体向下流动过程中与晶圆表面发生反应,完成半个沉积反应。由于一直存在的压力差,大部分气体不会从中部开口部分向隔壁区域扩散。即使有部分气体扩散,也会被临近的真空区域或惰性气体清洗区域排出腔体。

本发明的系统提出第一反应气体腔111、第一真空腔112、第一惰性气体腔113、第二反应气体腔114、第二真空腔115、第二惰性气体腔116这种组合方式可以降低功能区的密度,增加不同区域的面积,提高晶圆与反应气体的接触时间,避免因晶圆在气体中暴露不充分导致的薄膜不均匀等问题。

这里通过描述晶圆放置的步骤来对第二壳体3内的工作做简要说明:

a.操作员将载有多片晶圆的晶圆盒放置在存放腔32,此时存放腔32的内部气动真空闸门处于关闭状态,避免外界环境污染腔室;

b.存放腔32的外部气动真空闸门关闭,抽真空使存放腔32与操作腔34、搬运腔33的真空度一致;

c.存放腔32的内部气动真空闸门打开,搬运机械臂31取出一片晶圆至搬运腔33等待,存放腔32的内部气动真空闸门关闭;

d.操作腔34的气动真空闸门打开,搬运机械臂31将该晶圆送至托盘21上方,晶圆放置升降杆37升起,将晶圆托离搬运机械臂31,搬运机械臂31归位至搬运腔33,存放腔32的气动真空闸门关闭;

e.晶圆放置升降杆37落下,将晶圆放入托盘21中,电机轴带动托盘21沿导轨本体22运动一定距离,将下一个空置的托盘21移入操作腔34后,重复第一步。

另外,晶圆的取出也是通过在第二壳体3内进行,其过程与放入的顺序相反,一般工程人员从上述描述中即可了解取出的各个步骤,在此不再赘述。

本发明的系统提出的所述搬运腔33、所述存放腔32和所述操作腔34模块均可单独拆分和组合,模块之间通过通用的真空连接方式连接,如采用外部螺栓加密封圈形式,但不代表不能使用其他特殊真空连接方式进行连接。

本发明的系统的各项结构/部件可以使用不锈钢、铝等通用型材,基于通用的机械加工工艺制作,但不代表不能使用其他特殊型材或加工工艺制作,本交底书不对该模块化旋转式空间原子层沉积系统的各个部件的具体材料做限定。

对比实施例:

对比实施例一:传统ALD沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。传统沉积方式每个cycle需要约1分钟。如果沉积100nm氧化铝,则需要625分钟,即约10.5小时。也就是说传统ALD在10.5小时内只能完成在一片晶圆上沉积100nm的氧化铝。沉积速率V=10.5h/100nm/pcs。

对比实施例二:单片旋转空间ALD的沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。假设在单片旋转空间ALD中晶圆旋转一圈即完成1个cycle,旋转速度为10rpm,则每分钟完成10个cycle,实现1.6nm的沉积。如果沉积100nm氧化铝,则需要62.5分钟,即约1小时。也就是说在此条件下,单片旋转空间ALD在1小时内能完成在一片晶圆上沉积100nm的氧化铝。沉积速率V=1h/100nm/pcs。

对比实施例三:单片旋转空间ALD的沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。假设在单片旋转空间ALD中晶圆旋转一圈即完成2个cycle,旋转速度为10rpm,则每分钟完成20个cycle,实现3.2nm的沉积。如果沉积100nm氧化铝,则需要31.2分钟,即约0.5小时。也就是说在此条件下,单片旋转空间ALD在0.5小时内能完成在一片晶圆上沉积100nm的氧化铝。沉积速率V=0.5h/100nm/pcs。

对比实施例四:单片旋转空间ALD的沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。假设在单片旋转空间ALD中晶圆旋转一圈即完成2个cycle,旋转速度为20rpm,则每分钟完成40个cycle,实现6.4nm的沉积。如果沉积100nm氧化铝,则需要16分钟,即约0.25小时。也就是说在此条件下,单片旋转空间ALD在0.25小时内能完成在一片晶圆上沉积100nm的氧化铝。沉积速率V=0.25h/100nm/pcs。

对比实施例五:多片旋转空间ALD的沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。根据已有的公开专利信息,假设在多片旋转空间ALD中共有4片晶圆,每个晶圆旋转一圈即完成2个cycle,旋转速度为10rpm,则每分钟完成20个cycle,实现3.2nm的沉积。如果沉积100nm氧化铝,则需要31.2分钟,即约0.5小时。也就是说在此条件下,多片旋转空间ALD在0.5小时内能完成在四片晶圆上沉积100nm的氧化铝。沉积速率V=0.125h/100nm/pcs。

对比实施例六:多片旋转空间ALD的沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。根据已有的公开专利信息,假设在多片旋转空间ALD中共有4片晶圆,每个晶圆旋转一圈即完成4个cycle,旋转速度为5rpm,则每分钟完成20个cycle,实现3.2nm的沉积。如果沉积100nm氧化铝,则需要31.2分钟,即约0.5小时。也就是说在此条件下,多片旋转空间ALD在0.5小时内能完成在四片晶圆上沉积100nm的氧化铝。沉积速率V=0.125h/100nm/pcs。

对比实施例七:多片旋转空间ALD的沉积速率

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。根据已有的公开专利信息,假设在多片旋转空间ALD中共有6片晶圆,每个晶圆旋转一圈即完成4个cycle,旋转速度为10rpm,则每分钟完成40个cycle,实现6.4nm的沉积。如果沉积100nm氧化铝,则需要16分钟,即约0.25小时。也就是说在此条件下,多片旋转空间ALD在0.25小时内能完成在六片晶圆上沉积100nm的氧化铝。沉积速率V=0.042h/100nm/pcs。

对比实施例八:本发明实施例的模块化旋转式空间原子层沉积系统的ALD的沉积速率:

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。根据已有的公开专利信息,假设在多片旋转空间ALD中共有8片晶圆,每个晶圆旋转一圈即完成7个cycle,旋转速度为1rpm,则每分钟完成7个cycle,实现1.12nm的沉积。如果沉积100nm氧化铝,则需要89分钟,即约1.5小时。也就是说在此条件下,模块化多片旋转空间ALD在1.5小时内能完成在八片晶圆上沉积100nm的氧化铝。沉积速率V=0.188h/100nm/pcs。

对比实施例九:本发明实施例的模块化旋转式空间原子层沉积系统的ALD的沉积速率:

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。根据已有的公开专利信息,假设在多片旋转空间ALD中共有8片晶圆,每个晶圆旋转一圈即完成7个cycle,旋转速度为5rpm,则每分钟完成35个cycle,实现5.6nm的沉积。如果沉积100nm氧化铝,则需要18分钟,即约0.3小时。也就是说在此条件下,模块化多片旋转空间ALD在0.3小时内能完成在八片晶圆上沉积100nm的氧化铝。沉积速率V=0.037h/100nm/pcs。

对比实施例十:本发明实施例的模块化旋转式空间原子层沉积系统的ALD的沉积速率:

针对12寸晶圆的ALD工艺,氧化铝的沉积速率大约在0.16nm/cycle。根据已有的公开专利信息,假设在多片旋转空间ALD中共有14片晶圆,每个晶圆旋转一圈即完成7个cycle,旋转速度为5rpm,则每分钟完成35个cycle,实现5.6nm的沉积。如果沉积100nm氧化铝,则需要18分钟,即约0.3小时。也就是说在此条件下,模块化多片旋转空间ALD在0.3小时内能完成在十四片晶圆上沉积100nm的氧化铝。沉积速率V=0.021h/100nm/pcs。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 一种模块化旋转式空间原子层沉积系统

- 一种模块化密封式空间隔离原子层沉积薄膜设备