一种高导热石墨烯膜及其制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及导热材料技术领域,具体涉及一种高导热石墨烯膜的制备方法。

背景技术

近年来,伴随着电子系统不断的微型化及集成化,其性能和可靠性将越来越多的受制于导热问题,消费电子产品领域(智能手机、超薄笔记本电脑和平板电脑)对导热的要求也愈发严格。发热量和耗散功率密度过大会大大影响电子元器件的使用寿命和稳定性,传统的导热材料以主要以金属薄膜、石墨压延膜、石墨化聚酰亚胺膜等为主。金属薄膜存在质量重、易腐蚀、导热率不高等缺点,而石墨压延膜和石墨化聚酰亚胺膜质脆,使用过程中易掉粉,不适用于结构复杂的、洁净度要求高的精密仪器管理领域。另一方面,传统的石墨化聚酰亚胺膜通常是采用间歇式作业生产,石墨化过程需要消耗大量的时间(加热时间至少6~10h,冷却时间至少10h)和能源(实验炉能耗至少50~70KW/h)。

石墨烯作为新兴发展的二维材料,具有诸多优异的性能,单层无缺陷石墨烯的导热系数能够达到5300W/(m·k),远高于铜(398W/(m·k))等金属导热材料,石墨烯导热膜单层面内导热率可高达4800W/(m·k)~5300W/(m·K),同时具有低密度、低热膨胀系数、良好机械性能等优异特性,是一种新型导热、散热材料。为此,我们提出一种石墨烯导热膜的制备方法。

发明内容

本发明的目的在于提供一种高导热石墨烯膜及其制备方法,具有成本低、成膜性能优异、导热性高、制备工艺简单、可规模化生产等优点。

为实现上述目的,本发明提供如下技术方案:

一种石墨烯导热膜的制备方法,包括如下步骤:

①将氧化石墨烯与纤维原料进行混合,放进PFI盘磨机进行磨浆,得到氧化石墨烯与纤维的混合浆料,混合浆料的浓度为10%。

②取①所制得的混合浆料,加入粘结剂,进行真空抽滤得到氧化石墨烯膜(GO膜)。

③将②制得的GO膜放入真空干燥箱干燥2h,得到干燥的GO膜,干燥温度为80℃;

④将③干燥所得GO膜放入管式炉中,进行炭化处理,然后自然冷却。

⑤将④所得的还原氧化石墨烯(r GO)膜放入石墨化炉中,进行石墨化原子重组处理,自然冷却至室温,即得到石墨烯导热膜。

⑥将⑤得到的石墨烯导热膜进行压光,得到一种高柔性、高致密、高导热的石墨烯膜。

优先的,所述的纤维原料包括植物纤维、化学纤维及其混合纤维,进一步选择植物纤维。

优先的,所述的GO膜真空干燥时间为2h,干燥温度为80℃。

优先的,所述的PFI磨浆的打浆度范围为40-50°SR,进一步选择磨至45°SR。

优先的,所述的氧化石墨烯的浓度为10%-80%,优选为40%。

优先的,所述的粘结剂包括聚偏氟乙烯、羧甲基纤维素钠、聚乙烯醇、丁苯橡胶,进一步选择聚乙烯醇。

优先的,所述的加入的粘结剂的浓度为2%-10%,进一步选择5%。

优先的,所述的制备的氧化石墨烯膜的定量为50-80g/m

优先的,炭化过程中先升温至300℃,保温30-50min,进一步选择40min,继续升温至500℃,保温30-50min,进一步选择40min,继续升温止600℃-1000℃,保温30-50min,进一步选择升温至800℃,保温40min,升温速率为10℃/min。

优先的,石墨烯化温度为2500℃-3000℃,保温5-8h,进一步选择石墨化温度为2800℃,保温6h。

优先的,压光压力为40-60N/cm,压光速度为2-5m/min,进一步选择压光压力为50N/cm,压光速度为3m/min。

本发明提供了一种上述方案所述的方法制备得到的石墨烯导热膜,所述的石墨烯导热膜的厚度的60-100um、导热系数≥1000W/(m·k)、耐折度>10

与现有技术相比,本发明的有益效果是:

本发明采用的氧化石墨烯与机械剥离的石墨烯相比,片径大,单层率高,且在高温还原时产生微小气囊,压延后机械性能良好,且石墨烯已是六元烯环结构,相比聚酰亚胺石墨化过程,原子重排修复所需能量少,节约能耗。

本发明采用氧化石墨烯与纤维进行磨浆,使氧化石墨烯和纤维充分混合,有利于氧化石墨烯的成膜性,并使制备得到的石墨烯膜有均匀的导热性能。通过控制打浆度,使纤维与氧化石墨烯能达到适合的成膜条件,加入粘结剂,使纤维与氧化石墨烯成膜强度增加,以至于在高温炭化的过程中,不会发生脱落等情况。同时,氧化石墨烯嵌于纤维网络中,与纤维构成导热网络结构,在进行高温炭化处理过程中,氧化石墨烯还原为还原氧化石墨烯,其与纤维结合构成的导热网络结构更佳致密,更有利于提高导热膜的导热性能。

本发明的石墨烯导热膜可于纸机上成型,生产效率高,可快速规模化生产,并通过控制调整粘结剂的用量使后期的炭化膜能保持一定的机械强度。

附图说明

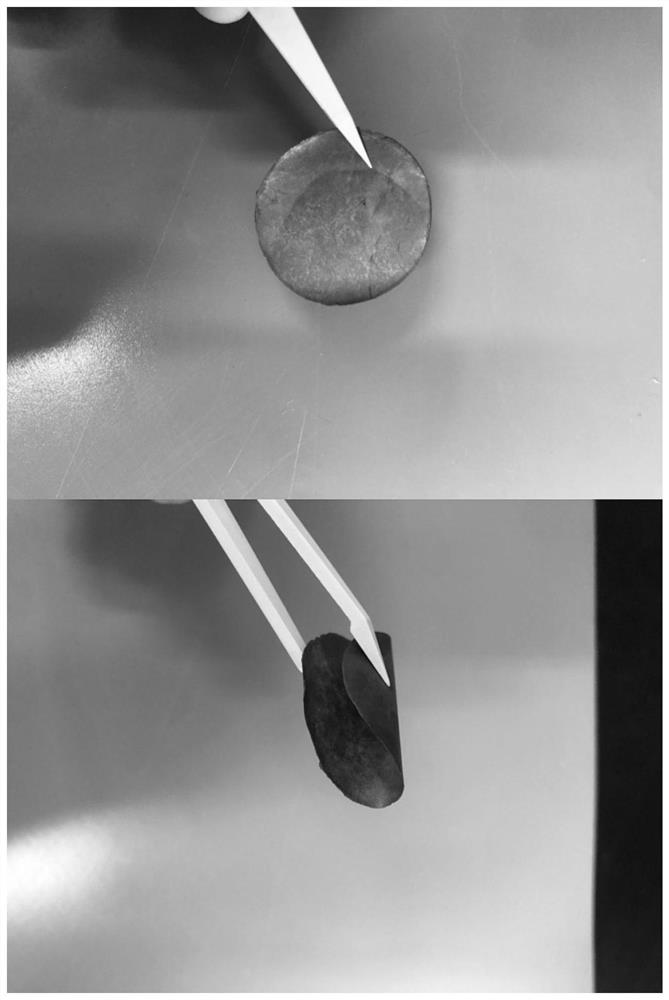

图1为本发明石墨烯导热膜产品的实物图;

图2为实施例1制备的石墨烯导热膜的SEM图。

具体实施方式

下面结合具体实例对本发明进行详细说明,以下实施例将有助于本领域的技术人员进一步理解本发明,但不能理解为对本发明保护范围的限定。

实施例1

①将6g氧化石墨烯与24g阔叶木纤维原料进行混合,混合浆料加水稀释至浓度为10%,氧化石墨烯质量占纤维原料和氧化石墨烯总质量的20%,混合放进PFI盘磨机进行磨浆,得到氧化石墨烯与纤维的混合浆料,打浆度为45°SR。

②①所制得的混合浆料,加入15g聚乙烯醇,加入聚乙烯醇的质量浓度为5%,进行真空抽滤得到氧化石墨烯膜(GO膜)。

③将②制得的GO膜放入真空干燥箱干燥2h,得到干燥的GO膜,干燥温度为80℃;

④将③干燥所得GO膜放入管式炉中,进行炭化处理,炭化过程中先升温至300℃,保温40min,继续升温至500℃,保温40min,继续升温止800℃,保温40min,升温速率为10℃/min,然后自然冷却。

⑤将④所得的还原氧化石墨烯(r GO)膜放入石墨化炉中,进行石墨化原子重组处理,石墨烯化温度为2800℃,保温6h自然冷却至室温,即得到石墨烯导热膜。

⑥将⑤得到的石墨烯导热膜进行压光,压光压力为50N/cm,压光速度为3m/min,最后得到一种高柔性、高致密、高导热的石墨烯导热膜。

从图2石墨烯导热膜SEM图中可以看出,还原氧化石墨烯覆盖于纤维网络结构表面或嵌入其内部,与纤维结合紧密,构建成一个导热网络结构,还原氧化石墨烯在导热网络结构中分布均匀及取向良好,大幅度提高了导热膜在面内的导热性能和机械性能。

实施例2

①将12g氧化石墨烯与18g阔叶木纤维原料进行混合,混合浆料加水稀释至浓度为10%,氧化石墨烯质量占纤维原料和氧化石墨烯总质量的40%,混合放进PFI盘磨机进行磨浆,得到氧化石墨烯与纤维的混合浆料,打浆度为45°SR。

②①所制得的混合浆料,加入15g聚乙烯醇,加入聚乙烯醇质量浓度为5%,进行真空抽滤得到氧化石墨烯膜(GO膜)。

③将②制得的GO膜放入真空干燥箱干燥2h,得到干燥的GO膜,干燥温度为80℃;

④将③干燥所得GO膜放入管式炉中,进行炭化处理,炭化过程中先升温至300℃,保温40min,继续升温至500℃,保温40min,继续升温止800℃,保温40min,升温速率为10℃/min,然后自然冷却。

⑤将④所得的还原氧化石墨烯(r GO)膜放入石墨化炉中,进行石墨化原子重组处理,石墨烯化温度为2800℃,保温6h自然冷却至室温,即得到石墨烯导热膜。

⑥将⑤得到的石墨烯导热膜进行压光,压光压力为50N/cm,压光速度为3m/min,最后得到一种高柔性、高致密、高导热的石墨烯导热膜。

实施例3

①将18g氧化石墨烯与12g阔叶木纤维原料进行混合,混合浆料加水稀释至浓度为10%,氧化石墨烯质量占纤维原料和氧化石墨烯总质量的为60%,混合放进PFI盘磨机进行磨浆,得到氧化石墨烯与纤维的混合浆料,打浆度为45°SR。

②①所制得的混合浆料,加入18g聚乙烯醇,加入聚乙烯醇的质量浓度为6%,进行真空抽滤得到氧化石墨烯膜(GO膜)。

③将②制得的GO膜放入真空干燥箱干燥2h,得到干燥的GO膜,干燥温度为80℃;

④将③干燥所得GO膜放入管式炉中,进行炭化处理,炭化过程中先升温至300℃,保温30min,继续升温至500℃,保温30min,继续升温止800℃,保温30min,升温速率为10℃/min,然后自然冷却。

⑤将④所得的还原氧化石墨烯(r GO)膜放入石墨化炉中,进行石墨化原子重组处理,石墨烯化温度为2500℃,保温5h自然冷却至室温,即得到石墨烯导热膜。

⑥将⑤得到的石墨烯导热膜进行压光,压光压力为40N/cm,压光速度为2m/min,最后得到一种高柔性、高致密、高导热的石墨烯导热膜。

实施例4

①将24g氧化石墨烯与6g阔叶木纤维原料进行混合,混合浆料加水稀释至浓度为10%,氧化石墨烯质量占纤维原料和氧化石墨烯总质量的80%,混合放进PFI盘磨机进行磨浆,得到氧化石墨烯与纤维的混合浆料,打浆度为45°SR。

②①所制得的混合浆料,加入30g聚乙烯醇,加入聚乙烯醇的质量浓度为10%,进行真空抽滤得到氧化石墨烯膜(GO膜)。

③将②制得的GO膜放入真空干燥箱干燥2h,得到干燥的GO膜,干燥温度为80℃;

④将③干燥所得GO膜放入管式炉中,进行炭化处理,炭化过程中先升温至300℃,保温30min,继续升温至500℃,保温30min,继续升温止800℃,保温30min,升温速率为10℃/min,然后自然冷却。

⑤将④所得的还原氧化石墨烯(r GO)膜放入石墨化炉中,进行石墨化原子重组处理,石墨烯化温度为2500℃,保温5h自然冷却至室温,即得到石墨烯导热膜。

⑥将⑤得到的石墨烯导热膜进行压光,压光压力为40N/cm,压光速度为2m/min,最后得到一种高柔性、高致密、高导热的石墨烯导热膜。

实施例1~4所制备的产品可见图1。

表1石墨烯导热膜的性能检测结果

由表1可以看出,石墨烯导热膜的导热系数随着石墨烯含量的增加而增加,实施例1-4所制备得到的石墨烯导热膜的厚度为60-100um、导热系数≥1000W/(m·K)、耐折度>10

应当理解,以上借助优化实施例对本发明的技术方案进行的详细说明是示意性的而非限制性的,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,都应当视为属于本发明提交的权利要求书确定的专利保护范围。

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种催化石墨化的方法以及一种超柔性高导热石墨烯膜的制备方法

- 一种高导热率的石墨烯复合膜的制备方法