一种高承载力建筑打桩方法

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及建筑施工技术领域,尤其是涉及一种高承载力建筑打桩方法。

背景技术

目前,因为地面建筑物如果要建在地面上,地面要承受很大的压力,就必须保证地面有足够的抵抗压力的强度,这个往往很难做到,所以就必须对承受建筑物的地面进行加固或者改善地面的承受方式,所以就想到在地基上打桩,让建筑物的大部分重量通过桩传到地面以下很深的位置,因为这个位置的地基比地面承受能力大得多。

现有专利授权公告号:CN105735314B公开了一种电磁打桩装置及打桩方法,包括基座、地面线圈组、桩体、夹桩机构和桩体线圈组。本发明利用线圈组之间产生的电磁排斥/吸引力,可完全替代传统打桩中所产生的冲击力/静压力;通过设计不同的电流波形实现对电磁打桩力的灵活控制,从而达到最佳的打桩效果;通过电流波形选择,可提高单次打桩速度,提升打桩效率,对周围土体的振动和影响较小。

上述中的相关技术方案存在以下缺陷:该打桩方法在对小型桩体施工时可以以较快的速率施工,但对于目前建筑标准逐渐升高的情况来说,更多的桩体将会是体积较大的承载力比较高的,此时通过该打桩方法将会比较难以施工。

发明内容

为了方便对体积较大的桩体进行施工,本申请提供一种高承载力建筑打桩方法。

本申请的上述目的是通过以下技术方案得以实现的:

一种高承载力建筑打桩方法,包括步骤一,预制管桩,将桩尖焊接于桩体上,在桩尖表面涂刷防锈涂层,在桩体表面涂刷环氧沥青涂层;步骤二,安装,将管桩竖直吊起并将管桩与桩锤下端的保持座固定,在地面组装定位支架,使得桩体下端的桩尖竖直穿过定位支架抵接在地面上;步骤三,沉桩,将桩锤持续落下下砸至保持座上端,使得保持座带动桩体逐渐沉入地面;步骤四,接桩,当桩体沉桩至上端突出于地面1米-1.2米时,在桩体的上端焊接固定另一根同直径的桩体,两根桩体的轴线偏差不超过2mm;步骤五;送桩,将上半部分桩体的顶部固定在保持座下端,通过桩锤送入地面;步骤六,截桩,将桩体暴露于底面部分切断成相同高度。

通过采用上述技术方案,当通过该打桩方法进行打桩时,桩尖抵接在地面上,通过桩锤的捶打使得整根管桩逐渐深入地面内,通过更换保持座和桩锤可对不同体积的管桩进行打桩,从而更加方便对大体积的管桩进行施工,桩尖可更加轻易的将地面的土壤破开,从而可以更加轻易的穿入地面,而防锈涂层以及环氧沥青涂层将会使得使得管桩在地面内更耐腐蚀,从而延长使用寿命。

优选的,步骤二中所述保持座下端开设有供所述桩体上端间隙插入的安装槽,所述桩体上端开设有供所述桩锤插入的锤击槽,所述保持座于所述锤击槽底壁开设有连通于所述安装槽的沉头孔,所述桩体顶部开设有供螺栓螺纹连接的安装螺纹孔。

通过采用上述技术方案,将管桩和保持座通过螺栓固定,同时将管桩的上端插入安装槽内,当桩锤锤击保持座时,保持座在水平方向不会和管桩脱开,而螺栓将会使得并不是一体的保持座和管桩不会因击打而分开,从而使得桩锤在持续锤击时,保持座可以更加稳定,从而使得打桩过程更加顺利。

优选的,所述保持座在所述安装槽的底壁设置有弹性衬垫。

通过采用上述技术方案,当桩锤锤击保持座时,保持座将会把较大的下压力传递到管桩个,此时保持座对管桩施加加大的压力可能会使得管桩出现损坏等情况,该方案中在安装槽的底壁设置弹性衬垫,通过弹性衬垫对管桩的上端进行保护,从而减小管桩损坏的几率。

优选的,步骤二中所述定位支架包括部分竖直插接于地面内的支撑腿以及位于所述支撑腿上端的支撑台,所述支撑台上端设置有水平仪,所述支撑台侧端设置有定位板,所述定位板中部开设有供所述管桩竖直插入的定位孔。

通过采用上述技术方案,当在进行沉桩之前,需要先在沉桩的位置上固定定位支架,将定位支架的支撑腿直接插接进地面内,通过观察水平仪使得支撑台的上端呈水平状态,此时定位板也会呈水平状态,而定位板上的定位孔将会呈竖直状,将管桩直接竖直穿过定位孔,而在沉桩的过程中,定位支架不会撤下,从而持续保证沉桩的位置足够准确。

优选的,所述定位板转动连接于所述支撑台侧端,所述定位板上在所述定位孔一侧开设有供所述水平仪插入的防护长槽。

通过采用上述技术方案,在施工现场通常需要进行重复多次打桩,从而需要往复搬运定位支架,此时将定位板转动连接在支撑台侧端,使得整个定位支架在搬运时的体积缩小,从而更加方便,同时水平仪为比价精密且易损坏的仪器,该方案中在定位板上开设防护长槽,使得转动的定位板可直接将水平仪扣盖在防护长槽内,从而进行保护,减小了水平仪因意外而损坏的几率。

优选的,步骤二中所述保持座的上端在所述桩锤的两侧设置有呈竖直状的导柱,所述桩锤的两侧端开设有供所述导柱插入滑移的滑孔。

通过采用上述技术方案,当桩锤下砸时,需要使得桩锤可准确的砸在锤击槽内,但为了将管桩更快的沉入地面,所以需要将桩锤高高吊起再落下,此时将无法准确的保证桩锤可以砸至锤击槽内,该方案中通过设置在保持座上的两根导柱对桩锤进行导向和限位,使得桩锤只能沿着导柱的方向移动,从而更加准确的砸落在锤击槽内,进而可加快打桩的效率,同时在整片工地的打桩时,保持座和桩锤可持续使用,更加方便。

优选的,所述定位板包括转动连接在所述支撑台侧端的定位座以及滑移插接于所述定位座远离所述支撑台一侧端的两块连接板,所述连接板相互靠近的一端内嵌有磁吸片。

通过采用上述技术方案,当打桩结束后,需要将支撑架取下后固定在另一打桩位置,此时向两侧滑动连接板,使得两块连接板定位座上滑下,再将整个定位支架拔出便可,随后将定位座转动至抵接支撑台上端,再将连接板插回至定位座上,使得两块定位板磁吸在一起,此时便可将定位支架移动至另一打桩位置,该方案使得定位支架的使用更加方便。

优选的,所述定位支板一侧端设置有固定端头,所述定位支板的另一侧端设置有与相邻所述定位支板上所述固定端头相对应的固定片,所述固定片上穿设有固定螺栓,所述固定端头上开设有供所述固定螺栓螺纹穿入的固定螺纹孔。

通过采用上述技术方案,当安装定位支板时,将定位支板抵接在桩体侧端,使得定位支板的顶部伸出桩体顶部,再拧动固定螺栓穿入另一定位支板上的固定螺纹孔内,从而将相邻定位支板固定,依次安装,从而将多片定位支板固定在桩体上,从而进行接桩,该方案使得定位支板的固定更加方便。

优选的,步骤四中下半所述桩体的顶部周侧设置有多片定位支板,所述定位支板的内侧端平齐于所述桩体的侧壁,多片所述定位支板的中部围成供上半所述桩体下端插入的定位槽。

通过采用上述技术方案,当进行接桩时,两根桩体的轴线偏差不能超过2mm,所以对接桩时的准确性有比较大的要求,该方案中在下半桩体的上端周侧设置定位支板,使得定位之间之间围成定位槽,当进行接桩时只需要使得上半桩体的下端直接竖直插入定位槽内,使得桩体不会将定位支板损坏,此时两根桩体完成对接,此时在相邻定位支板之间并在两根桩体的连接处进行焊接,当焊接预固定后再将定位支板取下,最后将未焊接的结合处进行焊接,从而完成接桩,该方案使得接桩过程更加准确,更加方便。

优选的,步骤四中两所述桩体焊接后静置10-15min,对两所述桩体的连接处涂刷环氧沥青涂层。

通过采用上述技术方案,焊接完两根桩体后不可进行淋水冷却,而是需要静置一端时间,从而保证焊接点的稳定度以及牢固度,同时在焊接点出涂刷环氧沥青涂层,从而防止氧化锈蚀,造成两半根桩体在长时间后断开,从而影响其上层建筑的稳定程度。

综上所述,本申请的有益技术效果为:

1.桩尖抵接在地面上,通过桩锤的捶打使得整根管桩逐渐深入地面内,通过更换保持座和桩锤可对不同体积的管桩进行打桩,从而更加方便对大体积的管桩进行施工,桩尖可更加轻易的将地面的土壤破开,从而可以更加轻易的穿入地面,而防锈涂层以及环氧沥青涂层将会使得使得管桩在地面内更耐腐蚀,从而延长使用寿命;

2.当在进行沉桩之前,需要先在沉桩的位置上固定定位支架,将定位支架的支撑腿直接插接进地面内,通过观察水平仪使得支撑台的上端呈水平状态,此时定位板也会呈水平状态,而定位板上的定位孔将会呈竖直状,将管桩直接竖直穿过定位孔,而在沉桩的过程中,定位支架不会撤下,从而持续保证沉桩的位置足够准确;

3.下半桩体的上端周侧设置定位支板,使得定位之间之间围成定位槽,当进行接桩时只需要使得上半桩体的下端直接竖直插入定位槽内,使得桩体不会将定位支板损坏,此时两根桩体完成对接,此时在相邻定位支板之间并在两根桩体的连接处进行焊接,当焊接预固定后再将定位支板取下,最后将未焊接的结合处进行焊接,从而完成接桩,使得接桩过程更加准确,更加方便。

附图说明

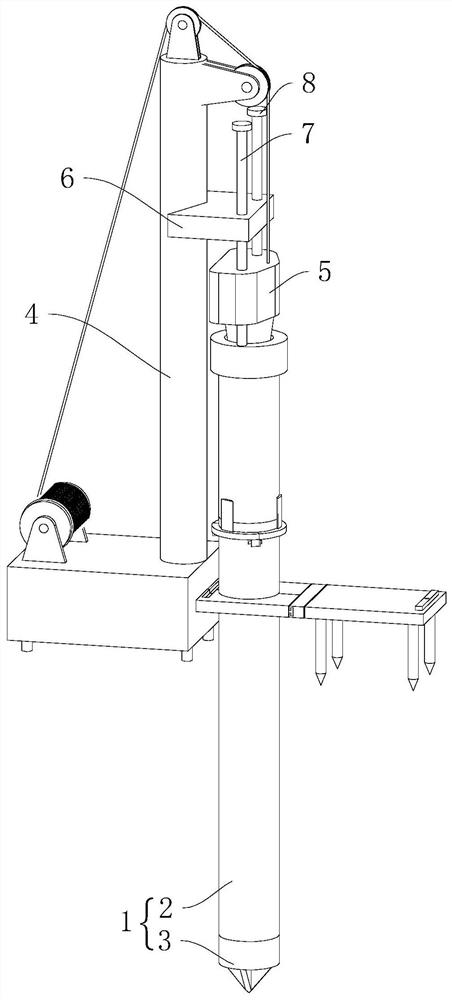

图1为打桩过程的结构示意图;

图2为吊机侧端各零件的爆炸示意图;

图3为吊机侧端各零件的另一视角爆炸示意图;

图4为图3的A处放大图;

图5为定位支架的结构示意图。

图中:1、管桩;2、桩体;3、桩尖;4、吊机;5、桩锤;6、导向座;7、导柱;8、限位板;9、滑孔;10、保持座;11、锤击槽;12、安装槽;13、弹性衬垫;14、沉头孔;15、定位支架;16、支撑腿;17、支撑台;18、水平仪;19、定位板;20、定位座;21、连接板;22、定位孔;23、磁吸片;24、防护长槽;25、定位支板;26、定位槽;27、固定片;28、固定端头;29、固定螺纹孔;30、固定螺栓。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

参见图1,一种高承载力建筑打桩方法,包括步骤一,预制管桩1;步骤二,安装;步骤三,沉桩;步骤四,接桩;步骤五,送桩;步骤六,截桩。

管桩1包括一钢制的圆柱形桩体2以及焊接于桩体2一端的桩尖3,桩尖3远离桩体2的一端呈尖锥状,在打桩时桩尖3远离桩体2的一端先插入地面,从而使得打桩更加方便,桩尖3的表面喷涂有不小于260μm的防锈涂层,桩体2表面涂刷有不小于500μm的环氧沥青涂层,从而使得管桩1插入地面后壳减少腐蚀的几率。

参见图1和图2,步骤二中在安装管桩1时,需使用到大型吊机4,吊机4上通过钢丝绳竖直吊起有桩锤5,吊机4的侧端焊接有导向座6,导向座6内竖直滑移插接有有两根导柱7,导柱7的上端焊接有抵接于导向座6上端的限位板8,桩锤5上竖直开设有供两根导柱7插入滑移的滑孔9,使得桩锤5可在导柱7的导向下竖直滑移。

参见图2和图3,两根导柱7的下端焊接有一保持座10,保持座10的上端开设有供桩锤5下端插入锤击的锤击槽11,保持座10的下端开设有供桩体2远离桩尖3的一端插入的安装槽12,桩体2的上端间隙插接在安装槽12内,保持座10在安装槽12的底壁粘接有弹性衬垫13,保持座10由锤击槽11的底壁开设有沉头孔14,桩体2远离桩尖3的一端开设有安装螺纹孔,螺栓可插入沉头孔14内并螺纹穿入安装螺纹孔内,从而使得保持座10和管桩1固定在一起,此时弹性衬垫13被压紧并产生形变,当桩锤5下砸至锤击槽11内时,保持座10和管桩1一同下移,导柱7可保证桩锤5准确砸至锤击槽11内。

参见图5,步骤二在安装管桩1的同时需要在地面上安装对打桩位置进行定位的定位支架15,定位支架15包括四条可直接插接在地面内的支撑腿16、焊接在支撑腿16上端的支撑台17,支撑台17呈水平状,支撑台17的上端通过螺栓固定有水平仪18,通过观察水平仪18调整支撑台17呈水平状态。

支撑台17的侧端设置有定位板19,定位板19包括通过合页铰接在支撑台17侧端的定位座20以及安装于定位座20远离支撑台17一端的两块连接板21,定位座20转动至呈水平状态时刚好抵接在支撑台17的侧端,定位座20远离支撑台17的一侧端开设有滑槽,两块连接板21的一侧端一体设置有滑移插接于滑槽内的滑条,使得两块连接板21滑移插接在定位座20的侧端,两块连接板21相互靠近一端的中部开设有供管桩1穿过的定位孔22,两块连接板21相抵接的侧端均内嵌粘接有磁吸片23,当两块连接板21完全插入定位座20侧端时,两块连接板21在磁吸片23的作用下磁吸在一起。

两块连接板21在定位座20转动至抵接于支撑台17侧端时,连接板21上端在远离定位座20的一侧开设有防护长槽24,使得定位座20转动至抵接在支撑台17上端时,水平仪18刚好插接在防护长槽24内,从而在搬运定位支架15时通过两块连接板21对水平仪18保护。

参见图3和图4,步骤四中在进行接桩时,在桩体2上端的周侧端贴设多片呈弧形的定位支板25,定位支板25的上端的内侧端平齐于桩体2的外周侧端,多块定位支板25的上端突出于桩体2的上端并围成定位槽26,定位支板25的下端在一侧端一体设置有一块固定片27,定位支板25在远离固定片27的一端一体设置有固定端头28,固定端头28上开设有固定螺纹孔29,固定片27上穿设有固定螺栓30,固定螺栓30螺纹穿入不同定位支板25上固定端头28的固定螺纹孔29内,从而实现不同定位支板25的固定。

本实施例的实施原理为:

当通过该打桩方法进行打桩时,步骤一,预制管桩1,将桩尖3焊接于桩体2上,在桩尖3表面涂刷防锈涂层,在桩体2表面涂刷环氧沥青涂层;步骤二,安装,通过吊机4将管桩1竖直吊起,将管桩1的上端插入保持座10下端的安装槽12内,将安装螺栓由锤击槽11底壁的沉头孔14穿入并拧紧于安装螺纹孔内,从而将管桩1和保持座10固定,将定位支架15的支撑腿16插入地面,观察水平仪18,使得支撑台17的上端面保持水平,转动定位板19,使得定位板19上的定位孔22位于打桩的位置,通过吊机4将管桩1的下端直接竖直穿过定位孔22并抵接在地面上;步骤三,沉桩,将桩锤5持续落下下砸至保持座10上端的锤击槽11内,使得保持座10带动桩体2逐渐沉入地面;步骤四,接桩,当桩体2沉桩至上端突出于地面1米-1.2米时,将定位支板25抵接在桩体2露出部分的周侧端,使得定位支板25的顶部露出于管桩1的上端,再通过固定螺栓30穿过固定片27并拧紧在固定螺纹孔29内,使得多片定位支板25相互固定,此时定位支板25的上端围成与管桩1同直径的定位槽26,通过吊机4将未焊接桩尖3的桩体2吊起,使得桩体2的下端插入定位槽26内,将两根桩体2相接的部位焊接,并将定位支板25拆下,静置10min-15min,在焊接处涂刷环氧沥青涂层;步骤五;送桩,通过同样的方式将桩体2逐渐砸入地面;步骤六,截桩,将桩体2暴露于底面部分切断成相同高度。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种高承载力建筑打桩方法

- 一种建筑行业用精度高便于打桩的打桩机构