一种利用原位产气减缓MBR膜污染的加药反洗方法和系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及污水处理技术领域,特别涉及一种利用原位产气减缓MBR膜污染的加药反洗方法和系统。

背景技术

膜生物反应器(Membrane Bio-Reactor,简称MBR)是城镇污水处理厂的主要污水处理工艺之一,MBR技术能够有效去除污染物,出水水质较佳,能够实现污水的高标准排放。经过20多年的发展,MBR在我国得到了广泛的应用,已成为污水深度处理的主要技术之一。然而,膜污染问题导致污水处理过程中能耗和运行成本的增加,严重制约了MBR的推广应用。膜污染主要是由于被处理物料中的胶体颗粒、微生物及其代谢产物等在膜表面沉积、堆积或吸附在膜孔内,导致膜孔径减小或堵塞,膜的产水量和分离特性大大降低。由于膜污染现象是MBR工艺运行过程中不可避免的问题,膜组器的清洗不仅增加水厂的运行费用,也影响了系统的稳定性。

微生物污染是MBR膜污染的重要原因,污水中大量的微生物、腐殖质、多糖和微生物代谢产物会附着在膜上形成生物膜,形成的生物膜可以进一步吸附污水中的微生物,促进生物膜中微生物的繁殖。生物膜的形成不仅是膜污染本身的重要组成部分,还会导致膜对混合物的黏度增加,使污水中的颗粒物更容易吸附在膜表面,进一步强化膜污染。目前微生物膜污染控制的方法主要有物理法(如物理刷除、水力冲刷、曝气、反洗等)、化学法(如酸碱或氧化剂清洗)和生物法(如酶清洗法及群体感应淬灭法)等。这些方法在实际应用上存在效果不佳、时效性短、二次污染、成本高和造成膜表面损伤等问题。

发明内容

本发明的主要目的是提供一种利用原位产气减缓MBR膜污染的加药反洗方法和系统,旨在通过将物理、化学及生物方法耦合为一体,以克服上述各种膜污染控制的问题并使清洗时间和能耗成本大幅度减少。

为实现上述目的,第一方面,本发明提出一种利用原位产气减缓MBR膜污染的加药反洗方法,包括以下步骤:

(1)系统处于正常出水模式时,获取系统的运行时间和/或MBR膜组件的跨膜压差值,当所述运行时间达到预设运行时间和/或所述跨膜压差值达到预设跨膜压差值时,启动反洗系统,同时关闭曝气系统、出水系统、进水管道和出水管道,将反洗液通过MBR膜组件出水口进入MBR膜组件的内部进行反洗,所述反洗液为无机氮源和有机碳源的混合溶液;

(2)反洗结束后,关闭反洗水泵,好氧膜池静置,开启所述曝气系统、所述出水系统、所述进水管道和所述出水管道,恢复所述正常出水模式。

本发明技术方案中,系统处于正常出水模式时,曝气系统、出水系统、进水管道和出水管道处于开启状态,而反洗系统处于关闭状态,此时控制系统实施监测系统的运行时间和/或MBR膜组件的跨膜压差值(TMP),当运行时间达到预设运行时间和/或跨膜压差值达到预设跨膜压差值时,启动反洗系统,此时关闭曝气系统、出水系统、进水管道和出水管道;

在反洗系统启动后,即系统开启反洗模式后,反洗液通过MBR膜组件出水口进入MBR膜组件的内部,通过采用无机氮源和有机碳源的混合溶液作为反洗液,使MBR膜污染微生物保持活性并在反洗过程中进行反硝化反应,从而在膜表面的生物膜中原位产生氮气气泡,气泡的逸出使得膜污染物滤饼层变得疏松,借助反洗液的水力冲击使疏松的膜污染物脱离膜表面;

反洗结束后,关闭反洗水泵(即反洗系统),静置一段时间后开启曝气系统、出水系统、进水管道和出水管道,恢复正常出水模式,此时,再借助曝气产生的剪切力以及氮气等气体的气泡吹脱等协同作用,使得疏松的膜污染物脱离膜表面,从而减缓MBR的膜污染。发明人通过对广州某市政污水处理厂长期运行发现,采用无机氮源和有机碳源制备的反洗液,相比于直接采用自来水作为反洗液,其对系统MBR膜组件的反洗效果大大提高,在同等条件下清洗后的跨膜压差上升速率可减少23%以上。如此反复切换正常出水模式和反洗模式,使得膜生物反应器的MBR膜组件污染得到缓解。

本发明的加药反洗方可应用于多种类型的含有硝化-反硝化工艺的污水处理浸没式膜生物反应器中,如AO-MBR、A2O-MBR等,实现高效的在线膜反洗效果,并降低膜污染控制的能耗成本。

相比于正常膜反洗方法,本发明在反洗过程中可以关闭曝气,这使膜污染控制的能耗成本大幅度减少,并可避免高通量反洗对膜的损伤。

作为本发明所述加药反洗方法的优选实施方式,所述步骤(1)中的无机氮源包括硝酸盐、亚硝酸盐中的至少一种,有机碳源包括乙酸钠、乙酸、甲醇、乙醇和葡萄糖中的至少一种。

其中,由于含氮出水中含有一定浓度的硝酸盐,因此,本发明中的硝酸盐还可以通过对污水处理厂产生的含氮出水进行利用得到。

作为本发明所述加药反洗方法的优选实施方式,所述无机氮源的浓度为80-100mg/L,所述有机碳源的浓度为85-115mg/L。

反洗液中无机氮源和有机碳源的浓度并非越高越好,发明人经过长期试验发现,当无机氮源和有机碳源的浓度维持在上述范围内,对应的反洗效果较好,低于或高于上述浓度范围,在同等条件下清洗后的跨膜压差值均有所上升,导致反洗效果不同程度的下降。

作为本发明所述加药反洗方法的优选实施方式,所述步骤(1)中的预设跨膜压差值为8kPa,预设运行时间为2-6h的整数倍。

本发明技术方案中,在系统处于正常出水模式时,判断是否切换至反洗模式(即开启反洗系统)的标准一方面是根据监测的跨膜压差值是否达到预设跨膜压差值,此种判断标准一般针对于系统第一次开始运行时,新的MBR膜组件开始投入使用;另一方面,随着系统运行次数的增加,MBR膜组件表面逐渐被污染,相应的跨膜压差值增加,此时,判断是否切换至反洗模式(即开启反洗系统)的标准一般为系统的运行时间,当系统的运行时间达到预设运行时间时,则从正常出水模式切换至反洗模式。一般来说,预设运行时间为2-6h的整数倍,具体时间可根据实际情况进行设定,例如,系统可选择每隔6h进行一次反洗。

作为本发明所述加药反洗方法的优选实施方式,所述步骤(1)中的MBR膜组件的膜通量为15L/(m

第二方面,本发明还提出了一种利用原位产气减缓MBR膜污染的加药反洗系统,包括MBR好氧膜池、曝气系统、出水系统、反洗系统和控制系统,所述控制系统用于控制所述MBR好氧膜池、所述曝气系统、所述出水系统和所述反洗系统的运行状态,所述MBR好氧膜池中设置有若干个MBR膜组件,每个所述MBR膜组件上设置有MBR膜组件出水口,所述出水系统和所述反洗系统通过管路连接至所述MBR膜组件出水口。

作为本发明所述加药反洗系统的优选实施方式,所述出水系统包括出水抽吸泵和压力表,所述压力表设置于所述出水抽吸泵和所述MBR膜组件出水口之间,用于检测所述MBR膜组件的跨膜压差值;所述曝气系统包括曝气头和曝气泵,所述曝气头安装于所述MBR好氧膜池底部。

作为本发明所述加药反洗系统的优选实施方式,所述反洗系统包括反洗液储存池和反洗水泵,所述反洗水泵通过管路连接至所述MBR膜组件出水口。

作为本发明所述加药反洗系统的优选实施方式,所述曝气系统还包括气体流量计,所述气体流量计设置于所述曝气头和所述曝气泵之间,用于监测和控制曝气量。

作为本发明所述加药反洗系统的优选实施方式,所述MBR好氧膜池还设置有进水管道和回流管道,所述进水管道和所述回流管道与污水处理系统的缺氧反应池连接。

相对于现有技术,本发明的有益效果为:

(1)本发明技术方案通过采用含有无机氮源和有机碳源的反洗液,并调控反洗过程工艺参数,使MBR膜污染微生物保持活性并在反洗过程中进行反硝化反应,在膜表面的生物膜中原位产生氮气气泡,气泡的逸出使得膜污染物滤饼层变得疏松,并借助反洗液的水力冲击、曝气产生的剪切力以及氮气等气体的气泡吹脱等协同作用,使得疏松的膜污染物脱离膜表面,从而减缓MBR的膜污染;

(2)相比于正常膜反洗方法,本发明效率更高,应用较小的反洗水流量即可达到相同效果,且在反洗过程中可以关闭曝气,这使膜污染控制的能耗成本大幅度减少,并可避免高通量反洗对膜的损伤;

(3)本发明的加药反洗方法简单易行,反洗系统无需配置额外设备,并且可以实现快速高效的在线清洗,从而减少清洗时间和物料成本;

(4)本发明的加药反洗方法应用场景宽广,可应用于多种类型的含有硝化-反硝化工艺的污水处理MBR中,本发明的反洗系统可根据反应器的运行及膜污染情况进行反洗方案及参数制定,从而获得最大的反洗效果。

附图说明

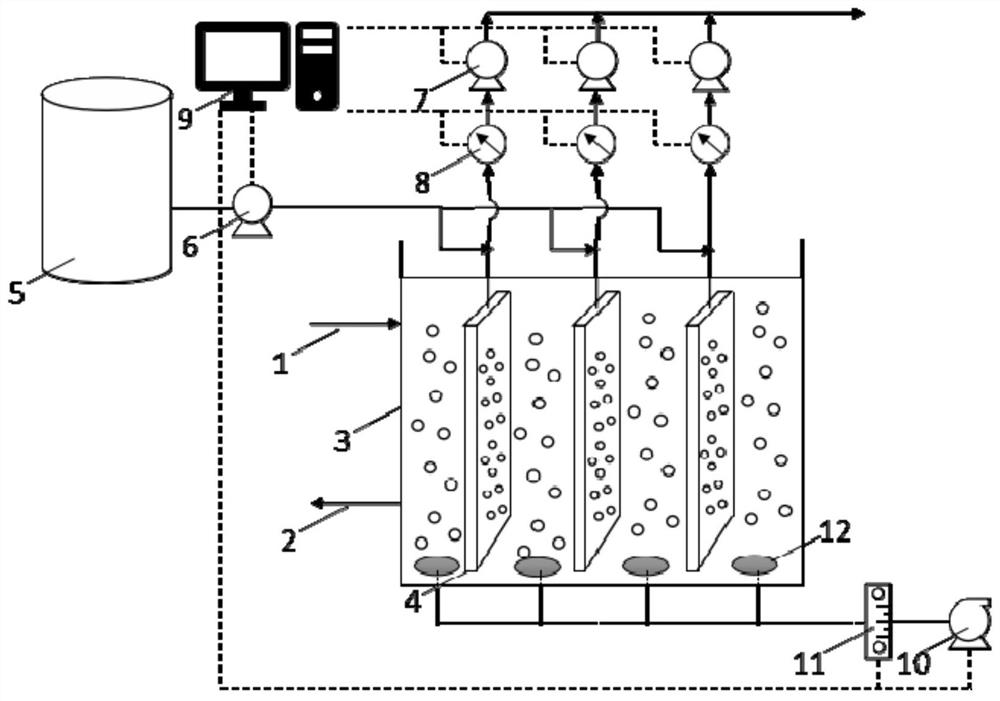

图1为本发明实施例1的加药反洗系统装置示意图;

图2为本发明实施例1、对比例1-2的系统运行过程中跨膜压差随时间的变化曲线图;

图3为本发明实施例2、对比例3的系统运行过程中跨膜压差随时间的变化曲线图;

其中的附图标记为:1-进水管道,2-回流管道,3-MBR好氧膜池,4-MBR膜组件,5-反洗液储存池,6-反洗水泵,7-出水抽吸泵,8-压力表,9-控制系统,10-曝气泵,11-气体流量计,12-曝气头。

具体实施方式

为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

实施例1

本实施例的加药反洗系统如图1所示,包括含硝化-反硝化工艺的MBR好氧膜池(3)、曝气系统、出水系统、反洗系统和控制系统(9)。

其中,MBR好氧膜池(3)的有效容积为12L,MBR好氧膜池(3)中设置有3个MBR膜组件(4),每个MBR膜组件(4)上设置有MBR膜组件出水口,MBR膜组件(4)的材质选用PVDF,膜孔径为0.1μm,每个膜组件的有效膜面积均为0.1m

出水系统包括出水抽吸泵(7)和压力表(8),压力表(8)设置于出水抽吸泵(7)和MBR膜组件出水口之间,用于检测MBR膜组件(4)的跨膜压差值;

反洗系统包括反洗液储存池(5)和反洗水泵(6),反洗水泵(6)通过管路连接至MBR膜组件出水口;

曝气系统包括曝气头(12)、曝气泵(10)和气体流量计(11),气体流量计(11)设置于曝气头(12)和曝气泵(10)之间,用于监测和控制曝气量,曝气头(12)安装于MBR好氧膜池(3)的底部;

控制系统(9)为PLC控制系统,控制系统(9)与MBR好氧膜池(3)、曝气系统、出水系统和反洗系统可通过有线或无线信号连接,用于控制MBR好氧膜池(3)、曝气系统、出水系统和反洗系统的运行状态。

本实施例系统运行过程中的进水条件如下表1所示,

表1.实施例1系统运行过程中的进水条件

本实施例的加药反洗方法包括以下步骤:

(1)反洗前MBR水处理系统运行阶段

开启曝气系统、出水系统、进水管道和出水管道,系统处于正常出水模式,污水厂细格栅的进水为整套反应系统的进水来源,反应器运行初期污泥浓度维持在6000-8000mg/L,系统的污泥龄设定为20d,膜组在正常抽吸出水过程中连续曝气,并维持系统内溶解氧在0.5-2mg/L,污泥及硝化液自好氧池回流至缺氧池,回流比为200%,反应器出水经平板膜过滤后排出,达到排放标准,此阶段为MBR系统水处理性能的稳定阶段,反洗系统并不运行;与此同时,通过压力表连续监测跨膜压差值,当跨膜压差值接近跨膜压差值(本实施例设定的预设跨膜压差值为8kPa时,启动反洗系统;

(2)加药反洗运行阶段

开启反洗水泵(6)的同时,关闭曝气系统的曝气泵(10)、出水系统的出水抽吸泵(7)、进水管道(1)和回流管道(2),将反洗液储存池(5)中的反洗液通过MBR膜组件出水口进入MBR膜组件(4)的内部进行反洗,反洗通量为10L/(m

(3)反洗结束后,关闭反洗水泵(6),MBR好氧膜池(3)静置15min,之后开启曝气系统的曝气泵(10)、出水系统的出水抽吸泵(7)、进水管道(1)和回流管道(2),恢复正常出水模式,如此每6h进行一次加药反洗。

对比例1

本对比例的加药反洗系统同实施例1;

本对比例系统运行过程中的进水条件同实施例1;

本对比例的加药反洗方法与实施例1基本相同,不同之处仅在于:本对比例的反洗液中包括浓度为100mg/L的乙酸钠溶液。

对比例2

本对比例的加药反洗系统同实施例1;

本对比例系统运行过程中的进水条件同实施例1;

本对比例的加药反洗方法与实施例1基本相同,不同之处仅在于:本对比例的反洗液为自来水。

实验例1

将实施例1、对比例1-2的加药反洗系统按照其对应的加药反洗方法连续运行超过1000h,其中反洗前MBR水处理系统运行阶段约400小时,加药反洗运行阶段约600h。检测实施例1、对比例1-2的加药反洗系统运行至1000h时的跨膜压差值(TMP),实验结果如下表2和图2所示。

表2.实施例1、对比例1-2的检测结果

由表2和图2可知,采用硝酸钠+乙酸钠加药反洗在保持相同的低通量反洗参数的条件下,相较于单一采用乙酸钠、或直接采用水进行加药反洗,可更有效地减缓MBR膜污染。因此,本发明提供的利用原位产气减缓MBR膜污染的加药反洗方法应用于MBR系统处理市政污水中,可使膜污染控制的能耗成本大幅度减少,并可避免高通量反洗对膜的损伤,是一种低能耗控制MBR膜污染的方法。

实施例2

本实施例的加药反洗系统同实施例1;

本实施例系统运行过程中的进水条件如下表3所示,

表3.实施例2系统运行过程中的进水条件

本实施例的加药反洗方法与实施例1相同。

对比例3

本对比例的加药反洗系统同实施例2;

本对比例系统运行过程中的进水条件同实施例2;

本对比例的加药反洗方法与实施例2基本相同,不同之处仅在于:本对比例的反洗液包括浓度为180mg/L的硝酸钠和浓度为200mg/L的乙酸钠溶液。

对比例4

本对比例的加药反洗系统同实施例2;

本对比例系统运行过程中的进水条件同实施例2;

本对比例的加药反洗方法与实施例2基本相同,不同之处仅在于:本对比例的反洗液为自来水。

实验例2

将实施例2、对比例3-4的加药反洗系统按照其对应的加药反洗方法连续运行超过1000h,其中反洗前MBR水处理系统运行阶段约400小时,加药反洗运行阶段约600h。检测实施例2、对比例3-4的加药反洗系统运行至1000h时的跨膜压差值(TMP),实验结果如下图3所示。

由图3可知,对比例3中氮源和碳源的浓度为实施例2中相同物质的两倍,但对比例3中对MBR膜组件的反洗效果明显低于实施例2。由此表明,即便反洗液中采用的氮源和碳源相同,但是氮源和碳源的浓度不同,对MBR膜组件的反洗效果不同。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种利用原位产气减缓MBR膜污染的加药反洗方法和系统

- 一种利用微生物产电减缓膜污染的MBR一体化装置