巯基乙酸异辛酯生产废水的处理方法及其处理装置

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于有机废水处理技术领域,具体的涉及一种巯基乙酸异辛酯生产废水的处理方法及其处理装置。

背景技术

目前,硫氢化钠法是巯基乙酸异辛酯的主要生产方法。该技术具有工艺简单、成本低廉等优点,但是在其生产过程中会产生大量的高盐高浓有机废水。此类高盐高浓有机废水中氯化钠的含量高达20wt%以上,同时还含有巯基乙酸、异辛醇、巯基乙酸异辛酯等有机物。

中国专利CN101318750A公开一种巯基乙酸异辛酯生产废水的处理方法。该专利首先通过萃取回收部分有机物,然后对水相进行中和、氧化、气浮净化、活性炭吸附、蒸馏等操作,进一步除去水相中残留的有机物。该专利处理过程复杂、处理成本高,有固废产生,并且未提及固废的处理方法。

中国专利CN104925997A公开一种催化剂可循环使用的高盐废水资源化处理方法。该专利处理废水的pH值范围为4.0-6.0,以H

中国专利CN108715487A公开一种巯基乙酸异辛酯生产废水的处理方法。该专利通过鼓泡反应器催化氧化巯基乙酸异辛酯生产废水,温度150-250℃,压力2.0-10.0MPa。虽然该专利的处理方法可以实现处理后水和盐中较低的有机物含量,但是高温高压的操作条件对反应器有特殊要求;特别是对于氯盐含量较高的巯基乙酸异辛酯生产废水,反应器需要选用哈氏合金材质,设备投资巨大。

中国专利CN101333013A中公开一种连续微波-紫外光诱导催化氧化废水的无害化处理方法及设备;利用具有磁性的过渡金属及其氧化物改性的活性炭作为吸附剂,通过微波发生器发出短脉冲微波,激发无极紫外光源产生紫外光,与空气带入的氧气作用产生O

目前巯基乙酸异辛酯生产废水的处理方法中,低温常压操作需要消耗大量的H

因此,基于以上的技术缺陷,亟需探索一种新型的巯基乙酸异辛酯生产废水的处理方法及其处理装置。

发明内容

本发明的目的是:提供一种巯基乙酸异辛酯生产废水的处理方法。该方法显著降低废水中COD的含量,有效分离水和固体盐,水和固体盐中有机物的含量低,分离出的水能够重复使用,固体盐可以作为副产品使用,且处理过程能够连续进行;本发明同时提供了其处理装置。

本发明所述的巯基乙酸异辛酯生产废水的处理方法,由以下步骤组成:

(1)巯基乙酸异辛酯生产废水流经装填以颗粒状活性炭负载的Fe催化剂为吸附剂的吸附塔进行吸附反应;

(2)吸附完毕从吸附塔流出的含盐废水进入蒸发装置进行盐水分离,蒸发母液经除盐过滤器过滤得到固体盐;

(3)当吸附塔中吸附剂达到吸附饱和后,停止注入巯基乙酸异辛酯生产废水,将吸附塔预热至一定温度,然后持续通入空气进行原位催化氧化反应,吸附的有机物被氧化分解成气体经管路排放,同时吸附剂实现再生;

其中:所述的吸附塔由吸附塔A和吸附塔B组成,吸附塔A和吸附塔B并联设置且交替循环使用,当吸附塔A吸附饱和后按照步骤(3)进行原位催化氧化反应,巯基乙酸异辛酯生产废水进入吸附塔B进行有机物和盐的分离,实现废水处理的连续运行。

其中:

步骤(1)中所述的巯基乙酸异辛酯生产废水中的盐为NaCl,盐含量为17.0-22.0wt.%,COD含量为10000-20000mg/L,pH值为0.5-6.0。

步骤(1)中所述的吸附剂为颗粒状活性炭负载的Fe催化剂(记作Fe/AC),其孔隙率大于30%,比表面积大于1000m

步骤(1)中所述的颗粒状活性炭负载的Fe催化剂,颗粒状活性炭为颗粒状氮掺杂活性炭,氮掺杂量大于5wt%;负载的Fe催化剂为高度分散的Fe纳米颗粒催化剂,粒径5-50nm,Fe纳米颗粒催化剂在颗粒状活性炭上的负载量为10-20wt.%。

步骤(1)中巯基乙酸异辛酯生产废水流经吸附塔A的流速为20-60mL/min。

步骤(2)中所述的经蒸发装置蒸出的水经冷凝后储存,回收利用。

步骤(3)中所述的在吸附塔底部含盐废水出口处实时取样分析,当流出含盐废水COD含量高于1000mg/L时,认为吸附塔达到吸附饱和。

步骤(3)中所述的原位催化氧化反应温度为200-400℃,催化氧化反应时间为60-240min,催化氧化反应压力为0.1MPa,空气流速为400-600mL/min;所述的催化氧化反应时间为空气在吸附塔中的持续通入时间。

优选的,本发明所述的巯基乙酸异辛酯生产废水的处理方法,由以下步骤组成:预先将颗粒状活性炭负载的Fe催化剂作为吸附剂装填至吸附塔,巯基乙酸异辛酯生产废水流经吸附塔,使废水中有机物被吸附剂充分吸附,流出的含盐废水进入蒸发装置进行脱盐,实现巯基乙酸异辛酯生产废水中有机物和盐的分离;吸附剂达到吸附饱和后进行原位催化氧化反应,将吸附塔预热至一定温度后持续通入空气,吸附饱和的有机物经催化剂作用被氧化分解为H

本发明所述的巯基乙酸异辛酯生产废水的处理装置,包括蒸发装置、除盐过滤器、吸附塔和废水储存罐;废水储存罐通过管路与过滤装置、吸附塔、缓冲储存罐、蒸发装置和除盐过滤器依次相连,除盐过滤器通过管路与过滤装置相连;吸附塔底部与空气压缩机相连,吸附塔顶部通过管路与废水储存罐相连。

其中:

吸附塔由并联设置的吸附塔A和吸附塔B组成。

吸附塔A和吸附塔B外部均设有电阻丝。

吸附塔A和吸附塔B内中部设有多孔固体吸附剂床层,多孔固体吸附剂床层底部设有吸附剂支撑板;所述多孔固体吸附剂床层上设有颗粒状活性炭负载的Fe催化剂。

蒸发装置通过管路与冷凝装置和蒸出水储存罐依次相连。

废水储存罐与过滤装置相连的管路上设有第一输送泵;缓冲储存罐与蒸发装置相连的管路上设有第二输送泵;除盐过滤器与过滤装置相连的管路上设置第三输送泵。

与吸附塔A相连的废水进入管道上设有阀E,废水流出管道上设有阀F;与吸附塔A相连的尾气排出管道上设有阀A,与吸附塔A相连的空气进入管道上设有阀B。

与吸附塔B相连的废水进入管道上设有阀G,废水流出管道上设有阀H;与吸附塔B相连的尾气排出管道上设有阀C,与吸附塔B相连的空气进入管道上设有阀D。

本发明所述的巯基乙酸异辛酯生产废水的处理装置的运行过程如下:

(1)预先将颗粒状活性炭负载的Fe催化剂装填至吸附塔A和吸附塔B,巯基乙酸异辛酯生产废水流经吸附塔A,此时阀E和阀F处于打开状态,阀G和阀H处于关闭状态;从吸附塔A底部流出的含盐废水进入蒸发装置进行脱盐,蒸出水经冷凝装置冷凝后进入蒸出水储存罐,蒸发母液经除盐过滤器得到固体盐,滤液经第三输送泵并入废水储存罐输送管线。

(2)在吸附塔A底部含盐废水出口处实时取样分析,当流出含盐废水COD含量高于1000mg/L时,认为吸附塔A达到吸附饱和;此时关闭阀E和阀F,打开阀G和阀H,吸附塔B开始吸附有机物;同时,预热吸附塔A至200-400℃后,打开阀A和阀B,空气持续通入吸附塔A,处理时间60-240min,经催化剂作用吸附的有机物被氧化分解为H

本发明与现有技术相比,具有以下有益效果:

(1)本发明所述的巯基乙酸异辛酯生产废水的处理方法,将颗粒状活性炭负载的Fe催化剂作为吸附剂预先装填至吸附塔,巯基乙酸异辛酯生产废水流经吸附塔,废水中的有机物被吸附剂充分吸附,实现废水中有机物和盐的分离;流出吸附塔的含盐废水COD含量大大降低,再进入蒸发装置进行脱盐,蒸出水经冷凝后作为中水回用;蒸发母液经除盐过滤器得到固体盐作为副产品销售,滤液经输送泵并入废水储存罐输送管线。本发明巧妙地避开了传统湿空气催化氧化方法在处理含盐有机废水时所面临的设备腐蚀问题,显著降低了设备投资成本。

(2)本发明所述的巯基乙酸异辛酯生产废水的处理方法,将颗粒状活性炭作为吸附剂和催化剂载体,活性炭的比表面积大、吸附能力强;而且活性炭表面存在一定数量的羟基、醛基、羧基等有机基团,这些有机基团会与废水中的部分有机物发生相互作用,进一步增强活性炭对废水中有机物的吸附能力。

(3)本发明中含盐有机废水经过吸附和脱盐处理后,蒸出水COD去除率在99%以上,固体盐中TOC含量极少,固体盐中盐含量≥98.5wt.%、TOC≤10.1μg/g;蒸出水可作为中水回用,固体盐可作为副产品销售。

(4)本发明所述的巯基乙酸异辛酯生产废水的处理方法,将废水中的有机物和盐通过吸附方式预先分离,然后原位催化氧化降解吸附饱和的有机物,巧妙地避开在高温高压条件下含氯盐废水对设备的腐蚀问题。

(5)本发明所述的巯基乙酸异辛酯生产废水的处理方法,采用空气作为氧化剂,具有价廉易得的优点;而且对吸附饱和的有机物所进行的原位催化氧化处理为气固相反应,不涉及催化剂中金属的溶出问题。

(6)本发明所述的巯基乙酸异辛酯生产废水的处理方法,对吸附饱和的有机物进行原位催化氧化处理过程中,可以通过升高反应温度的方式提高有机物氧化程度,反应过程为常压,不必考虑设备的耐压问题。

(7)本发明所述的巯基乙酸异辛酯生产废水的处理方法,对吸附饱和的有机物进行原位催化氧化处理过程中,可以充分利用有机物氧化产生的热量维持系统运转,降低了废水处理过程中的能耗,可以保证系统自身的热量平衡。

(8)本发明所述的巯基乙酸异辛酯生产废水的处理方法,对吸附饱和的有机物进行原位催化氧化处理过程后,有机物彻底氧化分解为H

(9)本发明首次提出预先将巯基乙酸异辛酯生产废水中的有机物和盐进行分离,然后分别对其进行催化氧化降解和蒸发脱盐的思路,这样不仅可以实现水和无机盐的回收和利用,而且有机物也可以得到深度氧化降解,从而实现零排放。

(10)本发明所述的巯基乙酸异辛酯生产废水的处理装置,采用两个吸附塔A和B交替使用,吸附塔A达到吸附饱和后升温通空气进行催化氧化降解,废水进入吸附塔B进行有机物和盐的分离,装置可以连续运行。

附图说明

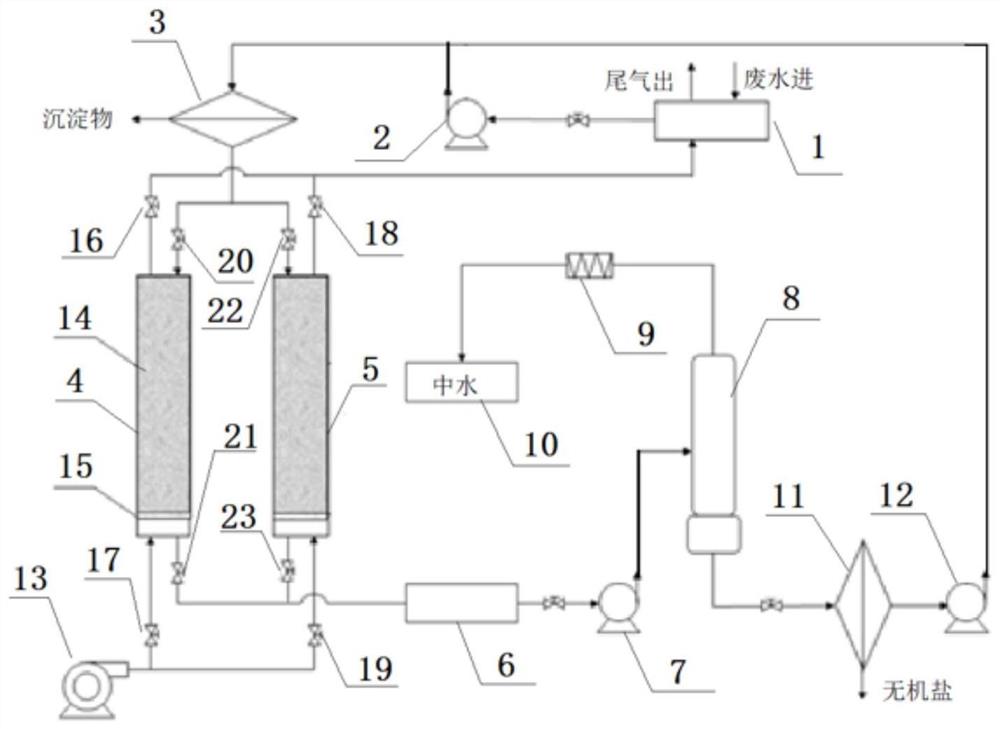

图1是本发明巯基乙酸异辛酯生产废水处理装置的结构示意图;

其中:1、废水储存罐;2、第一输送泵;3、过滤装置;4、吸附塔A;5、吸附塔B;6、缓冲储存罐;7、第二输送泵;8、蒸发装置;9、冷凝装置;10、蒸出水储存罐;11、除盐过滤器;12、第三输送泵;13、空气压缩机;14、多孔固体吸附剂床层;15、吸附剂支撑板;16、阀A;17、阀B;18、阀C;19、阀D;20、阀E;21、阀F;22、阀G;23、阀H。

具体实施方式

以下结合实施例对本发明作进一步描述。

本发明实施例所述的巯基乙酸异辛酯生产废水的处理方法,由以下步骤组成:

(1)巯基乙酸异辛酯生产废水流经装填以颗粒状活性炭负载的Fe催化剂为吸附剂的吸附塔进行吸附反应;

(2)吸附完毕从吸附塔流出的含盐废水进入蒸发装置进行盐水分离,蒸发母液经除盐过滤器过滤得到固体盐;

(3)当吸附塔中吸附剂达到吸附饱和后,停止注入巯基乙酸异辛酯生产废水,将吸附塔预热至一定温度,然后持续通入空气进行原位催化氧化反应,吸附的有机物被氧化分解成气体经管路排放,同时吸附剂实现再生;

其中:所述的吸附塔由吸附塔A和吸附塔B组成,吸附塔A和吸附塔B并联设置且交替循环使用,当吸附塔A吸附饱和后按照步骤(3)进行原位催化氧化反应,巯基乙酸异辛酯生产废水进入吸附塔B进行有机物和盐的分离,实现废水处理的连续运行。

其中:

步骤(1)中所述的颗粒状活性炭负载的Fe催化剂(记作Fe/AC),其孔隙率为35.2%,比表面积为1263.5m

步骤(1)中所述的颗粒状活性炭负载的Fe催化剂中,所述的颗粒状活性炭为颗粒状氮掺杂活性炭,氮掺杂量为5.3wt%;负载的Fe催化剂为高度分散的Fe纳米颗粒催化剂,粒径10-40nm;Fe纳米颗粒催化剂在颗粒状活性炭上的负载量为13.6wt.%。

如附图1所示:本发明实施例所述的巯基乙酸异辛酯生产废水的处理装置,包括蒸发装置8、除盐过滤器11、吸附塔和废水储存罐1;废水储存罐1通过管路与过滤装置3、吸附塔、缓冲储存罐6、蒸发装置8和除盐过滤器11依次相连,除盐过滤器11通过管路与过滤装置3相连;吸附塔底部与空气压缩机13相连,吸附塔顶部通过管路与废水储存罐1相连。

其中:

吸附塔由并联设置的吸附塔A 4和吸附塔B 5组成。

吸附塔A 4和吸附塔B 5外部均设有电阻丝。

吸附塔A 4和吸附塔B 5内中部设有多孔固体吸附剂床层14,多孔固体吸附剂床层14底部设有吸附剂支撑板15;所述多孔固体吸附剂床层14上设有颗粒状活性炭负载的Fe催化剂。

蒸发装置8通过管路与冷凝装置9和蒸出水储存罐10依次相连。

废水储存罐1与过滤装置3相连的管路上设有第一输送泵2;缓冲储存罐6与蒸发装置8相连的管路上设有第二输送泵7;除盐过滤器11与过滤装置3相连的管路上设置第三输送泵12。

与吸附塔A 4相连的废水进入管道上设有阀E 20,废水流出管道上设有阀F 21;与吸附塔A4相连的尾气排出管道上设有阀A 16,与吸附塔A 4相连的空气进入管道上设有阀B17。

与吸附塔B 5相连的废水进入管道上设有阀G 22,废水流出管道上设有阀H 23;与吸附塔B 5相连的尾气排出管道上设有阀C 18,与吸附塔B 5相连的空气进入管道上设有阀D 19。

实施例1

本发明实施例1所述的巯基乙酸异辛酯生产废水的处理方法,由以下步骤组成:

(1)预先将颗粒状活性炭负载的Fe催化剂装填至吸附塔A和吸附塔B,巯基乙酸异辛酯生产废水(所述的巯基乙酸异辛酯生产废水中的盐为NaCl,盐含量为20.0wt.%,COD含量为10000mg/L,pH值为0.5),流经吸附塔A,此时阀E和阀F处于打开状态,阀G和阀H处于关闭状态,控制废水流速为20mL/min;从吸附塔A底部流出的含盐废水进入蒸发装置进行脱盐,蒸出水经冷凝装置冷凝后进入蒸出水储存罐,蒸发母液经除盐过滤器得到固体盐,滤液经输送泵并入废水储存罐输送管线。

(2)在吸附塔A底部含盐废水出口处实时取样分析,当流出含盐废水COD含量高于1000mg/L时,认为吸附塔A达到吸附饱和;此时关闭阀E和阀F,打开阀G和阀H,吸附塔B开始吸附有机物;同时,预热吸附塔A至200℃后,打开阀A和阀B,空气持续通入吸附塔A,控制空气流速为400mL/min,处理时间4h,催化氧化反应压力为0.1MPa,经催化剂作用吸附的有机物被氧化分解为H

经检测,连续操作时吸附塔底流出水COD含量在600-1000mg/L之间,蒸出水COD的去除率为99.52%,pH值为6.8;NaCl的回收率为99.5%,固体盐烘干后进行分析,其质量指标为:NaCl:98.5wt.%,TOC:7.6μg/g,SO

实施例2

本发明实施例2所述的巯基乙酸异辛酯生产废水的处理方法,由以下步骤组成:

(1)预先将颗粒状活性炭负载的Fe催化剂装填至吸附塔A和吸附塔B,巯基乙酸异辛酯生产废水(所述的巯基乙酸异辛酯生产废水中的盐为NaCl,盐含量为17.0wt.%,COD含量为15000mg/L,pH值为2.0)流经吸附塔A,此时阀E和阀F处于打开状态,阀G和阀H处于关闭状态,控制废水流速为40mL/min;从吸附塔A底部流出的含盐废水进入蒸发装置进行脱盐,蒸出水经冷凝装置冷凝后进入蒸出水储存罐,蒸发母液经除盐过滤器得到固体盐,滤液经输送泵并入废水储存罐输送管线。

(2)在吸附塔A底部含盐废水出口处实时取样分析,当流出含盐废水COD含量高于1000mg/L时,认为吸附塔A达到吸附饱和;此时关闭阀E和阀F,打开阀G和阀H,吸附塔B开始吸附有机物;同时,预热吸附塔A至250℃后,打开阀A和阀B,空气持续通入吸附塔A,控制空气流速为500mL/min,处理时间2.5h,催化氧化反应压力为0.1MPa,经催化剂作用吸附的有机物被氧化分解为H

经检测,连续操作时吸附塔底流出水COD含量在400-1000mg/L之间,蒸出水COD的去除率为99.17%,pH值为6.6;NaCl的回收率为99.1%,固体盐烘干后进行分析,其质量指标为:NaCl:99.3wt.%,TOC:10.1μg/g,SO

实施例3

本发明实施例3所述的巯基乙酸异辛酯生产废水的处理方法,由以下步骤组成:

(1)预先将颗粒装活性炭负载的Fe催化剂装填至吸附塔A和吸附塔B,巯基乙酸异辛酯生产废水(所述的巯基乙酸异辛酯生产废水中的盐为NaCl,盐含量为17.0wt.%,COD含量为20000mg/L,pH值为4.5)流经吸附塔A,此时阀E和阀F处于打开状态,阀G和阀H处于关闭状态,控制废水流速为60mL/min;从吸附塔A底部流出的含盐废水进入蒸发装置进行脱盐,蒸出水经冷凝装置冷凝后进入蒸出水储存罐,蒸发母液经除盐过滤器得到固体盐,滤液经输送泵并入废水储存罐输送管线。

(2)在吸附塔A底部含盐废水出口处实时取样分析,当流出含盐废水COD含量高于1000mg/L时,认为吸附塔A达到吸附饱和;此时关闭阀E和阀F,打开阀G和阀H,吸附塔B开始吸附有机物;同时,预热吸附塔A至300℃后,打开阀A和阀B,空气持续通入吸附塔A,控制空气流速为600mL/min,处理时间1h,催化氧化反应压力为0.1MPa,经催化剂作用吸附的有机物被氧化分解为H

经检测,连续操作时吸附塔底流出水COD含量在200-1000mg/L之间,蒸出水COD的去除率为99.25%,pH值为7.1;NaCl的回收率为98.9%,固体盐烘干后进行分析,其质量指标为:NaCl:99.1wt.%,TOC:8.3μg/g,SO

实施例1-3中吸附塔的有效体积为1000mL。

对比例1

将吸附塔内颗粒活性炭负载的Fe催化剂替换为石英砂负载的Fe催化剂,其余步骤与实施例1相同。

经检测,塔底流出水的COD含量为9796mg/L,说明石英砂不具备吸附能力;废水处理装置不能连续操作。

对比例2

将吸附塔内的吸附剂替换为没有负载Fe催化剂的颗粒状活性炭,其余步骤与实施例1相同。

经检测,吸附剂第二次使用时塔底流出水的COD含量为9142mg/L;说明没有负载Fe催化剂的颗粒状活性炭不能有效催化氧化分解吸附的有机物;废水处理装置不能连续操作。

对比例3

在催化氧化处理阶段,将用到的空气替换为氮气,其余步骤与实施例2相同。

经检测,吸附剂第二次使用时塔底流出水的COD含量为14976mg/L;说明空气中的氧气是催化氧化分解吸附有机物的主要成分;废水处理装置不能连续操作。

对比例4

在催化氧化处理阶段,将吸附饱和的吸附塔加热至100℃,其余步骤与实施例3相同。

经检测,吸附剂第二次使用时塔底流出水的COD含量为8675mg/L;说明反应温度不够高时,难以将吸附饱和的有机物彻底催化氧化分解为H

实施例1-3与对比例1-4中的数据如表1。

表1实施例1-3和对比例1-4的实验结果

通过表1可以看出,本发明在颗粒状活性炭负载的Fe催化剂同时作为吸附剂和催化剂的作用下,蒸出水COD去除率在99%以上,固体盐中TOC含量极少,固体盐中盐含量≥98.5wt.%、TOC≤10.1μg/g。