用于生产高强度材料的系统和方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明广泛地涉及生产高强度材料,并且具体涉及陶瓷和耐火材料的方法。

目的是开发一种制造比使用常规方法制造的材料更强的材料的方法,其具有较低生产成本和较低能耗和碳排放。

背景技术

对于生产高强度陶瓷(包括耐火材料)已经存在很长的历史。

最近,已开发了从纳米晶粒开发这些材料。将有待制造成陶瓷材料的材料的纳米晶粒用作此类材料的生产工艺的起始点的益处在于,与大多数粉末的微米级相比,该材料的初始颗粒处于纳米级。这种颗粒的较高表面能意味着存在用于将材料烧结成致密材料的驱动力的数量级的增强。该现有技术指出,结果是烧结过程在低得多的温度下发生,并且烧结时间大大减少,因为与传统方法的微米相比,扩散过程仅必须在纳米米长度尺度上发生。为了最大化材料的强度,最期望的方法是生产这种小颗粒的高密度复合物。然而,纳米材料的使用通常具有以下问题:纳米晶粒倾向于形成团聚体,因此初始堆积密度不均匀,使得在烧结期间,由这种初始聚集形成大孔,并且这些孔被消除的时间和温度变得与传统材料的时间和温度相似,其中孔产生材料粗化的中心。因此,使用纳米晶粒作为初始材料的高性能陶瓷的前景尚未实现。纳米晶粒的生产和处理的成本使得陶瓷制造的这种方法不用于工业上。应当指出的是,用于制造陶瓷的许多粉末是通过煅烧前体而生产的,由此挥发性成分被驱除,从而产生多孔材料。在这种情况下,煅烧粉末本身被烧结以去除此类颗粒的微孔、中孔和大孔,使得这些颗粒是致密的,并且被称为“死烧(dead-burned)”。当以晶体的杨氏模量为特征的这些硬质颗粒形成为用于烧结的初始复合物时,必须通过烧结去除的孔是在这些颗粒的长度尺度上的复合物的颗粒间孔。

需要一种方法,其中,烧结发生在纳米级以获得高强度,并且大孔的形成被最小化,使得烧结均匀地发生以实现上述纳米级烧结的固有益处。

贯穿本说明书对现有技术的任何讨论绝不应被视为承认此类现有技术是广泛已知的或形成本领域中的公知常识的一部分。

发明内容

根据第一方面,本发明提供了一种用于制造陶瓷和耐火材料的工艺,该工艺包括以下步骤:

(a)制备包含纳米晶粒粒径的颗粒的多孔粉末,其中,与相同的晶体材料相比,该颗粒的杨氏模量值更小;

(b)压制和加工粉末,使得粉末形成稳定的均质复合物;以及

(c)将复合物烧结一定的时间和温度,以引起复合物的均匀收缩,从而制备致密的均质材料。

优选地,该粉末包含具有在0.1至100微米之间的粒径分布的颗粒。

更优选地,粉末包含具有在1至20微米之间的粒径分布的颗粒。

优选地,本发明的颗粒的孔隙率是在0.4%至0.7%之间。

在本发明的优选实施例中,杨氏模量小于相同的晶体材料的晶体值的杨氏模量的10%。

在一个实施例中,粉末是通过快速煅烧前体材料来产生的,其中,

挥发性材料被释放以形成孔隙。

在该优选实施例中,将煅烧粉末急速冷却(flash quenched)以使粒径最小化。

在可替代的优选实施例中,该工艺的步骤(b)另外包括以下步骤:

(b1)通过在装置中摇动粉末使粉末的堆密度最大化;以及

(b2)施加压力以产生均质复合物,其中,选择条件以限制粉末在该工艺过程的纳米晶粒粒径的生长。

更优选地,该工艺进一步包括控制温度条件以限制粉末的粒径的生长。在另一个优选的实施方式中,该工艺进一步包括使用添加剂,

使得当释放压力时,复合物不会显著膨胀或破碎。

该装置的形状优选地被设计成作为加工材料的特定使用,包括使用由增材制造技术形成的形状。在另一可替代实施例中,根据第一方面的步骤(b)和步骤(c)的工艺在单一工艺中发生。

优选的粉末是氧化镁、氧化铝或碳化硅。也可以使用这些粉末的混合物。在特别优选的实施例中,用于产生粉末的前体是碳酸镁,并且蒸汽通过氢氧化镁的分解产生。蒸汽优选地通过水蒸气在煅烧过程中的反应形成。在特别优选的工艺中,粉末包含至少一种纳米活性材料。

本发明公开了一种用于制造陶瓷(包括耐火材料)的新方法,该方法包括以下步骤:

a.生产纳米活性粉末颗粒以形成初始复合物。在本发明中,纳米活性颗粒是指粉末,该粉末具有从0.5至100微米的典型粒径分布,并且具有在0.5%至0.7%之间的高孔隙率并且具有在50至300m

b.压缩该复合物以产生接近均质材料的材料,其中,通过施加压力已消除颗粒的中孔、大孔和颗粒间孔。优选的是,当压力减轻时,复合物不会显著膨胀,并且该目的可以通过高表面积材料在压力下形成颗粒间键的固有能力或通过存在或添加将粘结颗粒的少量材料来实现。可能的是,这个生产阶段发生在适度的压力下以帮助这种结合。

纳米级的孔的减少不是压缩的要求,但是对于球形晶粒,随着晶粒接触的数量从2至4增加到6,将发生一些减少,这取决于材料的生产工艺。在该工艺中使用的任何加热用于促进此类接触晶粒的形成。相反,最希望的是压缩材料是均质的并且由具有小粒径分布的纳米晶粒形成。对于本领域技术人员显然的是,颗粒的低杨氏模量是使得颗粒在压力下变形,以消除上述孔而不需要粒径分布的大规模变化的材料的性质。希望在压缩期间连续去除夹带在孔中的气体以避免气泡形成。

粉末的这种压缩的手段是已知的技术。例如,希望粒度分布足够宽以致多孔颗粒在压缩之前的拍实密度高。

c.在颗粒的高表面能是驱动力的温度下均质复合物的烧结引起复合物均匀收缩以制造致密的均质材料。本领域的技术人员将认识到的是,具有纳米孔的均质材料将通过均匀收缩而致密,并且这将通过原子扩散而发生,使得颗粒接触面积增长,并且随着材料致密化,颗粒接触的平均数量朝向14增长。优选的是,材料以最小晶粒尺寸粗化的方式烧结,并且通过在纳米活性粉末的制备期间实现最小晶粒粒径分布而使其最小化。如上所述,在加热期间气体的消除可能是优选的,从而残留纳米孔的封闭不会产生可能阻碍致密化的内部压力。

需要解决的问题

可能有利的是从纳米活性粉末材料生产高强度陶瓷,这些纳米活性粉末材料可以通过前体粉末的快速煅烧来生产,其中生产多孔的、高表面是适合于此类陶瓷的材料,这些材料具有宽的粒度分布,该粒度分布通过最小化颗粒间孔来促进高的拍实密度。

可能有利的是在烧结过程中从这种纳米活性粉末生产高强度陶瓷,在该烧结过程中,首先通过施加压力(在热辅助下)消除中孔、大孔和颗粒间孔来使填充粉末的复合物均匀,使得在这些孔之间存在不可逆的材料结合,其中,此类条件使晶粒粒径的粗化最小化;并且其次在晶粒接触生长的时间和温度的条件下烧结这种均质复合物,以通过均匀的致密化生产高强度材料。

可能有利的是以连续工艺进行烧结过程,其中,压力和温度变化改变以优化材料,其中,上述两步烧结过程连续发生。

解决问题的手段

本发明的一个实施例涉及纳米活性材料的生产。松创电子(Sceas)和霍利(Horley)在WO 2007/112496(通过引用并入本文)中描述的快速煅烧方法可以用于从前体材料制造此类材料。虽然WO2007/112496发明应用于碳酸盐矿物材料的工艺,但是相同的工艺可以用于加工合成材料以及其他矿物。主要要求是该前体材料包含挥发性材料,诸如碳酸盐、羟基、氨、硝酸盐和有机配体以及水合水等,使得该加工材料的孔隙率在0.4%至0.7%的范围内。第二优选的要求是选择前体、气体环境和温度,使得不存在可能发生的相变,这将导致在发生相变时由于反应性烧结而从较小的孔形成较大的孔。应注意,煅烧材料的急速冷却是优选的以抑制烧结。可以选择处理条件以减少煅烧过程中的颗粒碎裂。该阶段的主要要求是生产具有均匀分布的纳米晶粒的材料。

本发明的第二实施例是纳米活性材料的复合物的加工,其中,第一阶段是通过施加压力和温度来去除颗粒中孔和大孔以及颗粒间孔,其中,选择条件以产生均质材料,其中,这些纳米晶粒被纳米孔包围并且这些颗粒的粗化被最小化并且所有其他孔的消除被最大化;并且第二阶段是施加热量以通过最小化颗粒粗化和最大化颗粒-颗粒接触的数量来均匀地致密化作为消除孔隙率的手段。

在本发明的上下文中,词语“包括(comprise)”、“包括(comprising)”等应被解释为包括性的,这与其排他性的意义相反,即意味着“包括但不限于”。

参考在背景技术中描述或附属于背景技术的技术问题中的至少一个来解释本发明。本发明旨在解决或改善技术问题中的至少一个,并且这可以产生如本说明书所定义的并且参考本发明的优选实施例详细描述的一个或更多个有利效果。

附图说明

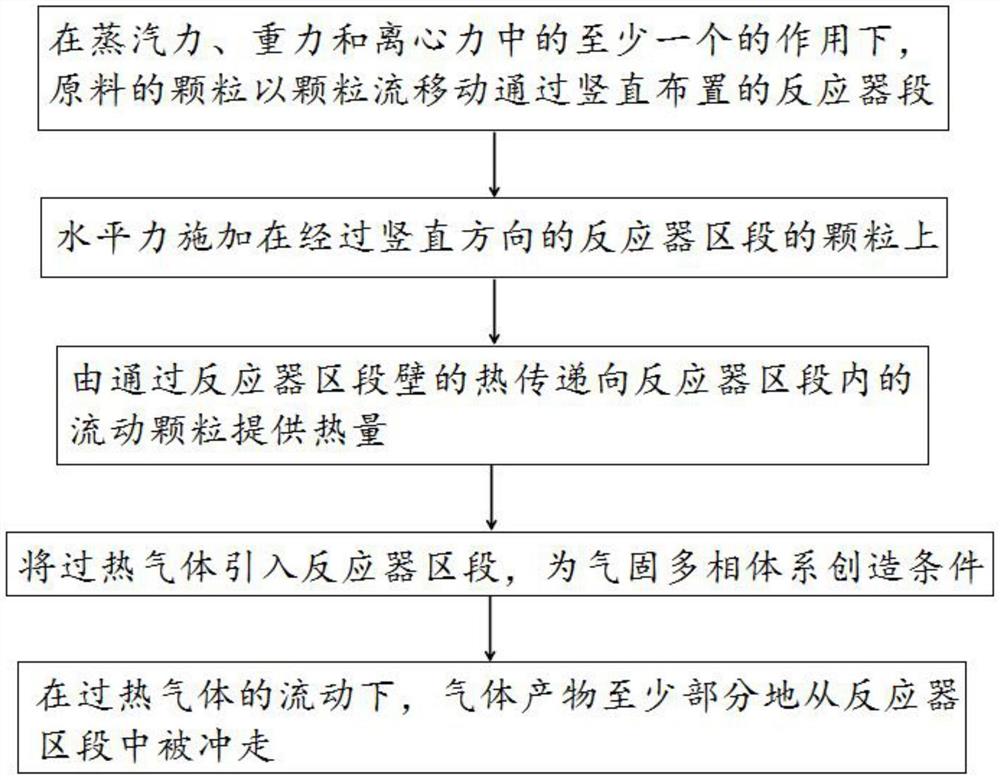

图1描绘了说明根据示例性实施例的使用快速煅烧工艺制造陶瓷和耐火材料的工艺的流程图。

图2描绘了根据示例性实施例的煅烧炉反应器的示意性横截面图。

具体实施方式

现在将参考非限制性示例描述本发明的优选实施例。

本发明优选实施例的工艺包括制备包含纳米晶粒尺寸颗粒的多孔粉末的步骤。该粉末的颗粒被设计成具有与相同结晶的材料相比在值上更小的杨氏模量值。这是材料的性质,其使得颗粒能够在压力下变形以消除上述孔,而不需要粒径分布的大规模变化。处理粉末以形成稳定的均质复合物,并烧结一定的时间和温度以导致复合物的均匀收缩,从而制备致密的均质材料。选择压力和温度的条件以使纳米晶粒尺寸的粗化最小化并且尽可能消除所有其他孔,以使颗粒与颗粒接触最大化。多孔粉末优选地包括粒径分布在1至20微米之间的颗粒,其中孔隙率在0.4%至0.7%之间,并且杨氏模量小于相同的晶体材料的晶体值的杨氏模量的10%。

本发明的优选实施例是使用快速煅烧制造陶瓷和耐火材料的工艺。在图1中概述了示例性工艺的流程图。所描述的使用快速煅烧的示例性实施例提供了连续煅烧系统和工艺。所描述的实施例提供了利用由与小粒径相关的过热蒸汽的催化作用产生的更快的化学动力学以及将过热蒸汽用于气相传热的系统和工艺。如图1中概述的步骤所示,原料颗粒通过诸如蒸汽、重力或离心力等的力以颗粒流移动通过竖直反应器区段。由此在竖直方向上在经过反应器区段的这些颗粒上施加水平力。当颗粒在反应器区段内部流动时,经由通过反应器区段的壁的热传递向颗粒提供热量。可以将过热气体引入该反应器区段以产生气体-固体多相系统的条件。气体产物可以在过热/气体的流动下至少部分地从反应器区段冲洗。

同时,然而,所描述的实施例被设计成使得作为两个主要因素的结果,热传递的主要机制是从煅烧炉的壁直接至颗粒。即,由颗粒与气体的强相互作用产生的热传递(该强相互作用由作用在颗粒上的大离心力和与给予反应器管壁的气体的所得摩擦产生),以及由颗粒的辐射加热产生的热传递。颗粒流通过螺旋管显著慢于通过等效直管,并且这不仅产生以上用于热传递的第一途径所要求的摩擦,而且还控制穿过该反应器的通过时间以允许热传递有效地发生。因此,螺旋管可处理比相同直径和长度的线性管更高的吞吐量。

图2中描述的煅烧炉反应器10更通常地适用于煅烧除石灰石之外的矿物。广义的陈述是煅烧是通过热活化的化学过程,并且包括脱水以及脱碳,有或没有过热蒸汽。起始材料可以是碳酸盐,但是,如在本发明中,氢氧化物也被煅烧成氧化物,并且将水合的材料脱水。在许多化学反应(除脱水之外)中,过热蒸汽很有可能帮助大多数此类工艺,因为水分子是大多数所有金属离子的良好建立的不稳定配体,并且因此涉及水的化学中间体可能由于过热蒸汽的存在而产生。即使在不发生催化作用的情况下,在使用所描述的实施例的工艺中也可能存在优点,其中,过热蒸汽或其他注入气体的作用主要是促进热量向颗粒的传递。即,通常,原料的精细研磨将去除分解的传热和传质过程的影响,并且增强化学反应步骤。所描述的煅烧炉反应器10的操作条件可以容易地适用于任何煅烧工艺,其中,煅烧可以被容纳在经过该系统的原料的停留时间内。

图2示出了单区段竖直煅烧炉反应器10。指示为11的原料由已经干燥、压碎和预研磨的岩石和矿石生产。平均粒径在约40微米至约250微米范围内的原料粒径分布通过具有破碎机和研磨机(未示出)的常规旋流系统(未示出)实现。原料11收集在原料料斗12中,并在混合器14中与过热蒸汽13混合,并且气动输送通过输送器管15至反应器顶部的喷射器16,在那里将其喷射到反应器管17中。因此,喷射器16既用作颗粒进入反应器管17的进料器,又用作过热蒸汽13进入反应器管17的入口。

应当理解,在不同的实施方式中,可以沿着管17提供额外的入口,用于将过热蒸汽进给至反应器管17中。反应器管17形成为螺旋结构18,并且优选地,螺旋结构18形成为形成防漏中心柱20的结构。螺旋结构1对沿竖直方向经过反应器10的颗粒施加水平力。在反应管17内进行反应至所希望的程度。过热蒸汽、产物颗粒和反应气体流出管17的开口端32并流到气体-颗粒分离器19。在该示例性实施例中,反应管17和气体颗粒分离器形成反应器段。该气体运动被反向,并且由于在螺旋结构18中引起的离心力,气体通过形成在分离器19中的涡流被排出到中心柱20中。

将理解的是,在不同的实施例中,可以沿着管17提供额外的排气开口。在中心柱20中的排出气体在反应器21的顶部排出之前加热被输送到喷射器16的蒸汽13和原料11。可以通过在冷凝器29中冷凝该蒸汽并且压缩该气体用于其他用途来处理这些排出气体。将产物颗粒22收集在料斗23中,并且使用换热器30快速冷却,换热器30例如具有用于产生蒸汽的水。反应器管17由热源24在外部加热,并且反应器被热绝缘25以最小化热损失。

在煅烧过程中,过热蒸汽的流速被设定以便最大化煅烧程度。在图2中,蒸汽在与颗粒相同的方向上移动,使得蒸汽对在反应器10顶部的反应速率具有最大的影响,并且当蒸汽被反应气体稀释并且由于沿着管17的摩擦压力下降时,这种效应通过反应器10减小。

在快速煅烧过程中的运输过程中,这些颗粒的温度优选地保持足够低以确保蒸汽催化的煅烧反应以及通过蒸汽热的烧结两者均被最小化,并且蒸汽的吸附被最大化,而蒸汽温度优选地保持足够高以使得蒸汽不冷凝。颗粒沿重力进给煅烧炉的行进时间为1至15秒,优选地约6秒。

煅烧炉壁的温度通过加热反应管17的外壁维持在所希望的煅烧温度处,如图2所示。当使用多个反应器腔室时,每个腔室的平均温度可以不同,并且每个腔室可以以温度梯度操作。存在实现外部加热的若干手段,其中,外部加热系统的设计是已知技术。螺旋结构18提供大的外表面面积,并且对温度的控制可以为系统提供均匀的热负载。优选的是,热负荷小于大约50kW/m

例如,通常希望的是煅烧炉反应器10的基座附近的温度高于顶部处的温度。在喷射器16附近,CO分压较小,并且反应速率快于基座,使得对于恒定的热负载,顶部的温度可低于基座。这可以通过在基座附近喷射燃料来实现,使得外部加热器系统24中的气体流与管17中的气体和固体的流相反。在另一此类示例系统中,通过在管17的上部和下部之间施加电压而电力地产生热量,其中,供应的电流通过其电阻系数加热反应器管17。

在另一示例系统中,热量是由围绕管17的外表面排列的燃烧器产生的,以便沿着反应器管17产生所希望的温度分布。在另一示例系统中,该热量由热交换器从热交换流体(诸如压缩的二氧化碳等)提供。在另一示例中,使用氧气代替空气。可以使用这样的系统的组合。

在一个实施例中,本发明的粉末是通过快速煅烧前体材料来生产的,其中,挥发性材料被释放以便形成孔隙率。

在该优选的实施例中,将煅烧粉末急速冷却以使粒度最小化。

在可替代的优选的实施例中,该工艺的步骤(b)另外包括以下步骤:(b1)通过在装置中摇动粉末使粉末的堆密度最大化;以及(b2)施加压力以产生均质复合物,其中,选择条件以限制粉末在该工艺期间的纳米粒度的生长。设备的形状可以被设计为作为加工材料的特定使用,包括使用由增材制造技术形成的形状。在另一种可替换的实施例中,形成和烧结复合物的工艺以单一工艺发生。

优选的粉末是氧化镁、氧化铝或碳化硅。也可以使用这些粉末的混合物。

第一示例性实施例是氧化镁陶瓷的生产。在该示例中,纳米活性材料通过煅烧作为前体的矿物菱镁矿(碳酸镁)制成。蒸汽通过氢氧化镁的分解产生。蒸汽优选地通过水蒸气在煅烧过程中的反应形成。在特别优选的方法中,粉末包含至少一种纳米活性材料。本申请描述于松创电子霍利(Sceats Horley)发明中,并且已知生产具有氧化镁(MgO)晶体的纳米晶粒的期望物理特性的材料。

纳米晶粒或超细颗粒典型地被理解为直径在1与100纳米(nm)之间的物质颗粒。纳米晶粒区别于“细颗粒”(大小在100nm与2500nm之间)以及“粗颗粒”(范围从2500至10,000nm)。纳米晶粒比可见光的波长(400-700nm)小得多,并且需要电子显微镜才能看到。纳米晶粒在透明介质中的分散体可以是透明的。纳米晶粒还容易地穿过普通的过滤器,使得从液体中的分离需要特殊的纳滤技术。

纳米晶粒的特性经常与相同物质的较大颗粒的特性显著不同。由于原子的通常直径在0.15与0.6nm之间,所以大部分纳米晶粒的材料位于距离其表面的几个原子直径内。因此,该表面层的性质可能相对于块体材料的性质占主导。这种效应对于分散在不同组成的介质中的纳米晶粒特别强,因为这两种材料在它们的界面处的相互作用也变得显著。

可以通过常规方法研磨本发明的示例性粉末以满足最大化多孔粉末的拍实密度的期望的宽粒径分布。该粉末被选择为具有高孔隙率,使得煅烧在低温下快速进行并且该粉末的热烧结被最小化。在煅烧工艺期间,在初始菱镁矿粉末中存在随着煅烧进行而膨胀的大孔,并且相邻的晶粒通过大孔的进一步膨胀而形成颈以产生稳定的颗粒。粉末的急速冷却进一步抑制烧结,并且引入一些水分以使得能够在冷却粉末时以约1%摩尔/摩尔形成氢氧化镁。

颗粒的纳米压痕显示颗粒杨氏模量是晶体值的约5%。因此,纳米晶粒阵列具有在适度压力下重排的柔性。在这个示例中,通过拍打并施加声音和超声来浓缩粉末以使粉末的堆密度最大化来制造复合物。该工艺还包括控制温度条件以限制粉末的晶粒粒径的生长。在另一个优选的实施例中,该工艺进一步包括使用添加剂,使得当释放压力时,复合物不会显著膨胀或破碎。

在第二步骤中,将粉末置于约1至10MPa的压力下,并且将温度升高至约300℃,从而活化由水蒸汽释放引起的结合工艺,并且该工艺在压力下活化MgO以结合颗粒,使得当压力降低和温度降低时,复合物不会显著膨胀。

显微镜分析和光散射显示复合物基本上是均匀的,并且粉末和复合物的小角度X射线散射的比较显示材料粒径保持在纳米级,其中粒径分布变化较小。在炉中加热复合物,并测量致密度作为温度和时间的函数。温度和时间与传统烧结动力学一致,但是显著更低,因为材料的扩散是纳米级的,而不是MgO陶瓷和耐火材料的微米级。例如,烧结温度从1500℃降低至1000℃并且时间从小时降低至分钟。

虽然已经参考特定示例描述了本发明,但本领域技术人员将理解的是,本发明可以以符合本文描述的本发明的广泛原理和精神的许多其他形式来体现。

本发明和所描述的优选实施例具体包括至少一个工业上可应用的特征。

- 用于生产高强度材料的系统和方法

- 用于系泊生产平台的系统和方法以及用于保护生产立管和浮式生产平台免遭风暴影响的方法