一种水相体系降解不饱和聚酯树脂材料制化学品的方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于固体废弃物材料降解回收制备高附加值化学品技术领域,具体涉及一种水相体系降解不饱和聚酯树脂材料制化学品的方法。

背景技术

不饱和聚酯树脂因其优良的机械、电学、耐化学腐蚀性能及原料易得、加工方便、使用价值高、价格低廉等特点,常用作复合材料基体,在建筑、化工防腐、交通运输、造船、电气工业、娱乐文体、宇航等行业得到广泛应用。但是不饱和聚酯树脂生产过程中产生大量边角废料无法得到回收利用造成了资源的严重浪费。

化学回收方法可以将不饱和聚酯树脂降解回收高附加值化学品而收到广泛关注。但是,在不饱和聚酯树脂中往往含有聚苯乙烯链段导致其耐溶剂性好,而且由于热固性树脂的三维网状结构导致针对块体树脂的降解更加困难。因此在纯水相体系的降解中通常需要较高的温度(亚临界/超临界水T>250℃),但是高温导致不饱和聚酯树脂中化学键无规断裂,难以回收高附加值化学品。而在最近的选择性催化降解研究中,不饱和聚酯树脂可以在较为温和的条件下通过选择性断裂树脂中的酯键实现树脂的定向降解过程。但是在这一过程中需要有机溶剂起到促进树脂溶胀的作用。而且,在降解不饱和聚酯树脂过程中使用酸性催化剂产物容易发生炭化,降低产品质量。

针对苯乙烯-马来酸共聚物、邻苯二甲酸和二醇类物质的制备过程,传统的制备方法原料来源于化石资源,制备方法复杂,能耗较高。因此,一种新的制备方法的出现可以降低产品成本。使用废弃不饱和聚酯树脂作为原料,减少了化石资源的使用,有利于国家“双碳”目标的实现。

综上,目前所使用的方法在不饱和聚酯树脂降解中存在降解体系中含有有机溶剂、回收成本高、不饱和聚酯树脂降解前需经过预处理过程,高附加值降解产物难以分离或分离过程复杂等问题的问题;在制备化学品的方法存在原料来源于化石资源、制备过程复杂,成本较高的问题。

发明内容

本发明针对不饱和聚酯树脂降解过程中存在的问题,提供一种溶剂成本更低、降解与分离方式更简便的降解回收热固性不饱和聚酯树脂的方法。

为了达到上述目的,本发明采用了下列技术方案:

一种水相体系降解不饱和聚酯树脂材料制化学品的方法,包括如下步骤:

将不饱和聚酯树脂材料、水、碱性催化剂和小分子量的溶胀促进剂混合,进行反应;反应后,分离,回收苯乙烯-马来酸盐共聚物、邻苯二甲酸和二醇类物质。

不饱和聚酯树脂的降解过程往往需要有机溶剂参与,此时有机溶剂在降解体系中的作用是促进树脂溶胀过程,便于反应物和催化剂进入到树脂本体从而与树脂中的酯键进行反应。而在纯水相体系中,由于不饱和聚酯树脂中大量存在的聚苯乙烯链段导致其疏水性好,因此块体树脂在纯水相中的溶胀效果较差,高分子中链段运动受限,不利于水和催化剂在树脂中的扩散过程,这也极大地增加了树脂在水相体系的降解难度。本发明的思路是在体系中通过加入一定结构的溶胀促进剂,其作用是能改善树脂与水之间的浸润性,并且促进树脂在水相体系中的溶胀过程,进而促进催化剂在树脂本体内的扩散,使得树脂在水相中较温和条件下就可实现定向降解。在本发明的降解体系中,少量溶胀促进剂的存在就可以起到代替有机溶剂的作用,同时可以显著降低催化剂用量,提供水相反应体系的催化降解活性。而且由于不同降解产物在水相体系中溶解度差异较大,因此在本发明的降解体系中,降解产物更容易分离。因此本降解体系不仅降解成本明显降低,而且降解产物易分离,具有更好的社会意义和经济价值。

进一步,所述不饱和聚酯树脂材料包括废弃不饱和聚酯树脂边角料、废弃碳纤维增强不饱和聚酯树脂边角料、废弃玻璃纤维增强不饱和聚酯树脂边角料。

再进一步,所述不饱和聚酯树脂材料为废弃不饱和聚酯树脂边角料时,分离过程为反应完成后,固液分离得到苯乙烯-马来酸盐共聚物;反应液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到二醇类物质;

所述不饱和聚酯树脂材料为废弃碳纤维增强不饱和聚酯树脂边角料时,分离过程为反应完成后,苯乙烯-马来酸盐共聚物和碳纤维置于底层;反应液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到二醇类物质;移出苯乙烯-马来酸盐共聚物和碳纤维,充分水洗,烘干得到回收碳纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物;

所述不饱和聚酯树脂材料为废弃玻璃纤维增强不饱和聚酯树脂边角料时,分离过程为反应完成后,苯乙烯-马来酸盐共聚物和玻璃纤维置于底层;反应液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到二醇类物质;移出苯乙烯-马来酸盐共聚物和玻璃纤维充分水洗,烘干得到回收玻璃纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物。

更进一步,催化剂为碱性催化剂包括无机碱和有机碱,无机碱为碳酸氢盐、碳酸盐、氢氧化物、金属氧化物中的一种或几种混合物,如碳酸氢钠、碳酸氢钾、碳酸钠、碳酸锂、碳酸钾、氢氧化钠、氢氧化钙、氢氧化钾、氢氧化锂、氨水、氧化钠、氧化钙、氧化钾等。有机碱为胺类化合物、季铵碱、氮杂环类化合物中的一种或几种混合物,如二乙胺、三乙胺、四甲基氢氧化铵、四乙基氢氧化铵、氢氧化三甲基乙基铵、甜菜碱、吡咯、吡唑、咪唑、吡啶、嘧啶。碱性催化剂可以催化树脂中的酯键发生彻底水解。

更进一步,所述不饱和聚酯树脂、水、碱性催化剂和小分子量的促溶胀剂的质量比为1:2~50:0.01~15:0.0002~2.5。水含量过低,无法充分浸没树脂,水含量过高,造成溶剂催化剂浪费。溶胀促进剂含量过低,促溶胀作用较差,溶胀促进剂含量过高,影响降解产物在水溶液中的溶剂度,不利于后续分离过程。

更进一步,所述小分子量的溶胀促进剂为分子中同时含有亲油基团和亲水基团的双亲分子,小分子量的促溶胀剂为分子量小于200的中性或碱性双亲分子,为多元醇、硫酸化物、季铵盐、磺酸化物中的一种或几种混合物,如正己基硫酸钠、正戊基硫酸钠、对甲苯磺酸钠、正己烷磺酸钠、正戊烷磺酸钠、四甲基氯化铵、四甲基溴化铵、四乙基氯化铵、二缩三乙二醇、四甘醇。上述溶胀促进剂具有双亲性,可以改善树脂与水之间的浸润性,促进树脂溶胀。该范围分子量的溶胀促进剂溶剂进入树脂内部,促进树脂溶胀,分子量过大,溶胀促进剂无法进入树脂内部,而且容易造成不饱和聚酯树脂降解不彻底。

更进一步,所述反应温度为140℃~230℃,反应时间为3h~15h。该温度范围既可以使不饱和聚酯树脂在水相体系中实现定向降解,温度过高可能使得不饱和聚酯树脂中碳碳骨架断裂,温度过低影响树脂在水中的溶胀过程,不利于树脂降解。该时间范围可以使得树脂在上述温度范围内充分降解。

更进一步,所述降解产物中二醇类物质为乙二醇、丙二醇、一缩二乙二醇、一缩二丙二醇等。

本发明与现有技术相比具有如下优点:

(1)溶剂为水,溶剂绿色不污染环境;

(2)不饱和聚酯树脂降解产物可以实现完全回收;

(3)不饱和聚酯树脂不需要预处理过程;

(4)高附加值化学品制备成本低。

附图说明

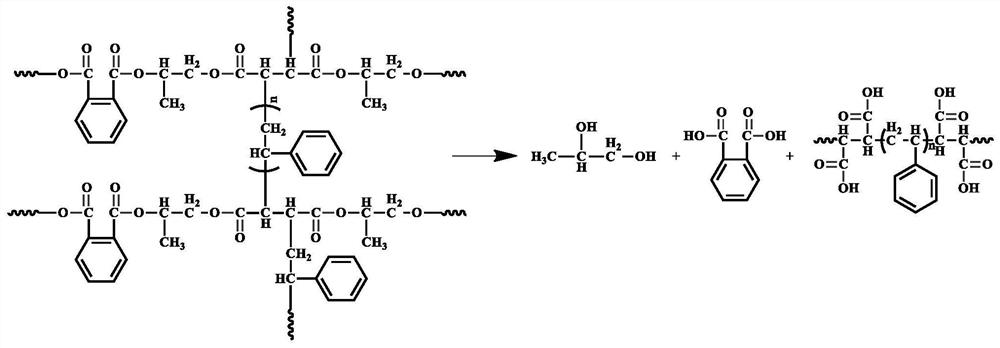

图1为不饱和聚酯树脂水解示意图;

图2中a为分离所得邻苯二甲酸1H-NMR谱,b为分离所得苯乙烯-马来酸盐共聚物1H-NMR谱。

具体实施方式

实施例1

将10g不饱和聚酯树脂废弃物、20g水、0.1g氧化钠、0.002g正己基硫酸钠混合,在230℃反应3h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物(图2)。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体(图1)。对酸化后的上清液进行蒸馏,回收乙二醇。

实施例2

将10g不饱和聚酯树脂边角料、500g水、150g氧化钙、25g正戊基硫酸钠混合,在140℃反应15h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体。对酸化后的上清液进行蒸馏,回收1,2-丙二醇。

实施例3

将10g碳纤维增强不饱和聚酯树脂边角料、100g水、1g氧化钾、0.5g对甲苯磺酸钠混合,在210℃反应5h。降解完成后,不饱和聚酯树脂完全降解,苯乙烯-马来酸盐共聚物和碳纤维置于底层;降解液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到1,3-丙二醇;移出苯乙烯-马来酸盐共聚物和碳纤维,充分水洗,烘干得到回收碳纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物。

实施例4

将10g不饱和聚酯树脂废弃物、200g水、10g氢氧化钠、4g正己烷磺酸钠混合,在200℃反应6h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体。对酸化后的上清液进行蒸馏,回收一缩二乙二醇。

实施例5

将10g不饱和聚酯树脂边角料、300g水、30g氢氧化钙、9g正戊烷磺酸钠混合,在190℃反应7h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体。对酸化后的上清液进行蒸馏,回收一缩二丙二醇。

实施例6

将10g碳纤维增强不饱和聚酯树脂废弃物、400g水、80g氢氧化钾、16g四甲基氯化铵混合,在180℃反应8h。降解完成后,不饱和聚酯树脂完全降解,苯乙烯-马来酸盐共聚物和碳纤维置于底层;降解液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到乙二醇;移出苯乙烯-马来酸盐共聚物和碳纤维,充分水洗,烘干得到回收碳纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物。

实施例7

将10g碳纤维增强不饱和聚酯树脂废弃物、30g水、7.5g氢氧化锂、1.5g四甲基氯化铵混合,在170℃反应9h。降解完成后,不饱和聚酯树脂完全降解,苯乙烯-马来酸盐共聚物和碳纤维置于底层;降解液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到一缩二乙二醇;移出苯乙烯-马来酸盐共聚物和碳纤维,充分水洗,烘干得到回收碳纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物。

实施例8

将10g不饱和聚酯树脂边角料、40g水、2g碳酸钠、2g四甲基溴化铵混合,在160℃反应10h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体。对酸化后的上清液进行蒸馏,回收一缩二丙二醇。

实施例9

将10g不饱和聚酯树脂边角料、50g水、5g碳酸锂、0.5g四乙基氯化铵混合,在155℃反应11h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体。对酸化后的上清液进行蒸馏,回收1,2-丙二醇。

实施例10

将10g不饱和聚酯树脂边角料、60g水、12g碳酸钾、0.06g四乙基氯化铵混合,在165℃反应11.5h。降解完成后,不饱和聚酯树脂完全降解,固液分离得到苯乙烯-马来酸盐共聚物。降解液酸化,邻苯二甲酸析出,固液分离,得到邻苯二甲酸固体。对酸化后的上清液进行蒸馏,回收1,3-丙二醇。

实施例11

将10g玻璃纤维增强不饱和聚酯树脂废弃物、70g水、21g碳酸氢钠、3.5g二缩三乙二醇混合,在175℃反应10.5h。降解完成后,不饱和聚酯树脂完全降解,苯乙烯-马来酸盐共聚物和玻璃纤维置于底层;降解液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到乙二醇;移出苯乙烯-马来酸盐共聚物和玻璃纤维充分水洗,烘干得到回收玻璃纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物。

实施例12

将10g玻璃纤维增强不饱和聚酯树脂废弃物、80g水、0.4g碳酸氢钾、0.4g四甘醇混合,在185℃反应9.5h。降解完成后,不饱和聚酯树脂完全降解,苯乙烯-马来酸盐共聚物和玻璃纤维置于底层;降解液酸化后邻苯二甲酸析出,固液分离得到邻苯二甲酸,液体蒸馏得到1,2-丙二醇;移出苯乙烯-马来酸盐共聚物和玻璃纤维充分水洗,烘干得到回收玻璃纤维,蒸馏除水得到苯乙烯-马来酸盐共聚物。

表1溶胀促进剂对不饱和聚酯树脂溶胀的影响

本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

- 一种水相体系降解不饱和聚酯树脂材料制化学品的方法

- 一种降解回收不饱和聚酯树脂材料的方法