散热型PCB制作方法和PCB

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及PCB制造技术领域,尤其涉及散热型PCB制作方法和PCB。

背景技术

电子设备在工作时会产生一定的热量,从而使电子设备的内部温度迅速上升。如果没有及时将上述热量及时散发出去,电子设备会容易在内部温度持续上升的过程中,导致电子设备的元器件因过热而失效,进而严重降低电子设备的可靠性。因此,对电子设备的电路板进行散热设计就显得非常重要,而PCB的散热是一个非常重要的环节。

常见的PCB散热方式有埋入式散热、基板散热、孔式散热、分布式散热、材料优化和焊盘散热等,但随着PCB的集成度的日益增大,其工作热量也越来越高,导致现有的散热方式已经无法对PCB进行可靠散热,严重制约了PCB行业的发展。

发明内容

本发明的目的是提供散热型PCB制作方法和PCB,其散热型PCB内部具有储液腔和导热区域,散热焊盘通过导热材料与储液腔和导热区域共同构成热传导路径,使得焊接在散热焊盘上的发热元器件在工作时产生的热量能够通过上述热传导路径迅速转移,有效避免因发热元器件的温度过热而导致散热型PCB失效,有效提升可靠性。

为了实现上述目的,本发明公开了一种散热型PCB制作方法,其包括如下步骤:

S1、提供构成散热型PCB的第一芯板、散热夹层和第二芯板,其中,所述散热夹层包括夹层芯板和夹层半固化片,所述夹层芯板设有导热区域,所述夹层半固化片对应所述导热区域开设有第一开窗部;

S2、将所述第一芯板、夹层半固化片、夹层芯板和第二芯板从下到上依次叠置后进行压合处理,以构成半成品PCB,其中,所述半成品PCB对应所述第一开窗部的位置形成储液腔;

S3、对所述第二芯板进行钻孔处理,以在所述第二芯板对应所述导热区域的位置形成导热通孔和注液通孔,其中,所述导热通孔连通所述导热区域,所述注液通孔连通所述储液腔,冷却液可通过所述注液通孔进出所述储液腔内并充盈所述导热区域;

S4、在所述导热通孔内填充导热材料;

S5、对所述半成品PCB进行电镀、蚀刻处理,以分别在所述导热材料上表面、所述注液通孔的孔壁和所述导热区域的整体形成镀铜,及在所述第二芯板上表面对应所述导热通孔的位置形成用于焊接发热元器件的散热焊盘,所述散热焊盘、导热材料、导热区域和存储于所述储液腔内的冷却液共同构成热传导路径,从而制得散热型PCB。

与现有技术相比,本发明的散热型PCB内部具有储液腔和导热区域,散热焊盘通过导热材料与储液腔和导热区域共同构成热传导路径,使得焊接在散热焊盘上的发热元器件在工作时产生的热量能够通过上述热传导路径迅速转移,有效避免因发热元器件的温度过热而导致散热型PCB失效,有效提升散热型PCB的可靠性。

较佳地,所述散热夹层还包括导流芯板,所述步骤S2之前还包括:

S201、对所述导流芯板进行激光钻孔处理,以在所述导流芯板的下表面形成毛细导流区域,所述冷却液可流入所述毛细导流区域内,并限制在所述毛细导流区域和储液腔之间流动;

S202、对所述散热夹层进行开窗处理,以使所述散热夹层形成供所述导流芯板嵌入的第二开窗部;

S203、将所述导流芯板嵌入第二开窗部,以构成具有导热区域的所述夹层芯板。

较佳地,所述散热夹层还包括导流芯板,所述导流芯板一体成型于所述夹层芯板上,所述导热区域设于所述导流芯板上,所述步骤S2之前还包括:

S201、对所述导流芯板进行激光钻孔处理,以在所述导流芯板的下表面形成毛细导流区域,所述冷却液可流入所述毛细导流区域内,并限制在所述毛细导流区域和储液腔之间流动。

较佳地,所述步骤S201具体包括:

S2011、对所述导流芯板进行激光钻孔处理,以在所述导流芯板的下表面对应所述导热区域位置形成密集盲孔,其中,所述密集盲孔的孔底为所述导流芯板的上表面的铜层。

具体地,所述步骤S2011具体包括:

S20111、对所述导流芯板下表面进行激光控深钻孔处理,以在所述导流芯板的下表面形成呈单向导通的密集盲孔,所有密集盲孔呈矩阵密集分布;

S20112、对所述导流芯板进行电镀处理或对所述导流芯板进行铜箔压合处理,以在所述密集盲孔的孔壁处形成镀铜。

较佳地,所述注液通孔设于所述导流芯板除所述导热区域外的任意位置上。

较佳地,所述导热材料为铜柱,所述步骤S4具体包括:

将所述导热材料埋入所述导热通孔内,并使得所述导热材料与所述导热通孔的表面持平,且所述导热材料的底部抵接所述导热区域。

较佳地,所述步骤S5具体包括:

S51、对所述半成品PCB进行电镀处理,以分别在所述导热材料上表面、所述注液通孔的孔壁和所述导热区域的整体形成镀铜;

S52、对所述半成品PCB进行蚀刻处理,以在所述导热材料的上表面蚀刻形成所述散热焊盘。

较佳地,所述夹层半固化片为低流动半固化片。

较佳地,两所述注液通孔中的一者为注液孔,另一者为出液孔,所述步骤S5之后还包括:

S6、将外循环装置的冷却液注入端接入所述注液孔,冷却液回收端接入所述出液孔,所述外循环装置通过所述注液孔和出液孔对所述储液腔循环注入冷却液。

较佳地,所述第一开窗部沿竖直方向的投影落入所述导热区域沿竖直方向的投影内。

相应地,本发明还公开了一种PCB,其按照如上所述的散热型PCB制作方法制得。

附图说明

图1是本发明的散热型PCB制作方法的流程框图;

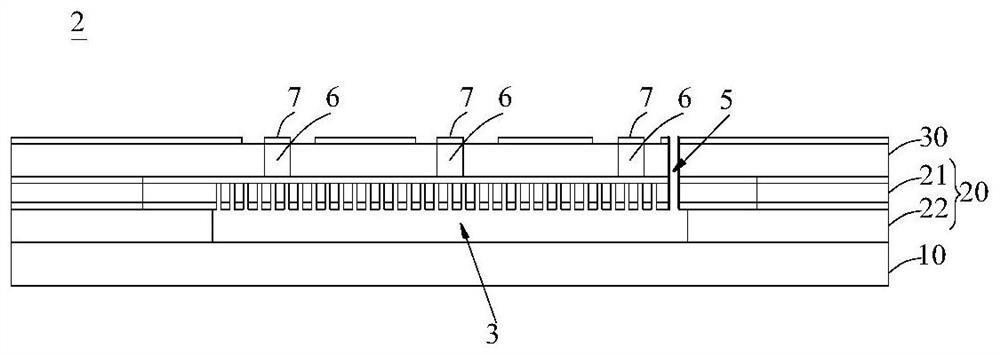

图2是本发明的散热型PCB的结构示意图;

图3是图2的分解示意图;

图4是本发明的半成品PCB的结构示意图;

图5是本发明的散热夹层的分解示意图;

图6是图5中A部分的局部放大图;

图7是本发明的散热型PCB接入外循环装置后的结构示意图。

具体实施方式

为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

请参阅图1-图6所示,本实施例的散热型PCB制作方法包括如下步骤:

S1、提供构成散热型PCB2的第一芯板10、散热夹层20和第二芯板30,其中,所述散热夹层20包括夹层芯板21和夹层半固化片22,所述夹层芯板21设有导热区域211,所述夹层半固化片22对应所述导热区域211开设有第一开窗部221。

可以理解的是,这里的第一芯板10和第二芯板30为普通芯板,也可以为已经完成电路板各项制作工序后的芯板。

S2、将所述第一芯板10、夹层半固化片22、夹层芯板21和第二芯板30从下到上依次叠置后进行压合处理,以构成如图4所示的半成品PCB1,其中,所述半成品PCB1对应所述第一开窗部221的位置形成储液腔3。

较佳者,这里的夹层半固化片22为低流动半固化片,能够有效避免在压合过程中因夹层半固化片22流胶而造成储液腔3塌陷,最大限度地确保形成的储液腔3的体积与第一开窗部221相一致。

较佳地,所述第一开窗部221沿竖直方向的投影落入所述导热区域211沿竖直方向的投影内,以使得夹层半固化片22能够承托该导热区域211,并对该导热区域211起到粘结作用,提升导热区域211的结构稳定性。

S3、对所述第二芯板30进行钻孔处理,以在所述第二芯板30对应所述导热区域211的位置形成导热通孔4和注液通孔5,其中,所述导热通孔4连通所述导热区域211,所述注液通孔5连通所述储液腔3,冷却液可通过所述注液通孔5进出所述储液腔3内并充盈所述导热区域211。

这里的所述导热通孔4连通所述导热区域211,为所述导热通孔4的下端开口位置正对并紧贴所述导热区域211。

S4、在所述导热通孔4内填充导热材料6。

此时,导热材料6充盈整个导热通孔4,以确保导热材料6的底部接触所述导热区域211,且导热材料6的顶部与所述导热通孔4持平(或略微凸出导热通孔4)。

S5、对所述半成品PCB1进行电镀、蚀刻处理,以分别在所述导热材料6上表面、所述注液通孔5的孔壁和所述导热区域211的整体形成镀铜,及在所述第二芯板30上表面对应所述导热通孔4的位置形成用于焊接发热元器件的散热焊盘7,所述散热焊盘7、导热材料6、导热区域211和存储于所述储液腔3内的冷却液共同构成热传导路径,从而制得如图2所示的散热型PCB2。

较佳地,所述散热夹层20还包括导流芯板213,所述步骤S2之前还包括:

S201、对所述导流芯板213进行激光钻孔处理,以在所述导流芯板213的下表面形成毛细导流区域,所述冷却液可流入所述毛细导流区域内,并限制在所述毛细导流区域和储液腔3之间流动。这里的毛细导流区域为导热区域211。

S202、对所述散热夹层20进行开窗处理,以使所述散热夹层20形成供所述导流芯板213嵌入的第二开窗部212。

S203、将所述导流芯板213嵌入第二开窗部212,以构成所述夹层芯板21。

可以理解的是,上述设置的目的是通过将单独形成的导热区域211嵌入至夹层芯板21内,从而使夹层芯板21具有导热区域211。

当然,在其他实施方式中,可以直接在散热夹层上直接设置导热区域211。具体步骤如下:

所述散热夹层20还包括导流芯板213,所述导流芯板213一体成型于所述夹层芯板21上,所述导热区域211设于所述导流芯板213上,可以理解的是,所述导流芯板213为所述夹层芯板21为同一块芯板,即所述导流芯板213为所述夹层芯板21的一部分。

所述步骤S2之前还包括:

S201、对所述导流芯板213进行激光钻孔处理,以在所述导流芯板213的下表面形成毛细导流区域,所述冷却液可流入所述毛细导流区域内,并限制在所述毛细导流区域和储液腔3之间流动。这里的毛细导流区域为导热区域211。

较佳地,所述步骤S201具体包括:

S2011、对所述导流芯板213进行激光钻孔处理,以在所述导流芯板213的下表面对应所述导热区域211位置形成密集盲孔2131,其中,所述密集盲孔2131的孔底为所述导流芯板213的上表面的铜层。

可以理解的是,由于所述密集盲孔2131的孔底为所述导流芯板213的上表面的铜层,冷却液充盈密集盲孔2131内后,冷却液可接触所述导流芯板213的上表面的铜层,从而实现所述导流芯板213的上表面的铜层的热量转移至冷却液。

具体地,所述步骤S2011具体包括:

S20111、对所述导流芯板213下表面进行激光控深钻孔处理,以在所述导流芯板213的下表面形成呈单向导通的密集盲孔2131,所有密集盲孔2131呈矩阵密集分布;

S20112、对所述导流芯板213进行电镀处理或对所述导流芯板213进行铜箔压合处理,以在所述密集盲孔2131的孔壁处形成镀铜。

可以理解的是,通过在所述密集盲孔2131的孔壁处形成如图6所示的镀铜或铜箔,一方面,能够使得所述导流芯板213的上表面的铜层与所述密集盲孔2131的孔壁处的镀铜连接,所述导流芯板213的上表面的铜层热量能够沿所述密集盲孔2131的孔壁处的镀铜进行热传递;另一方面,镀铜能够对所述密集盲孔2131的孔壁起到防护作用,以避免冷却液对所述密集盲孔2131形成侵蚀,从而有效避免冷却液对导流芯板213的损害。

较佳地,所述注液通孔5设于所述导流芯板213除所述导热区域211外的任意位置上,以避免注液孔钻设在密集盲孔2131的位置,从而避免因二次钻孔而导致密集盲孔2131损坏。

较佳地,所述导热材料6为铜柱,所述步骤S4具体包括:

将所述导热材料6埋入所述导热通孔4内,并使得所述导热材料6与所述导热通孔4的表面持平,且所述导热材料6的底部抵接所述导热区域211。

需要说明的是,本实施例的导热材料6为铜柱,当然,还可以为其他类型的具有高导热系数的金属、石墨烯、导热硅胶和导热树脂等,故在此不对导热材料6的具体类型进行限定。

较佳地,所述步骤S5具体包括:

S51、对所述半成品PCB1进行电镀处理,以分别在所述导热材料6上表面、所述注液通孔5的孔壁和所述导热区域211的整体形成镀铜。在所述注液通孔5的孔壁形成镀铜时为了避免冷却液对所述密集盲孔2131形成侵蚀。而在所述导热材料6上表面形成镀铜,是为了便于后续散热焊盘7的蚀刻制作,而在所述导热区域211的整体形成镀铜,是为了对冷却液进行整体包裹,避免冷却液泄露。

S52、对所述半成品PCB1进行蚀刻处理,以在所述导热材料6的上表面蚀刻形成所述散热焊盘7。

可以理解的是,所述第二芯板30在制作线路图形的时候应该预留散热焊盘7的位置,及预留供焊接在散热焊盘7上的发热元器件电连接该线路图形的焊盘。

请参阅图1-图7所示,较佳地,两所述注液通孔5中的一者为注液孔,另一者为出液孔,所述步骤S5之后还包括:

S6、将外循环装置8的冷却液注入端接入所述注液孔,冷却液回收端接入所述出液孔,所述外循环装置8通过所述注液孔和出液孔对所述储液腔3循环注入冷却液。

为了让所述储液腔3内的冷却液能够通过外循环装置8实现有效循环冷却,本实施的注液通孔5包括注液孔和出液孔,所述外循环装置8的冷却液注入端接入所述注液孔,冷却液回收端接入所述出液孔,所述外循环装置8通过所述注液孔和出液孔循环抽取所述储液腔3内的冷却液,从而加快所述储液腔3内的冷却液的冷却速度。

值得注意的是,本实施例通过外置外循环装置8的方式来加快所述储液腔3内的冷却液的冷却速度,当然,在其他优选方式中,所述储液腔3内的冷却液封存在所述储液腔3内。具体地,在向所述储液腔3内注入冷却液后,可以通过堵孔的方式封闭所述注液通孔5,以实现冷却液在所述储液腔3内的密封存储。

结合图1-图7,本发明的散热型PCB2内部具有储液腔3和导热区域211,散热焊盘7通过导热材料6与储液腔3和导热区域211共同构成热传导路径,使得焊接在散热焊盘7上的发热元器件在工作时产生的热量能够通过上述热传导路径迅速转移,有效避免因发热元器件的温度过热而导致散热型PCB2失效,有效提升可靠性。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 一种PCB上的条码制作方法

- 具有指定散热层的多层PCB制作方法和多层PCB

- 埋置型PCB板及埋置型PCB板的制作方法