一种高精度喷吹矿用分选系统及分选方法

文献发布时间:2023-06-19 18:30:43

技术领域

本申请涉及矿物分选设备技术领域,尤其是涉及一种高精度喷吹矿用分选系统及分选方法。

背景技术

在开采原矿时,不可避免地会有一些废石夹杂在矿石中,使得矿石的纯度降低,因此需要对矿石进行筛选,通常都是通过干选法将矿石与废石分开,矿物经过传送带运输至采图设备处,将采集的图片传输至计算机,并通过人工智能分析技术对图像进行识别分类,再将分类信息传输至喷吹机构,由喷吹机构将矿石和废石分选至不同的储物槽内,但是在喷选过程中存在喷选误差的情况。

相关技术中的智能分选设备包括运输皮带、识别模块、喷吹装置,运输皮带用于接收输入的矿物,并对矿物进行运输;识别模块设置在运输皮带上,用于识别运输皮带运输的矿物特性,以根据识别结果控制喷吹装置执行喷吹;喷吹装置设置在运输皮带输出矿物的一侧;喷吹装置包括喷嘴、阀板组件,且喷嘴设置为单排,阀板组件包括阀座和设置在阀座上的电磁阀,阀座用于支撑喷嘴并与喷嘴相连接,一个电磁阀对应一个喷嘴设置,以确保拼接的阀座能够针对每个喷嘴孔供应高压气体,喷嘴对矿物喷气以实现矿物分选;但是相关技术中的智能分选设备中的喷嘴单排设置,且一个喷嘴对应一个电磁阀,导致喷嘴与喷嘴之间的距离较大,在矿物颗粒较小时,容易出现漏喷或喷吹不准确的情况,从而使得矿物分选的效果不好。

因此上述相关技术中的智能分选设备在分选矿石和废石时,存在有漏喷或喷吹不准确,导致矿物分选的效果不好。

发明内容

为了提升喷吹矿物的精度、改善矿物的分选效果,本申请提供一种高精度喷吹矿用分选系统及分选方法。

第一方面,本申请提供的一种高精度喷吹矿用分选系统采用如下的技术方案:

一种高精度喷吹矿用分选系统,包括机架以及设置在机架上的喷吹机构,所述喷吹机构包括喷气孔基座和喷嘴基座,所述喷气孔基座和所述喷嘴基座相连接,所述喷气孔基座上开设有多个气源孔,所述喷嘴基座上开设有单排或多排喷气孔,所述气源孔与所述喷气孔之间设置有气源管道,所述气源孔与所述喷气孔之间通过所述气源管道相连接,相邻所述气源管道成一定夹角交错设置以减小相邻所述气源管道之间的距离,从而使相邻所述喷气孔之间的距离减小。

基于上述技术方案,由于气源管道成一定夹角交错设置,使得喷气孔的分布更加密集,相邻喷气孔之间的距离更小,从而更加精确的对矿物进行喷吹;气源孔和气源管道对应喷气孔设置,气源孔的气体通过喷气孔喷出,使得矿物能够稳定的被喷吹分选,提升喷吹矿物的精度,改善矿物分选的效果。

优选的,高精度喷吹矿用分选系统还包括皮带输送机构,所述皮带输送机构用于输送矿物;所述皮带输送机构驱动矿物运动以形成X轴输送方向,与X轴输送方向相垂直的为Y轴方向和Z轴方向,Z轴方向为与所述皮带输送机构相垂直的方向,沿Z轴方向的相邻喷气孔之间的距离小于所述皮带输送机构上沿X轴输送方向的相邻矿物之间的距离,沿Y轴方向的相邻喷气孔之间的距离小于所述皮带输送机构上沿Y轴方向的相邻矿物之间的距离。

基于上述技术方案,沿Y轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿Y轴方向的相邻矿物之间的距离,沿Z轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿X轴输送方向的相邻矿物之间的距离,从而避免出现误喷导致矿石和废石分选错误的情况。

优选的,沿Y轴方向的相邻喷气孔之间的距离大于矿物的直径。

基于上述技术方案,沿Y轴方向的相邻喷气孔之间的距离大于矿物的直径,使得喷气孔可准确地喷至矿物上,避免出现喷不中矿物的情况。

优选的,所述喷气孔与所述气源管道和所述气源孔一一对应设置。

基于上述技术方案,在气源管道交错设置的情况下,相邻气源管道之间距离减小,使得单排设置的喷气孔之间的距离减小,排布更密集,喷气时的精度更准确。

优选的,所述气源孔与所述气源管道一一对应设置,一个所述气源管道对应多个所述喷气孔。

基于上述技术方案,一个气源管道对应多个喷气孔设置,多个喷气孔对应同一矿物,以便于把矿物稳定的喷飞。

优选的,所述机架上依次设置有抖料机构和斜坡滑道,所述抖料机构用于抖动矿物以使矿物分散,所述斜坡滑道的一端与所述抖料机构相连接,所述斜坡滑道的另一端与所述皮带输送机构相连接,所述皮带输送机构的传输速度高于矿物到达所述斜坡滑道出料端时的速度,矿物到达所述斜坡滑道出料端时的速度高于矿物到达所述抖料机构出料端时的速度。

基于上述技术方案,在重力和摩擦力的作用下,进入斜坡滑道的矿物获得一个加速度,通过加速度使得前后相邻的矿物之间的距离增大,从而改善矿物堆积的情况,矿物到达斜坡滑道与皮带输送机构的连接处时,矿物的运动速度小于皮带输送机构的速度,使得相邻矿物之间的距离再次增大,在计算机做图像处理分析时,避免因相邻矿物之间距离太小而难以将单个矿物ROI分割出来的情况。

优选的,所述抖料机构包括同步电机和震动抖料盘,所述震动抖料盘相对水平面倾斜设置,所述震动抖料盘的出料端低于所述震动抖料盘的进料端;所述同步电机与所述震动抖料盘相连接,所述同步电机用于驱动所述震动抖料盘抖动以使矿物分散。

基于上述技术方案,同步电机驱动震动抖料盘震动,震动抖料盘的震动使得粘合在一起的矿物分散开,由于震动抖料盘相对水平面倾斜设置,在重力作用下使得矿物获取沿斜面倾斜向下的速度,以便于矿物从震动抖料盘运动至斜坡滑道上。

优选的,所述斜坡滑道包括底盘和导料板,所述底盘与所述导料板相连接,所述底盘相对水平面倾斜,所述斜坡滑道的出料端低于所述斜坡滑道的进料端,所述导料板位于所述底盘的两侧,所述导料板由所述斜坡滑道的进料端至所述斜坡滑道的出料端的间距逐渐减小。

基于上述技术方案,导料板由斜坡滑道的进料端至斜坡滑道的出料端的间距逐渐减小,矿物从较大的矿物输送滑道运动至较小的矿物输送滑道,使得矿物与皮带输送机构的边缘具有一定的距离,防止矿物运动至皮带输送机构外,避免矿物与皮带输送机构的边缘摩擦而导致相邻矿物之间的距离减小的情况。

第二方面,本申请提供一种高精度喷吹矿用分选方法,采用如下的技术方案:

一种高精度喷吹矿用分选方法,采用高精度喷吹矿用分选系统,该高精度喷吹矿用分选方法包括以下步骤:

抖动矿物,抖料机构将矿物抖动散开;

拉开矿物距离,斜坡滑道倾斜设置,矿物从斜坡滑道的进料端运动至斜坡滑道的出料端;

矿物输送,皮带输送机构带动矿物运动,皮带输送机构的运输速度大于斜坡滑道出料端的速度,拉开相邻矿物间的距离;

采集图像,X射线机构对皮带输送机构上的矿物进行图像采集,并对矿物成分进行分析处理,分析识别出需要排出的矿物,并将矿物的位置信息传递至喷吹机构;

矿物分选,根据X射线机构传递的信息,气体依次通过气源孔、气源管道和喷气孔,由喷气孔喷出气体对矿物进行分选。

基于上述技术方案,抖料机构抖动矿物,使得矿物得到分散,矿物经过斜坡滑道加速向下拉开相邻矿物之间的距离,皮带机的速度大于矿物运动至斜坡滑道出料端的速度,使得相邻矿物之间的距离拉开,相邻矿物之间的距离拉开以便于X射线机构对矿物的检测,在计算机做图像处理分析时,避免因相邻矿物之间距离太小而难以将单个矿物ROI分割出来的情况;皮带输送机构传输矿物运动至X射线机构处,X射线机构对矿物进行图像采集,图像经计算机系统计算后,将矿物的成分及矿物的位置信息转化为喷吹机构的执行程序,喷吹机构对矿石和废石进行分选;由于一个气源孔和一个气源管道对应一个或多个喷气孔,可使得喷气孔之间的距离减小,从而精确喷吹位置,避免出现漏喷或喷不准的情况。

优选的,沿Y轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿Y轴方向的相邻矿物之间的距离,沿Z轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿X轴方向的相邻矿物之间的距离,当矿物运动至气源管道中间位置处,该气源管道所对应的一个或多个喷气孔对矿物进行喷吹,当矿物运动至相邻气源管道中间时,相邻气源管道所对应的一个或多个喷气孔同时对矿物进行喷吹。

基于上述技术方案,沿Y轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿Y轴方向的相邻矿物之间的距离,沿Z轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿X轴方向的相邻矿物之间的距离,从而避免喷吹机构出现误喷,使得相邻矿物之间出现误喷的情况;矿物运动至气源管道的中心位置时,气源管道对应的喷气孔对矿物进行喷吹,在矿物运动至相邻气源管道中间时,相邻气源管道所对应的一个或多个喷气孔同时对矿物进行喷吹,使得矿物更稳定地被喷吹至准确位置处。

综上所述,本申请包括以下至少一种有益技术效果:

1.气源管道成一定角度交错设置,使得多个喷气孔的分布更加密集,相邻喷气孔之间的距离更小,从而更加精确的对矿物进行喷吹,气源管道可对应一个或多个喷气孔,可根据实际情况改进气源管道对应喷气孔的数量,以使矿物稳定的被吹飞;

2.沿Y轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿Y轴方向的相邻矿物之间的距离,沿Z轴方向的相邻喷气孔之间的距离小于皮带输送机构上沿X轴输送方向的相邻矿物之间的距离,从而避免出现误喷导致矿石和废石分选错误的情况;

3.沿Y轴方向的相邻喷气孔之间的距离大于矿物的直径,使得喷气孔可准确地喷至矿物上,避免出现喷不中矿物的情况。

附图说明

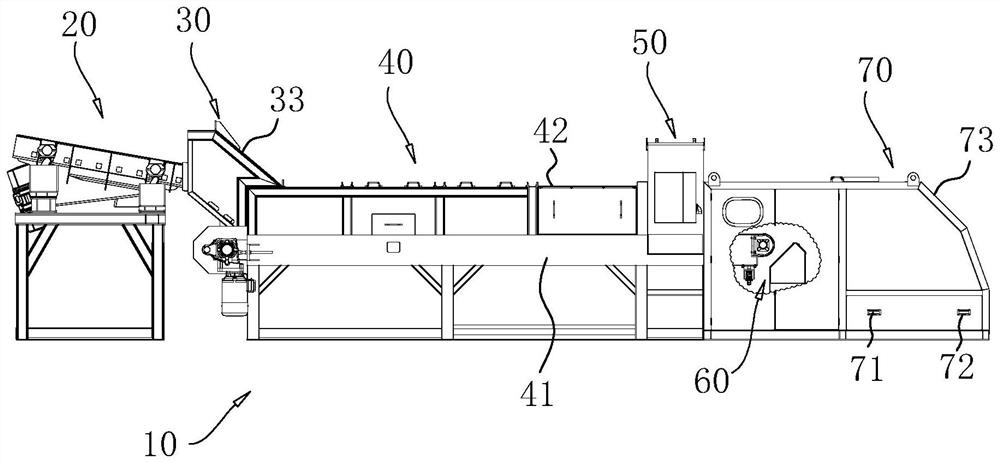

图1绘示了本申请实施例的高精度喷吹矿用分选系统的整体结构示意图;

图2绘示了本申请实施例的高精度喷吹矿用分选系统中喷吹机构的结构示意图;

图3绘示了本申请实施例的高精度喷吹矿用分选系统中喷吹机构的部分结构示意图,主要用于体现喷吹部分的结构;

图4绘示了本申请实施例的高精度喷吹矿用分选系统中喷吹机构的部分结构示意图,主要用于体现喷气孔的结构;

图5绘示了图3不同视角的结构示意图;

图6绘示了本申请实施例的高精度喷吹矿用分选系统中抖料机构的结构示意图;

图7绘示了本申请实施例的高精度喷吹矿用分选系统的部分结构示意图,主要用于体现抖料机构与斜坡滑道的连接结构。

附图标记说明:10、机架;20、抖料机构;21、震动抖料盘;22、震动臂;221、震动臂本体;222、第一震动臂;223、第二震动臂;23、同步电机;30、斜坡滑道;31、底盘;32、导料板;33、防护外罩;40、皮带输送机构;41、皮带机;42、皮带机外罩;50、X射线机构;60、喷吹机构;61、喷气孔基座;611、底板;612、侧板;613、第一侧板;614、第二侧板;615、第三侧板;62、喷嘴基座;63、气源孔;631、第一气源孔;632、第二气源孔;64、喷气孔;641、第一喷气孔;642、第二喷气孔;65、气源管道;651、第一气源管道;652、第二气源管道;66、喷气管道;67、安装箱;70、回收仓;71、矿石接收槽;72、废石接收槽;73、防尘外罩。

具体实施方式

以下结合附图1-7对本申请作进一步详细说明。

第一方面,本申请提供一种高精度喷吹矿用分选系统。

参照图1,高精度喷吹矿用分选系统包括机架10以及依次设置在机架10上的抖料机构20、斜坡滑道30、皮带输送机构40、X射线机构50、喷吹机构60和回收仓70,抖料机构20将矿物分散,矿物经过斜坡滑道30运动至皮带输送机构40上,X射线机构50对皮带输送机构40上的矿物进行信息采集,并对矿物进行成分分析,将矿物的位置信息传递给喷吹机构60,喷吹机构60对矿物进行分选,将矿石和废石分开。

参照图2和图3,喷吹机构60包括安装箱67,安装箱67上开设有安装槽,喷气孔基座61和喷嘴基座62设置在安装槽内,喷嘴基座62设置在喷气孔基座61的中间位置,喷气孔基座61包括底板611和侧板612,底板611与侧板612相连接,侧板612包括第一侧板613和第二侧板614,第一侧板613与第二侧板614相连接,第一侧板613和第二侧板614之间设置在远离喷嘴基座62的一侧,第一侧板613和第二侧板614上均设置有多个气源孔63,第一侧板613上的气源孔63为第一气源孔631,第二侧板614上的气源孔63为第二气源孔632,第二气源孔632设置在相邻的第一气源孔631的中间位置处。

参照图1,矿物在皮带输送机构40上的输送方向为X轴输送方向,其中与皮带输送机构40相垂直的方向为Z轴方向,另一个与X轴输送方向相垂直的方向为Y轴方向。

参照图1和图4,喷嘴基座62上开设有多个喷气孔64,位于上方的喷气孔64为第一喷气孔641,位于第一喷气孔641下方的喷气孔64为第二喷气孔642,第一喷气孔641和第二喷气孔642均沿Y轴方向设置,第一喷气孔641和第二喷气孔642相平行设置,沿Z轴方向相邻的第一喷气孔641与第二喷气孔642之间的距离小于相邻矿物前后之间的距离,相邻第一喷气孔641和相邻第二喷气孔642之间的距离相同,且均小于相邻矿物左右之间的距离,避免第一喷气孔641和第二喷气孔642出现误喷,从而导致矿物分选出现失误的情况。

参照图3、图4和图5,在本实施例中,喷气孔64与气源孔63之间设置有气源管道65,气源管道65包括多个第一气源管道651和多个第二气源管道652,第一气源孔631与第一气源管道651相连接,第二气源孔632与第二气源管道652相连接,第一喷气孔641和第二喷气孔642上均连接有喷气管道66,第一气源管道651与两个第一喷气孔641和两个第二喷气孔642上的喷气管道66相连通,第二气源管道652与相邻的两个第一喷气孔641和两个第二喷气孔642上的喷气管道66相连通,使得相邻喷气孔64之间的距离足够小,从而精确喷吹机构60对矿物的喷吹精度;其中第一气源管道651和第二气源管道652之间成一定角度,该角度的范围在10°~80°之间。在一些其他实施例中,喷气孔64也可设置为单排或两排以上的数量,一个气源管道65也可对应一个喷气孔64或多个喷气孔64设置。

参照图2和图3,侧板612包括第三侧板615,第三侧板615设置在靠近喷嘴基座62的一侧,第三侧板615上开设有连通孔,以便于气源管道65的连通。矿物的直径大于相邻第一喷气孔641之间的距离,避免喷气孔64吹不中矿物的情况。在矿物运动至第一气源管道651或第二气源管道652中间位置处时,第一气源管道651或第二气源管道652对应的两个第一喷气孔641和两个第二喷气孔642喷气对矿物进行分选;在矿物运动至第一气源管道651和第二气源管道652中间位置时,第一气源管道651对应的两个第一喷气孔641和两个第二喷气孔642与第二气源管道652对应的两个第一喷气孔641和两个第二喷气孔642共同喷气对矿物进行分选。

参照图6和图7,抖料机构20包括震动抖料盘21、四组震动臂22和两组同步电机23,震动抖料盘21通过震动臂22与机架10相连接,同步电机23与震动抖料盘21固定连接,用以驱动震动抖料盘21震动。震动抖料盘21沿水平面倾斜设置,震动抖料盘21的一端设置有开口,该开口为矿物的出料端,震动抖料盘21的进料端高于震动抖料盘21的出料端,以便于为矿物提供速度,使得矿物运动至斜坡滑道30内。

参照图6,震动臂22包括震动臂本体221、第一震动臂222和第二震动臂223,震动臂本体221固定连接在震动抖料盘21的侧边,第一震动臂222转动连接在震动臂本体221和第二震动臂223之间,第一震动臂222的下端与第二震动臂223的上端转动连接,第二震动臂223的下端与机架10转动连接,通过第一震动臂222和第二震动臂223之间的上下摆动,使得震动抖料盘21上下抖动,从而将震动抖料盘21上的矿物分开,可调整同步电机23的转速和震动臂22的震动频率,从而适用于不同大小的矿物,以便于各种矿物的平铺。

参照图7,斜坡滑道30包括底盘31,底盘31设置在抖料机构20和皮带输送机构40之间,底盘31的进料端与震动抖料盘21固定连接,底盘31的进料端高于底盘31的出料端,在重力和摩擦力的作用下,矿物加速下滑使得相邻矿物之间的距离拉开。

参照图7,底盘31上设置有两个导料板32,两个导料板32与底盘31的两侧固定连接,两个导料板32之间的距离从进料端至出料端逐渐减小,在矿物运动至皮带输送机构40上时,矿物远离皮带输送机构40的边缘位置,避免矿物与皮带输送机构40的边缘位置的摩擦导致相邻矿物之间的距离减小的情况。底盘31和导料板32上套设有防护外罩33,防护外罩33与底盘31固定连接,避免矿物从斜坡滑道30上飞出,同时防护外罩33可防止尘土向外扩散。

参照图1,皮带输送机构40包括皮带机41和皮带机外罩42,皮带机41与机架10固定连接,皮带机41与水平面相平行设置,皮带机41设置在斜坡滑道30和喷吹机构60之间,皮带机41用于传输矿物。皮带机外罩42套设在皮带机41上,皮带机外罩42可防止尘土向外扩散。皮带机41的传输速度大于矿物运动至斜坡滑道30的出料端的速度,使得相邻矿物之间的距离增大,避免因相邻矿物距离过小导致X射线机构50检测失误的情况发生。

参照图1,X射线机构50固定设置在皮带机41的出料端,皮带机41的末端穿设过X射线机构50,X射线机构50对矿物进行图像采集,并将图像传送至计算机系统,通过图像处理算法快速识别处矿物的类别,并准确标定矿物的位置,通过系统计算得出喷气孔64的打开以及喷气的时长,并将信号输送给喷吹机构60并执行喷吹分选。

参照图1,回收仓70位于喷吹机构60的后端,回收仓70内设置有矿石接收槽71和废石接收槽72,矿石接收槽71和废石接收槽72相邻设置,喷气孔64将矿物喷吹至矿石接收槽71和废石接收槽72内,以便于储存好矿石和废石。回收仓70上设置有防尘外罩73,防尘外罩73套设在皮带机41后端、喷吹机构60和回收仓70上,防尘外罩73可阻挡尘土向外扩散。

本申请实施例一种高精度喷吹矿用分选系统的实施原理为:同步电机23驱动震动抖料盘21震动将矿物分散,斜坡滑道30倾斜设置,矿物经斜坡滑道30加速向下拉开相邻矿物之间的距离,皮带机41的速度高于矿物运动至斜坡滑道30出料端时的速度,使得相邻矿物之间的距离增大,X射线机构50对矿物进行图像采集,并经由计算机系统进行计算分析,当矿物运动至气源管道的中心位置时,气源管道对应的四个喷气孔对矿物进行喷吹,当矿物运动至相邻气源管道65的中心位置处时,两个气源管道65对应的八个喷气孔64对矿物进行喷吹;同时第一气源孔631和第二气源孔632成一定角度交错设置,以便于气源孔63与喷气孔64的连通,同时相邻喷气孔64之间的距离减小,从而提高喷吹精度,改善矿物分选效果。

第二方面,本申请提供一种高精度喷吹矿用分选方法,采用高精度喷吹矿用分选系统,该高精度喷吹矿用分选方法包括以下步骤:

抖动矿物,同步电机23带动震动抖料盘21震动,震动抖料盘21震动将矿物分开;

拉开矿物距离,矿物经过斜坡滑道30加速向下,同时导料板32将边缘处的矿物转移至远离边缘位置处,再矿物运动至皮带机41上时,避免矿物与皮带机外罩42的边缘摩擦导致相邻矿物之间的距离减小;

矿物输送,皮带机41的速度高于矿物运动至斜坡滑道30出料端时的速度,使得相邻矿物之间的距离拉开,皮带机41带动矿物运输;

采集图像,X射线机构50对矿物进行图像采集,将图像传递至计算机系统,通过计算机系统对图像进行计算并根据矿物的成分和位置信息,将执行程序传输至喷吹机构60;

矿物分选,根据计算机系统的执行程序,当矿物运动至气源管道65的中心位置处时,气源管道65所对应的四个喷气孔64对矿物进行喷吹,当矿物运动至两个气源管道65的中间位置处时,两个相邻气源管道65所对应的八个喷气孔64对矿物进行喷吹,矿物是矿石时,喷吹机构60将矿物喷吹至矿石接收槽71内,矿物是废石时,喷吹机构60将矿物喷吹至废石接收槽72内。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种利用水泥窑协同处置城市生活垃圾的分选系统及其分选方法

- 一种城市垃圾自动分选处理系统及分选方法

- 一种废旧塑料精细分选的方法和分选系统

- 矿用分选喷吹结构

- 一种基于高速IO板卡的X光分选喷吹控制方法、装置及系统