知识与数据混合驱动的液压支架相对位姿虚拟重构方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及液压支架位姿监测领域,具体而言,是一种知识与数据混合驱动的液压支架相对位姿虚拟重构方法。

背景技术

作为综采工作面重要支护设备,液压支架群的稳定可靠运行是实现煤炭安全高效开采的基础。对于实际工况下的液压支架群来说,既要保证单机支护工作的稳定可靠,也要确保群组协同运行的顺序进行。

目前,对于单台液压支架的位姿监测主要集中于对液压支架底座、顶梁、护帮板等主要结构的角度监测,通过安装倾角传感器、行程传感器、陀螺仪等多种接触式传感器进行测量,对于液压支架群的位姿监测,相关学者提出利用多源信息融合技术对多个传感器信息进行融合来实现对液压支架群的位姿监测。

公开号为CN110007309A的“一种掩护式液压支架姿态智能监测系统及其测量方法”利用3轴倾角传感器测量智能监测装置的初始状态,利用其外部的激光雷达进行垂直扫描,利用上位机对数据进行处理最终获得液压支架姿态参数。

公开号为CN113340305A的“一种基于MEMS的液压支架姿态监测方法”通过惯性测量单元和倾角传感器测量液压支架姿态,建立液压支架支护高度求解模型,最终实现液压支架顶梁与底座俯仰角度的精确求解。

公开论文“液压支架相对位姿检测及数据在线显示技术”,建立了基于方向角监测的液压支架相对位姿数学模型,利用方向角监测装置与拉线式传感器组合来求解液压支架相对位姿。

公开论文“基于视觉测量的液压支架位姿检测方法”,通过安装在采煤机上的防爆相机对布置在液压支架上4个LED标识板进行图像采集,利用视觉算法对图像进行解算,最终得到液压支架的位姿。

目前对液压支架单机的位姿研究已经取得了一定的成果,但是,对于液压支架群的监测,如何获取准确可靠的支架位置信息是目前研究的一大难点,并且井下工况复杂,很多传感器无法应用到井下,传感器的安装和信息融合也是一大难题。

发明内容

本发明要解决的技术问题是提供一种知识与数据驱动的液压支架相对位姿虚拟重构方法,从而获得液压支架的支护姿态及相对位置,保证对工作面顶板的稳定支护,为真实井下液压支架群的跟机自动化过程提供监测,并为液压支架的调整和控制提供有效参考。

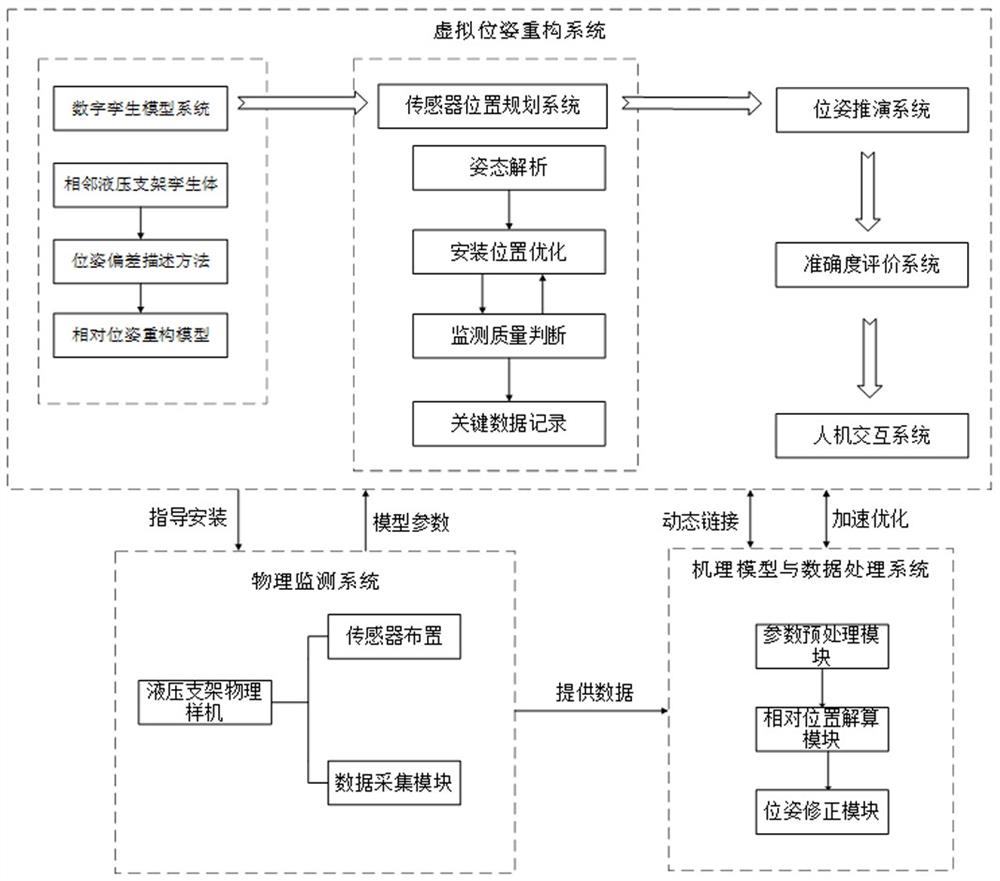

为解决以上技术问题,本发明提供的一种知识与数据混合驱动的液压支架相对位姿虚拟重构方法,包括物理监测系统、机理模型与数据处理系统和虚拟位姿重构系统;

所述的物理监测系统包括传感器和数据采集模块;所述的机理模型与数据处理系统包括参数预处理模块、相对位置解算模块和位姿修正模块;所述的虚拟位姿重构系统包括数字孪生模型系统、传感器位置规划系统、位姿推演系统、人机交互系统和准确度评价系统;

构建液压支架物理样机的数字孪生模型系统,通过传感器位置规划系统指导物理监测系统中传感器的布置;物理监测系统中的传感器的数据通过数据采集模块采集并传入到机理模型与数据处理中,数据经过参数预处理模块修正后作为已知量传入相对位置解算模块进行解算,通过动态链接的方式接将其解算结果实时映射在位姿推演系统中;位姿修正模块对位姿推演系统的结果进行迭代,构建一种知识和数据混合驱动的重构方法;最终在人机交互系统中显示液压支架的位姿信息,在准确度评价系统对推演的液压支架的位姿信息进行误差评定,利用人机交互系统对所有系统进行状态监测。

进一步地,根据传感器位置规划系统在液压支架物理样机上安装传感器,包括激光测距传感器、红外发射器和红外接收矩阵;其中红外接收矩阵由若干个红外接收器组成,基准支架上激光测距传感器的激光束与位姿平面垂直,活动支架上红外发射器与其位姿平面垂直;数据采集模块用于采集激光测距传感器测量的距离信息,采集红外发射器在红外接受矩阵上的高电平信号。

进一步地,所述物理监测系统中,红外接收矩阵的原点与基准支架的坐标系原点重合,两个激光测距传感器在红外接收器矩阵的两测且关于红外接收矩阵原点对称,其激光发射点与红外接收器矩阵的原点在一条直线上,红外发射器与活动支架的坐标原点重合,反光板在活动支架的位置与对应的激光测距传感器在基准支架的位置相同。

进一步地,传感器位置规划系统包括激光测距传感器的最佳位置的确定以及红外接收器矩阵大小的确定,利用Unity3D中的Raycast类来创建射线,其参数包括射线的起点、射线的监测距离以及射线的监测距离,按照实际激光测距传感器的性能来对其参数进行修正使虚拟传感器达到相同的性能,利用RaycastHit类来记录虚拟红外发射器与虚拟红外接收器的交互信息,参数包括是否发射碰撞、碰撞点的位置以及发射点与碰撞点的距离,按照传感器的性能对其参数进行修正;对活动支架运用解析法对其姿态进行解算,利用C#编写协同联动程序,并在基准支架与活动支架的位姿平面内配置相关传感器并模拟液压支架推溜时的工作,通过红外接收矩阵上的落点信息来决定红外接收矩阵的几何尺寸,对激光测距传感器进行监测质量判断,如果监测质量为差,则优化激光测距传感器的位置,直到监测质量为优,将此时激光传感器的位置以及红外接收矩阵的几何尺寸用XML文件记录,为物理监测系统中传感器的安装提供参考。

进一步地,位姿推演系统为基于数据驱动的液压支架重构方法所构成的系统,相对位置解算模块作为输入通过动态链接库与位姿推演系统进行双向交互,通过不断调整虚拟液压支架的位置最终获得液压支架的位姿,其具体为:

①获取经参数预处理模块处理后的基准液压支架上的激光测距传感器的测量数值

②其知识驱动的液压支架重构方法为:利用相对位姿解算模块进行解算,依据基准液压支架上的激光测距传感器的测量数值

具体的计算过程如下:

其中

虚拟活动液压支架的姿态根据测量得到的俯仰角和偏航角以及计算得到的偏航角调整,虚拟活动液压支架的位置在X轴方向的距离为

③其数据驱动的液压支架重构方法为:依据虚拟红外接收端矩阵中的坐标

利用位姿修正模块对其偏差进行判定,具体计算过程如下:

其中

④知识与数据混合驱动的液压支架重构方法为:根据虚拟激光测距传感器测量值

其差值为:

如果

如果

进一步地,准确度评价系统用来评价相对位姿推演系统的推演结果,将活动支架的位置偏差分为三个方向的相对位置偏移可以组合表现为中心距的偏移,因此,虚拟推演产生的相对位姿误差可以通过中心距误差和姿态角误差来表示,对两种误差赋予权重,综合确定相对位姿虚拟重构的误差为:

其中,

重构准确度为:

进一步地,所述数字孪生模型系统包括相邻液压支架数字孪生体、相邻液压支架间位姿偏差描述方法和相对位姿重构模型;

相邻液压支架数字孪生体的模型尺寸由测试所选择的液压支架装配图获得;

相邻液压支架间位姿偏差描述方法是通过构建液压支架局部坐标系,将相邻液压支架间的位姿偏差分为相对位置偏差和相对姿态偏差;相对位姿重构模型利用九轴传感器获得俯仰角和横滚角,利用激光测距传感器和红外对射开关组合来确定液压支架的相对位置偏差和偏航角。

与现有技术相比,本发明具有以下效果:

1、基于液压支架的位姿偏差描述方法,构建了液压支架相对位姿重构模型,使得液压支架相对位姿的重构问题得到简化,提高了在井下实际应用的可行性。

2、本发明提供了一种高效低成本的液压支架位姿重构方法,采用激光测距传感器和红外发射器等非接触式传感器来代替接触式传感器,更能适应井下复杂的工况环境。

3、针对液压支架如何安装传感器的问题,需要考虑到液压支架在实际工作中的支护空间、传感器的安装位置、传感器工作时是否有遮挡、是否容易被落煤砸坏等因素,利用虚拟空间对其进行推演,来获得传感器的最佳位置,构建了传感器位置规划系统,来指导实际中传感器的安装,节省时间和财力。

4、为了解决井下传感设备少、无法获得求解监测点坐标的全部参数的问题,提出了利用激光测距传感器和红外接收矩阵获取的部分信息在Unity3D虚拟环境中通过数据与知识混合驱动的方式进行位姿推演的方法,进而获得相邻液压支架的位姿。

5、通过定义重构准确度来综合评价虚拟重构的效果,构建准确度评价系统,利用构建相对位姿的方式为整个液压支架群的位姿信息的获取提供了理论模型,并为真实综采过程中的位姿监测和移架操作提供参考。

附图说明

此处的附图用来提供对本发明的进一步说明,构成本申请的一部分,本发明的示意性实施例及其说明用来解释本发明,并不构成对本发明的不当限定。

图1为本发明局部坐标系建立示意图;

图2为本发明监测平面示意图;

图3为本发明位姿平面示意图;

图4为本发明红外接收矩阵标定示意图;

图5为本发明位姿解算原理示意图;

图6为本发明系统的原理图。

图中,1-基准支架,2-活动支架,3-激光测距传感器,4-红外发射器,5-红外接收矩阵,6-九轴传感器。

具体实施方式

为了使本领域技术人员更好的理解本发明,以下结合参考附图并结合实施例对本发明作进一步清楚、完整的说明。需要说明的是,在不冲突的情况下,本申请中的实施方式及实施例中的特征可以相互组合。

本发明一种典型的实施方式提供知识与数据混合驱动的液压支架相对位姿虚拟重构方法,以此获得液压支架的支护姿态及相对位置,保证对工作面顶板的稳定支护,为真实井下液压支架群的跟机自动化过程提供监测,并为液压支架的调整和控制提供有效参考。

本实施方式提供的知识与数据驱动的液压支架相对位姿虚拟重构方法,包括:物理监测系统、虚拟位姿重构系统以及机理模型与数据处理系统。

其中,所述的物理监测系统包括传感器和数据采集模块。

其中,所述机理模型与数据处理系统属于基于知识驱动的重构方法。机理模型与数据处理系统包括参数预处理模块、相对位置解算模块和位姿修正模块。

其中,所述的虚拟位姿重构系统包括数字孪生模型系统、传感器位置规划系统、位姿推演系统、人机交互系统和准确度评价系统;位姿推演系统属于基于数据驱动的重构方法。

本实施方式通过构建液压支架物理样机的数字孪生模型系统,通过传感器位置规划系统指导物理监测系统中传感器的布置;物理监测系统中的传感器的数据通过数据采集模块采集并传入到机理模型与数据处理中,数据经过参数预处理模块修正后作为已知量传入相对位置解算模块进行解算,通过动态链接的方式接将其解算结果实时映射在位姿推演系统中;位姿修正模块对位姿推演系统的结果进行迭代,构建一种知识和数据混合驱动的重构方法;最终在人机交互系统中显示液压支架的位姿信息,在准确度评价系统对推演的液压支架的位姿信息进行误差评定,利用人机交互系统对所有系统进行状态监测。

液压支架数字孪生模型拥有与液压支架实体相同的物理模型与属性,通过定义液压支架位姿平面与监测点,将液压支架的相对位姿重构转化为对其位姿平面的重构,利用传感器位置规划系统来确定传感器的最佳安装位置,为所述的物理监测系统中传感器的位置安装提供参考。

采用非接触式的传感器,根据传感器位置规划系统在液压支架物理样机上安装传感器,传感器包括激光测距传感器3、红外发射器4和红外接收矩阵5。其中红外接收矩阵5由若干个红外接收器组成,其外型尺寸由传感器位置规划系统确定,保证基准支架1上激光测距传感器3的激光束与位姿平面垂直,保证活动支架2上红外发射器4与其位姿平面垂直;数据采集模块用来采集激光测距传感器3测量的距离信息,采集红外发射器4在红外接受矩阵上的高电平信号。

传感器的配置具体要求为:红外接收器矩阵的原点与基准支架1的坐标系原点重合,两个激光测距传感器3在红外接收器矩阵的两测且关于红外接收矩阵5原点对称,其激光发射点与红外接收器矩阵的原点在一条直线上,红外发射器4与活动支架2的坐标原点重合,反光板在活动支架2的位置与对应的激光测距传感器3在基准支架1的位置相同。

数字孪生模型系统中,相邻液压支架数字孪生体的模型尺寸由测试所选择的液压支架装配图获得,利用三维建模软件完成液压支架模型并导入到Unity 3D中,给液压支架各部件间配置父子关系并赋予刚体组件和碰撞体组件即可完成虚拟液压支架的基础配置。

其中,相邻液压支架间位姿偏差描述方法通过构建液压支架局部坐标系,将相邻液压支架间的位姿偏差分为相对位置偏差和相对姿态偏差,在局部坐标系中基准支架1为左侧支架,其空间三维坐标原点与基准支架1的底座中心重合,如图1所示,采用左手坐标系,其中

其中,相对位姿重构模型利用九轴传感器6获得俯仰角和横滚角,利用激光测距传感器3和红外对射开关组合来确定液压支架的相对位置偏差和偏航角;将液压支架的对称平面作为监测平面,如图2所示,考虑到液压支架实际支护空间、激光传感器的安装以及保障其稳定的性能,选取△PQN作为液压支架的位姿平面,如图3所示,其中边界点P为:立柱与顶梁的连接销轴与监测平面的交点,边界点Q为:液压支架底座推移油缸安装销轴与监测平面的交点,边界点N为:液压支架底座与后连的杆销轴与监测平面的交点,在基准支架位姿平面内安装激光测距传感器3和红外接收器矩阵,在活动支架2安装红外发射器4和反射板。

传感器位置规划系统包括激光测距传感器3的最佳位置的确定以及红外接收器矩阵几何尺寸的确定,利用Unity3D中的Raycast类来创建射线,其参数包括射线的起点、射线的监测距离以及射线的监测距离,按照实际激光测距传感器3的性能来对其参数进行修正使虚拟传感器达到相同的性能,利用RaycastHit类来记录虚拟红外发射器4与虚拟红外接收器的交互信息,参数包括是否发射碰撞、碰撞点的位置以及发射点与碰撞点的距离,按照传感器的性能对其参数进行修正;对活动支架2运用解析法对其姿态进行解算,利用C#编写协同联动程序,并在基准支架1与活动支架2的位姿平面内配置相关传感器并模拟液压支架推溜时的工作,通过红外接收矩阵5上的落点信息来决定红外接收矩阵5的几何尺寸,对激光测距传感器3进行监测质量判断,如果监测质量为差,则优化激光测距传感器3的位置,直到监测质量为优,将此时激光传感器的位置以及红外接收矩阵5的几何尺寸用XML文件记录,为物理监测系统中传感器的安装提供参考。

其中姿态解析主要为液压支架四连杆机构的解析、四连杆机构与顶梁以及四连杆机构与立柱之间的协同解析;红外接收矩阵5几何尺寸的确定方法为:红外接收矩阵5上的落点用Unity3D中Gizmos进行可视化显示,其中较液压支架原点最远的落点的坐标为

人机交互系统利用Unity3D强大的交互能力,可以使多工种、多系统配合使用,并且Unity3D自带的UGUI组件可以将数据可视化,预留活动支架2重构信息显示结果、物理监测系统的数据面板、位姿修正模块解算面板以及重构准确度显示面板位置,将各个系统解算的结果接入面板预留位置,提供实时监测并方便故障盘查。

所述的参数预处理模块对激光测距传感器3所测的距离信息与红外发射器4的落点位置信息进行处理,处理后的数据进入相对位置解算模块中进行解算,通过动态链接库将其结果接入到位姿推演系统中驱动活动支架2在虚拟空间中进行位姿重构,同时将其重构结果的关键信息通过动态链接库传到位姿修正模块中进行多次修正,实现知识与数据混合驱动液压支架的位姿重构;所述的人机交互系统为各个信息支架提供接口,并实时显示各个系统的工作状态;所述的准确度评价系统将活动支架2的6个自由度的位姿偏差的组合分解成中心矩的偏差以及绕三个坐标轴旋转的角度偏差,进而来描述重构的准确度。

相对具体地,参数预处理模块对激光测距传感器3的距离信息以及九轴传感器6的角度信息进行滤波处理,对红外发射器4在红外接收矩阵5的落点进行标定,经过处理的数据作为已知量传入相对位置解算模块中。

其中,红外发射器4的落点标定,以红外接收矩阵5外型为矩形为例,其具体为:如图4所示,其坐标原点为红外接收矩阵5外型的几何中心,对每个红外接收端进行标记,将每一个红外接受矩阵端的中心作为其坐标点,利用光电效应,红外发射器4在红外接受矩阵端的落点会引起红外接收器的光敏晶体管的变化,进而输出高电平,找到输出高电平的红外接收器,其坐标位置就是红外发射器4的落点位置。

知识与数据混合驱动的液压支架相对位姿虚拟重构方法, 其中位姿推演系统为基于数据驱动的液压支架重构方法所构成的系统,相对位置解算模块作为输入通过动态链接库与位姿推演系统进行双向交互,通过不断调整虚拟液压支架的位置最终获得液压支架的位姿,其具体为:

①获取经参数预处理模块处理后的基准液压支架上的激光测距传感器3的测量数值

②其知识驱动的液压支架重构方法为:如图5所示,利用相对位姿解算模块进行解算,依据基准液压支架上的激光测距传感器的测量数值

具体的计算过程如下:

其中

虚拟活动液压支架的姿态根据测量得到的俯仰角和偏航角以及计算得到的偏航角调整,虚拟活动液压支架的位置在X轴方向的距离为

③其数据驱动的液压支架重构方法为:依据虚拟红外接收端矩阵中的坐标

利用位姿修正模块对其偏差进行判定,具体计算过程如下:

其中

④知识与数据混合驱动的液压支架重构方法为:根据虚拟激光测距传感器3测量值

其差值为:

如果

如果

准确度评价系统用来评价相对位姿推演系统的推演结果,将活动支架2的位置偏差分为三个方向的相对位置偏移可以组合表现为中心距的偏移,因此,虚拟推演产生的相对位姿误差可以通过中心距误差和姿态角误差来表示,对两种误差赋予权重,综合确定相对位姿虚拟重构的误差为:

其中,

重构准确度为:

本发明要求保护的范围不限于以上具体实施方式,对于本领域技术人员而言,本发明可以有多种变形和更改,凡在本发明的构思与原则之内所作的任何修改、改进和等同替换都应包含在本发明的保护范围之内。

- 一种虚实融合的液压支架间相对位姿试验平台及试验方法

- 一种虚实融合的液压支架间相对位姿试验平台及试验方法