润滑脂组合物和滚动轴承

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及润滑脂组合物和封入有该润滑脂组合物的滚动轴承。

背景技术

作为汽车的发动机辅机、电气部件用轴承,主要有电磁离合器用轴承、交流发电机用轴承、导轮用轴承等。

这些轴承中使用的润滑脂组合物要求即使在高温环境下轴承润滑寿命也长并且耐白层剥离性也优良。

作为汽车的发动机辅机、电气部件用轴承中使用的润滑脂组合物,例如专利文献1提出了含有包含烷基二苯基醚的基础油、作为增稠剂的双脲、作为耐剥离添加剂的有机磺酸盐类防锈剂和耐载荷添加剂、以及抗氧化剂的润滑脂组合物。

现有技术文献

专利文献

专利文献1:日本特开2014-84442号公报

发明内容

发明所要解决的问题

电磁离合器用轴承和导轮用轴承为在进水环境下使用的轴承,在进水环境下使用的轴承除了要求耐白层剥离性以外,还要求防锈性。但是,在专利文献1中提出的润滑脂组合物虽然含有防锈剂,但是难以充分地防止在处于进水环境下的轴承中的生锈。因此,希望提高对润滑脂组合物的防锈性。

另外,如果增加防锈剂的配合量或者配合多种防锈剂,则能够期待润滑脂组合物的防锈性的提高,但在此情况下,来自极压剂的反应膜的形成受到阻碍,其结果是,耐白层剥离性容易降低。

即,现状是难以提供兼顾了防锈性和耐白层剥离性的润滑脂组合物。

因此,需要能够抑制白层剥离的发生、并且赋予优良的防锈性的润滑脂组合物。

用于解决问题的方法

本发明人为了应对上述要求而进行了深入研究,发现如果是含有用于抑制白层剥离的发生的特定的极压剂、并且包含特定的三种防锈剂的润滑脂组合物,则在封入到滚动轴承中时,能够抑制该轴承中的白层剥离的发生,并且能够对该轴承赋予优良的防锈性,从而完成了本发明。

本发明的润滑脂组合物是包含基础油、增稠剂、防锈剂和极压剂的润滑脂组合物,其中,

相对于上述润滑脂组合物的整体质量,上述防锈剂包含0.10~10.00质量%的磺酸钙、0.20~10.00质量%的磺酸锌和0.10~10.00质量%的羧酸锌,

相对于上述润滑脂组合物的整体质量,上述极压剂包含2.00~14.00质量%的二烷基二硫代磷酸锌。

本发明的润滑脂组合物包含规定量的二烷基二硫代磷酸锌作为极压剂,因此将该润滑脂组合物用于滚动轴承时,形成由二烷基二硫代磷酸锌形成的反应膜,能够抑制该滚动轴承中的白层剥离的发生。

与此同时,上述润滑脂组合物分别含有规定量的磺酸钙、磺酸锌和羧酸锌作为防锈剂,因此在封入有该润滑脂组合物的滚动轴承中,能够在不阻碍耐白层剥离性的情况下抑制生锈。

在上述润滑脂组合物中,相对于上述润滑脂组合物的整体质量,上述磺酸钙的含量优选为0.30~4.00质量%。

在上述润滑脂组合物中,相对于上述润滑脂组合物的整体质量,上述防锈剂与上述极压剂的合计含量优选为15.00质量%以下。

上述润滑脂组合物还包含抗氧化剂,相对于上述润滑脂组合物的整体质量,上述抗氧化剂优选包含0.50~5.00质量%的萘胺。

本发明的滚动轴承是封入有本发明的润滑脂组合物的滚动轴承。

发明效果

本发明的润滑脂组合物在用于滚动轴承时,能够抑制滚动轴承中的白层剥离的发生,并且能够对滚动轴承赋予优良的防锈性。

本发明的滚动轴承封入有上述润滑脂组合物,因此是不易发生白层剥离且不易生锈的滚动轴承。

附图说明

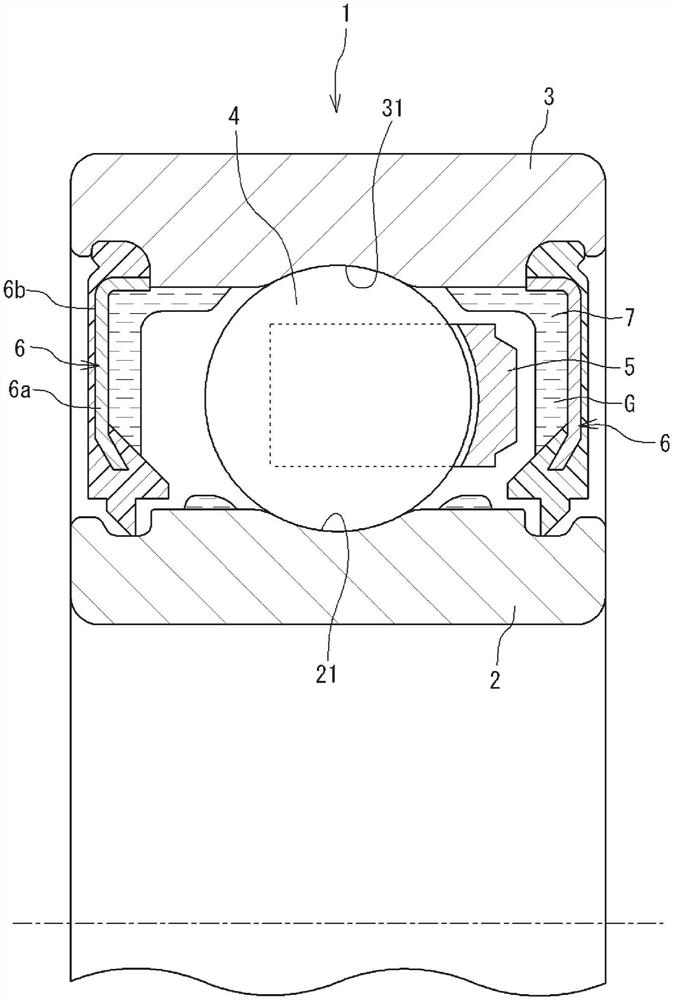

图1为表示本发明的一个实施方式的滚珠轴承的截面图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。

本发明的实施方式的滚动轴承为封入有包含本发明的实施方式的润滑脂组合物的润滑脂的滚珠轴承。

图1为表示本发明的一个实施方式的滚珠轴承的截面图。

滚珠轴承1具有内圈2、设置在该内圈2的径向外侧的外圈3、设置在这些内圈2与外圈3之间的多个作为滚动体的滚珠4、以及保持这些滚珠4的环状的保持器5。另外,该滚珠轴承1在轴向一侧和另一侧各自设置有密封件6。

此外,在内圈2与外圈3之间的环状的区域7封入有包含本发明的实施方式的润滑脂组合物的润滑脂G。

内圈2在其外周形成有滚珠4滚动的内轨道面21。

外圈3在其内周形成有滚珠4滚动的外轨道面31。

滚珠4在内轨道面21与外轨道面31之间夹设有多个,在这些内轨道面21和外轨道面31上滚动。

被封入区域7中的润滑脂G还夹设在滚珠4与内圈2的内轨道面21的接触部位以及滚珠4与外圈3的外轨道面31的接触部位。需要说明的是,润滑脂G以相对于从由内圈2、外圈3和密封件6围成的空间中除去滚珠4和保持器5后的空间的容积占20~40体积%的方式来封入。

密封件6为具备环状的金属环6a和被固定至金属环6a的弹性构件6b的环状构件,径向外侧部被固定至外圈3,径向内侧部的唇前端可滑动接触地安装至内圈2。密封件6防止被封入的润滑脂G向外部泄漏。

这样构成的滚珠轴承1封入有后述的包含本发明的实施方式的润滑脂组合物的润滑脂作为润滑脂G。因此,封入有润滑脂G的滚珠轴承1不易发生白层剥离,并且也不容易生锈。

接着,对构成润滑脂G的润滑脂组合物详细地进行说明。

构成润滑脂G的润滑脂组合物为本发明的实施方式的润滑脂组合物,包含基础油、增稠剂、防锈剂和极压剂。

上述润滑脂组合物含有特定的极压剂,因此能够抑制白层剥离的发生,并且通过含有特定的三种防锈剂,能够避免滚动轴承中的生锈。即,根据上述润滑脂组合物,能够兼顾耐白层剥离性和防锈性。

在封入有润滑脂组合物的滚动轴承中,为了抑制白层剥离的发生,重要的是在轴承旋转时在内圈和外圈的轨道面等可靠地形成由极压剂形成的反应膜。另一方面,为了防止生锈,重要的是在保管时、停止时等轴承非旋转时在内圈和外圈的表面、滚动体的表面上形成由防锈剂形成的致密的吸附膜。

在此,当由防锈剂形成的吸附膜对内圈和外圈的表面、滚动体的表面的密合性过高时,在轴承旋转时也会维持上述吸附膜,有时阻碍内圈和外圈的轨道面等上的来自极压剂的反应膜的形成。在此情况下,耐白层剥离性变得不充分。

与此相对,由本实施方式的润滑脂组合物所含有的特定的三种防锈剂形成的吸附膜与仅使用一种防锈剂的情况相比,对内圈和外圈的表面、滚动体的表面的密合性较弱,在轴承旋转时难以维持吸附膜。因此认为,由上述三种防锈剂形成的吸附膜在轴承旋转时不阻碍来自上述极压剂的反应膜的形成。

认为其理由在于,通过使用本发明的实施方式的润滑脂组合物,能够抑制滚动轴承中的白层剥离的发生,并且能够对滚动轴承赋予优良的防锈性。

作为上述基础油,例如可以列举:烷基二苯基醚(ADE)等醚油、酯油、聚-α-烯烃(PAO)、聚亚烷基二醇、氟油、硅油等。

其中,优选烷基二苯基醚(ADE)。这是因为适合于提供耐白层剥离性优良的润滑脂组合物。

作为烷基二苯基醚,可以使用作为滚动轴承用润滑脂的基础油使用的以往公知的烷基二苯基醚。

在上述基础油为烷基二苯基醚的情况下,烷基二苯基醚的40℃下的基础油运动粘度优选为60mm

另一方面,当上述基础油运动粘度(40℃)小于60mm

上述基础油运动粘度(40℃)更优选为80mm

上述基础油运动粘度为基于JIS K 2283:2000的值。

作为上述增稠剂,可以使用以往公知的增稠剂。作为上述增稠剂,优选双脲。

作为上述双脲,优选由下述式(1)表示的双脲。

R

(式(1)中,R

在上述式(1)中,在R

另外,作为R

上述增稠剂可以由一种双脲构成,但优选两种以上的双脲的混合物。

在上述增稠剂为两种以上的双脲的混合物的情况下,该混合物优选为:上述式(1)中的R

其理由是因为,作为R

由上述式(1)表示的双脲为胺化合物与二异氰酸酯化合物反应而生成的产物。

上述胺化合物为脂肪族胺和/或脂环式胺。

上述脂肪族胺为碳原子数8~18的脂肪族胺,作为具体例,可以列举辛胺、壬胺、癸胺、十一胺、十二胺、十四胺、十六胺、十八胺、油胺等。

作为上述脂环式胺,可以选择环己胺、1-氨基-2-甲基环己烷、1-氨基-3-甲基环己烷、1-氨基-4-甲基环己烷。

作为上述二异氰酸酯化合物,可以选择六亚甲基二异氰酸酯(HDI)、2,4-甲苯二异氰酸酯(2,4-TDI)、2,6-甲苯二异氰酸酯(2,6-TDI)、2,4-TDI与2,6-TDI的混合物、4,4’-二苯基甲烷二异氰酸酯(MDI)。

为了得到由上述式(1)表示的双脲,上述胺化合物和上述二异氰酸酯化合物可以在各种条件下反应,但是为了得到作为增稠剂的均匀分散性高的双脲化合物,优选在基础油中反应。

另外,上述胺化合物与上述二异氰酸酯化合物的反应可以在溶解有胺化合物的基础油中添加溶解有二异氰酸酯化合物的基础油来进行,也可以在溶解有二异氰酸酯化合物的基础油中添加溶解有胺化合物的基础油来进行。

上述胺化合物与二异氰酸酯化合物的反应中的温度和时间没有特别限制,可以采用与通常在这种反应中采用的条件相同的条件。

反应温度优选为25℃~110℃。

从使胺化合物与二异氰酸酯化合物的反应结束的观点、缩短制造时间而高效地进行润滑脂的制造的观点考虑,反应时间优选为0.5小时~2.0小时。

相对于润滑脂组合物的整体质量,上述增稠剂的含量优选为5.00~30.00质量%。

当上述增稠剂的含量过少时,在使用时有时发生润滑脂泄漏,当过多时,在使用润滑脂组合物时有时发生烧粘。

相对于润滑脂组合物的整体质量%,上述增稠剂的更优选的含量为10.00~20.00质量%。

上述润滑脂组合物的技术特征之一在于,含有特定的三种防锈剂。

上述防锈剂为磺酸钙、磺酸锌和羧酸锌。

作为上述磺酸钙,只要是可以配合在润滑脂组合物中作为防锈剂使用的物质,就没有特别限定。

作为上述磺酸钙的具体例,例如可以列举由下述式(2)表示的磺酸钙等。

[R

(式(2)中,R

作为R

相对于润滑脂组合物的整体质量,上述磺酸钙的含量为0.10~10.00质量%。当上述磺酸钙的含量偏离该范围时,即使组合使用三种特定的防锈剂,也难以兼顾防锈性和耐白层剥离性。

相对于润滑脂组合物的整体质量,上述磺酸钙的含量优选为0.30~4.00质量%。在此情况下,润滑脂组合物更理想地兼顾防锈性和耐白层剥离性。

作为上述磺酸锌,只要是能够配合在润滑脂组合物中作为防锈剂使用的物质,就没有特别限定。

作为上述磺酸锌的具体例,例如可以列举由下述式(3)表示的磺酸锌等。

[R

(式(3)中,R

作为上述磺酸锌,优选烷基萘磺酸锌。

相对于润滑脂组合物的整体质量,上述磺酸锌的含量为0.20~10.00质量%。当上述磺酸锌的含量偏离该范围时,即使组合使用三种特定的防锈剂,也难以兼顾防锈性和耐白层剥离性。

相对于润滑脂组合物的整体质量,上述磺酸锌的含量优选为0.50~3.00质量%。在此情况下,上述润滑脂组合物成为更适合兼顾防锈性和耐白层剥离性的润滑脂组合物。

作为上述羧酸锌,只要是可以配合在润滑脂组合物中作为防锈剂使用的物质,就没有特别限定。

作为上述羧酸锌的具体例,例如可以列举:环烷酸锌、松香酸锌、新癸酸锌、辛酸锌、硬脂酸锌、月桂酸锌等。

作为上述羧酸锌,优选环烷酸锌。

相对于润滑脂组合物的整体质量,上述羧酸锌的含量为0.10~10.00质量%。当上述羧酸锌的含量偏离该范围时,即使组合使用三种特定的防锈剂,也难以兼顾防锈性和耐白层剥离性。

相对于润滑脂组合物的整体质量,上述羧酸锌的含量优选为0.10~1.00质量%。在此情况下,上述润滑脂组合物成为更适合兼顾防锈性和耐白层剥离性。

上述防锈剂的总含量的上限优选相对于润滑脂组合物的整体质量为15.00质量%。当上述防锈剂的总含量大于15.00质量%时,有时阻碍抑制白层剥离的反应膜的形成。

上述极压剂为二烷基二硫代磷酸锌(以下也称为ZnDTP)。

作为上述ZnDTP,可以使用以往公知的ZnDTP。

作为上述ZnDTP的具体例,例如可以列举由下述式(4)表示的化合物等。

(式(4)中,R

作为上述ZnDTP,优选仅使用一种上述式(4)中R

相对于润滑脂组合物的整体质量,上述极压剂的含量为2.00~14.00质量%。

当上述极压添加剂的含量小于2.00质量%时,有时不能确保充分的耐白层剥离性。另一方面,即使上述极压添加剂的含量大于14.00质量%,与上述极压添加剂的含量为14.00质量%时相比,耐白层剥离性也没有显著提高。

在上述润滑脂组合物中,相对于上述润滑脂组合物的整体质量,上述防锈剂与上述极压剂的合计含量优选为15.00质量%以下。

上述润滑脂组合物优选还含有抗氧化剂。

作为上述抗氧化剂,没有特别限定,可以使用以往公知的抗氧化剂。

作为上述抗氧化剂,优选胺类抗氧化剂,更优选萘胺。使用萘胺作为抗氧化剂的润滑脂组合物的高温下的耐烧粘性特别良好。

作为上述萘胺的具体例,可以列举:1-萘胺、苯基-1-萘胺、N-萘基-(1,1,3,3-四甲基丁基苯基)-1-胺、烷基苯基-1-萘胺、对辛基苯基-1-萘胺、对壬基苯基-1-萘胺、对十二烷基苯基-1-萘胺、苯基-2-萘胺和N-[4-(1,1,3,3-四甲基丁基)苯基]-1-萘胺等。

相对于润滑脂组合物的整体质量,上述抗氧化剂的含量优选为0.50~5.00质量%。

当上述抗氧化剂的含量小于0.50质量%时,有时不能充分得到配合抗氧化剂的效果。另一方面,即使抗氧化剂的含量大于5.00质量%,与上述抗氧化剂的含量为5.00质量%时相比,耐热性也没有显著提高。

在不损害本发明的效果的范围内,上述润滑脂组合物可以还含有适量的耐磨损剂、染料、色相稳定剂、增粘剂、结构稳定剂、金属钝化剂、粘度指数提高剂等添加剂。

本发明的润滑脂组合物可以用于要求润滑脂润滑的部位,优选用作滚动轴承用润滑脂。本发明的润滑脂组合物特别适合作为要求兼顾耐白层剥离性和防锈性的滚动轴承用润滑脂。

因此,包含上述润滑脂组合物的润滑脂优选用作封入在电磁离合器用轴承、导轮用轴承等在进水环境下使用的滚动轴承中的润滑脂。

接着,对上述润滑脂组合物的制造方法进行说明。

上述润滑脂组合物的制造例如可以通过如下方法进行:首先制备基础油与增稠剂的混合物,然后在所得到的混合物中投入上述规定的防锈剂和极压剂以及根据需要含有的抗氧化剂等各种添加剂,用三辊磨机进行搅拌,使各成分分散。

本发明不限于上述实施方式,也可以通过其它实施方式实施。

本发明的实施方式的滚动轴承不限于封入有本发明的实施方式的润滑脂组合物的滚珠轴承,上述滚动轴承只要是封入有本发明的实施方式的润滑脂组合物的滚动轴承,则也可以为使用滚珠以外的滚动体作为滚动体的针形轴承、滚子轴承等其它滚动轴承。

实施例

接着,根据实施例对本发明更详细地进行说明,但是本发明不仅仅限于这样的实施例。

在此,制备多种润滑脂组合物,评价各润滑脂组合物的特性。将各润滑脂组合物的组成和评价结果示于表1。

在实施例/比较例中使用以下的原料。

[基础润滑脂原料]

■二异氰酸酯化合物:4,4’-二苯基甲烷二异氰酸酯

■胺化合物A(脂环式胺):环己胺

■胺化合物B(脂肪族胺):十八胺

■基础油:ADE(40℃下的基础油运动粘度=103mm

[添加剂]

■防锈剂A(磺酸钙):产品名BRYTON C-400C(CHEMTURA CORPORATION公司制造,使用含有26质量%的磺酸钙作为有效成分的防锈剂)

■防锈剂B(磺酸锌):产品名NA-SUL ZS-HT(KING INDUSTRIES公司制造,使用含有35质量%的磺酸锌作为有效成分的防锈剂)

■防锈剂C(羧酸锌):产品名DAILUBE Z-310(DIC株式会社制造,使用含有20质量%的环烷酸锌作为有效成分的防锈剂)

■极压剂A(二烷基二硫代磷酸锌):

产品名LUBRIZOL 1395(日本路博润株式会社制造,使用含有84质量%的二烷基二硫代磷酸锌作为有效成分的极压剂)

■极压剂B(二烷基二硫代磷酸锌):

产品名LUBRIZOL 677A(日本路博润株式会社制造,使用含有93质量%的二烷基二硫代磷酸锌作为有效成分的极压剂)

■抗氧化剂(萘胺):产品名IRGANOX L06(BASF日本株式会社制造,使用含有100质量%的N-[4-(1,1,3,3-四甲基丁基)苯基]-1-萘胺作为有效成分的抗氧化剂)

(基础润滑脂的制造)

(1)在以基础油含量为77.00质量%的方式准备的ADE的一半量的ADE中,以增稠剂含量为23.00质量%的方式混合增稠剂原料的胺化合物(脂环式胺:脂肪族胺=5:1),加热至70℃~80℃使其溶解,制备溶液A。

(2)与溶液A的制备分开,在以基础油含量为77.00质量%的方式准备的ADE的一半量的ADE中以增稠剂含量为23.00质量%的方式混合增稠剂原料的二异氰酸酯化合物,加热至70℃~80℃使其溶解,制备溶液B。

(3)在搅拌上述溶液B的同时,向其中缓慢地添加上述溶液A。在添加后在100℃~110℃下保持30分钟。然后,升温至160℃~180℃,然后冷却,将所得物作为基础润滑脂。基础润滑脂的基础油含量为77.00质量%,增稠剂含量为23.00质量%。

通过按照JIS K 2220:2013-7的方法测定基础润滑脂的混合稠度(60W)。上述基础润滑脂的混合稠度以NLGI稠度等级计为No.5。

(实施例1)

向基础润滑脂中以成为表1所示的含量的方式添加ADE(与基础润滑脂的基础油合计为69.70质量%)、BRYTON C-400C(2.00质量%)、NA-SUL ZS-HT(4.00质量%)、DAILUBEZ-310(0.80质量%)、LUBRIZOL 1395(4.00质量%)、LUBRIZOL 677A(2.00质量%)、IRGANOXL06(2.00质量%),使用混合器进行混合,然后利用三辊磨机进行分散,由此得到润滑脂组合物。

(实施例2)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为72.70质量%)、LUBRIZOL 1395(2.00质量%)、LUBRIZOL 677A(1.00质量%)的添加量以外,通过与实施例1相同的方法制备润滑脂组合物。

(实施例3)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为68.50质量%)、BRYTON C-400C(5.00质量%)、NA-SUL ZS-HT(3.00质量%)、DAILUBE Z-310(3.00质量%)和LUBRIZOL 1395(2.00质量%)、LUBRIZOL 677A(1.00质量%)的添加量以外,通过与实施例1相同的方法制备润滑脂组合物。

(实施例4)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为66.50质量%)、NA-SUL ZS-HT(5.00质量%)的添加量以外,通过与实施例3相同的方法制备润滑脂组合物。

(比较例1)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为78.70质量%)、BRYTON C-400C(未配合)、NA-SUL ZS-HT(1.00质量%)和LUBRIZOL 1395(1.33质量%)、LUBRIZOL 677A(0.67质量%)的添加量以外,通过与实施例1相同的方法制备润滑脂组合物。

(比较例2)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为77.70质量%)、BRYTON C-400C(2.00质量%)和NA-SUL ZS-HT(未配合)的添加量以外,通过与比较例1相同的方法制备润滑脂组合物。

(比较例3)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为78.50质量%)、BRYTON C-400C(1.00质量%)和DAILUBE Z-310(未配合)的添加量以外,通过与比较例1相同的方法制备润滑脂组合物。

(比较例4)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为74.70质量%)、LUBRIZOL 1395(4.00质量%)、LUBRIZOL 677A(2.00质量%)的添加量以外,通过与比较例1相同的方法制备润滑脂组合物。

(比较例5)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为74.70质量%)、BRYTON C-400C(1.00质量%)和LUBRIZOL 1395(4.00质量%)、LUBRIZOL 677A(2.00质量%)的添加量以外,通过与比较例2相同的方法制备润滑脂组合物。

(比较例6)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为74.50质量%)、LUBRIZOL 1395(4.00质量%)、LUBRIZOL 677A(2.00质量%)的添加量以外,通过与比较例3相同的方法制备润滑脂组合物。

(比较例7)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为77.50质量%)、DAILUBE Z-310(未配合)和LUBRIZOL 1395(2.00质量%)、LUBRIZOL 677A(1.00质量%)的添加量以外,通过与比较例2相同的方法制备润滑脂组合物。

(比较例8)

除了以成为表1所示的含量的方式改变ADE(与基础润滑脂的基础油合计为76.70质量%)、BRYTON C-400C(2.00质量%)的添加量以外,通过与比较例1相同的方法制备润滑脂组合物。

(润滑脂组合物的评价)

对实施例1~4和比较例1~8中制备的润滑脂组合物进行评价。需要说明的是,实施例1~4和比较例1~8中制备的润滑脂组合物的混合稠度以NLGI稠度等级计为No.2~3。将结果示于表1。

表1所示的各性能的评价方法如下所述。

(防锈性)

使封入有空间容积的33体积%的润滑脂组合物和0.8ml的1重量%盐水的、型号:6202/1B2RM(轴承内径:直径15mm、轴承外径:直径35mm、轴承宽度:13mm的两密封件深槽滚珠轴承)的轴承成为与滚动轴承的中心轴在水平方向上一致的状态,在40℃气氛下静置120小时。然后,目视确认在内圈和外圈的轨道中有无生锈。将结果示于表1。

(评价基准)

〇:在内圈和外圈的轨道中无生锈

×:在内圈和外圈的轨道中的任一者或两者有生锈

(耐白层剥离性)

在型号:62022RM(标称编号6202的两密封件轴承)的轴承中填充规定量(相对于由内圈、外圈和密封件包围的空间中除去滚珠和保持器后的空间的容积为35体积%)的实施例和比较例中制备的润滑脂组合物,然后,将填充有润滑脂组合物的轴承设置在轴承旋转试验机中。

然后,在下述条件下使轴承的内圈旋转。

温度:室温

径向载荷:1.5kN

转速:

加速时间:30秒

减速时间:30秒

时间:16小时

在轴承旋转试验后,利用X射线光电子能谱(XPS)分析装置在下述条件下测定形成在轴承的滚珠的表面上的来自极压剂的反应膜的厚度,按照下述基准进行评价。将结果示于表1。

作为上述X射线光电子能谱分析装置,使用ULVAC-PHI公司制造的VersaProbeIII。

(测定条件)

溅射气体:Ar

加速电压:2kV

溅射区域:3×3

溅射率:2.32nm/分钟(SiO

分析直径:200μm

分析循环:5次

测定步长:0.125eV

通能:140eV

(评价基准)

〇:反应膜的厚度为5nm以上。

×:反应膜的厚度小于5nm。

由实施例和比较例的结果可知,通过使用本发明的实施方式的润滑脂组合物,能够抑制白层剥离的发生,并且能够对滚动轴承赋予优良的防锈性。

因此,封入有上述润滑脂组合物的滚动轴承不易发生白层剥离,而且也不易生锈。

本申请基于2020年7月6日申请的日本专利申请2020-116496,其内容作为参考并入本说明书中。

符号说明

1:滚珠轴承

2:内圈

3:外圈

4:滚珠

5:保持器

6:密封件

7:区域

G:润滑脂

- 等速接头用润滑脂组合物和封入有该润滑脂组合物的等速接头

- 一种用于发动机轴承装配的润滑脂组合物及其制备方法

- 一种舰船防护用润滑脂组合物及其制备方法

- 驱动装置、成像设备和润滑脂组合物

- 一种低温重载润滑脂组合物及其制备方法

- 润滑脂组合物和封入有该润滑脂组合物的滚动轴承

- 润滑脂组合物、封入了该润滑脂组合物的滚动轴承及万向接头