摩擦元件微织构

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及摩擦构件领域和离合器技术领域,具体涉及摩擦元件微织构。

背景技术

多片离合器是车辆传动系统在换挡变速以及液力-机械模式转换过程中进行控制和功率传递的关键部件,对于汽车的湿式多片离合器,通过对多片离合器的接合与分离过程进行有效可靠的控制,可以改变功率传递路线,实现多档位高效传动,提高车辆行驶机动性。

多片离合器的摩擦元件为摩擦片和钢片,在换档操作中必然要经历短时滑摩过程。若离合器过载或接合异常时也会出现长时滑摩过程,滑摩会导致摩擦元件温度快速升高,但是在摩擦元件高速旋转的情况下,其靠内径位置线速度小,靠近外径位置线速度大,因此在摩擦时,导致外径位置由摩擦生热所产生的热量大于内径位置由摩擦生热所产生的热量,径向上的不均匀温升会使这种环形薄板结构产生平面内弯矩,导致摩擦元件产生内应力以及热翘曲,摩擦元件热翘曲变形会降低多片离合器的接合分离性能,甚至导致传动失效。

目前的多片离合器通常采用从轴内油道向摩擦元件内径喷射润滑油的方式进行冷却,虽然可以降低摩擦元件的整体温度,但这种非均匀冷却方式往往会恶化摩擦元件的径向温度分布。为了降低这种径向非均匀性,就需要深入研究摩擦元件径向温升设计方法,在摩擦元件粉末冶金衬片层设计表面微织构是一种具有可行性的方法,表面微织构技术被广泛应用于改变材料特性和摩擦特性,增加疲劳强度、抗腐蚀、抗磨损、抗生物疏水性和承载能力,在摩擦元件的表面制备微织构,可以改变其平均摩擦系数,减缓磨损,并稳定摩擦过程。

发明内容

有鉴于此,本公开实施例提供一种摩擦元件微织构,至少部分解决现有技术中存在的摩擦元件径向升温不均匀的问题。

本公开实施例提供了一种摩擦元件微织构,包括摩擦元件,所述摩擦元件安装于所述湿式离合器的动力输入轴上,所述摩擦元件为环形结构,所述摩擦元件的表面分布有多个凹槽,所述凹槽的深度小于所述摩擦元件的厚度;多个所述凹槽朝向摩擦元件的垂直投影完全落在所述摩擦元件上且所述凹槽的边缘不重叠。

优选的,所述凹槽的数量沿摩擦元件径向梯度设置。

优选的,多个所述凹槽呈正交分布在所述摩擦元件的表面,相邻凹槽之间的横向间距为c

优选的,多个所述凹槽呈放射状分布于所述摩擦元件的表面,凹槽所在的相邻两条放射线的间隔角度为θ,θ的取值范围是5°-35°,凹槽沿摩擦元件径向的间距为c

优选的,多个所述凹槽沿同心圆排布在所述摩擦元件的表面,凹槽所在的相邻两个同心圆的半径差为c

优选的,所述凹槽为圆柱槽,所述圆柱槽朝向所述摩擦元件的垂直投影为圆形,所述圆柱槽的直径为Φ,Φ的取值范围是1mm-10mm,所述圆柱槽的深度为h

优选的,所述凹槽为方槽,所述方槽朝向所述摩擦元件的垂直投影为矩形,所述方槽的第一条边长为a,a的取值范围是1mm-10mm,所述方槽的第二条边长为b,b的取值范围是1mm-10mm,所述方槽的深度为h

优选的,所述凹槽为正三棱槽,所述正三棱槽朝向所述摩擦元件的垂直投影为正三角形,所述正三棱槽的边长为d,d的取值范围是1mm-10mm,所述正三棱槽的深度为h

本公开实施例中的摩擦元件微织构,包括表面分布有多个凹槽的摩擦元件,凹槽的数量沿摩擦元件径向呈梯度分布,通过本公开的方案,使摩擦元件上不同半径位置的凹槽数量不同,多个凹槽在摩擦元件表面形成微织构,改变了摩擦区域的实际接触面积,改变摩擦元件不同区域的摩擦系数,稳定摩擦过程,进而改善由于不同半径上线速度不同所导致的摩擦产热不均匀的问题,同时凹槽在摩擦过程中能起到储存磨屑的作用,达到减缓磨损、延长摩擦元件寿命的目标。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

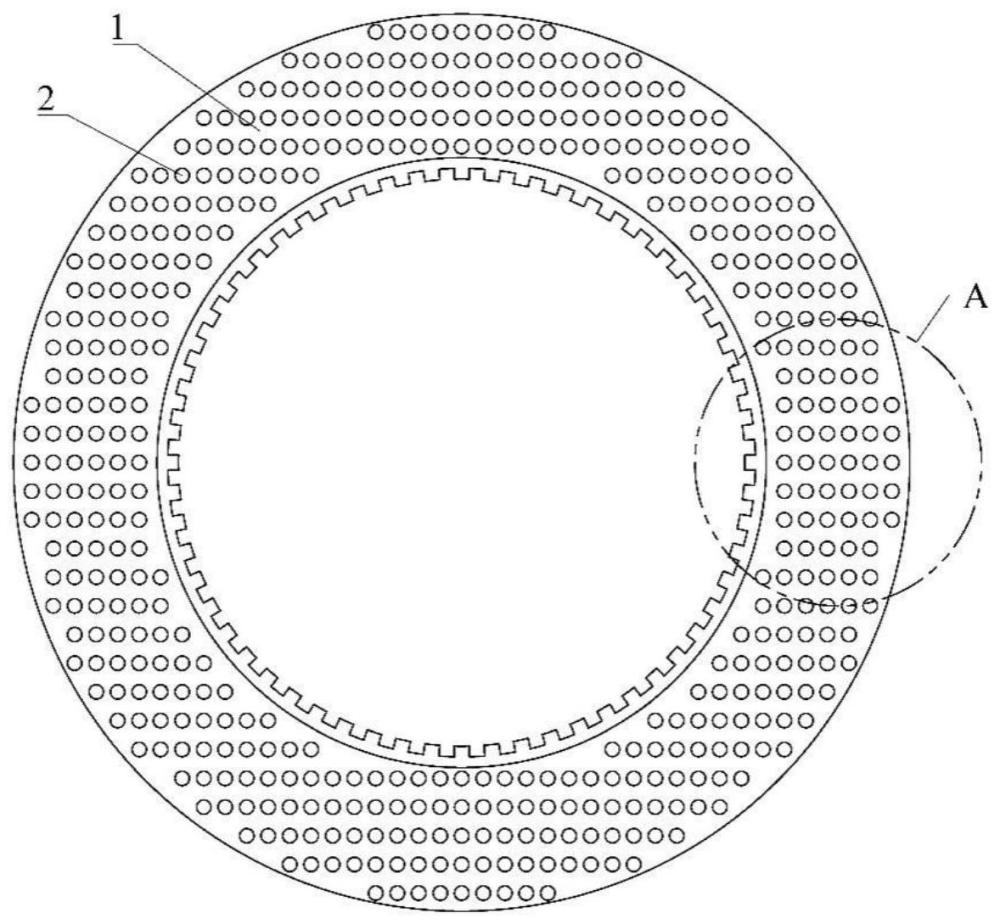

图1为本公开实施例1提供的整体结构示意图;

图2为图1中A处的放大图;

图3为图2中A-A处的剖视图;

图4为本公开实施例1提供的摩擦元件微织构圆柱槽位置示意图;

图5为本公开实施例2提供的整体结构示意图;

图6为图5中B处的放大图;

图7为本公开实施例3提供的整体结构示意图;

图8为图7中D处的放大图;

图9为本公开实施例3提供的不同凹槽密度的结构示意图;

图10为本公开实施例4提供的整体结构示意图;

图11为图10中B-B处的剖视图;

图12为本公开实施例5提供的整体结构示意图;

图13为图12中C-C处的剖视图。

具体实施方式

下面结合附图对本公开实施例进行详细描述。

以下通过特定的具体实例说明本公开的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本公开的其他优点与功效。显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。本公开还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本公开的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

需要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本公开,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本公开的基本构想,图式中仅显示与本公开中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

如图1至图4所示,本发明提供了摩擦元件微织构的实施例1,包括摩擦元件1,摩擦元件1安装于湿式离合器的动力输入轴上,摩擦元件1为环形结构,摩擦元件1的表面分布有多个凹槽2,凹槽2的深度小于摩擦元件1的厚度,即凹槽2的设置不会造成摩擦元件1被贯穿,进而保证了摩擦元件1的结构强度;多个凹槽2朝向摩擦元件1的垂直投影完全落在摩擦元件1上且凹槽2的边缘不重叠,以便于控制单个凹槽2的尺寸精度。

凹槽2的数量沿摩擦元件1径向梯度设置,使摩擦元件1上不同半径位置的凹槽2数量不同,多个凹槽2在摩擦元件1表面形成微织构,改变了摩擦区域的实际接触面积,改变摩擦元件1不同区域的摩擦系数,稳定摩擦过程,进而改善由于不同半径上线速度不同所导致的摩擦产热不均匀的问题,同时凹槽在摩擦过程中能起到储存磨屑的作用,达到减少摩擦元件磨损,提升摩擦元件使用寿命的目标,通过对凹槽2数量的梯度分布设置,对摩擦元件1不同位置的温度进行调整,避免摩擦元件1因各部位温度不均导致变形。

另一方面,在使用润滑油液对摩擦元件1进行润滑时,油液可以存储在凹槽2内,在摩擦过程中提供更好的润滑效果,同时磨损产生的颗粒也能够被收入凹槽2内,从而稳定摩擦过程和减小摩擦元件1的表面磨损。

多个凹槽2呈正交分布在摩擦元件1的表面,相邻凹槽2之间的横向间距为c

凹槽2为圆柱槽,圆柱槽易于加工,能够降低摩擦元件1的生产成本,圆柱槽朝向摩擦元件1的垂直投影为圆形,圆形的边缘受力更加均衡,有利于提升凹槽2的摩擦过程稳定性,圆柱槽的直径为Φ,圆柱槽的深度为h

摩擦元件微织构的实施例2,如图5和图6所示,其与实施例1的区别在于,多个凹槽2呈放射状分布于摩擦元件1的表面,凹槽2所在的相邻两条放射线的间隔角度为θ,θ的取值范围是5°-35°,凹槽2沿摩擦元件1径向的间距为c

摩擦元件微织构的实施例3,如图7至图9所示,其与实施例1的区别在于,多个凹槽2沿同心圆排布在摩擦元件1的表面,凹槽2所在的相邻两个同心圆的半径差为c

摩擦元件微织构的实施例4,如图10和图11所示,其与实施例1的区别在于,凹槽2为方槽,方槽朝向摩擦元件1的垂直投影为矩形,方槽的第一条边长为a,a的取值范围是1mm-10mm,方槽的第二条边长为b,b的取值范围是1mm-10mm,方槽的深度为h

摩擦元件微织构的实施例5,如图12和图13所示,其与实施例1的区别在于,凹槽2为正三棱槽,正三棱槽朝向摩擦元件1的垂直投影为正三角形,正三棱槽的边长为d,d的取值范围是1mm-10mm,正三棱槽的深度为h

此外,本公开还可以具有如下实现方式:

(1)一种摩擦元件微织构,其特征在于,包括:

摩擦元件(1),所述摩擦元件(1)安装于湿式离合器的动力输入轴上,所述摩擦元件(1)为环形结构,所述摩擦元件(1)的表面分布有多个凹槽(2),所述凹槽(2)的深度小于所述摩擦元件(1)的厚度;

多个所述凹槽(2)朝向摩擦元件(1)的垂直投影完全落在所述摩擦元件(1)上且所述凹槽(2)的边缘不重叠。

(2)根据(1)所述的摩擦元件微织构,其特征在于:所述凹槽(2)的数量沿摩擦元件(1)径向梯度设置。

(3)根据(2)所述的摩擦元件微织构,其特征在于:多个所述凹槽(2)呈正交分布在所述摩擦元件(1)的表面,相邻凹槽(2)之间的横向间距为c

(4)根据(2)所述的摩擦元件微织构,其特征在于:多个所述凹槽(2)呈放射状分布于所述摩擦元件(1)的表面,凹槽(2)所在的相邻两条放射线的间隔角度为θ,θ的取值范围是5°-35°,凹槽(2)沿摩擦元件(1)径向的间距为c

(5)根据(2)所述的摩擦元件微织构,其特征在于:多个所述凹槽(2)沿同心圆排布在所述摩擦元件(1)的表面,凹槽(2)所在的相邻两个同心圆的半径差为c

(6)根据(1)所述的摩擦元件微织构,其特征在于:所述凹槽(2)为圆柱槽,所述圆柱槽朝向所述摩擦元件(1)的垂直投影为圆形,所述圆柱槽的直径为Φ,Φ的取值范围是1mm-10mm,所述圆柱槽的深度为h

(7)根据(1)所述的摩擦元件微织构,其特征在于:所述凹槽(2)为方槽,所述方槽朝向所述摩擦元件(1)的垂直投影为矩形,所述方槽的第一条边长为a,a的取值范围是1mm-10mm,所述方槽的第二条边长为b,b的取值范围是1mm-10mm,所述方槽的深度为h

(8)根据(1)所述的摩擦元件微织构,其特征在于:所述凹槽(2)为正三棱槽,所述正三棱槽朝向所述摩擦元件(1)的垂直投影为正三角形,所述正三棱槽的边长为d,d的取值范围是1mm-10mm,所述正三棱槽的深度为h

以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

- 用于摩擦副表面微织构的3D打印制作方法

- 金属表面微织构辅助摩擦诱导成膜降低磨损的方法