用于吹塑容器的模块化吹塑模具系统

文献发布时间:2023-06-19 19:37:02

背景技术

本公开涉及用于吹塑容器的吹塑系统。更具体地,实施方案涉及用于吹塑容器的模块化系统及其制造方法。

发明内容

一些实施方案涉及用于吹塑包括第一部分、第二部分和第三部分的容器的模块化系统。第一部分可包括第一壳体、可移除地联接到第一壳体的第一模具、可移除地联接到第一壳体的第一顶板,以及设置在由第一壳体、第一模具和第一顶板限定的体积中的第一填充材料。第二部分可包括第二壳体、可移除地联接到第二壳体的第二模具、可移除地联接到第二壳体的第二顶板,以及设置在由第二壳体、第二模具和第二顶板限定的体积中的第二填充材料。第一模具和第二模具可以是3D打印的。第三部分可包括基部和基部模具。基部能够可移除地联接到第一壳体和第二壳体。当第一部分联接到第二部分时,第一模具、第二模具和基部模具一起可限定吹塑模腔。

在本文所公开的各种实施方案中的任一个实施方案中,系统还包括可移除地联接到第一壳体的第一腔保持器和可移除地联接到第二壳体的第二腔保持器。

在本文所公开的各种实施方案中的任一个实施方案中,第一模具、第二模具和基部模具中的每一者都是3D打印的。

在本文所公开的各种实施方案中的任一个实施方案中,第一壳体、第一顶板、第二壳体和第二顶板由CNC加工金属制成。

在本文所公开的各种实施方案中的任一个实施方案中,第一模具、第二模具和基部模具中的每一者是各向同性的。

在本文所公开的各种实施方案中的任一个实施方案中,填充材料具有至少6300MPa的弹性模量。

在本文所公开的各种实施方案中的任一个实施方案中,第一模具、第二模具和基部模具由包含氰酸酯的聚合物制成。

在本文所公开的各种实施方案中的任一个实施方案中,系统还包括在第一模具和第二模具中的每一者内的至少一个冷却通道。

在本文所公开的各种实施方案中的任一个实施方案中,系统还包括可移除地联接到第一壳体的锁环。在本文所公开的各种实施方案中的任一个实施方案中,基部被构造成与锁环可释放地接合以固定第三部分。

在本文所公开的各种实施方案中的任一个实施方案中,系统还包括多个竖直对齐的凹部,该多个竖直对齐的凹部被构造成接收锁环,使得第三部分的竖直位置可被调整。

在本文所公开的各种实施方案中的任一个实施方案中,第一壳体、第一顶板、第二壳体和第二顶板由CNC加工金属制成。

一些实施方案涉及用于吹塑容器的可互换模具。模具可包括第一3D打印模具部分、第二3D打印模具部分和3D打印基部部分。第一3D打印模具部分、第二3D打印模具部分和3D打印基部模具部分一起可限定吹塑模腔。第一3D打印模具部分、第二3D打印模具部分和3D打印基部部分可以是各向同性的。第一3D打印模具部分、第二3D打印模具部分和3D打印基部部分被构造成与壳体接合,该壳体与吹塑模具系统相容以在吹塑模腔内形成吹塑容器。

在本文所公开的各种实施方案中的任一个实施方案中,第一填充部分包括被构造成与第一3D打印模具部分的背面配合的第一侧和被构造成与壳体的内侧配合的第二侧。在本文所公开的各种实施方案中的任一个实施方案中,第二填充部分包括被构造成与第二3D打印模具部分的背面配合的第一侧和被构造成与壳体的内侧配合的第二侧。

在本文所公开的各种实施方案中的任一个实施方案中,第一3D打印模具部分、第二3D打印模具部分及3D打印基部模具部分由包含氰酸酯的聚合物制成。

在本文所公开的各种实施方案中的任一个实施方案中,模具还包括第一填充部分和第二填充部分。在本文所公开的各种实施方案中的任一个实施方案中,第一填充部分具有与第一3D打印模具部分的背面接触的第一侧和被构造成接触壳体的内侧的第二侧,并且第二填充部分具有与第二3D打印模具部分的背面接触的第一侧和被构造成接触壳体的内侧的第二侧。

在本文所公开的各种实施方案中的任一个实施方案中,第一填充材料和第二填充材料都是石膏。

在本文所公开的各种实施方案中的任一个实施方案中,第一模具部分和第二模具部分各自包括冷却通道。

在本文所公开的各种实施方案中的任一个实施方案中,模具还包括分别用于固定第一填充部分和第二填充部分的第一腔保持器和第二腔保持器。

在本文所公开的各种实施方案中的任一个实施方案中,模具还包括分别用于固定第一填充部分和第二填充部分的第一腔保持器和第二腔保持器。

一些实施方案涉及制造模块化吹塑模具系统的方法,该方法包括3D打印第一模具部分、第二模具部分和基部部分;将第一模具部分联接到第一壳体以形成第一半部,该第一半部包括由第一模具部分和第一壳体限定的第一体积;将第二模具部分联接到第二壳体以形成第二半部,该第二半部包括由第二模具部分和第二壳体限定的第二体积;将填充材料倒入第一体积中;将填充材料倒入第二体积中;以及冷却填充材料以形成固体填料。

在本文所公开的各种实施方案中的任一个实施方案中,第一模具部分、第二模具部分和基部部分由包含氰酸酯的聚合物制成。

在本文所公开的各种实施方案中的任一个实施方案中,填充材料包括石膏。

在本文所公开的各种实施方案中的任一个实施方案中,石膏在冷却之前为液体。

在本文所公开的各种实施方案中的任一个实施方案中,冷却包括在室温下冷却填充材料。

在本文所公开的各种实施方案中的任一个实施方案中,3D打印步骤包括在第一模具部分和第二模具部分中形成至少一个通道。

在本文所公开的各种实施方案中的任一个实施方案中,方法还包括联接第一半部和第二半部以形成吹塑模具,该吹塑模具包括由第一模具部分和第二模具部分限定的吹塑模腔。

附图说明

图1示出了联接到基部部分的模块化吹塑模具系统的半部。

图2示出了图1的组装的模块化吹塑模具系统。

图3示出了图1的模块化系统的半部和基部部分的分解图。

图4示出了沿图1的线4-4截取的具有填充材料的图1的模块化系统的半部的剖视图。

图5示出了沿图1的线5-5截取的图1的模块化系统的半部的剖视图。

图6示出了说明组装图1至图5的模块化吹塑模具系统的方法的流程图。

图7示出了说明制造图1至图5的模块化吹塑模具系统的方法的流程图。

具体实施方式

一些吹塑模具系统(例如,壳模、热填充模、整体模和小腔模)使用利用CAD(计算机辅助设计)/CAM(计算机辅助制造)系统生成的部件。这些系统可以使用用于复杂设计特征的激光雕刻或蚀刻。这些系统可能是昂贵的并且在设计之后需要大量的时间来制造。这些系统可用于使用吹塑工艺制造饮料容器,该吹塑工艺涉及将预成型件放置在模具中。加热预成型件,然后将空气吹入预成型件中以吹该加热的预成型件材料,从而形成与模具的形状匹配的容器。

但是开发新的容器设计可能是迭代过程。此设计过程可涉及在设计被构想、开发和改进时创建多个新模具。适应这种迭代过程对于现有的吹塑模具系统来说可能是长时间且昂贵的过程。并且产生下一次迭代所需的时间可能延迟生产周期,使得多次迭代可能在经济上不可行。因此,利用现有的吹塑模具系统,成本和时间可能妨碍在生产全尺寸生产模型之前生产多于一个或两个模具。

尽管已经尝试在吹塑模具系统中使用3D打印,但是这些现有系统仅适合于实验室规模的工艺,产生差的表面质量,并且具有导致短寿命周期的低强度--典型地能够在故障之前仅生产几百个瓶子。这种低强度和差的表面质量使得这些系统仅适用于在消费者或机器测试的非常早期阶段的小规模生产。并且用于吹塑模具系统的现有3D打印使用添加剂技术和材料如丙烯腈丁二烯苯乙烯(“ABS”)来生产基于聚合物的部件。但是所使用的添加剂技术导致产生具有差的表面质量的容器的模具。由于这些问题,这些3D打印模具系统不适于放大超过实验室规模的工艺。因此,现有的3D打印模具系统通常适合于早期设计测试期间的低量运行。

因此,需要一种3D打印吹塑模具系统,其是成本有效的,改善所得容器的表面质量,可承受高温和高压,并且足够耐用以可靠地用于较大规模的应用(例如,中试规模或全生产规模)。此外,需要一种具有这些优点的系统,该系统也是模块化的、可互换的并且能够集成到现有的生产线中。

使用根据本文所公开的实施方案的吹塑模具系统,可以生产模块化吹塑模具系统,该模块化吹塑模具系统降低加工成本并且最小化关于每个容器设计和设计过程的每次迭代的前置时间。此外,本文所公开的吹塑模具系统可用于中试规模和生产规模工艺中。此外,本文所公开的实施方案包括可互换模具,使得每当使用新的瓶子设计时,可以重复使用吹塑模具系统的部分。这些模具系统具有改善的强度、柔性和表面质量,同时还使得能够重复原型设计用于新的瓶子设计。

所公开的系统的模块性还允许系统(例如,模块化吹塑模具系统100)适应各种瓶子尺寸和概念以在最终设计被锁定之前提供设计的快速切换。另外,本文所公开的模具系统能够生产具有足以用于中试规模或甚至全生产规模的表面质量的瓶子,其具有生产数百万个瓶子的能力。并且相同的系统(例如,模块化吹塑模具系统100)可用于不同的平台,从实验室规模一直到全生产规模。

所有这些益处可导致加速的生产时间和更加柔性的吹塑模具系统。例如,在设计了新容器之后,与现有系统的4至5周相比,可以在1至2周内准备好进行使用新模具。并且生产每个模具的成本可以减少多达80%至90%。

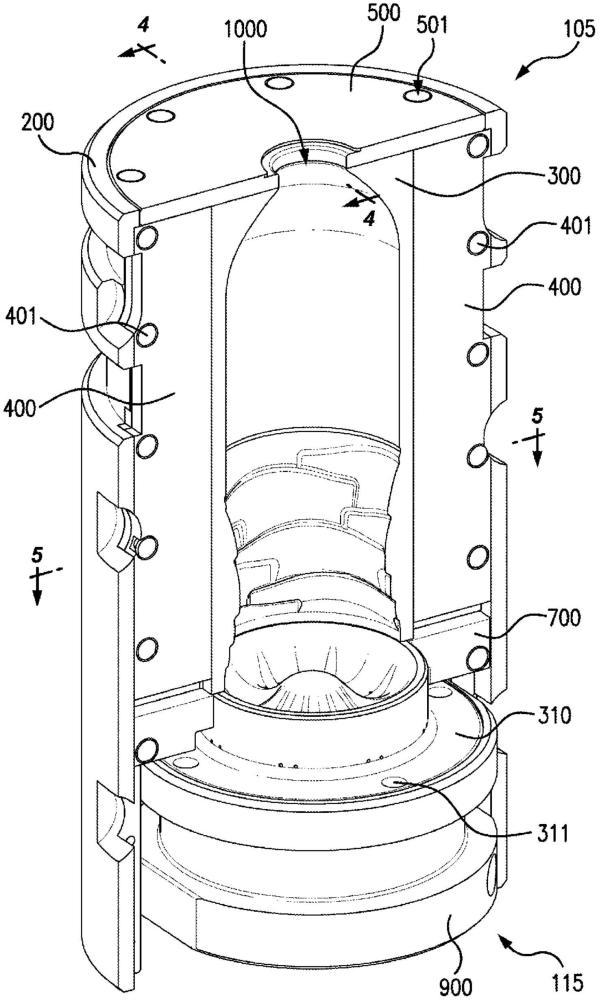

如图所示,模块化吹塑模具系统100可包括第一部分105、第二部分110和基部115。在一些实施方案中,第一部分105和第二部分110是彼此的镜像(取决于瓶子设计,在模腔内可能具有差异)。参考第一部分105讨论了本文公开的一些实施方案,但是应当理解,对第一部分105的所有讨论适用于第二部分110。例如,存在于第一部分105中的所有部件可以在第二部分110上具有对应的部件,并且第二部分110可以具有与第一部分105相同的功能。

图1示出了联接到基部部分900的模块化吹塑模具系统100的第一部分105。第一部分105可包括外壳200、模具部分300、保持器板400、顶板500、腔保持器700和锁环800(例如见图3)。第二部分110可包括对应的零件(例如,图2所示的外壳210和顶板510,以及模具部分、保持器板、腔保持器和锁环)。基部115可包括基部部分900和基部模具部分310。

图2示出了当第一部分105、第二部分110和基部115被组装时的模块化吹塑模具系统100。当组装时,如图2所示,模具部分(例如模具部分300和基部模具部分310)形成开口1000和模块化吹塑模具系统100内部的吹塑模腔。开口1000的尺寸可设置成接收预成型件(例如,预成型件1200,见图4)。吹塑模腔可对应于待吹塑的容器的形状。

图3示出了模块化吹塑模具系统100的第一部分105的分解图。下面详细讨论这些部件中的每一者。图4示出了沿图1所示的线4-4截取的模块化吹塑模具系统100的第一部分105、基部模具部分310和基部部分900的剖视图。图5示出了沿线5-5截取的模块化吹塑模具系统100的第一部分105、基部模具部分310和基部部分900的剖视图。

所公开的系统的益处是系统的多功能性。本文所公开的模块化吹塑模具系统(例如,模块化吹塑模具系统100)可能够适应任何种类的容器形状或尺寸,但也与现有吹塑模具系统相容。例如,当组装时,模块化吹塑模具系统100可以具有与传统吹塑模具系统相同的尺寸。另外,可以在实验室规模、中试规模或全生产规模下使用模块化吹塑模具系统100。

本文所公开的模块化系统(例如,模块化吹塑模具系统100)还提高了柔性。例如,不管容器模具的形状或尺寸如何,某些部件都可以重复使用。例如,外壳200和外壳210、保持器板(例如,保持器板400)、顶板500和顶板510、锁环(例如,锁环800)以及基部部分900可以是可重复使用的部件。可以由金属制成这些可重复使用的部件。在一些实施方案中,可重复使用的部件是计算机数控(“CNC”)加工的金属。

诸如模具部分(例如,模具部分300和基部模具部分310)和腔保持器(例如,腔保持器700)之类的其他部件可以是可互换的。可互换部件可与可重复使用的部件相容。例如,模具部分(例如模具部分300)和基部模具部分310一起可形成对应于瓶子形状的模具。可通过简单地用与可重复使用的部件相容的不同模具替换模具部分(例如,模具部分300和基部模具部分310)来制造任何瓶子形状。在一些实施方案中,可互换部件使用聚合物进行3D打印。例如,可互换部件可以使用氰酸酯进行3D打印。在一些实施方案中,可互换部件使用金属3D打印。例如,可互换部件可由3D打印铝合金、青铜合金或不锈钢制成。3D打印部件可以是完全各向同性的。不同于分层的3D打印方法(其可在每一层处引起故障点),完全各向同性的部件可提高强度和表面质量。如本文所用,“各向同性”是指其中机械和热性质在所有材料方向(例如,弹性模量、压缩强度)上相同的材料。在3D打印之后,可互换部件可以被进一步处理。在一些实施方案中,在温度控制室中洗涤和固化可互换部件。

外壳200可具有模具接触表面203、顶板接触表面204、内表面205和外表面206。外壳200还可具有凹部201和凹部202。

模具部分300可包括容器模具302和凸缘303。凸缘303可与外壳200上的模具接触表面203接触。螺钉可用于将模具部分300固定到凸缘303和模具接触表面203相遇处的外壳200。当模具部分300联接到外壳200时,在内表面205与容器模具302之间形成空间。容器模具302可以是特定于容器的形状,并且可以根据需要重新设计以适应不同的容器设计和尺寸。即使当容器模具302的尺寸和形状被调整时,凸缘303的接触模具接触表面203的部分的形状和尺寸可以保持相同。这允许模制部分300容易地与外壳200接合。在一些实施方案中,保持器板400和顶板500用于将模具部分300固定到外壳200。例如,可以将保持器板400放置在凸缘303上,并且可以使用螺钉将外壳200、模具部分300和保持器板400固定在一起。然后可以使用螺钉501固定顶板。

顶板500可以成形为坐置在外壳200的顶板接触表面204处。可使用螺钉将顶板500联接到外壳200。外壳200、模具部分300和顶板500一起形成体积1100(例如见图4和图5)。在一些实施方案中,体积1100在使用期间保持为空。在一些实施方案中,填料用于填充体积1100。例如,填料可以是填充材料600,下面将更详细地讨论。

腔保持器700可以定位成封闭体积1100(并且在使用填充材料600的实施方案中将填充材料600固定在体积1100内)。例如,腔保持器700可联接到外壳200。在一些实施方案中,腔保持器700包括与对应的凹部201配合的凸缘701。锁环800可联接到外壳200。当联接时,锁环800与凹部202中的一个凹部接合,并且提供将基部模具部分310和基部部分900联接到第一部分105的方式。腔保持器700和锁环800可以向上或向下移动以适应用于具有不同高度的容器的模具。例如,对于较短的容器,腔保持器700和锁环800可分别使用最顶部的凹部201和202来联接。

在一些实施方案中,第二部分110具有与第一部分105相同的零件。在一些实施方案中,第二部分110的所有零部件是第一部分105的对应零件的镜像。例如,第二部分110可以包括分别是外壳200、模具部分300、保持器板400、顶板500、填充材料600、腔保持器700和锁环800的镜像的外壳210和顶板510以及模具部分、保持器板、填充材料、腔保持器和锁环。在一些实施方案中,第二部分110是第一部分110的镜像,除了取决于瓶子设计的模腔内的差异。第二部分110可联接到第一部分105和基部115。

模块化吹塑模具系统100的基部115可以包括基部部分900和基部模具部分310。基部模具部分310可以是对应于容器的基部的模具。基部模具部分310可基于需要的容器基部形状而互换。基部模具部分310可使用销(例如,销311)联接到基部部分900以形成基部115。基部115可联接到第一部分105和第二部分110以形成模块化吹塑模具系统100。当第一部分105、第二部分110和基部115联接时,模具部分(例如,模具部分300和基部模具部分310)形成对应于容器的形状的吹塑模腔。

吹塑模具系统100可包括开口1000。在一些实施方案中,开口1000被构造成接收容器的预成型件(例如,预成型件1200),如图4所示。预成型件可以是用于制造吹塑模具容器的标准预成型件。预成型件可由任何种类的可吹塑塑料(例如,PET)制成。

模具部分(例如,模具部分300和基部模具部分310)和腔保持器(例如,腔保持器700)可由任何合适的3D打印材料制成。为了改善模具的稳定性和热性质,3D打印材料可具有高弹性模量和高热挠曲温度,同时还提供足够光滑和耐用的表面以提供一致的高质量容器表面。模具部分(例如,模具部分300和基部模具部分310)可由具有至少50MPa(例如,至少75MPa或至少90MPa)的拉伸强度、至少2500MPa(例如,至少3000MPa或至少3500MPa)的弹性模量及至少200℃(例如,至少225℃或至少250℃)的热挠曲温度的材料制成。在一些实施方案中,3D打印材料是氰酸酯。在一些实施方案中,3D打印材料是金属。在一些实施方案中,模具部分(例如,模具部分300和基部模具部分310)和腔保持器(例如,腔保持器700)由相同材料制成。在一些实施方案中,模具部分(例如,模具部分300)由与基部模具部分310不同的材料制成。例如,3D打印材料可以是聚合物或金属。在一些实施方案中,3D打印材料是氰酸酯。

填充材料600可进一步提高模块化吹塑模具系统100的强度。在吹塑过程中,模具受到来自吹塑模腔内的压力。现有系统使用由可承受压力变化的金属(例如,钢)制成的模具,或在吹塑期间易于挠曲或压缩的3D打印模具,这降低了模具的总体寿命和质量。本文所公开的实施方案使用强3D打印材料(例如,以上讨论的各向同性材料)来承受压力。填充材料(例如填充材料600)可以进一步改善模具的强度,因为填充材料是相对不可压缩的并且帮助模具支撑内部压力而不挠曲。

在一些实施方案中,填充材料600还改善模块化吹塑模具系统100的热性质。填充材料600可以是倒入体积1100中的可倾倒的石膏。填充材料可以具有高弹性模量和高压缩强度。在倒入之后,填充材料600可以固化。在一些实施方案中,填充材料600是密度在900kg/m

在吹塑过程中调节温度并且可为有益的,因为操作条件可能涉及升高的温度。例如,在一些实施方案中,可通过包括任选的内部冷却通道来调节模具部分(例如,模具部分300或基部模具部分310)的温度以提高冷却效率。在一些实施方案中,每个模具部分(例如,模具部分300)包括至少一个冷却通道(例如,通道301)。在一些实施方案中,模具部分(例如,模具部分300)包括被构造成接收冷却流体的至少三个冷却通道(例如,冷却通道301)。在一些实施方案中,冷却通道(例如通道301)是竖直定向的保形冷却通道,如图5中所示的横截面所示。在使用中,气体或液体可流过冷却通道以改善模具部分(例如,模具部分300)的冷却。在一些实施方案中,冷却剂流过冷却通道。在一些实施方案中,使冷却剂流过冷却通道提高了吹塑模具系统100的生产率。

本文所公开的模块化吹塑模具系统(例如,模块化吹塑模具系统100)可足够耐用以在中试规模下使用并且具有至少5000个容器(例如,至少7500个容器、至少10000个容器、至少15000个容器)的寿命周期。在一些实施方案中,模块化吹塑模具系统100足够耐用以在生产规模下使用并且具有至少100000个容器(例如,至少250000个容器、至少500000个容器、至少1000000个容器,或至少2000000个容器)的寿命周期。

可以容易地组装和拆卸模块化吹塑模具系统100。由图6中的流程图示出组装吹塑模具系统100的步骤。可在步骤3000至步骤3400处组装第一部分105。在步骤3000处,模具部分300被定位成使得模具部分300的凸缘303与外壳200的模具接触表面203对齐。然后在步骤3100处,将保持器板400定位在模具部分300的凸缘303上。螺钉可用于联接外壳200、模具部分300和保持器板400。在步骤3200处,然后在顶板接触表面204处使用螺钉将顶板500紧固到外壳200。锁环800然后在凹部202中的一个凹部处联接到外壳200。锁环800的位置可以根据待吹塑的容器的高度来调整。如果使用填充材料,则可在任选步骤3300处制备填料。下面在步骤4200处详细讨论用于制造填充材料600的方法。在一些实施方案中,不使用填充材料。在步骤3400处,腔保持器700在凹部202处联接到外壳200。可重复步骤3000至步骤3400以组装第二部分110。

在步骤3500处,基部模具部分310可联接到基部部分900以形成基部115。然后在步骤3600处,基部115通过锁环800联接第一部分105。在基部部分900联接到第一部分105之后,在步骤3700处,第二部分110可联接到第一部分105以形成组装的模块化吹塑模具系统100。一旦第一部分105和第二部分110联接,模块化吹塑模具系统100形成由模具部分(例如,模具部分300和基部模具部分310)中的每一者限定的吹塑模腔。

可以使用各种方法制造模块化吹塑模具系统的部件。例如,在步骤4000处,可以使用CNC加工由金属制成可重复使用的部件。可重复使用的部件可包括外壳200和外壳210、成对的腔保持器板(例如,保持器板400)、顶板500和顶板510、锁环(例如,锁环800)以及基部部分900。在步骤4100处,可互换部件(例如,模具部分300、基部模具部分310和腔保持器700)可使用3D打印方法制成。在一些实施方案中,可互换部件由聚合物(例如,氰酸酯)制成。在一些实施方案中,可互换部件由金属制成。例如,可互换部件可由3D打印铝合金、青铜合金或不锈钢制成。

在步骤4200处,可形成填充材料600。形成填充材料600可以包括首先联接外壳200、模具部分300、保持器板400和顶板500,如以上在步骤3000至步骤3300中所讨论的。一旦这些件被组装,组装的件可以被倒置,使得顶板500向下定向。然后可将液体填充材料600倒入由外壳200、模具部分300和顶板500限定的体积1100中。在一些实施方案中,液体填充材料600被倒入直到体积1100被填满。在体积1100被填满之后,可允许液体填充材料600形成固体(例如,以固化)。例如,可以允许填充材料自然冷却(例如,在室温条件下),在此期间它将通过转变成固体形式而自然固化。在一些实施方案中,可在温度控制室(例如,烘箱)中进行固化。在一些实施方案中,填充材料600是转变成(例如,固化以形成)固体(例如,固化的)石膏的液体石膏。在一些实施方案中,填充材料不在升高的温度下固化,但允许在室温下冷却。

如本文所用,术语“顶部”、“内”、“外”等旨在参考关于所示饮料盒的定向的附图来帮助理解本公开的实施方案,并且并不旨在限制本公开的范围或将本公开的范围限制为附图中所描绘的实施方案。方向术语用于方便描述,并且应当理解,盒和容器可以以各种定向中的任何定向定位。

如本文所用,术语“3D打印”是指使用数字模型通过将打印材料接合或固化成物理对象的形状来创建物理对象的方法。

如本文所用,当术语“约”用于描述值或范围的端点时,本公开应当被理解为包括所提及的具体的值或端点。无论数值或范围的端点是否叙述为“约”,数值或端点都旨在包括两个实施方案:一个由“约”修饰,而一个不由“约”修饰。如本文所用,术语“约”可包括±10%。

应理解的是,是具体实施方式部分,而不是发明内容部分和说明书摘要部分,旨在用于解释权利要求书。发明内容部分和说明书摘要部分可以给出发明人设想的本公开的一个或多个但不是全部示例性实施方案,因此不旨在以任何方式限制本公开和所附的权利要求书。

上文已经借助于阐释具体功能的实施方式及其关系的功能性构建块描述了本公开。出于描述的方便性,本文随意地限定这些功能性构建块的边界。只要能恰当地执行具体功能以及其关系,也可限定另选的边界。

对具体实施方案的以上描述将充分揭示本公开的一般性质,使得他人可通过应用本技术领域的知识在不脱离本公开总体构思的情况下容易地针对各种应用对这些具体实施方案进行修改和/或调整,而无需过度实验。因此,基于本文给出的教导和指导,此类调整和修改旨在在所公开实施方案的等同形式的含义和范围内。应当理解,本文的措辞或术语是出于描述的目的而不是限制的目的,使得本说明书的术语或措辞应由本领域的技术人员按照所述教导和指导来解释。

说明书中所提及的“一个实施方案”、“实施方案”、“示例性实施方案”、“一些实施方案”等指示所述的实施方案可包括特定特征、结构或特性,但是每个实施方案可能不一定包括特定特征、结构或特性。而且,此类短语不一定是指相同的实施方案。另外,在结合实施方案描述特定特征、结构或特性时,无论是否明确描述,认为本领域的技术人员能够结合其他实施方案来实现此类特征、结构或特性。

本公开的宽度和范围不应受任何上述示例性实施方案限制,而应仅按照所附权利要求书和它们的等同物来限定。