一种用于钛及钛合金与不锈钢钎焊的颗粒自增强高熵非晶合金钎料及其制备方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及焊接材料技术领域,具体而言,尤其涉及一种用于钛及钛合金与不锈钢钎焊的颗粒自增强高熵非晶合金钎料及其制备方法。

背景技术

钛及钛合金与不锈钢的异种金属连接,可以发挥钛及钛合金与不锈钢的优点。钛及钛合金与不锈钢的高质量接头以其相对较低的成本、较高的耐蚀性以及良好的机械性能在核工业、石油化工和航空航天领域有着广阔的应用前景。

真空钎焊是一种常用的异种金属焊接方法,可实现高精度、小变形的异种材料连接。钛合金与不锈钢之间冶金相容性极差,接头极易形成脆性的Ti-Fe金属间化合物。它们的存在严重劣化接头性能。在真空钎焊工艺中,钎料的种类以及钎料形态的设计是实现高质量接头的重要环节。在钎料中成分占比最高的合金组元被称为基本组元,用于钛/钢真空钎焊的钎料常选用一种或两种核心元素作为基本组元,通过添加少量合金化元素来实现钎料性能的调控。

目前,用于钛/钢真空钎焊的钎料中,市场占有率较高的是银基钎料。银基钎料是使用与母材冶金相容性较好的Ag作为基本组元,并通过添加其他少量元素制备的。单一Ag元素作为基本组元的钎料在实现钛/钢异种金属高性能真空钎焊接头的研发中还存在一些不足,如成本较高且接头高温性能与耐蚀性较差。

钎料的少银化已成为一种趋势,因此,有必要研发一种含有Ag却不将其作为核心元素的钎料,既发挥Ag元素作为钎料的优良性能,又避免出现由于Ag含量过高而导致的成本高昂、高温性能与耐腐蚀性较差等缺点。

发明内容

根据上述提出的技术问题,而提供一种用于钛及钛合金与不锈钢钎焊的颗粒自增强高熵非晶合金钎料及其制备方法。本发明主要利用多主元合金体系的高混合熵制备的合金,具有结构稳定、耐蚀性好和高温力学性能稳定的优点,而提供了一种高熵合金的(AlCoCrNi)

本发明采用的技术手段如下:

一种用于钛及钛合金与不锈钢钎焊的颗粒自增强高熵非晶合金钎料,所述钎料为(AlCoCrNi)

进一步地,所述Al、Co、Cr、Ni、Cu、Ag为纯度99.99%的金属粉体。

本发明还公开了上述用于钛及钛合金与不锈钢钎焊的颗粒自增强高熵非晶合金钎料的制备方法,包括如下步骤,

步骤1:根据钎料成分选取称量相应质量高纯金属原料,将Al、Co、Cr、Ni、Cu、Ag原料按熔点由低到高依次放入真空电弧熔炼炉熔炼,得到高熵合金纽扣锭;

步骤2:通过单辊快速凝固装置将步骤1得到的高熵合金纽扣锭制备成合金钎料箔带;

步骤3:通过行星式高能球磨机将步骤2得到的钎料箔带球磨成粉末;

步骤4:通过高速搅拌机在一定温度下将一定比例的树脂、溶剂混合搅拌均匀,制得有机载体;

步骤5:将步骤3得到的粉末与步骤4所得的有机载体、消泡剂、分散剂混合,制成流体浆状钎料;

步骤6:将步骤5得到的浆状钎料通过丝网印刷技术印刷在母材表面,将印刷后的母材在鼓风式烘箱中烘烤后取出冷却。

进一步地,步骤2中单辊快速凝固装置的辊轮转速42-58m/s,制得箔带厚度为80μm以下。

进一步地,步骤3中球料比为15:1至25:1,球磨时间为37-42小时,粉末粒径在12μm以下。

进一步地,步骤4中有机载体各成分比例为:树脂乙基纤维素5-9%、溶剂丁基卡必醇48~54%、溶剂松油醇40~50%,水浴温度为80℃,搅拌时间2.5h~3.5h。

进一步地,步骤5中各成分比例为:高熵合金粉末65%~75%、有机载体21%~33%、消泡剂聚硅氧烷0.5%~2.5%、分散剂三乙醇胺0.5%~1.5%。

进一步地,步骤6中印刷浆状钎料厚度为35-65μm。

较现有技术相比,本发明具有以下优点:

1、少银化、流动性好。针对银基钎料成本高昂、高温性能与耐腐蚀性较差等缺点,本发明利用高熵化思路,使钎料含有Ag却不将其作为核心元素,既发挥Ag元素作为钎料的优良性能,又避免出现由于Ag含量过高而导致的一系列缺点。针对现有AlCoCrNi系高熵合金存在流动性差、铸造性能差等缺陷,Cu、Ag元素的加入极大降低了AlCoCrNi系高熵合金的熔点,使固液相线达到800℃左右。这提高了高熵合金的流动性,降低了钎料使用温度,有效减少钎焊接头内脆性化合物的生成与界面层化合物身生长。

2、工艺流程合理、可靠性高。本钎料通过电弧熔炼、单辊快速凝固、球磨机球磨、丝网印刷等四个制备技术配合使用,精准把控工艺参数,提高钎料中元素分布均匀化程度,并使金属粉末微观形貌呈片状。钎料中金属颗粒的的SEM图像如图1所示,和球状比,片状结构具有更大的比表面积,增大了高熔点颗粒与富CuAg相及母材的结合面积,实现可靠的冶金结合。工艺流程通畅,制备过程中各技术顺序安排和组合方式合理,确保本体系钎料持续稳定制备生产。

3、非晶化。本钎料和晶态钎料相比,具有较低的液相线、良好的流动性、成分均匀等优点。钎料熔化时原子迁移率更高、钎焊热循环时间缩短,抑制钎缝内脆性相生成,可以获得综合性能更优良的接头。一般来说,对于流动性不好的合金来说,难以制备非晶箔带。本工艺将箔带制备技术、球磨工艺、丝网印刷技术配合使用,通过各个技术合理的工艺参数使流动性较差的合金制备非晶态钎料成为可能,扩大了非晶态钎料的成分的选择范围。

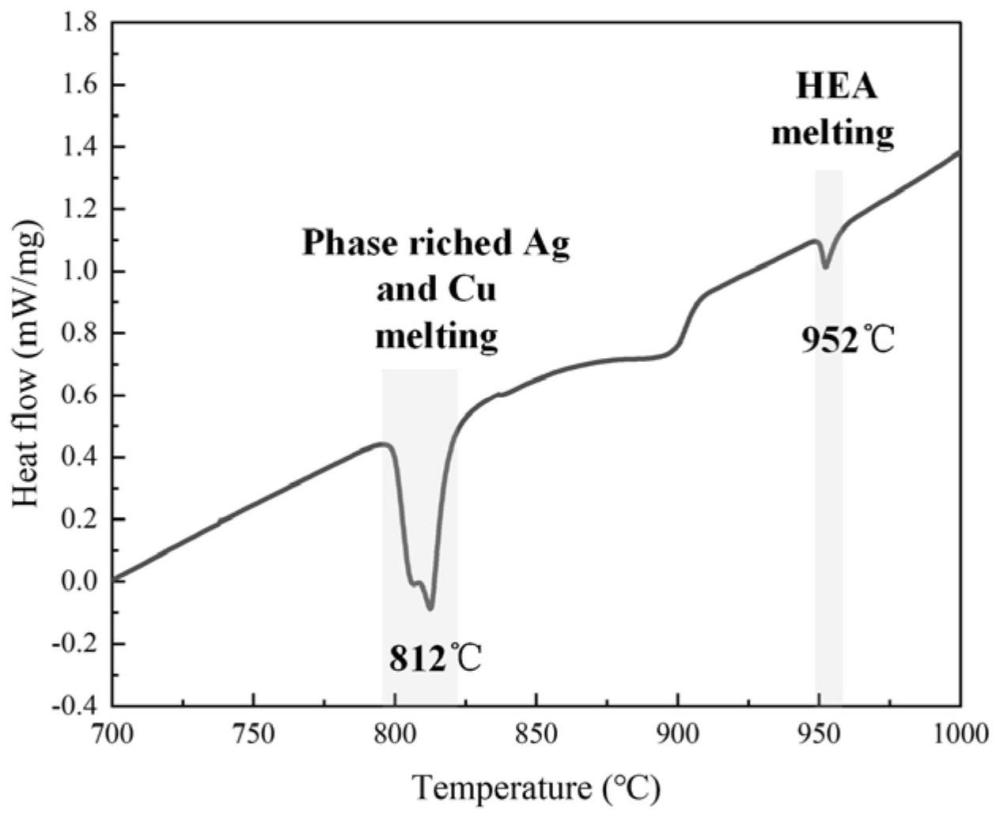

4、颗粒自增强。钎料非晶化后,存在于原铸锭的晶体结构消失,原子会以富AlCoCrNi团簇和富CuAg团簇的形式存在于钎料中。焊接过程中,这些团簇随温度升高产生结构迟豫,晶化形成富Al、Co、Cr、Ni的高熔点相和富CuAg低熔点相。如图2所示DSC曲线,富CuAg低熔点相吸热峰出现在812℃,高熔点相吸热峰出现在952℃,当钎焊温度介于812℃-952℃之间时,这些高熔点HEA相以颗粒形态弥散分布在基体合金中,起到弥散强化的作用。它们作为非均质形核位点,可以在晶体结构的界面上分离出来,从而阻碍晶粒的长大,起到细化晶粒的效果。一般来说,实现颗粒增强需向钎料中额外添加第二相,制备成复合钎料。本发明不需额外添加第二相粒子即可实现上述颗粒增强效果。且钎缝中一定的片状HEA颗粒不仅可以与母材通过原子扩散形成可靠连接,还可以缓解两侧母材与金属钎料之间的热膨胀系数之差,从而减小了焊接残余应力,提高接头力学性能。

综上,高熵合金是一种高熵合金颗粒具有良好耐磨、耐腐蚀、抗氧化的特性,且热膨胀系数介于钛合金和不锈钢之间。钎料中存在的高熵合金颗粒不仅可以降低钎缝残余应力,还能细化晶粒,这种效应称为颗粒增强。高熵合金钎料可以减少金属间化合物的形成,并通过多组元协同作用实现钛及钛合金与不锈钢异种金属接头的高效连接。本发明提供的上述钎料合金设计理念可以广泛应用于异种金属焊接钎料的制备。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为(AlCoCrNi)

图2为(AlCoCrNi)

图3为钛合金/不锈钢钎焊接头示意图。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

本发明提供了一种用于真空钎焊钛及钛合金与不锈钢的颗粒自增强高熵合金非晶钎料,其主要成分为(AlCoCrNi)

本发明的颗粒自增强高熵合金钎料成分及含量限定理由是:

本发明利用颗粒增强效应,充分考虑该组配难混溶合金的特点及钎料各组元与两侧母材的元素冶金反应及化学相容性,利用非晶化、粉末化方法使元素分布均匀;利用高熵合金的迟滞扩散效应抑制焊缝中金属间化合物的形成;利用弥散强化机制阻碍裂纹扩展并在钎缝中形成非均质形核位点以细化晶粒,并降低残余应力。

Ag、Cu元素在780℃时可以形成共晶组织,具有良好的流动性,Al、Co、Cr、Ni元素可以组成熔点较高的相,且Co、Cr、Ni均与Fe元素完全固溶,可以与不锈钢形成良好的冶金结合。在多元合金系中,当各组元等原子比混合时,获得最大的构型熵,因此将本发明中钎料成分分为(AlCoCrNi)和(CuAg)两组元,组元内成分为等原子比例。如图3所示,将等原子比的Al、Co、Cr、Ni作为颗粒增强相形成元素;通过调控高熔点颗粒在Ag-Cu基体中质量分数,实现第二相强化,这些高熔点颗粒与母材形成可靠的冶金结合,提高了钎缝力学性能。此外,本发明实现了钎料成分在一定范围内的成分调控,即(AlCoCrNi)和(CuAg)两组元钎料成分的原子比为x:y,x为1时,y在1~32之间。

本发明提供的(AlCoCrNi)

步骤1:使用精度为0.001g的电子天平,根据x:y的数值,按原子百分比分别称取以下组分原料(纯度99.99%以上):Al为1.47%~16.67%、Co为1.47%~16.67%、Cr为1.47%~16.67%、Ni为1.47%~16.67%、Cu为16.67%~47.06%、Ag为16.67%~47.06%,以上各组分原子百分比之和为100%。将原料置于99.5%的无水乙醇溶液中使用超声清洗机进行超声清洗,并使用真空干燥箱干燥。主要用于去除高纯原料储存过程中表面可能受到的污染,如油污、灰尘等。

步骤1中的原料按照熔点由低到高的顺序,将Al、Ag、Cu、Ni、Co、Cr原料依次放入真空电弧熔炼炉的坩埚A中。在真空熔炼炉坩埚B中置入纯钛块。通过将熔点低的金属置于坩埚底部,来减少低熔点元素在熔炼过程中由于电弧温度过高而导致的烧损,进一步保证合金成分的稳定。

将真空电弧熔炼炉抽真空至5×10

步骤2:应用单辊快速凝固装置,辊轮线速度42~58m/s,将步骤1得到的高熵合金纽扣锭制备成合金钎料箔带,厚度约为80μm以下。通过合理的调节单辊快速凝固装置中辊轮转速促进高熵合金向非晶态转变及成分均匀化。

步骤3:应用行星式高能球磨机,转速250r/min~450r/min,球料比15:1~25:1,球磨时间12~48小时,将步骤2得到的钎料箔带球磨成粉末。粉末平均粒径为12μm以下。目的是使钎料元素分布进一步均匀化。

步骤4:称取质量分数为8%树脂乙基纤维素、52%溶剂丁基卡必醇、40%溶剂松油醇于一敞口容器中。使用高速分散搅拌机在85~90℃下,以500r/min的转速搅拌2.5h~3.5h,冷却得到有机载体。

步骤5:称取质量分数为64.8%的(AlCoCrNi)

步骤6:将步骤5得到的浆状钎料通过丝网印刷技术印刷在母材表面,钎料厚度35~65μm。将印刷后的母材在鼓风式烘箱中145℃~155℃烘烤24~36min后取出冷却。

下表1列举了实施例1-3中钎料各个组分含量:

表1

实施例1

步骤1:使用精度为0.001g的电子天平,按照表1中列举的实施例1的元素组分含量称取相应的原料。将原料置于99.5%的无水乙醇溶液中使用超声清洗机进行超声清洗,并使用真空干燥箱干燥。主要用于去除高纯原料储存过程中表面可能受到的污染,如油污、灰尘等。

原料按照熔点由低到高的顺序,将Al、Ag、Cu、Ni、Co、Cr原料按熔点从低到高依次放入真空电弧熔炼炉的坩埚A中。在真空熔炼炉坩埚B中置入纯钛块。通过将熔点低的金属置于坩埚底部,来减少低熔点元素在熔炼过程中由于电弧温度过高而导致的烧损,进一步保证合金成分的稳定。

将真空电弧熔炼炉抽真空至5×10

步骤2:应用单辊快速凝固装置,辊轮线速度42~58m/s,将步骤1得到的高熵合金纽扣锭制备成合金钎料箔带,平均厚度约为80μm以下。通过合理的调节单辊快速凝固装置中辊轮转速促进高熵合金非晶化转变及成分均匀化。

步骤3:应用行星式高能球磨机,转速350-450r/min,球料比15:1~25:1,球磨时间38-42小时,将步骤2得到的钎料箔带球磨成粉末,使钎料元素分布进一步均匀化。粉末平均直径为12μm以下。

步骤4:称取质量分数为8%树脂乙基纤维素、52%溶剂丁基卡必醇、40%溶剂松油醇于一敞口容器中。使用高速分散搅拌机在85~90℃下,以500r/min的转速搅拌2.5h~3.5h,冷却得到有机载体。

步骤5:称取质量分数为64.8%的(AlCoCrNi)x(CuAg)y粉于一敞口容器中,再依次投放32%有机载体、1.6%消泡剂聚硅氧烷及1.6%分散剂三乙醇胺。使用高速分散搅拌机以250~350r/min的转速搅拌8min,用三辊机研磨3~6遍,得到高熵合金钎料。

步骤6:将步骤5得到的浆状钎料通过丝网印刷技术印刷在母材表面。将印刷后的母材在鼓风式烘箱中150℃烘烤30min后取出冷却,进行低温固化。

实施例2

步骤1:使用精度为0.001g的电子天平,按照表1中列举的实施例2的元素组分含量称取相应的原料。将原料置于99.5%的无水乙醇溶液中使用超声清洗机进行超声清洗,并使用真空干燥箱干燥。主要用于去除高纯原料储存过程中表面可能受到的污染,如油污、灰尘等。

原料按照熔点由低到高的顺序,将Al、Ag、Cu、Ni、Co、Cr原料按熔点从低到高依次放入真空电弧熔炼炉的坩埚A中。在真空熔炼炉坩埚B中置入纯钛块。通过将熔点低的金属置于坩埚底部,来减少低熔点元素在熔炼过程中由于电弧温度过高而导致的烧损,进一步保证合金成分的稳定。

将真空电弧熔炼炉抽真空至5×10

步骤2:应用单辊快速凝固装置,辊轮线速度42~58m/s,将步骤1得到的高熵合金纽扣锭制备成合金钎料箔带,平均厚度约为80μm以下。通过合理的调节单辊快速凝固装置中辊轮转速促进高熵合金非晶化转变及成分均匀化。

步骤3:应用行星式高能球磨机,转速350-450r/min,球料比15:1~25:1,球磨时间38-42小时,将步骤2得到的钎料箔带球磨成粉末,使钎料元素分布进一步均匀化。粉末平均直径为12μm以下。

步骤4:称取质量分数为8%树脂乙基纤维素、52%溶剂丁基卡必醇、40%溶剂松油醇于一敞口容器中。使用高速分散搅拌机在85~90℃下,以500r/min的转速搅拌2.5h~3.5h,冷却得到有机载体。

步骤5:称取质量分数为64.8%的(AlCoCrNi)x(CuAg)y粉于一敞口容器中,再依次投放32%有机载体、1.6%消泡剂聚硅氧烷及1.6%分散剂三乙醇胺。使用高速分散搅拌机以250~350r/min的转速搅拌8min,用三辊机研磨3~6遍,得到高熵合金钎料。

步骤6:将步骤5得到的浆状钎料通过丝网印刷技术印刷在母材表面。将印刷后的母材在鼓风式烘箱中150℃烘烤30min后取出冷却,进行低温固化。

实施例3

步骤1:使用精度为0.001g的电子天平,按照表1中列举的实施例3的元素组分含量称取相应的原料。将原料置于99.5%的无水乙醇溶液中使用超声清洗机进行超声清洗,并使用真空干燥箱干燥。主要用于去除高纯原料储存过程中表面可能受到的污染,如油污、灰尘等。

原料按照熔点由低到高的顺序,将Al、Ag、Cu、Ni、Co、Cr原料按熔点从低到高依次放入真空电弧熔炼炉的坩埚A中。在真空熔炼炉坩埚B中置入纯钛块。通过将熔点低的金属置于坩埚底部,来减少低熔点元素在熔炼过程中由于电弧温度过高而导致的烧损,进一步保证合金成分的稳定。

将真空电弧熔炼炉抽真空至5×10

步骤2:应用单辊快速凝固装置,辊轮线速度42~58m/s,将步骤1得到的高熵合金纽扣锭制备成合金钎料箔带,平均厚度约为80μm以下。通过合理的调节单辊快速凝固装置中辊轮转速促进高熵合金非晶化转变及成分均匀化。

步骤3:应用行星式高能球磨机,转速350-450r/min,球料比15:1~25:1,球磨时间38-42小时,将步骤2得到的钎料箔带球磨成粉末,使钎料元素分布进一步均匀化。粉末平均直径为12μm以下。

步骤4:称取质量分数为8%树脂乙基纤维素、52%溶剂丁基卡必醇、40%溶剂松油醇于一敞口容器中。使用高速分散搅拌机在85~90℃下,以500r/min的转速搅拌2.5h~3.5h,冷却得到有机载体。

步骤5:称取质量分数为64.8%的(AlCoCrNi)x(CuAg)y粉于一敞口容器中,再依次投放32%有机载体、1.6%消泡剂聚硅氧烷及1.6%分散剂三乙醇胺。使用高速分散搅拌机以250~350r/min的转速搅拌8min,用三辊机研磨3~6遍,得到高熵合金钎料。

步骤6:将步骤5得到的浆状钎料通过丝网印刷技术印刷在母材表面。将印刷后的母材在鼓风式烘箱中150℃烘烤30min后取出冷却,进行低温固化。

将本发明制得的高熵钎料进行TC4钛合金和316L不锈钢的真空钎焊,依据GB/T11363-2008钎焊接头强度试验方法测试接头抗拉强度。

表2示出了不同颗粒自增强高熵非晶合金钎料钎焊后的平均抗拉强度。

表2

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种用于钛及钛合金与不锈钢钎焊的共晶高熵合金钎料

- 一种用于钛及钛合金与不锈钢钎焊的共晶高熵合金钎料及其制备方法