轮胎气门嘴、轮胎、车辆及轮胎气门嘴充放气的控制方法

文献发布时间:2024-01-17 01:12:29

技术领域

本发明涉及汽车技术领域,尤其涉及一种轮胎气门嘴、轮胎、车辆及轮胎气门嘴充放气的控制方法。

背景技术

近年来,我国汽车行业的发展较为迅猛,未来汽车行业发展趋势依然是核心发展的产业。随着科技水平的不断发展以及人们生活水平的不断提高,对于汽车性能的需求也越来越高。目前,根据国家的政策动向来看,汽车行业的未来主要会围绕转向新能源领域的趋势转变。考虑到未来能源和环保的要求,电动化发展更是收到了政策和市场的支持,在此趋势下,我国的新能源智能汽车发展迅速。

目前,新能源智能汽车对于行驶轮胎的安全性要求较传统汽车高。在感知、决策以及执行层面上,轮胎的安全性在线控或域控系统中承担了最重要的执行及反馈的功能。轮胎作为汽车上一个至关重要的部件,轮胎气压直接影响了轮胎的使用性能,而轮胎的安全性由轮胎轮辋总成及其内部的气压决定。

然而,通常来讲,在现阶段的汽车轮胎中,轮胎内部的气压往往无法进行实时调整,当轮胎内部的气压过高时,轮胎的操作性能和缓冲性能下降,遇到路面不平的路况时,容易造成轮胎机械损伤,影响行驶安全性;当轮胎内部的气压过低时,轮胎的刚度下降,当轮胎遇到路障时,容易导致轮胎发生爆破的问题,影响行车稳定性。

发明内容

本申请实施例提供一种轮胎气门嘴、轮胎、车辆及轮胎气门嘴充放气的控制方法,该轮胎气门嘴、轮胎、车辆及轮胎气门嘴充放气的控制方法用于解决上述背景技术中提出的在现阶段的汽车轮胎中,轮胎内部的气压往往无法进行实时调整,当轮胎内部的气压过高时,轮胎的操作性能和缓冲性能下降,遇到路面不平的路况时,容易造成轮胎机械损伤,影响行驶安全性;当轮胎内部的气压过低时,轮胎的刚度下降,当轮胎遇到路障时,容易导致轮胎发生爆破的问题,影响行车稳定性的问题。

为了实现上述目的,本发明实施例提供如下技术方案:

本发明实施例的第一方面提供一种轮胎气门嘴,轮胎气门嘴包括:壳体、胎内气压传感器、限位件、气门芯以及驱动单元;

胎内气压传感器位于壳体在第一方向上的一端;

限位件内置于壳体的内部,且限位件与气门芯相配合,围成内部空间;

驱动单元用于驱动气门芯在第一方向上进行运动,以使得轮胎气门嘴外部环境与内部空间连通;

还包括:加压控制单元以及降压控制单元;

加压控制单元设于限位件在第二方向上的一端,在轮胎气门嘴外部环境与内部空间连通后,加压控制单元根据抽气泵信号向胎内加压;

降压控制单元设于限位件在第二方向上的另一端,在轮胎气门嘴外部环境与内部空间连通后,降压控制单元根据气压释放信号向胎内降压;

第一方向为轮胎气门嘴的长度方向,第二方向为轮胎气门嘴的宽度方向。

在上述技术方案的基础上,本发明还可以做如下改进。

在一种可能的实现方式中,轮胎气门嘴包括胎内气压第一交互口和胎内气压第二交互口;

胎内气压第一交互口与加压控制单元的一端连通,且胎内气压第一交互口与降压控制单元的一端连通;

胎内气压第二交互口开设于限位件上,且胎内气压第二交互口与加压控制单元的另一端相连通,胎内气压第二交互口与降压控制单元的另一端相连通。

在一种可能的实现方式中,气门芯包括气门芯本体以及突出部;

突出部设置于气门芯本体在第二方向上的两端,且突出部在限位件与轮胎气门嘴所围成的内部空间里通过驱动单元在第一方向上进行运动。

在一种可能的实现方式中,驱动单元包括空气弹簧、气体通道以及高压气体储气泵;

空气弹簧设于气门芯在第一方向上的一端,且空气弹簧与气门芯相连;

气体通道设于空气弹簧在第一方向上的一端,且气体通道与空气弹簧相连;

高压气体储气泵设于气体通道在第一方向上的一端,且高压气体储气泵通过气体通道传输气体。

在一种可能的实现方式中,轮胎气门嘴还包括气压传送控制单元;

气压传送控制单元设于高压气体储气泵与气体通道之间,气压传送控制单元根据压力变送信号控制高压气体储气泵加压或者降压。

本发明实施例的第二方面提供一种轮胎,包括:轮胎本体、轮毂以及上述的轮胎气门嘴;

轮胎气门嘴设置于轮毂上;

轮毂用于支撑轮胎。

本发明实施例的第三方面提供一种车辆,包括:车体以及上述的轮胎;

轮胎设置于车体上。

本发明实施例的第四方面提供一种轮胎气门嘴充放气的控制方法,包括:

获取车辆状态,根据车辆状态与车辆越障需求判断轮胎所需要的Z向刚度需求;

根据获取到的胎内气压信号以及轮胎Z向刚度需求,向轮胎气门嘴发送控制信号,以使得轮胎气门嘴根据控制信号向轮胎内加压或者降压;

根据控制信号向轮胎内加压或者降压以调整轮胎刚度后,返回至车辆越障需求,直至胎内气压满足轮胎Z向刚度需求。

在一种可能的实现方式中,向轮胎气门嘴发送控制信号,包括:

根据轮胎Z向刚度需求所对应的气压值,判断胎内气压信号是否小于阈值;

若胎内气压信号小于阈值,则向轮胎气门嘴发送加压控制信号,轮胎气门嘴根据加压控制信号向轮胎内加压,以满足刚度需求;

若胎内气压信号大于阈值,则向轮胎气门嘴发送降压控制信号,轮胎气门嘴根据降压控制信号向轮胎内降压,以满足刚度需求。

在一种可能的实现方式中,向轮胎气门嘴发送加压控制信号,包括:

向气压传送控制单元发送压力变送信号以及向加压控制单元发送抽气泵信号,气压传送控制单元根据压力变送信号控制驱动单元以驱动气门芯上升,以使得轮胎气门嘴外部环境与轮胎内气压交互口连通,加压控制单元根据抽气泵信号向胎内加压,以调整轮胎刚度;

向轮胎气门嘴发送降压控制信号,包括:

向气压传送控制单元发送压力变送信号以及向降压控制单元发送气压释放信号,气压传送控制单元根据压力变送信号控制驱动单元以驱动气门芯上升,以使得轮胎气门嘴外部环境与轮胎内气压交互口连通,降压控制单元根据气压释放信号向胎内降压,以调整轮胎刚度。

在一种可能的实现方式中,调整轮胎刚度后,返回至车辆越障需求,直至胎内气压满足轮胎Z向刚度需求之后,还包括:

向气压传送控制单元发送压力变送信号,气压传送控制单元根据压力变送信号控制驱动单元以驱动气门芯复位,以使得轮胎内外环境隔绝。

本发明实施例提供一种轮胎气门嘴、轮胎、车辆及轮胎气门嘴充放气的控制方法,该轮胎气门嘴包括壳体、胎内气压传感器、限位件、气门芯以及驱动单元。胎内气压传感器位于壳体在第一方向上的一端,限位件内置于壳体的内部,且限位件与气门芯相配合,围成内部空间,驱动单元用于驱动气门芯在第一方向上进行运动,以使得轮胎气门嘴外部环境与内部空间连通。还包括加压控制单元以及降压控制单元,加压控制单元设于限位件在第二方向上的一端,在轮胎气门嘴外部环境与内部空间连通后,加压控制单元根据抽气泵信号向胎内加压,降压控制单元设于限位件在第二方向上的另一端,在轮胎气门嘴外部环境与内部空间连通后,降压控制单元根据气压释放信号向胎内降压。第一方向为轮胎气门嘴的长度方向,第二方向为轮胎气门嘴的宽度方向。该轮胎包括轮胎本体、轮毂以及上述的轮胎气门嘴,其中,轮胎气门嘴设置于轮毂上,轮毂用于支撑轮胎。该车辆包括车体以及上述的轮胎,其中,轮胎设置于车体上。该轮胎气门嘴充放气的控制方法包括:获取车辆状态,根据车辆状态与车辆越障需求判断轮胎所需要的Z向刚度需求;根据获取到的胎内气压信号以及轮胎Z向刚度需求,向轮胎气门嘴发送控制信号,以使得轮胎气门嘴根据控制信号向轮胎内加压或者降压。这样,本发明实施例能够通过轮胎气门嘴自动充放气实时调整轮胎内部气压,进而自动控制车辆轮胎的高度及刚度,提升了行驶的安全稳定性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明一实施例提供的一种轮胎气门嘴的结构示意图;

图2为图1的局部放大示意图;

图3为本发明一实施例提供的一种轮胎气门嘴内部的控制流程示意图;

图4为本发明一实施例提供的一种轮胎的结构示意图;

图5为本发明一实施例提供的一种轮胎气门嘴的控制方法的流程示意图;

图6为本发明一实施例提供的一种轮胎气门嘴的总控制路径的流程示意图。

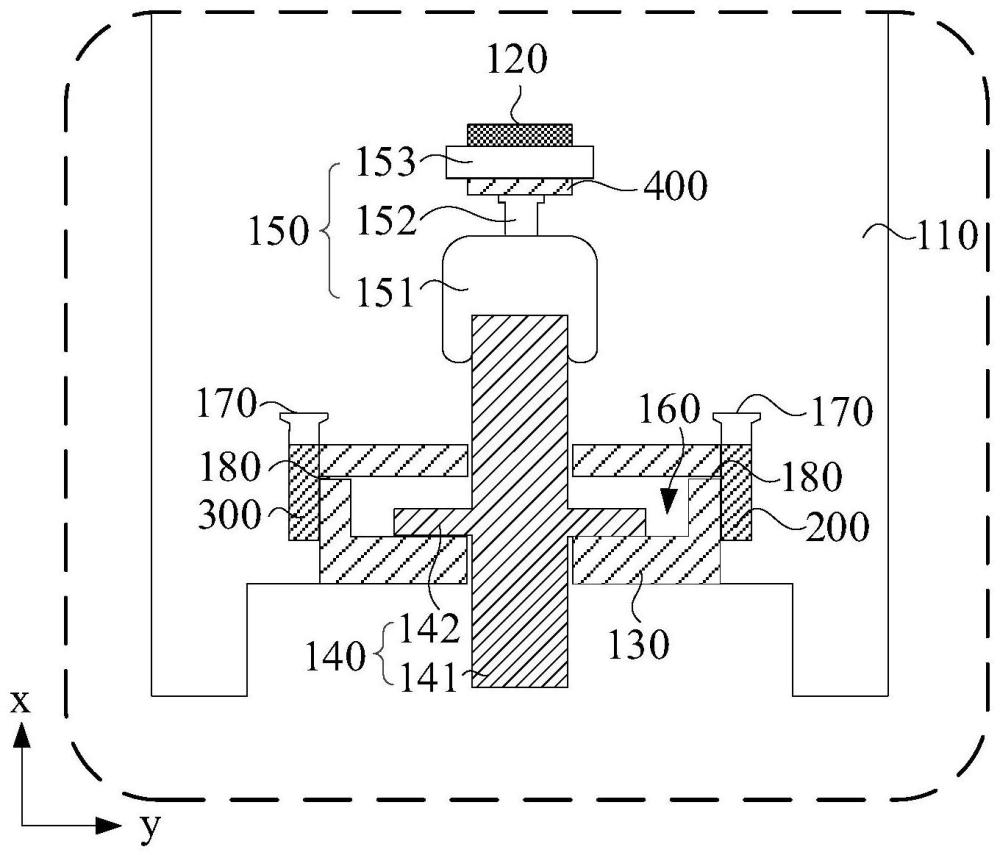

附图标记说明:

100-轮胎气门嘴;

110-壳体;120-胎内气压传感器;130-限位件;140-气门芯;141-气门芯本体;142-突出部;150-驱动单元;151-空气弹簧;152-气体通道;153-高压气体储气泵;160-内部空间;170-胎内气压第一交互口;180-胎内气压第二交互口;190-扭盖;

200-加压控制单元;

300-降压控制单元;

400-气压传送控制单元;

500-轮胎;

510-轮胎本体;520-轮毂。

具体实施方式

正如背景技术所描述,在现阶段的汽车轮胎中,轮胎内部的气压往往无法进行实时调整,当轮胎内部的气压过高时,轮胎的操作性能和缓冲性能下降,遇到路面不平的路况时,容易造成轮胎机械损伤,影响行驶安全性;当轮胎内部的气压过低时,轮胎的刚度下降,当轮胎遇到路障时,容易导致轮胎发生爆破的问题,影响行车稳定性。

针对上述技术问题,本发明实施例提供了一种轮胎气门嘴、轮胎、车辆及轮胎气门嘴充放气的控制方法,该轮胎气门嘴包括壳体、胎内气压传感器、限位件、气门芯以及驱动单元。胎内气压传感器位于壳体在第一方向上的一端,限位件内置于壳体的内部,且限位件与气门芯相配合,围成内部空间,驱动单元用于驱动气门芯在第一方向上进行运动,以使得轮胎气门嘴外部环境与内部空间连通。还包括加压控制单元以及降压控制单元,加压控制单元设于限位件在第二方向上的一端,在轮胎气门嘴外部环境与内部空间连通后,加压控制单元根据抽气泵信号向胎内加压,降压控制单元设于限位件在第二方向上的另一端,在轮胎气门嘴外部环境与内部空间连通后,降压控制单元根据气压释放信号向胎内降压。第一方向为轮胎气门嘴的长度方向,第二方向为轮胎气门嘴的宽度方向。该轮胎包括轮胎本体、轮毂以及上述的轮胎气门嘴,其中,轮胎气门嘴设置于轮毂上,轮毂用于支撑轮胎。该车辆包括车体以及上述的轮胎,其中,轮胎设置于车体上。该轮胎气门嘴充放气的控制方法包括:获取车辆状态,根据车辆状态与车辆越障需求判断轮胎所需要的Z向刚度需求;根据获取到的胎内气压信号以及轮胎Z向刚度需求,向轮胎气门嘴发送控制信号,以使得轮胎气门嘴根据控制信号向轮胎内加压或者降压。这样,本发明实施例能够通过轮胎气门嘴自动充放气实时调整轮胎内部气压,进而自动控制车辆轮胎的高度及刚度,提升了行驶的安全稳定性。

为了使本发明实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

如图1和图2所示,本发明实施例的第一方面提供一种轮胎气门嘴100,该轮胎气门嘴100可以包括壳体110、胎内气压传感器120、限位件130、气门芯140以及驱动单元150。其中,胎内气压传感器120、限位件130以及驱动单元150均可以位于壳体110内部,气门芯140的一端可以位于壳体110内部,另一端可以伸出于壳体110。轮胎气门嘴100还可以包括扭盖190,该扭盖190可旋转地连接于气门芯140伸出于壳体110的一端,扭盖190可以起到对于气门芯140的保护以及密封作用,便于拆卸。

为了方便描述,在本申请实施例中,第一方向为轮胎气门嘴100的长度方向,即图2中的x方向。第二方向为轮胎气门嘴100的宽度方向,即图2中的y方向。

参考图2,在上述实施例的基础上,胎内气压传感器120位于壳体110在第一方向上的一端,通过车内数据信息集成向胎内气压传感器120发送胎内气压信号,胎内气压传感器120接收胎内气压信号,进而在车辆内确认胎内实时气压。

继续参考图2,在上述实施例的基础上,限位件130可以内置于壳体110的内部,且限位件130与气门芯140相配合,围成内部空间160。限位件130可以设置为U型,在第二方向上限位件130分别设置于气门芯140的两端,当轮胎500内部气压趋于稳定,无需进行内部气压的调整时,此时的限位件130与气门芯140可以围成封闭的内部空间160。

继续参考图2,在上述实施例的基础上,驱动单元150用于驱动气门芯140在第一方向上进行运动,以使得轮胎气门嘴100外部环境与内部空间160连通。当轮胎500内部气压需要进行调整时,此时的驱动单元150可以驱动气门芯140在第一方向上进行向上的运动,使得气门芯140与限位件130所围成的内部空间160与轮胎气门嘴100的外部环境导通。

参考图2以及图3,在上述实施例的基础上,轮胎气门嘴100还可以包括加压控制单元200以及降压控制单元300。其中,加压控制单元200可以设于限位件130在第二方向上的一侧,在轮胎气门嘴100外部环境与气门芯140与限位件130所围成的内部空间160连通后,加压控制单元200可以根据车内数据信息集成所发出的抽气泵信号向胎内加压。

在一种可能的实现方式中,加压控制单元200可以进一步包括加压控制模块和抽气装置(图中未示出)。其中,加压控制模块可以与抽气装置相连接。加压控制模块可以接收车内数据信息集成所发出的抽气泵信号,进而加压控制模块控制抽气装置在轮胎气门嘴100外部环境与气门芯140与限位件130所围成的内部空间160连通的基础上进行抽气加压,以实现胎内加压。

继续参考图2以及图3,在上述实施例的基础上,降压控制单元300可以设于限位件130在第二方向上的另一侧,在轮胎气门嘴100外部环境与气门芯140与限位件130所围成的内部空间160连通后,降压控制单元300可以根据车内数据信息集成所发出的气压释放信号向胎内降压。

在一种可能的实现方式中,降压控制单元300可以进一步包括降压控制模块和放气装置(图中未示出)。其中,降压控制模块可以与放气装置相连接。降压控制模块可以接收车内数据信息集成所发出的气压释放信号,进而降压控制模块控制放气装置在轮胎气门嘴100外部环境与气门芯140与限位件130所围成的内部空间160连通的基础上进行放气降压,以实现胎内降压。

进一步地,继续参考图2,在上述实施例的基础上,轮胎气门嘴100还可以包括胎内气压第一交互口170和胎内气压第二交互口180。其中,在限位件130第二方向上的其中一侧上,胎内气压第一交互口170的其中一端可以与加压控制单元200的一端连通,胎内气压第一交互口170的另一端可以与轮胎500内部连通。胎内气压第二交互口180可以开设于限位件130上,其中,胎内气压第二交互口180的其中一端可以与加压控制单元200的另一端相连通,胎内气压第二交互口180的另一端可以与气门芯140与限位件130所围成的内部空间160相连通。

相应地,在限位件130第二方向上的另一侧上,胎内气压第一交互口170的其中一端可以与降压控制单元300的一端连通,胎内气压第一交互口170的另一端可以与轮胎500内部连通。胎内气压第二交互口180可以开设于限位件130上,其中,胎内气压第二交互口180的其中一端可以与降压控制单元300的另一端相连通,胎内气压第二交互口180的另一端可以与气门芯140与限位件130所围成的内部空间160相连通。

在上述实施例的基础上,当轮胎500内部需要加压时,加压控制模块控制抽气装置通过胎内气压第二交互口180进行抽气加压,进而将气体通过胎内气压第一交互口170传输至轮胎500内部,以实现胎内加压。当轮胎500内部需要降压时,降压控制模块控制放气装置通过胎内气压第一交互口170进行放气降压,进而将气体通过胎内气压第二交互口180传输至气门芯140与限位件130所围成的内部空间160中,更进一步地,将气体释放至轮胎气门嘴100的外部环境中。

继续参考图2,在上述实施例的基础上,气门芯140可以进一步包括气门芯本体141以及突出部142。在一种可能的实现方式中,突出部142的数量可以为两个。其中,两个突出部142分别设置于气门芯本体141在第二方向上的两端,限位件130可以通过两个突出部142实现对于气门芯140的限位作用,突出部142在限位件130与轮胎气门嘴100所围成的内部空间160里通过驱动单元150在第一方向上进行往复运动。

继续参考图2,在上述实施例的基础上,驱动单元150可以包括空气弹簧151、气体通道152以及高压气体储气泵153。其中,空气弹簧151可以设于气门芯140在第一方向上位于壳体110内部的一端,且空气弹簧151与气门芯140相连接。进一步地,气体通道152可以设于空气弹簧151在第一方向上与气门芯140相连的另一端,且气体通道152与空气弹簧151相连接。更进一步地,高压气体储气泵153可以设于气体通道152在第一方向上与空气弹簧151相连的另一端,且高压气体储气泵153可以通过气体通道152传输气体。

在上述实施例的基础上,当轮胎500内部需要调整压力时,高压气体储气泵153进行降压,使得空气弹簧151中的气体通过气体通道152进行第一方向上的收缩,进而使得气门芯140沿着空气弹簧151的运动线路在第一方向上进行向上运动,带动气门芯140中的突出部142在第一方向上进行向上运动,进而使得限位件130与轮胎气门嘴100所围成的内部空间160与轮胎气门嘴100的外部环境导通。

继续参考图2以及图3,在上述实施例的基础上,轮胎气门嘴100还可以包括气压传送控制单元400。其中,气压传送控制单元400可以设于高压气体储气泵153与气体通道152之间,气压传送控制单元400可以根据车内数据信息集成所发出的压力变送信号控制高压气体储气泵153加压或者降压。

参考图3,在上述实施例的基础上,当轮胎500内部需要调整压力时,气压传送控制单元400可以接收车内数据信息集成所发出的压力变送信号,进而气压传送控制单元400控制高压气体储气泵153加压或者降压,进而实现气门芯140在驱动单元150的驱动下进行第一方向上的往复运动。

基于上述一种轮胎气门嘴100的结构,本发明实施例的第二方面提供一种轮胎500,参考图4,轮胎500可以包括轮胎本体510、轮毂520以及上述的轮胎气门嘴100。其中,轮胎气门嘴100可以设置于轮毂520上。需要说明的是,轮毂520是位于轮胎500内廓支撑轮胎500且中心装在轴上的金属部件。在一种可能的实现方式中,轮毂520可以为圆柱形。在本申请实施例中,对于轮毂520的直径、宽度、成型方式以及材料的选用并不加以限定,也不限于上述示例。

基于上述一种轮胎500的结构,本发明实施例的第三方面提供一种车辆(图中未示出),车辆可以包括车体以及上述的轮胎500。其中,轮胎500可以设置于车体上。一般地,轮胎500可以位于车体的底部,以使轮胎500在车辆的行驶过程中与路面相接触,保证轮胎500和路面之间具有良好的附着性,另外,轮胎500能够支撑车辆的重量,承受车辆的负荷。

在一种可能的实现方式中,车辆内部可以设置至少一个泵体(图中未示出),其中一个泵体可以与轮胎气门嘴100中加压控制单元200中的抽气装置连通,以使泵体能够始终为抽气装置提供动力,保证轮胎气门嘴100中的加压控制单元200能够正常工作。相应地,其中另一个泵体可以与轮胎气门嘴100中降压控制单元300中的放气装置连通,以使泵体能够始终为放气装置提供动力,保证轮胎气门嘴100中的降压控制单元300能够正常工作。

基于上述一种车辆、轮胎500以及轮胎气门嘴100的结构,本发明实施例的第四方面提供一种轮胎气门嘴100充放气的控制方法。参考图5,该控制方法可以包括获取车辆状态,根据车辆状态与车辆越障需求判断轮胎500所需要的Z向刚度需求,进而根据获取到的胎内气压信号以及轮胎500的Z向刚度需求,向轮胎气门嘴100发送控制信号,以使得轮胎气门嘴100根据控制信号向轮胎500内加压或者降压。

图5为本申请实施例提供的一种轮胎气门嘴100充放气的控制方法的流程示意图,参照图5所示,本申请实施例提供的一种轮胎气门嘴100充放气的控制方法,包括:

S501、获取车辆状态,根据车辆状态与车辆越障需求判断轮胎500所需要的Z向刚度需求。

在一种可能的实现方式中,获取车辆状态可以包括车辆是否处于正常的行驶车道中、车辆的横摆、前倾以及翻滚等安全姿态是否在设计带宽中、车辆对当前行驶路面是否有安全报警以及车辆当前是否处于失稳不可控等情况。车辆越障需求可以包括在车辆行驶时的前部,路面可能会有一定凸起以使得路面不平,或者路面上可能有井盖,路障等情况。

在本申请实施例中,通过车辆内的智能驾驶感知系统和高精电子地图获取车辆状态,根据车辆状态与车辆越障需求判断轮胎500所需要的Z向刚度需求。需要说明的是,轮胎500的Z向刚度需求指的是轮胎500对路面的刚度变化。轮胎500对路面的负荷承载刚度由轮胎500内部的气体摩尔量来实现,其中,气体摩尔量越高,轮胎500的Z向刚度越高,反之,气体摩尔量越低,轮胎500的Z向刚度越低。

S502、根据获取到的胎内气压信号以及轮胎500的Z向刚度需求,向轮胎气门嘴100发送控制信号,以使得轮胎气门嘴100根据控制信号向轮胎500内加压或者降压。

在一种可能的实现方式中,胎内气压信号由车内数据信息集成发送至胎内气压传感器120,通过胎内气压传感器120可以在车辆内部确认胎内实时气压。向轮胎气门嘴100发送控制信号包括根据轮胎500的Z向刚度需求所对应的气压值,判断胎内气压信号是否小于阈值。

其中,若胎内气压信号小于阈值,则车内数据信息集成向轮胎气门嘴100发送加压控制信号,轮胎气门嘴100根据加压控制信号向轮胎500内加压,以满足刚度需求;若胎内气压信号大于阈值,则车内数据信息集成向轮胎气门嘴100发送降压控制信号,轮胎气门嘴100根据降压控制信号向轮胎500内降压,以满足刚度需求。

进一步地,在一种可能的实现方式中,向轮胎气门嘴100发送加压控制信号,包括:

车内数据信息集成向气压传送控制单元400发送压力变送信号以及向加压控制单元200发送抽气泵信号,气压传送控制单元400根据压力变送信号控制驱动单元150以驱动气门芯140上升,以使得轮胎气门嘴100外部环境与轮胎500内气压交互口连通。加压控制单元200根据抽气泵信号向胎内加压,以调整轮胎500刚度。

相应地,向轮胎气门嘴100发送降压控制信号,包括:

车内数据信息集成向气压传送控制单元400发送压力变送信号以及向降压控制单元300发送气压释放信号,气压传送控制单元400根据压力变送信号控制驱动单元150以驱动气门芯140上升,以使得轮胎气门嘴100外部环境与轮胎500内气压交互口连通,降压控制单元300根据气压释放信号向胎内降压,以调整轮胎500刚度。

S503、根据控制信号向轮胎500内加压或者降压以调整轮胎500刚度后,返回至车辆越障需求,直至胎内气压满足轮胎500的Z向刚度需求。

在一种可能的实现方式中,根据控制信号向轮胎500内加压或者降压以调整轮胎500刚度后,返回至车辆越障需求,直至胎内气压满足轮胎500的Z向刚度需求之后,还可以包括:车内数据信息集成向气压传送控制单元400发送压力变送信号,气压传送控制单元400根据压力变送信号控制高压气体储气泵153进行加压,使得空气弹簧151中的气体通过气体通道152进行第一方向上的拉伸复位,进而使得气门芯140沿着空气弹簧151的运动线路在第一方向上进行向下运动,带动气门芯140中的突出部142在第一方向上进行向下运动,直至限位件130限位于气门芯140中的突出部142,以使得限位件130与轮胎气门嘴100所围成的内部空间160与轮胎气门嘴100的外部环境隔绝。

基于上述一种轮胎气门嘴100充放气的控制方法可以得知,在整个轮胎气门嘴100中,通过胎内气压传感器120、加压控制单元200、降压控制单元300以及气压传送控制单元400进行信息交互,实现车辆内的胎压数据显示、气门芯140的往复运动以及轮胎500的加压以及降压的实时调整。

在本申请实施例中,总控制路径可以参考图6所示,联合车辆内的智能驾驶感知系统和高精电子地图,通过车辆状态估计器获取车辆状态,根据车辆状态与车辆越障需求判断轮胎500所需要的Z向刚度需求。进而根据轮胎500所需要的Z向刚度需求,通过执行器(即轮胎气门嘴100)进行充放气,从而达到轮胎500的Z向刚度需求水平。进一步地,通过充放气的执行器调整轮胎500的高度或刚度。更进一步地,在调整轮胎500的高度或刚度之后,返回至车辆越障需求,直至胎内气压满足轮胎500的Z向刚度需求,从而保证轮胎500以及车辆的驾乘舒适性。

在充放气的执行器中,以执行器进行充气为例,通过胎内气压传感器120在车辆内确认胎内实时气压,当胎内实时气压小于阈值时需要进行轮胎500加压。

通过车内数据信息集成发送压力变送信号至气压传送控制单元400,气压传送控制单元400控制高压气体储气泵153进行降压。

空气弹簧151中的气体通过气体通道152进行收缩,气门芯140沿着空气弹簧151的运动线路进行运动,实现轮胎气门嘴100外部环境与气门芯140与限位件130所围成的内部空间160的连通。

通过车内数据信息集成发送抽气泵信号至加压控制单元200,其中,加压控制模块控制抽气装置通过胎内气压第二交互口180进行抽气加压,进而将气体通过胎内气压第一交互口170传输至轮胎500内部,以实现胎内加压。

再次通过胎内气压传感器120在车辆内确认胎内实时气压,当胎内实时气压满足阈值条件后,加压控制单元200接收车内数据信息集成发送的信号指令进而停止工作。

再次通过车内数据信息集成发送压力变送信号至气压传送控制单元400,气压传送控制单元400控制高压气体储气泵153进行加压。

空气弹簧151中的气体通过气体通道152进行拉伸复位,气门芯140沿着空气弹簧151的运动线路进行运动,实现轮胎气门嘴100外部环境与气门芯140与限位件130所围成的内部空间160的隔绝。

相应地,执行器进行放气,即胎内实时气压大于阈值时需要进行轮胎500降压的情况下可以参考上述实施例中执行器进行充气的描述。

其中,车内数据信息集成可以包括胎内气压信号、压力变送信号、抽气泵信号以及气压释放信号。在一种可能的实现方式中,向气压传送控制单元400发送压力变送信号以及向加压控制单元200发送抽气泵信号以及向气压传送控制单元400发送压力变送信号以及向降压控制单元300发送气压释放信号可以采用同步发送的方式,加压控制单元200与降压控制单元300为两个独立控制单元。

本说明书中各实施例或实施方式采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分相互参见即可。

应当指出,在说明书中提到的“在具体实现时”、“在一些实施例中”、“在本实施例中”、“示例性地”等表示所述的实施例可以包括特定特征、结构或特性,但未必每个实施例都包括该特定特征、结构或特性。此外,这样的短语未必是指同一实施例。此外,在结合实施例描述特定特征、结构或特性时,结合明确或未明确描述的其他实施例实现这样的特征、结构或特性处于本领域技术人员的知识范围之内。

一般而言,应当至少部分地由语境下的使用来理解术语。例如,至少部分地根据语境,文中使用的术语“一个或多个”可以用于描述单数的意义的任何特征、结构或特性,或者可以用于描述复数的意义的特征、结构或特性的组合。类似地,至少部分地根据语境,还可以将诸如“一”或“所述”的术语理解为传达单数用法或者传达复数用法。

应当容易地理解,应当按照最宽的方式解释本公开中的“在……上”、“在……以上”和“在……之上”,以使得“在……上”不仅意味着“直接处于某物上”,还包括“在某物上”且其间具有中间特征或层的含义,并且“在……以上”或者“在……之上”不仅包括“在某物以上”或“之上”的含义,还可以包括“在某物以上”或“之上”且其间没有中间特征或层(即,直接处于某物上)的含义。

此外,文中为了便于说明可以使用空间相对术语,例如,“下面”、“以下”、“下方”、“以上”、“上方”等,以描述一个元件或特征相对于其他元件或特征的如图所示的关系。空间相对术语意在包含除了附图所示的取向之外的处于使用或操作中的器件的不同取向。设备可以具有其他取向(旋转90度或者处于其他取向上),并且文中使用的空间相对描述词可以同样被相应地解释。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 车辆轮胎充放气控制方法、装置、车辆和存储介质

- 一种电磁阀组、车辆以及车辆的轮胎充放气控制方法