热模锻压机的可调行程制动装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种热模锻压领域,具体的说是一种热模锻压机的可调行程制动装置。

背景技术

近年,我国汽车工业的迅速发展,汽车零部件配套产业随之高速发展。当前如何保证设备稳定高效地运行、降低生产成本以及保证产品质量,已成为企业是否具有竞争力的标准。热模锻压机作为汽车锻件主要生产设备,其制动装置每天运行上万次,频繁刹车导致这种制动装置的设计存在以下问题:

频繁刹车会导致制动装置温度升高,摩擦片损耗严重。而随着摩擦片的损耗加剧,也会导致制动行程增大,影响设备加工效率;制动行程的增大,会导致压缩弹簧的制动力矩减小以及制动时间增大,最终导致设备出现无法完全制动的状况和影响工件压制效率。因此,现有技术中热模锻压机的制动装置的摩擦片稍有磨损就需要经常更换,而每次更换就必需停车,拆装时间长、操作不便。以申请人工厂使用的热模锻压机的通用制动装置为例,当摩擦片磨损超过4mm时,就需要停工更换,平均10天一次,一次需要约14个小时,用来拆装制动设置的磨擦片,从而严重影响热模锻压机的工作效率。

发明内容

本发明的目的是为了解决上述技术问题,提供一种结构简单、便于装卸和检修、有效提高热模锻压机工作效率高、不需要长时间停工更换磨擦片、安全稳定性好的热模锻压机的可调行程制动装置。

技术方案包括后端安装在机身上的制动泵壳、外周面与所述制动泵壳内壁啮合的制动盘、和前端部固定套装有制动花盘的曲轴,所述制动花盘的径向周部开有制动槽孔,所述制动槽孔内设有位于所述制动盘和所述制动泵壳端面之间的摩擦片,所述摩擦片的厚度大于制动花盘的厚度,所述制动泵壳的前端还经垫片组和螺栓与气缸传动组件连接。

所述垫片组由多片相同或不同厚度的调整垫片叠加组成。

所述摩擦片的厚度大于制动盘的厚度14-16mm。

所述制动花盘经胀紧套固定套装在曲轴前端。

所述制动盘的外周面与所述制动泵壳内壁采用花键啮合。

所述气缸传动组件包括配套的制动气缸和气缸法兰,所述制动气缸的前端面设有活塞组件,制动销的前端与活塞组件接触,后端与制动盘接触。

所述活塞组件包括制动活塞、压缩弹簧和弹簧法兰,所述制动活塞部分活动套装在所述制动气缸前端面的活塞槽中,并与活塞槽底面具有充气间隙,另一部分伸出活塞槽与所述制动销的前端接触;所述制动活塞的前端面开有弹簧槽,压缩弹簧的前端与弹簧法兰接触,后端与弹簧槽的底面接触;固定螺栓依次穿过制动气缸、气缸法兰和弹簧法兰与螺母连接。

所述气缸法兰的周部外缘位于所述制动活塞内壁上的法兰槽中,并且所述气缸法兰的后端面与所述法兰槽的底面具有行程间隙。

所述气缸法兰的前端面和弹簧法兰之间设有弹簧套,所述固定螺栓依次穿过制动气缸、气缸法兰、弹簧套和弹簧法兰与螺母连接。

所述制动泵壳内开有多个连通的循环水槽。

针对背景技术中存在的问题,发明人对现有的制动装置进行了改进,(1)将摩擦片设置在所述制动盘和所述制动泵壳端面之间,制动时,通过制动盘经摩擦片对制动泵壳施压,磨擦片两面分别对制动盘和制动泵壳提供制动的摩擦力,制动效果好;(2)制动气缸安装在制动泵壳上,两者之间装有垫片组,该垫片组可由多片相同或不同厚度的调整垫片叠加组成,这样,可根据磨擦片的磨损量抽出相应厚度的调整垫片,以保证制动行程不变,从而在不需要经常更换摩擦片的前提下,巧妙的解决了摩擦片磨损导致制动行程增大的问题,大大降低了摩擦片的更换频率,大幅提高工作效率、省时省力;优选所述摩擦片的厚度大于制动盘的厚度14-16mm(即摩擦片的最大磨损量),所述垫片组的总厚度优选不小于摩擦片的最大磨损量。(3)通过活塞组件推动制动销对制动盘均匀施压,所述活塞组件包括制动活塞、弹簧和弹簧法兰,非制动状态时,气缸充气时充气间隙内压力增加,推动制动活塞挤压弹簧,并通过行程间隙限定制动活塞的移动距离;制动时,充气间隙失压利用弹簧反作用力反向推动制动活塞,使制动活塞推动制动销对制动盘施压,最终实现对曲轴的制动,结构简单、控制过程灵活可靠,稳定性好。(4)在所述气缸法兰的前端面和弹簧法兰之间设有弹簧套,所述固定螺栓依次穿过制动气缸、气缸法兰、弹簧套和弹簧法兰与螺母连接,通过螺母与固定螺栓的螺纹旋转,压缩弹簧法兰来调节制动力矩的大小,而弹簧套的高度起到控制最佳弹簧预紧力的目的,每次拆装时,不需要再重新依次测量每个压缩弹簧压缩量,而仅需简单的使弹簧法兰和弹簧套接触即可保证作用力的均匀,从而进一步降低了操作难度,提高工作效率。(5)制动器花盘采用胀紧套锁紧方式,代替了传统的销轴固定方式,装配拆卸更快。制动泵壳内开有多个连通的循环水槽,利用分隔的水槽增大了水冷面积,提升了热交换量,延长了制动器的寿命。

本发明制动装置在摩擦块长时间工作磨损后造成的活塞行程变大可通过调整垫片组解决,不需要拆机重新更换摩擦块,大大提高了工作效率,保证工序的连续性,省时省力,具有结构简单、便于装卸和检修、有效提高热模锻压机工作效率高、不需要长时间停工更换磨擦片、安全稳定性好的优点,可适用于各种类热模锻压机。

附图说明

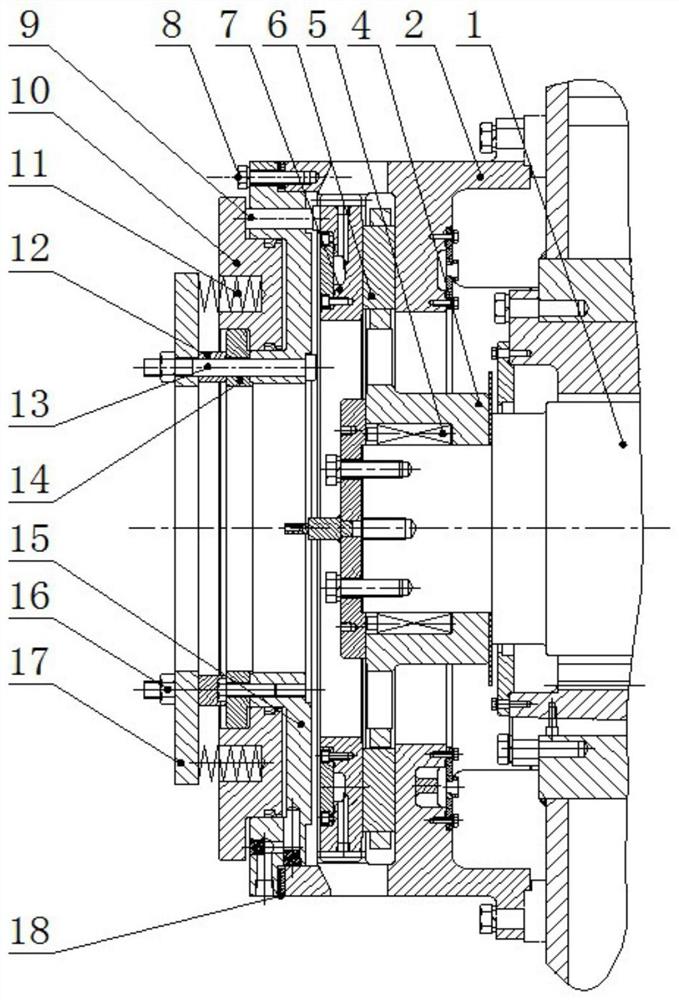

图1为本发明结构示意图;

图2这本发明爆开图;

图3为制动气缸、制动活塞和气缸法兰的局部放大图;

图4为制动泵壳侧视图;

图5为调整垫片的结构图。

其中,1-曲轴、2-制动泵壳、3-制动槽孔、4-制动花盘、5-胀紧套、6-摩擦片、7-制动盘、8-螺栓、9-制动销、10-制动活塞、11-压缩弹簧、12-弹簧套、13-固定螺栓、14-气缸法兰、15-制动气缸、16-螺母、17-弹簧法兰、18-垫片组、18.1-调整垫片、19-活塞槽、20-充气间隙、21-弹簧槽、22-法兰槽、23-行程间隙、24-循环水槽。

具体实施方式

下面结合附图对本发明作进一步解释说明:

参见图1和图2,制动泵壳2的后端安装在机身上,制动盘7的外周面与所述制动泵壳2的内壁采用花键啮合,可以提高制动盘7的对中性和轴向移动的导向性,曲轴1的前端经胀紧套5固定套装有制动花盘4,所述制动花盘4的径向周部均匀开有多个制动槽孔3,所述制动槽孔3内设有位于所述制动盘7和所述制动泵壳2端面之间的摩擦片6,所述摩擦片6的厚度大于制动花盘4的厚度,优选大于制动盘的厚度14-16mm,该厚度相当于摩擦片6的最大磨损量,所述制动泵壳2的前端还经分布式的垫片组18和螺栓8与气缸传动组件连接。

参见图4,所述垫片组18由多片相同或不同厚度的调整垫片18.1叠加组成,拆卸垫片时,只需将螺栓8松开,将对应的调整垫片18.1抽出即可。

参见图3,所述制动泵壳2内开有多个连通的循环水槽24,以增大循环冷却水与制动泵壳2的接触面积,通过进、出水孔不断引入循环冷却水,并将局部热量带走,加速水冷实现热交换。同理,制动盘7内也可以设置循环水槽,以提高散热效率,延长制备使用寿命。

所述气缸传动组件包括配套密封的制动气缸15和气缸法兰14,所述制动气缸15的前端面设有活塞组件,制动销9的前端与活塞组件接触,后端与制动盘7接触。

参见图1和图2,所述活塞组件包括制动活塞10、压缩弹簧11和弹簧法兰17,所述制动活塞10部分活动套装在所述制动气缸15前端面的活塞槽19中,并与活塞槽19底面具有充气间隙20,另一部分伸出活塞槽19与所述制动销9的前端接触;所述制动活塞10的前端面开有弹簧槽21,压缩弹簧11的前端与弹簧法兰17接触,后端与弹簧槽21的底面接触;所述气缸法兰14的周部外缘位于所述制动活塞10内壁上的法兰槽22中,并且所述气缸法兰14的后端面与所述法兰槽22的底面间具有行程间隙23,该行程间隙就是制动活塞10的行程。所述气缸法兰14的前端面和弹簧法兰17之间设有弹簧套12,固定螺栓13依次穿过制动气缸15、气缸法兰14、弹簧套12和弹簧法兰17与螺母16连接。螺母16通过螺纹传动推动弹簧法兰17,就能调节压缩弹簧11的压缩量。当弹簧法兰17与弹簧套12接触时,弹簧套12会限制弹簧法兰17的移动,且压缩弹簧11产生的制动力矩足够将曲轴1制动。

工作原理:

开始锻造时,通过制动气缸15上的气孔向充气间隙20充入压力气体,使充气间隙20变大,制动气缸15受压后产生的压力推动制动活塞10向前(图中为向左侧)移动,对压缩弹簧12进行压缩直至制动活塞10被气缸法兰14限位,左移的行程受行程间隙23的限制。

此时摩擦块6、制动盘7及制动销9均不受轴向压力。制动销9和制动活塞10之间此时会存在间隙,由于制动花盘4不再受轴向压力,当曲轴1转动,制动花盘4会一并转动,此时摩擦块6与制动泵壳2之间产生的摩擦力会反向推动摩擦块6、制动盘7、制动销9向前移动,最终曲轴1保持一种自由转动状态。

当锻造完成需要调整产品进行下一次锻造前,需将曲轴完全制动。此时对制动气缸15卸压,充气间隙20内卸压后,压缩弹簧11产生的反作用力依次推动制动活塞10和制动销9向后(图中为向右侧)移动,使充气间隙20减小,制动盘7受力可向后移动,并施加轴向力给摩擦块6。摩擦块6两端面分别与制动泵壳2及制动盘7之间产生的摩擦力矩将转动中的制动花盘3和曲轴1完全制动。制动完成后,就可移除锻造产品,并更换新产品进行下一次锻造。

当摩擦块6长时间运作,摩擦块6损耗会使摩擦块厚度会变薄。受压缩弹簧11弹力的作用制动活塞10、制动销9、制动盘7均会逐步后移。参照图2,此时制动活塞10和气缸法兰14之间的制动行程会变大,造成制动时间出现变化以及制动力矩减小。

当磨损量达到设定值时,只将螺栓8调松,从垫片组18中抽出与摩擦片6损耗厚度相应的调整垫片18.1,再重新将螺栓8紧固,垫片组18调整后,此时气缸传动组件会整体右移,因此还需重新调整压缩弹簧11的压缩量,由于弹簧套12的存在(其长度尺寸经过计算确定),只需旋转固定螺栓13上的螺母16将弹簧法兰17也向后调节至与弹簧套12接触就能保证压缩量回到初始计算尺寸,而无需逐个测量。最后重新调整固定螺栓13上的螺母16即可使气缸法兰14和制动活塞10的制动行程为原始最佳行程,不需重新修整,也不需要重复的更换摩擦片6,只需要在摩擦片6被磨损至最大损耗量时,才需要更换,节约了大量的时间成本和生产成本。

以申请人工厂实际应用为例,当摩擦片磨损超过4mm时,只需按照上述方法抽出垫片组18中的一个厚度为4mm的调整垫片18.1,然后重新调整制动行程为原始最佳行程即可,不需要不断更换摩擦片6,而抽出调整垫片18.1的整个调整过程只需要约30min;只有当摩擦片6到了设计的最大磨损量16mm时,才需要整体更换摩擦片6。采用本申请制动装置后,摩擦片6的更换频率由过去的10天一次,改为40天一次,这40天中只需每10天30min一次抽出一块调整垫片18.1即可,大大提高了工作效率、降低了运行成本、省时省力。