氟化苯腈与氟化环氧树脂复合材料及其制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于高分子材料技术领域,具体涉及一种氟化苯腈与氟化环氧树脂复合材料及其制备方法。

背景技术

聚苯腈树脂,全称聚邻苯二甲腈树脂,是一种由邻苯二甲腈单体通过氰基三键的打开发生本体加成聚合形成的热固性耐高温树脂。该树脂自上世纪70年代被美国海军实验室开发出至今,凭借其优异的耐热性能、阻燃性能、机械性能和化学稳定性一直受到众多国内外学者的重视。聚苯腈树脂可以作为结构件、胶黏剂、涂料和复合材料基体应用于航空航天、舰船、电子封装等要求苛刻的高科技领域。

氟化环氧树脂(FEP),又称含氟环氧树脂,是指将氟元素引入环氧树脂后得到的一种特种热固性树脂材料。FEP树脂结构中氟元素具有低表面能和高表面活性,且CF

发明内容

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种氟化苯腈与氟化环氧树脂复合材料及其制备方法,能够将合成的含氟苯腈单体与氟化环氧树脂进行共聚反应,制备出氟化苯腈/氟化环氧树脂超疏水复合材料,显著提高氟化环氧树脂的热稳定性、疏水性能、机械性能和阻燃性能。

根据本发明的一个方面,提出了一种氟化苯腈与氟化环氧树脂复合材料,所述氟化苯腈与氟化环氧树脂复合材料是将氟化双酚A型邻苯二甲腈与氟化环氧树脂在芳香胺类固化剂的作用下进行共聚得到,所述氟化双酚A型邻苯二甲腈由2,2-双-(4-羟苯基)六氟丙烷和4-硝基邻苯二甲腈反应得到,所述氟化双酚A型邻苯二甲腈的结构式如下:

在本发明的一些实施方式中,所述氟化环氧树脂为2,2-双酚基六氟丙烷二缩水甘油醚、八氟联苯二缩水甘油醚、1,3-(双六氟轻丙基)苯二缩水甘油醚或1,4-双(六氟羚内基)苯二缩水甘油醚中的至少一种。

在本发明的一些实施方式中,所述芳香胺类固化剂为4,4’-二氨基二苯醚、4,4’-二氨基二苯砜、4,4’-双(3-氨基苯氧基)苯、4,4’-双(4-氨基苯氧基)苯、4,4’-双(3-氨基苯氧基)二苯砜、4,4'-二氨基二苯甲烷或4,4’-双(4-氨基苯氧基)二苯砜中的至少一种。

本发明还提供所述氟化苯腈与氟化环氧树脂复合材料的制备方法,包括以下步骤:

S1:将2,2-双-(4-羟苯基)六氟丙烷、碱性催化剂和有机溶剂混合,加热搅拌,然后加入4-硝基邻苯二甲腈继续搅拌反应;

S2:将步骤S1的反应液冷却后倒入酸液中以析出产物,过滤,洗涤滤渣,然后提纯,干燥,得到氟化双酚A型邻苯二甲腈;

S3:将所述氟化双酚A型邻苯二甲腈与氟化环氧树脂、芳香胺类固化剂混合均匀,再将混合物置于模具中并加热熔融,然后脱气,最后进行程序升温反应,即得所述氟化苯腈与氟化环氧树脂复合材料。

在本发明的一些实施方式中,步骤S1中,所述碱性催化剂为无水碳酸钾、无水碳酸钠、无水碳酸氢钾或无水碳酸钠中的至少一种。

在本发明的一些实施方式中,步骤S1中,所述有机溶剂为N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、二甲基亚砜或N-甲基吡咯烷酮中的至少一种。

在本发明的一些实施方式中,步骤S1中,所述加热搅拌是在惰性气氛下加热至70~90℃搅拌1~2h;所述继续搅拌是在70~90℃的温度下搅拌6~10h。

在本发明的一些优选的实施方式中,步骤S1中,所述惰性气氛为氮气或氩气。

在本发明的一些实施方式中,步骤S1中,所述2,2-双-(4-羟苯基)六氟丙烷、4-硝基邻苯二甲腈和碱性催化剂的摩尔比为1:2:1~2。

在本发明的一些实施方式中,步骤S1中,所述有机溶剂与2,2-双-(4-羟苯基)六氟丙烷的液固比为600~800:1mL/mol。

在本发明的一些实施方式中,步骤S2中,所述酸液是温度为0~10℃的酸性低温去离子水。

在本发明的一些实施方式中,步骤S2中,所述过滤的方式为减压抽滤。

在本发明的一些实施方式中,步骤S2中,所述洗涤滤渣的方法是用去离子水洗涤至中性。

在本发明的一些实施方式中,步骤S2中,所述提纯的步骤为:将洗涤后的滤渣溶解在有机溶剂中,加入酸性低温去离子水重结晶,减压抽滤,用去离子水洗涤至滤液清澈。

在本发明的一些实施方式中,步骤S3中,所述氟化双酚A型邻苯二甲腈与氟化环氧树脂的质量比为(1-3):(2-10);所述氟化双酚A型邻苯二甲腈和氟化环氧树脂的共混物与所述芳香胺类固化剂的质量比为1:(0.2~0.4)。

在本发明的一些实施方式中,步骤S3中,所述加热熔融的温度为140~230℃。

在本发明的一些实施方式中,步骤S3中,所述程序升温是在约160℃、180℃、200℃、220℃、240℃五个温度下进行程序升温反应,每个温度段各反应2~6h。

根据本发明的一种优选的实施方式,至少具有以下有益效果:

本发明将一种氟化双酚A型邻苯二甲腈与氟化环氧树脂复合制得新型高分子材料,可通过控制氟化双酚A型邻苯二甲腈的添加量来调控复合材料性能,结构新颖,设计性强。由于两者均能在芳香胺类固化剂作用下聚合,相容性好,使共聚物在分子水平上实现协同作用,形成互穿网络结构,从而使该种复合材料具有出色的疏水性能、热稳定性、机械性能、尺寸稳定性和阻燃性能,其静态水接触角高达136.5°,在氮气氛围下600℃时的残炭率可从26%提升到65%,相应的极限氧指数从28.2提升至43.7,在60℃下其储能模量从2006MPa提升到2586MPa,玻璃化转变温度从149℃提升至189℃。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

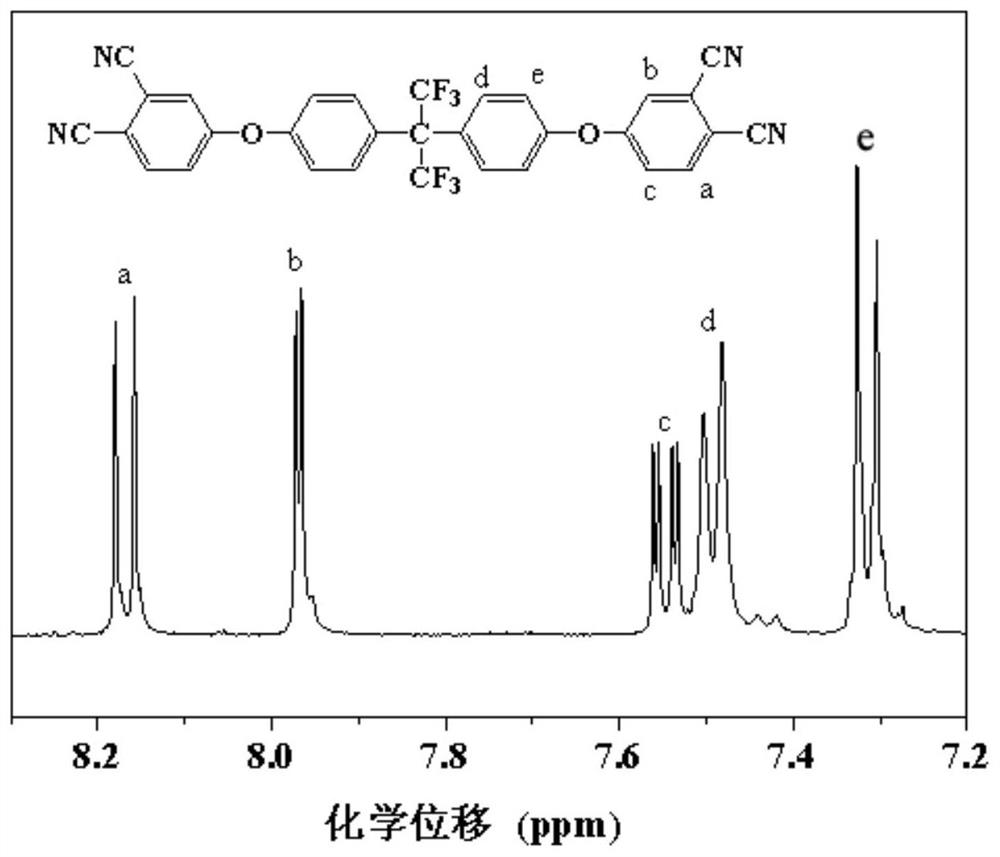

图1为本发明实施例1制备的氟化双酚A型邻苯二甲腈单体的核磁氢谱谱图;

图2为本发明实施例1制备的氟化双酚A型邻苯二甲腈单体的差示扫描量热仪谱图;

图3为实施例1、对比例1和对比例2分别制得的氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料、氟化双酚A型邻苯二甲腈树脂和纯氟化环氧树脂的储能模量谱图;

图4为实施例1、对比例1和对比例2分别制得的氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料、氟化双酚A型邻苯二甲腈树脂和纯氟化环氧树脂的玻璃化转变温度谱图。

具体实施方式

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

实施例1

本实施例制备了一种氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料,具体过程为:

S1:向反应器中加入30g(89.22mmol)2,2-双-(4-羟苯基)六氟丙烷和26.80g(193.91mmol)无水碳酸钾,再加入80mL N,N-二甲基甲酰胺,加热至90℃,搅拌反应1h,加入30.90g(178.48mmol)4-硝基邻苯二甲腈,再搅拌反应8小时;

S2:停止反应后将反应液冷却至室温,缓慢倒入含0.01mol/L HCl的低温去离子水溶液中,搅拌均匀至产物析出,减压抽滤,用大量去离子水洗涤至滤液中性,然后再溶解在50mL N,N-二甲基甲酰胺中,缓慢加入低温去离子水中重结晶,最后用大量去离子水洗涤至滤液澄清透明,60℃下真空干燥24小时,得到单体氟化双酚A型邻苯二甲腈,即2.2-双[4-(3.4-二氰基苯氧基)苯基]六氟丙烷,呈浅褐色固体粉末状,产率为95%。结构式如下:

S3:以质量比4:6称取氟化双酚A型邻苯二甲腈单体和2,2-双酚基六氟丙烷二缩水甘油醚(购于北京百灵威科技有限公司)于烧杯中,加入相对于两者总质量20%的胺类固化剂4,4’-二氨基二苯醚,加入少量丙酮分散,搅拌均匀后转移至预制石英模具中,在真空烘箱加热至180℃使共混物熔融,真空脱气30min,最后转移至马弗炉中以160℃/6h、180℃/2h、200℃/2h、220℃/2h、240℃/2h的阶梯升温程序完成固化,最后冷却至室温得氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料,转化率>98%。涉及主要化学反应如下:

上述反应式中,氟化环氧树脂中的环氧基团首先与氟化双酚A型邻苯二甲腈中腈基反应,然后在胺类固化剂4,4’-二氨基二苯醚作用下环氧基团继续发生交联反应,最后在含有活泼氢基团(-NH

实施例2

本实施例制备了一种氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料,具体过程为:

将氟化双酚A型邻苯二甲腈(制备方法与实施例1相同)与八氟联苯二缩水甘油醚(购于北京百灵威科技有限公司)以质量比4:6加入烧杯中,加入相对于两者总质量20%的胺类固化剂4,4’-二氨基二苯砜,加入少量丙酮分散,搅拌均匀后转移至预制石英模具中,在真空烘箱加热至180℃使共混物熔融,真空脱气30min,最后转移至马弗炉中以160℃/6h、180℃/2h、200℃/2h、220℃/2h、240℃/2h的阶梯升温程序完成固化,最后冷却至室温得氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料,转化率>98%。

实施例3

本实施例制备了一种氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料,具体过程为:

将氟化双酚A型邻苯二甲腈(制备方法与实施例1相同)与1,4-双(六氟羚内基)苯二缩水甘油醚(购于北京百灵威科技有限公司)以质量比4:6加入烧杯中,加入相对于两者总质量40%的胺类固化剂4,4’-双(3-氨基苯氧基)二苯砜,加入少量丙酮分散,搅拌均匀后转移至预制石英模具中,在真空烘箱加热至180℃使共混物熔融,真空脱气30min,最后转移至马弗炉中以160℃/6h、180℃/2h、200℃/2h、220℃/2h、240℃/2h的阶梯升温程序完成固化,最后冷却至室温得氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料,转化率>98%。

对比例1

本对比例制备了一种氟化双酚A型邻苯二甲腈树脂,与实施例1的主要区别在于不加入2,2-双酚基六氟丙烷二缩水甘油醚,具体过程为:

S1:向反应器中加入30g(89.22mmol)2,2-双-(4-羟苯基)六氟丙烷和26.80g(193.91mmol)无水碳酸钾,再加入80mL N,N-二甲基甲酰胺,加热至90℃,搅拌反应1h,加入30.90g(178.48mmol)4-硝基邻苯二甲腈,再搅拌反应8小时;

S2:停止反应后将反应液冷却至室温,缓慢倒入含0.01mol/L HCl的低温去离子水溶液中,搅拌均匀至产物析出,减压抽滤,用大量去离子水洗涤至滤液中性,然后再溶解在50mL N,N-二甲基甲酰胺中,缓慢加入低温去离子水中重结晶,最后用大量去离子水洗涤至滤液澄清透明,60℃下真空干燥24小时,得到单体氟化双酚A型邻苯二甲腈,呈浅褐色固体粉末状,转化率为95%;

S3:称取氟化双酚A型邻苯二甲腈单体,加入苯腈单体质量5%的胺类固化剂4,4’-二氨基二苯醚,加入少量丙酮分散,搅拌均匀后转移至预制石英模具中,在真空烘箱加热至230℃使共混物熔融,真空脱气30min,最后转移至马弗炉中以160℃/2h、180℃/2h、200℃/2h、240℃/2h、280℃/2h、320℃/2h、380℃/6h的阶梯升温程序完成固化,最后冷却至室温得氟化双酚A型邻苯二甲腈树脂。

对比例2

本对比例制备了一种纯氟化环氧树脂,与实施例1的主要区别在于不加入氟化双酚A型邻苯二甲腈,具体过程为:

称取2,2-双酚基六氟丙烷二缩水甘油醚于烧杯中,加入其总质量20%的胺类固化剂4,4’-二氨基二苯醚,加入少量丙酮分散,搅拌均匀后转移至预制石英模具中,在真空烘箱加热至100℃熔融,真空脱气30min,最后转移至马弗炉中以160℃/6h、180℃/2h、200℃/2h、220℃/2h、240℃/2h的阶梯升温程序完成固化,最后冷却至室温得纯氟化环氧树脂。

试验例

本试验例测试了实施例1-3和对比例1-2制备的材料性能。具体结果如表1所示:

表1

静态水接触角的测试方法:采用德国Dataphysics水接触角测量仪测定常温下材料的静态水接触角,取5个不同位置的点并取平均值。

残炭率的测试方法:采用德国耐驰热重分析仪在N

极限氧指数的测试方法:按照塑料燃烧性能试验方法,氧指数法(GB/T2406-93),采用JF-3型氧指数测定仪测试。

从表1可以看出,实施例1加入氟化双酚A型邻苯二甲腈的复合材料的综合性能均比对比例1的纯氟化环氧树脂要好,实施例1的静态水接触角高达136.5°,在氮气氛围下600℃时的残炭率可从26%提升到65%,相应的极限氧指数从28.2提升至43.7,表明复合材料的疏水性能和阻燃性能有较大的提升。

图1为氟化双酚A型邻苯二甲腈单体的核磁氢谱谱图,从图1可以看出,谱图的基线平整,每种氢所对应的化学位移值如下:1H NMR(400MHz,DMSO-d6,δ):8.20~7.12(H

图2为氟化双酚A型邻苯二甲腈单体的差示扫描量热仪谱图,从图2可以看出,氟化双酚A型邻苯二甲腈的熔点在224.26℃附近,单体中邻苯二甲腈基团反应温度在266.13℃附近,可以确认氟化双酚A型邻苯二甲腈在160~240℃熔融并与氟化环氧树脂中的环氧基团反应。

图3是实施例1、对比例1和对比例2分别制得的氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料、氟化双酚A型邻苯二甲腈树脂和纯氟化环氧树脂的储能模量谱图。采用TAQ800动态热力学分析仪,以3℃/min升温速率对复合材料进行测试。由图3可知,纯氟化环氧树脂在60℃时储能模量为2006MPa,加入氟化双酚A型邻苯二甲腈,储能模量提升到2586MPa,共聚后形成的杂环结构刚性较强,与氟化环氧树脂分子缠绕在一起,较好的提高了相间结合力,出现储能模量增加的现象,机械性能和尺寸稳定性大幅提高。

图4是实施例1、对比例1和对比例2分别制得的氟化双酚A型邻苯二甲腈与氟化环氧树脂复合材料、氟化双酚A型邻苯二甲腈树脂和纯氟化环氧树脂的玻璃化转变温度谱图。采用TA Q800动态热力学分析仪,以3℃/min升温速率对复合材料进行测试。由图4可知,相对于纯氟化环氧树脂的玻璃化转变温度149℃,复合材料的玻璃化转变温度增加至189℃。加入氟化双酚A型邻苯二甲腈,复合材料玻璃化转变温度增大,表明氟化双酚A型邻苯二甲腈的加入使共聚物具有出色的刚性和力学性能。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

- 氟化苯腈与氟化环氧树脂复合材料及其制备方法

- 一种硫取代氧化氟化石墨烯/环氧树脂复合材料及制备方法和用途