一种浇口盆及制作和使用方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及一种浇口盆,尤其涉及一种进流口封堵的浇口盆。

背景技术

铸造是指将固态金属溶化为液态倒入特定形状的铸型,待其凝固成形的加工方式,而为了获得零件的结构形状。浇口盆是与直浇道顶端连接,用以承接并导入熔融金属的容器,使金属液达到适宜的浇注速度后再流入直浇道。浇口盆是整个浇注过程的咽喉部位,其质量的好坏对铸件的质量有重要的影响。好的浇口盆应发挥以下作用:一方面平稳的承接来自浇包的铁水;再者容纳一定量的铁水,使得进入直浇道的铁水不发生断流情况;另外就是质量好,无冲砂或与铁水反应的情况且可实现如浇口盆孕育、定量浇注、挡渣等特定功能。

在浇注过程中,当浇包内的第一股铁水进入浇口盆后,此铁水温度会快速降低,并与浇口盆接触,对浇口盆有清洗效果,易形成大量冷铁水和脏铁水,此部分铁水如最先进入型腔,将造成严重的冷隔、夹渣等缺陷。

发明内容

本发明克服第一股浇注液最先进入型腔后造成严重的冷隔、夹渣等缺陷,提供一种浇口盆,所述浇口盆具有进流口封堵作用,浇注液在浇口盆内的液面形成一定高度后,由于大量高温浇注液进入浇口盆,第一股浇注液被加热,浇口盆内设置的进流口封堵件自动融化开启,高温干净的浇注液源源不断的开始进入型腔,可有效保证浇注液的高质量,充分发挥浇口盆作用,实现定时浇注、减少夹渣、避免卷气和冷隔等缺陷,操作方法简单、制造成本低,可有效提高效率和保证质量。

一种浇口盆,包括浇口盆砂箱、浇口盆砂型、进流封堵件,所述浇口盆砂型设置于所述浇口盆砂箱内,所述浇口盆砂型为中空槽体,所述浇口盆砂型内部形成液体容纳室,所述浇口盆砂型的下方设置有浇道连接口,所述浇道连接口与浇注系统的直浇道相连通,所述进流封堵件设置于所述浇道连接口内部且封堵所述直浇道,在浇注液进入所述液体容纳室的情况下,所述浇注液熔断所述进流封堵件,以使所述浇道连接口与所述直浇道相连通。

在其中一个实施例中,所述进流封堵件为低碳钢。

在其中一个实施例中,所述进流封堵件的厚度为0.5-3.5mm。

在其中一个实施例中,所述进流封堵件的直径是所述直浇道直径的1.5-2.0倍。

在其中一个实施例中,所述浇道连接口的直径大于所述进流封堵件的直径。

在其中一个实施例中,所述浇道连接口的中心与所述直浇道的中心同轴设置。

在其中一个实施例中,所述浇道连接口内设置有耐火瓷管,且所述耐火瓷管位于所述进流封堵件的上方,所述浇道连接口的内壁与所述耐火瓷管之间设置有连接口填砂层。

在其中一个实施例中,所述连接口填砂层的高度与所述液体容纳室的底部平齐。

一种进流口封堵浇口盆的制作和使用方法,预先设计所述进流口封堵浇口盆模具,设置所述浇道连接口;造型时,将所述浇口盆砂箱放置到位,填砂制作所述浇口盆砂型;合箱后,将所述进流口封堵浇口盆放置在上箱上;放置所述进流封堵件至所述直浇道的上方;在所述进流封堵件上方放置所述耐火瓷管;在所述浇道连接口的内壁与所述耐火瓷管之间填入树脂砂形成所述连接口填砂层并进行干燥;浇注时,浇注液注入所述液体容纳室,所述进流封堵件熔断后,所述浇注液开始进流。

进一步的,当浇注液的高度高于所述液体容纳室高度的2/3,所述进流口封堵件熔断并开始进流。

本发明提供一种浇口盆,通过不同尺寸的进流口封堵件有效控制熔化进流时间、在规定时间时自动熔断,充分发挥浇口盆作用,实现定时浇注、减少夹渣、避免卷气和冷隔等缺陷。先放置浇口盆后放置进流口封堵件、耐火瓷管和填砂的方式,可准确定位钢片、瓷管和直浇道的位置,操作方法简单、灵活可靠、制造成本低,可有效提高生产效率和保证铸件质量。

附图说明

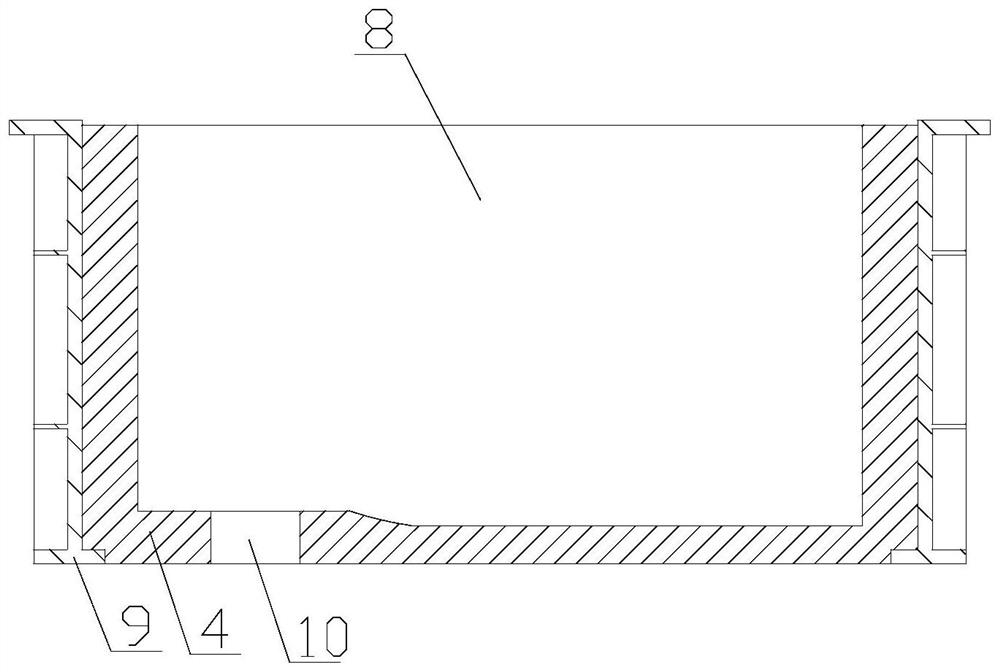

图1:本发明浇口盆结构示意图

图2:本发明浇口盆局部放大图

图3:本发明浇口盆使用示意图

其中,1-砂型;2-铸件型腔;3-直浇道;4-浇口盆砂型;5-进流封堵件;6-连接口填砂层;7-耐火瓷管;8-液体容纳室;9-浇口盆砂箱;10-浇道连接口。

具体实施方式

为了更清楚地说明本发明的技术方案,下面结合具体实施例对本发明作进一步的详细说明。请注意,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

一种浇口盆,如图1,包括浇口盆砂型4、浇口盆砂箱9,浇口盆砂箱9沿周设置于浇口盆砂型4的外部,浇口盆砂箱9可以由钢板进行焊接或者铸造而成,浇口盆砂箱9上设置有吊把,从而有利于浇口盆的转运。浇口盆砂箱9的内部设置浇口盆砂型4,浇口盆砂型4为中空槽体,从而形成了液体容纳室8。在浇口盆砂型4的下方,即浇口盆砂型4与浇注系统连接的一侧设置有浇道连接口10。

进一步的,浇口盆还包括有进流封堵件5。如图2,进流封堵件5设置于浇道连接口10与直浇道3之间。直浇道3的尺寸是可以根据产品浇注系统设计标准进行设置,一般情况下,直浇道的横切面形状为圆形。直浇道3的横切面形状不局限于圆形,也可以为其他形状。对应的,本实施例中的进流封堵件5为圆柱形的钢片,钢片的材质为低碳钢。进流封堵件5的直径大小是直浇道3的直径大小的1.5-2.0倍,有效封堵直浇道3,进流封堵件的直径不宜过小,如果过小,则容易发生浇注液将进流封堵件提前压漏,如果过大,则不利用后期连接口填砂层的填砂操作。进流封堵件5的厚度为0.5-3.5mm,以影响浇注液对进流封堵件的融化断裂。进流封堵件5的厚度和尺寸不同,浇注液融化进流封堵件5的时间也不同,通过控制进流封堵件5的厚度和尺寸,实现在规定的时间内熔断进流件5,从而可以有效控制浇注液的进流时间。此处,进流封堵件5可以可由耐高温的金属材料制作的其他任一形状,不作局限。

进一步的,如图2,浇道连接口10的直径大小大于进流封堵件5直径的50-100mm。进流封堵件5的上方设置耐火瓷管7,耐火瓷管7和浇道连接口10内壁之间具有一定间隔,从而用于形成连接口填砂层6。连接口填砂层6可以有效实现密封作用,从而避免浇注液外漏。耐火瓷管7需耐受浇注液的高温,其尺寸与直浇道3的尺寸相同,高度于液体容纳室8的内部相平齐。耐火管7由于具有抗高温浇注液的冲刷能力,从而避免了浇注液进入时冲砂夹砂的缺陷。

如图3为浇口盆在浇注系统上的使用图,其中,砂型1的内部有铸件型腔2;铸件型腔2设置连接有直浇道3,直浇道3的轴向中心同轴于浇道连接口10的轴向中心,直浇道3的上方通过浇道连接口10与浇口盆相连接。制作时,先制作浇口盆砂箱10和浇口盆模具,并在浇口盆模具上预留设置浇道连接口10,其中,设置的浇道口10的直径大于直浇道3和进流封堵件5的直径,然后填砂,从而形成浇口盆砂型4,将浇口盆放置于砂型1的上箱直浇道3的对应位置,并保证浇道连接口10和直浇道3的位置对准。将进流封堵件5放置在直浇道3的上方,对应直浇道3的轴向位置放置同等大小直径的耐火瓷管7并使耐火瓷管7的高度同液体容纳室8的高度相互平齐,在浇道连接口10与耐火瓷管7之间的空腔位置处填入树脂形成连接口填砂层6,并充分紧实保证强度。连接口填砂层6的高度与液体容纳室8的底平面平齐,待树脂砂硬化后刷涂醇基涂料点燃干燥。本发明中的制作方法,先放置浇口盆,再放进流封堵件、耐火瓷管、填砂连接口填砂层,可准确定位进流封堵件、瓷管和直浇道的位置,操作方法简单、灵活可靠、制造成本低、效率高、质量好。

使用时,浇注液熔化合格后向液体容纳室8内注入浇注液,由于不同的直浇道尺寸、浇注温度和进流封堵件的厚度,进流封堵件熔化断开开始进流的时间将不同,根据需要选择合适大小和厚度的进流封堵件进行设置。浇注重量越大、浇注温度越高,使用的进流封堵件的厚度越厚,一般应使浇口盆内液面高于2/3以上后进流封堵件熔断,进流封堵件受高温发生熔化,另外受浇注液的压力,控制在浇口盆内浇注液液面2/3时,进流封堵件在高温软化和压力下压断,浇注液开始进流流入直浇道。通过进流封堵件的封堵,避免浇注液倾倒入浇口盆时,第一股浇注液最先进入型腔后造成严重的冷隔、夹砂等缺陷,本发明通过控制进流封堵件的熔化控制浇注液进入直浇道,安全可靠,克服人工控制浇口盆的封堵进流的不稳定性和不可靠性。由于进流封堵件的材质为耐高温金属材料,优选了低碳钢,不影响浇注液的成分,也避免了杂质的引入。实现了浇口盆的作用的同时,也避免了卷气、夹渣等不良质量问题的出现。同时也实现了定时浇注,在规定的时间开始进入浇注液;在规定的时间内,可以控制浇口盆内的浇注液的量,比如浇口盆内浇注液的量要高于浇口盆2/3的高度时再开始进流,可以减少直浇道的虹吸影响,减少夹渣,通过规定一个进流封堵件的融化时间可以控制浇口盆的浇注液的液量及其高度。

- 一种浇口盆及制作和使用方法

- 一种半永久式双浇口盆组合结构及其组合使用方法