一种安全早拆快装楼面模板结构

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于建筑模板工程中早拆快装顶部面板结构的技术领域,具体涉及一种安全早拆快装楼面模板结构。

背景技术

目前,在建筑施工中,在现场浇制楼板等混凝土构件时,多采用模板、木方、圆钢管、传统钢管支撑等组装而成,传统的模板、木方、圆钢管、传统钢管之间存在拼接松散的问题。同时由于支撑体系的技术限制,模板需要混凝土强度达到75%以上才能拆除,混凝土凝结时间所需时间至少20天以上,因此需要配备模板及加固钢管等材料需要3套及以上,造成现场材料用量多浪费大,同时材料由于高温、高湿、高腐蚀而加速老化损耗大,一次性资金投入大。另外采用木方及圆钢管对模板进行加固,由于其刚度、强度不可控,需要大量的木方或圆钢管进行拼接构成支撑结构,不仅使得支撑结构结构复杂无序,同时使得支撑结构一旦固连之后相对固定,而支撑结构因为其垂直度误差及人工安装误差的存在,会导致后续安装顶部面板后造成顶部面板之间拼合不够紧密而出现缝隙造成漏浆的问题,而相工人仅凭自身经验喜好无序铺设的相对固定的支撑结构难以对顶部面板的位置进行灵活调节。另外在拆除模板时,必须先拆除支撑架体而导致钢管、方木等材料极易掉落而产生极大的安全隐患,同时由于模板、木方、钢管等从高空掉落到地上或横杆上极易被磕碰损坏及砸伤混凝土地面。

同时现住宅楼标准层大量使用的铝模,首先在支模中均是靠面板结构、早拆龙骨之间间距30cm内的若干销钉连接并承重,且支撑立杆末有拉杆连接,导致施工中安全隐患大,存在支撑立杆垂直支撑不可控,混泥土浇捣中泵管对楼面的冲击晃动安全不可控,支撑力不可控等等,早拆后的点状支撑对混泥土楼面的安全影响不可控等缺陷。

发明内容

本发明的目的在于提供一种安全早拆快装楼面模板结构。

本发明通过下述技术方案实现:

一种安全早拆快装楼面模板结构,包括至少两个平行设置的早拆条形支撑带组件,所述早拆条形支撑带组件的底部设置有用于支撑早拆条形支撑带组件的顶部面板龙骨支撑组件,相邻的早拆条形支撑带组件之间通过至少一个早拆顶部面板组件相互拼接;所述顶部面板龙骨支撑组件包括顶部面板丝杆升降组件和安装在顶部面板丝杆升降组件顶部的面板主龙骨托盘,所述面板主龙骨托盘的顶部活动卡合安装有条形支撑带顶托;所述面板主龙骨托盘与条形支撑带顶托之间安装有顶部面板主龙骨;所述条形支撑带顶托的顶部安装有早拆条形支撑带组件,所述顶部面板主龙骨的顶部安装有早拆顶部面板组件。

在板面升降支撑组件的顶部安装有面板主龙骨托盘,在面板主龙骨托盘的顶部活动卡合安装有条形支撑带顶托,条形支撑带顶托能够在面板主龙骨托盘的顶部进行一定角度的转动以调节条形支撑带顶托的安装位置。条形支撑带顶托的底部端面与面板主龙骨托盘的顶部端面之间预留有供顶部面板主龙骨的端部安装的空间,通过将顶部面板主龙骨的端部直接卡装在条形支撑带顶托的底部端面与面板主龙骨托盘的顶部端面之间,即可实现顶部面板主龙骨的便捷安装。板面升降支撑组件可沿竖直方向进行升降以调节条形支撑带顶托与顶部面板主龙骨的支撑高度,进而调节早拆条形支撑带组件与早拆顶部面板组件的高度,以适应不同高度的顶部面板的便捷安装。

在条形支撑带顶托的顶部安装有早拆条形支撑带组件,早拆条形支撑带组件未固定时可沿着靠近或远离早拆顶部面板组件的方向在条形支撑带顶托的顶部移动。通过调节早拆条形支撑带组件的安装位置,使得早拆条形支撑带组件与早拆顶部面板组件之间拼合更加紧密,有效减少接缝处漏浆,进而保证后续浇筑混凝土的表面平整度。相邻的两个早拆条形支撑带组件之间通过至少一个早拆顶部面板组件进行便捷拼接,早拆顶部面板组件的左右两侧与早拆条形支撑带组件的侧面或与另一个早拆顶部面板组件的侧面拼接并通过销钉连接,早拆顶部面板组件的前后两侧的端部放置在顶部面板主龙骨上,受到顶部面板主龙骨的直接支撑,进而大大提高了早拆顶部面板组件的稳固性与承载力,进而能够有效减少早拆顶部面板组件与早拆条形支撑带组件或与另一个早拆顶部面板组件之间的连接销钉的数量,进而在保证承载能力与连接强度的前提下降低整个顶部面板结构的施工难度与安全隐患。同时,直接通过面板主龙骨托盘与条形支撑带顶托之间灵活可调的连接结构,进而实现了顶部面板主龙骨的便捷安装,进而实现后续在条形支撑带顶托的顶部便捷安装调节早拆条形支撑带组件以及在顶部面板主龙骨的顶部便捷安装调节早拆顶部面板组件,大大提高了施工效率,且便于在混凝土凝固后实现便捷早拆。

为了更好的实现本发明,进一步地,所述条形支撑带顶托包括顶托连接件、面板主龙骨连接件、条形支撑带支撑端板,所述顶托连接件的底部与面板主龙骨托盘的顶部卡合连接,所述顶托连接件的顶部设置有条形支撑带支撑端板,所述条形支撑带支撑端板的底部端面与顶托连接件的左右两侧之间设置有与顶部面板主龙骨的端部卡接的面板主龙骨连接件。

条形支撑带支撑端板的顶部用于支撑早拆顶部面板组件,条形支撑带支撑端板的底部与面板主龙骨托盘的顶部端面之间设置有顶托连接件,顶托连接件的底部与面板主龙骨托盘的顶部之间活动卡接,顶托连接件的左右两侧对称设置有面板主龙骨连接件,顶部面板主龙骨的端部设置有与面板主龙骨连接件匹配卡接的卡槽,进而实现顶部面板主龙骨的端部在面板主龙骨托盘与条形支撑带顶托之间的便捷安装。同时,通过微调条形支撑带顶托在面板主龙骨托盘顶部的安装角度,进而实现微调通过面板主龙骨连接件在两侧安装的顶部面板主龙骨的安装角度,使后续在顶部面板主龙骨的顶部安装的早拆顶部面板组件保持水平且拼合严密,且大大提高了施工效率,同时通过顶部面板丝杆升降组件可以灵活调节面板主龙骨托盘与条形支撑带顶托的高度,进而灵活调节早拆顶部面板组件的高度。

为了更好的实现本发明,进一步地,所述面板主龙骨连接件为设置在顶托连接件侧面的至少一片龙骨连接板,所述龙骨连接板上设置有龙骨连接孔。

顶部面板主龙骨的端部设置有与龙骨连接板卡合的卡槽,卡槽的数量和位置对应龙骨连接板的数量和位置确定。龙骨连接板上设置有龙骨连接孔,顶部面板主龙骨的卡槽的两侧壁上对应龙骨连接孔设置有连接过孔,将顶部面板主龙骨的卡槽与龙骨连接板卡合后,顶部面板主龙骨的卡槽两侧壁上的连接过孔与龙骨连接板上的龙骨连接孔对齐,然后即可在连接过孔与龙骨连接孔中插装连接销,实现顶部面板主龙骨端部的连接固定。

为了更好的实现本发明,进一步地,所述条形支撑带支撑端板的顶部的前后两侧对称设置有用于固定早拆条形支撑带组件的条形支撑带固定组件。

为了更好的实现本发明,进一步地,所述条形支撑带固定组件包括条形支撑带固定螺栓、条形支撑带固定顶头、安装支耳,所述条形支撑带顶托的顶部的前后两侧对称设置有安装支耳,所述安装支耳上螺纹安装有条形支撑带固定螺栓,所述条形支撑带固定螺栓的一端穿过安装支耳并安装有条形支撑带固定顶头。顶部面板组件放置在条形支撑带支撑端板的顶部后,顶部面板组件的边缘位于条形支撑带支撑端板的顶部的前后两侧的安装支耳之间,即顶部面板组件的边缘位于两侧的条形支撑带固定组件的固定端之间。早拆顶部面板组件的位置调节完成后,通过转动条形支撑带固定螺栓,即可带动条形支撑带固定顶头朝向靠近顶部面板组件边缘或远离顶部面板组件边缘的方向移动,进而实现对早拆顶部面板组件边缘的夹紧或释放。

一种安全早拆快装楼面模板结构,包括至少两个平行设置的早拆条形支撑带组件,所述早拆条形支撑带组件的底部设置有用于支撑早拆条形支撑带组件的顶部面板龙骨支撑组件,相邻的早拆条形支撑带组件之前通过至少一个早拆顶部面板组件相互拼接;所述顶部面板龙骨支撑组件包括顶部面板丝杆升降组件和安装在顶部面板丝杆升降组件顶部的面板主龙骨托盘,所述面板主龙骨托盘的顶部活动卡合安装有面板主龙骨耳形连接件,所述面板主龙骨耳形连接件的左右两侧对称卡装有顶部面板主龙骨;所述面板主龙骨耳形连接件的顶部安装有早拆条形支撑带组件,所述顶部面板主龙骨的顶部安装有早拆顶部面板组件。

顶部面板丝杆升降组件可沿竖直方向进行升降以调节整个顶部面板结构的支撑高度以适应不同高度的施工需求。在顶部面板丝杆升降组件的顶部安装有面板主龙骨托盘,在面板主龙骨托盘的顶部活动卡合安装有面板主龙骨耳形连接件,面板主龙骨耳形连接件能够在面板主龙骨托盘的顶部沿自身轴向进行一定角度的转动以调节面板主龙骨耳形连接件在面板主龙骨托盘顶部的偏转角度。面板主龙骨耳形连接件的两侧设置有与顶部面板主龙骨的端部卡接的卡接部,实现顶部面板主龙骨在面板主龙骨耳形连接件两侧的便捷安装。 同时,在面板主龙骨耳形连接件的顶部活动安装有早拆条形支撑带组件,早拆条形支撑带组件可沿着靠近或远离早拆顶部面板组件的方向在面板主龙骨耳形连接件的顶部进行一定距离的移动,同时早拆顶部面板组件也能够沿着顶部面板主龙骨的长度方向进行一定距离的移动,实现调节早拆顶部面板组件以及早拆条形支撑带组件的安装位置,进而使得相邻的早拆条形支撑带组件与早拆顶部面板组件之间的接缝处拼合更加紧密,然后即可通过连接销钉将相邻的早拆顶部面板组件连接固定。

相邻的两个早拆条形支撑带组件之间通过至少一个早拆顶部面板组件进行便捷拼接,早拆顶部面板组件的左右两侧与早拆条形支撑带组件的侧面或与另一个早拆顶部面板组件的侧面拼接并通过销钉连接,早拆顶部面板组件的前后两侧的端部放置在顶部面板主龙骨上,受到顶部面板主龙骨的直接支撑,进而大大提高了早拆顶部面板组件的稳固性与承载力,进而能够有效减少早拆顶部面板组件与早拆条形支撑带组件或与另一个早拆顶部面板组件之间的连接销钉的数量,进而在保证承载能力与连接强度的前提下降低整个顶部面板结构的重量。同时,直接通过面板主龙骨托盘与面板主龙骨耳形连接件之间灵活可调的连接结构,进而实现了顶部面板主龙骨的便捷安装,进而实现后续在面板主龙骨耳形连接件的顶部便捷安装调节早拆条形支撑带组件以及在顶部面板主龙骨的顶部便捷安装调节早拆顶部面板组件,大大提高了施工效率,且便于在混凝土凝固后实现便捷早拆。

为了更好的实现本发明,进一步地,所述面板主龙骨耳形连接件的顶部卡装有条形支撑带次龙骨支撑座,所述条形支撑带次龙骨支撑座的顶部与早拆条形支撑带组件底部的次龙骨卡接。

条形支撑带次龙骨支撑座的底部与面板主龙骨耳形连接件的顶部活动连接,条形支撑带次龙骨支撑座能够在面板主龙骨耳形连接件顶部进行一定距离的移动,进而调节条形支撑带次龙骨支撑座在面板主龙骨耳形连接件顶部的安装位置,进而调节早拆条形支撑带组件的安装位置。

为了更好的实现本发明,进一步地,所述面板主龙骨耳形连接件的左右两侧设置有连接卡块,所述顶部面板主龙骨的端部设置有与连接卡块相互卡接的快接卡槽。

为了更好的实现本发明,进一步地,所述早拆条形支撑带组件包括条形支撑带面板、条形支撑带框架,所述条形支撑带面板的边缘延伸至条形支撑带框架的边缘外侧构成公边结构或条形支撑带面板的边缘回缩至条形支撑带框架的边缘内侧构成与公边结构对应拼合的母边结构。

为了更好的实现本发明,进一步地,所述早拆顶部面板组件包括顶部连接面板、顶部面板连接框架,所述顶部面板的边缘延伸至顶部面板框架的边缘外侧构成公边结构或顶部面板的边缘回缩至顶部面板框架的边缘内侧构成母边结构。

条形支撑带面板为矩形板,条形支撑带框架为矩形框架,条形支撑带面板的边缘延伸至对应的条形支撑带框架的边缘外侧构成公边结构,条形支撑带面板的边缘回缩至对应的条形支撑带框架的边缘内侧构成母边结构,且条形支撑带面板的边缘延伸至条形支撑带框架边缘外侧的距离等于条形支撑带面板的边缘回缩至条形支撑带框架边缘内侧的距离。早拆条形支撑带组件通过边缘处的公边结构或母边结构与早拆顶部面板组件边缘处的公边结构或母边结构拼接,即早拆条形支撑带组件的边缘为公边结构,则早拆顶部面板组件边缘则对应设置为母边结构;早拆条形支撑带组件的边缘为母边结构,则早拆顶部面板组件边缘则对应设置为公边结构。

条形支撑带面板为矩形板,条形支撑带沿矩形板长度的中部没有矩形式T型的早拆条形支撑带支撑次龙骨;条形支撑带面板的边缘L型合页安放位置回缩至对应的早拆面板结构框架延伸出早拆面板的距离,即L型合页回缩至早拆条形支撑板的边缘形成公边结构,与相邻的早拆面板结构母边结构通过L型合页连接,由相邻的早拆面板结构次龙骨承载早拆条形支撑面板的边缘支撑承重力。

顶部连接面板为矩形板,顶部面板连接框架为矩形框架,顶部连接面板的边缘延伸至对应的顶部面板连接框架的边缘外侧构成公边结构,顶部连接面板的边缘回缩至对应的顶部面板连接框架的边缘内侧构成母边结构,且顶部连接面板的边缘延伸至顶部面板连接框架边缘外侧的距离等于顶部连接面板的边缘回缩至顶部面板连接框架边缘内侧的距离。早拆顶部面板组件与早拆条形支撑带组件之间以及相邻的两个早拆顶部面板组件之间均通过对应的公边结构与母边结构进行拼接。相邻的早拆顶部面板组件或早拆顶部面板组件与早拆条形支撑带组件通过匹配的公边结构与母边结构拼合后,面板之间的面板接缝与框架之间的框架接缝处于交错状态,进而使得在顶部面板顶部浇筑混凝土时,面板接缝实际上被框架遮挡,框架接缝实际上被面板遮挡,进而有效避免从面板接缝及框架处漏浆,避免混凝土凝固后在接缝处产生蜂窝麻面,避免后续进行抹灰作业

为了更好的实现本发明,进一步地,所述顶部面板丝杆升降组件包括顶部面板升降支撑丝杆、顶部面板升降调节环、顶部面板升降调节橡胶套,所述顶部面板升降支撑丝杆的顶端向上贯穿面板主龙骨托盘并与顶托连接件的底部卡合连接,所述顶部面板升降支撑丝杆远离顶托连接件的一端上套装有顶部面板升降调节环,所述顶部面板升降调节环的底部设置有顶部面板升降调节橡胶套。

本发明与现有技术相比,具有以下优点及有益效果:

(1)本发明通过在顶部面板丝杆升降组件的顶端设置面板主龙骨托盘,在面板主龙骨托盘的顶部活动卡合安装条形支撑带顶托构成分体式的支撑装置,通过条形支撑带顶托对顶部面板进行便捷支撑,取代了传统的大型整体式支撑结构,使得支撑结构安装与后续早拆顶部面板支撑加固组件等拆除效率更高,同时对砼板面结构提供安全保障,有效避免拆模时大型连接构件掉落,有效保证施工安全性;

(2)本发明具有通过在面板主龙骨托盘的顶部活动卡合条形支撑带顶托,能够根据实际安装位置便捷调节条形支撑带顶托在面板主龙骨托盘顶部的安装位置,进而调节顶部面板主龙骨的安装位置,最终实现顶部面板的快速拼接以及对顶部面板安装位置的微调,使得顶部面板之间拼合紧密,消除了顶部面板的位置误差;

(3)本发明通过在顶托连接件的两侧而设置面板主龙骨连接件,通过面板主龙骨连接件与顶部面板主龙骨的端部进行便捷卡接,进而极大提高顶部面板的支撑力的同时,实现顶部面板主龙骨的便捷安装,大大提高了支撑结构的施工效率。

(4)本发明通过条形支撑带顶托与顶部面板主龙骨对早拆顶部面板组件进行稳固支撑,大大增加了早拆顶部面板组件的拼接强度,进而有效削减早拆顶部面板组件之间的连接件的使用数量,不仅降低了早拆顶部面板组件的重量,同时提升了早拆顶部面板组件拼接的施工效率,也保证了早拆顶部面板组件拆除时的安全性与对砼地面的保护。

附图说明

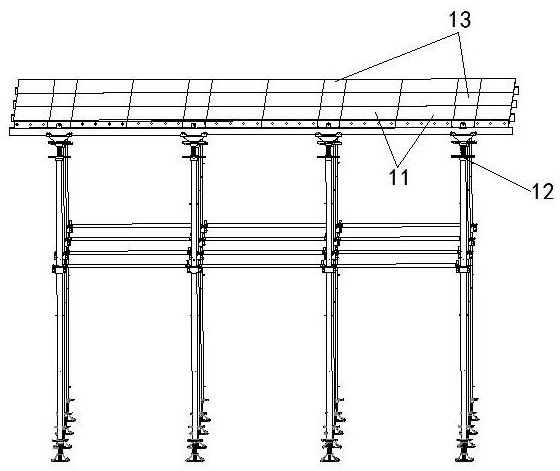

图1为本发明的整体结构示意图;

图2为顶部面板龙骨支撑组件的示意图;

图3为图2的拆分拼装示意图;

图4为条形支撑带顶托的结构示意图;

图5为面板主龙骨耳形连接件的安装示意图;

图6为早拆顶部面板组件的拼装示意图;

图7为早拆顶部面板组件之间的接缝示意图;

图8为顶部面板丝杆升降组件的结构示意图;

图9为条形支撑带固定组件的结构示意图。

其中:11-早拆顶部面板组件;12-顶部面板龙骨支撑组件;13-早拆条形支撑带组件;

111-顶部连接面板;112-顶部面板连接框架;121-顶部面板丝杆升降组件;122-面板主龙骨托盘;123-条形支撑带顶托;124-顶部面板主龙骨;125-面板主龙骨耳形连接件;126-条形支撑带次龙骨支撑座;127-条形支撑带固定组件;131-条形支撑带面板;132-条形支撑带框架;

1211-顶部面板升降支撑丝杆;1212-顶部面板升降调节环;1213-顶部面板升降调节橡胶套;1231-顶托连接件;1232-面板主龙骨连接件;1233-条形支撑带支撑端板;1271-条形支撑带固定螺栓;1272-条形支撑带固定顶头;1273-安装支耳;1321-条形支撑带次龙骨;1322-L型合页。

具体实施方式

实施例1:

本实施例的一种安全早拆快装楼面模板结构,如图1-图3所示,包括至少两个平行设置的早拆条形支撑带组件13,所述早拆条形支撑带组件13的底部设置有用于支撑早拆条形支撑带组件13的顶部面板龙骨支撑组件12,相邻的早拆条形支撑带组件13之间通过至少一个早拆顶部面板组件11相互拼接;所述顶部面板龙骨支撑组件12包括顶部面板丝杆升降组件121和安装在顶部面板丝杆升降组件121顶部的面板主龙骨托盘122,所述面板主龙骨托盘122的顶部活动卡合安装有条形支撑带顶托123;所述面板主龙骨托盘122与条形支撑带顶托123之间安装有顶部面板主龙骨124;所述条形支撑带顶托123的顶部安装有早拆条形支撑带组件13,所述顶部面板主龙骨124的顶部安装有早拆顶部面板组件11。

面板主龙骨托盘122内部沿竖直方向设置有方顶托通孔,顶部面板丝杆升降组件121的顶端与方顶托通孔的底部插接,通过顶部面板丝杆升降组件121自身的升降以调节整个顶部面板龙骨支撑组件12的支撑高度。条形支撑带顶托123的底端延伸至方顶托通孔的顶部内侧并活动卡接,实现条形支撑带顶托123在面板主龙骨托盘122的顶部沿自身轴线进行一定角度的转动,进而调节条形支撑带顶托123在面板主龙骨托盘122顶部的偏摆角度。条形支撑带顶托123与面板主龙骨托盘122之间预留有供顶部面板主龙骨124的端部卡装或插装的空间,实现顶部面板主龙骨124的便捷安装,同时通过调节条形支撑带顶托123的偏摆角度,实现对顶部面板主龙骨124延伸方向进行微调。

条形支撑带顶托123的顶部端面用于支撑早拆条形支撑带组件13,早拆条形支撑带组件13的底部端面放置在条形支撑带顶托123的顶部端面上,且早拆条形支撑带组件13未固定时,早拆条形支撑带组件13能够在条形支撑带顶托123的顶部端面沿靠近或远离早拆顶部面板组件11的方向进行一定距离的移动,进而调节早拆条形支撑带组件13在条形支撑带顶托123上的安装位置,同时调节早拆条形支撑带组件13与早拆顶部面板组件11之间的间距,使得早拆条形支撑带组件13与早拆顶部面板组件11拼合更加紧密,有效减少后续浇筑混凝土时从早拆条形支撑带组件13与早拆顶部面板组件11接缝处的漏浆量。

顶部面板主龙骨124的顶部端面用于支撑早拆顶部面板组件11,早拆顶部面板组件11的底部端面放置在顶部面板主龙骨124的顶部端面上,且早拆顶部面板组件11未固定时,早拆顶部面板组件11能够沿着顶部面板主龙骨124的长度方向进行一定距离的移动,进而调节早拆顶部面板组件11在顶部面板主龙骨124的顶部端面上的安装位置。

通过顶部面板丝杆升降组件121可以便捷调节条形支撑带顶托123与顶部面板主龙骨124的高度,进而便捷调节早拆条形支撑带组件13与早拆顶部面板组件11的高度,能够满足不同高度的施工需求。

实施例2:

本实施例在实施例1的基础上做进一步优化,如图4所示,所述条形支撑带顶托123包括顶托连接件1231、面板主龙骨连接件1232、条形支撑带支撑端板1233,所述顶托连接件1231的底部与面板主龙骨托盘122的顶部卡合连接,所述顶托连接件1231的顶部设置有条形支撑带支撑端板1233,所述条形支撑带支撑端板1233的底部端面与顶托连接件1231的左右两侧之间设置有与顶部面板主龙骨124的端部卡接的面板主龙骨连接件1232。

顶托连接件1231为筒体结构,顶托连接件1231的底端活动插装至面板主龙骨托盘122上的方顶托通孔内部,且顶托连接件1231可沿自身轴向进行一定角度转动。顶托连接件1231的顶部延伸至面板主龙骨托盘122的顶部端面上方并设置有条形支撑带支撑端板1233,条形支撑带支撑端板1233与面板主龙骨托盘122的顶部端面平行设置,且条形支撑带支撑端板1233的顶部端面与面板主龙骨托盘122的顶部端面之间构成供顶部面板主龙骨124的端部插入安装的空间。同时在顶托连接件1231的左右两侧对称设置有延伸至条形支撑带支撑端板1233的顶部端面与面板主龙骨托盘122的顶部端面之间的面板主龙骨连接件1232,顶部面板主龙骨124的端部设置有与面板主龙骨连接件1232卡合连接的卡槽。通过将顶部面板主龙骨124的端部插装至条形支撑带支撑端板1233的顶部端面与面板主龙骨托盘122的顶部端面之间构成的空间内部,并使得顶部面板主龙骨124端部的卡槽与面板主龙骨连接件1232卡接,实现顶部面板主龙骨124的便捷安装。

本实施例的其他部分与实施例1相同,故不再赘述。

实施例3:

本实施例在上述实施例1或2的基础上做进一步优化,如图4所示,所述面板主龙骨连接件1232为设置在顶托连接件1231侧面的至少一片龙骨连接板,所述龙骨连接板上设置有龙骨连接孔。

所述面板主龙骨连接件1232为带有龙骨连接孔的单片龙骨连接板,所述单片龙骨连接板对称设置在顶托连接件1231的左右两侧。单片龙骨连接板指在面板主龙骨连接件1232的左右两侧对称设置有单独的一片龙骨连接板,单片龙骨连接板上对应顶部面板主龙骨124上的主龙骨过孔设置有龙骨连接孔,顶部面板主龙骨124的端部对应单片龙骨连接板设置有一个卡槽或卡口。

所述面板主龙骨连接件1232为带有龙骨连接孔并对称设置在顶托连接件1231左右两侧的双片龙骨连接板,所述双片龙骨连接板的底部通过连接底板连接。双片龙骨连接板指在面板主龙骨连接件1232的左右两侧均对称设置有两片平行对齐且留有间距的龙骨连接板,双片龙骨连接板上对应顶部面板主龙骨124上的主龙骨过孔设置有龙骨连接孔,顶部面板主龙骨124的端部对应双片龙骨连接板设置有两个卡槽或卡口。

通过单片龙骨连接板或双片龙骨连接板与顶部面板主龙骨124端部的卡槽或卡口之间进行直接卡合连接,实现了顶部面板主龙骨124在条形支撑带顶托123左右两侧的高效便捷拆装,有效提高施工效率。

本实施例的其他部分与上述实施例1或2相同,故不再赘述。

实施例4:

本实施例在上述实施例1-3任一项的基础上做进一步优化,如图2和图4所示,所述条形支撑带支撑端板1233的顶部的前后两侧对称设置有用于固定早拆条形支撑带组件13的条形支撑带固定组件127。

如图9所示,所述条形支撑带固定组件127包括条形支撑带固定螺栓1271、条形支撑带固定顶头1272、安装支耳1273,所述条形支撑带顶托123的顶部的前后两侧对称设置有安装支耳1273,所述安装支耳1273上螺纹安装有条形支撑带固定螺栓1271,所述条形支撑带固定螺栓1271的一端穿过安装支耳1273并安装有条形支撑带固定顶头1272。

在条形支撑带支撑端板1233的顶部安装早拆顶部面板组件11后,早拆顶部面板组件11的端部面板位于条形支撑带支撑端板1233顶部前后两侧的安装支耳1273之间,此时即可通过转动前后两侧的条形支撑带固定螺栓1271,进而带动前后两侧的条形支撑带固定顶头1272朝向早拆条形支撑带组件13的端部面板靠近,直到将早拆条形支撑带组件13的端部面板的前后两侧夹紧,进而实现早拆条形支撑带组件13在条形支撑带支撑端板的稳固固定,有效保证早拆条形支撑带组件13的安装稳固性。

相邻的早拆条形支撑带组件13之间拼接的早拆顶部面板组件11的端部位于顶部面板主龙骨124的顶部,直接受到顶部面板主龙骨124的支撑,进而有效增强了早拆顶部面板组件11的承载能力,能够大大减少相邻的两块早拆顶部面板组件11之间或相邻的早拆顶部面板组件11与早拆条形支撑带组件13之间的连接销钉用量,保证连接强度的同时有效削减连接结构的重量。

本实施例的其他部分与上述实施例1-3相同,故不再赘述。

实施例5:

一种安全早拆快装楼面模板结构,如图5所示,包括至少两个平行设置的早拆顶部面板组件11,相邻的早拆顶部面板组件11之间通过早拆条形支撑带组件13拼接,所述早拆条形支撑带组件13的底部设置有用于支撑早拆条形支撑带组件13的顶部面板龙骨支撑组件12;所述顶部面板龙骨支撑组件12包括顶部面板丝杆升降组件121和安装在顶部面板丝杆升降组件121顶部的面板主龙骨托盘122,所述面板主龙骨托盘122的顶部活动卡合安装有面板主龙骨耳形连接件125,所述面板主龙骨耳形连接件125的左右两侧对称卡装有顶部面板主龙骨124;所述面板主龙骨耳形连接件125的顶部安装有早拆条形支撑带组件13,所述顶部面板主龙骨124的顶部安装有早拆顶部面板组件11。

通过顶部面板主龙骨124端部的直接与面板主龙骨耳形连接件125的一侧进行卡接,进而实现顶部面板主龙骨124与面板主龙骨耳形连接件125之间的便捷连接,提高了早拆快装顶部面板支撑结构的施工效率;同时在混凝土凝固后,也能够将顶部面板主龙骨124从面板主龙骨耳形连接件125的侧面便捷取出,实现高效快捷早拆。

进一步的,所述面板主龙骨耳形连接件125的顶部卡装有条形支撑带次龙骨支撑座126,所述条形支撑带次龙骨支撑座126的顶部与早拆条形支撑带组件13底部的次龙骨卡接。

面板主龙骨耳形连接件125的顶部设置有腰型槽,所述条形支撑带次龙骨支撑座126的底部设置有滑动插装在腰型槽中的插块,通过插块与腰型槽的滑动连接,实现条形支撑带次龙骨支撑座126在面板主龙骨耳形连接件125顶部呈线性进行移动范围的滑动,进而调节条形支撑带次龙骨支撑座126安装位置的灵活调节,最终实现对条形支撑带次龙骨支撑座126顶部安装的早拆条形支撑带组件13进行位置调节。通过调节早拆条形支撑带组件13的安装位置,进而有效解决顶部面板丝杆升降组件121本身存在垂直度误差或相邻的早拆条形支撑带组件13与早拆顶部面板组件11之间存在人工拼装误差导致不能严密拼合的问题。

本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

实施例6:

本实施例在上述实施例1-5任一项的基础上做进一步优化,如图5所示,所述面板主龙骨耳形连接件125的左右两侧设置有连接卡块,所述顶部面板主龙骨124的端部设置有与连接卡块相互卡接的快接卡槽,将快接卡槽从上至下套装在连接卡块上,即可实现顶部面板主龙骨124在面板主龙骨耳形连接件125侧面的便捷拆装,进而提升了顶部面板支撑结构的施工效率。

本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

实施例7:

本实施例在上述实施例1-6任一项的基础上做进一步优化,如图6和图7所示,所述早拆顶部面板组件11包括顶部连接面板111、顶部面板连接框架112,所述顶部面板111的边缘延伸至顶部面板框架112的边缘外侧构成公边结构或顶部面板111的边缘回缩至顶部面板框架112的边缘内侧构成母边结构。

相邻的两个早拆顶部面板组件11通过公边结构与母边结构配合拼接,即一个早拆顶部面板组件11的边缘为母边结构,则另一个早拆顶部面板组件11的边缘则对应设置为公边结构。相邻的两块顶部连接面板111拼接构成面板接缝,相邻的两个顶部面板连接框架112拼接构成框架接缝。

由于顶部连接面板111的边缘与顶部面板连接框架112的边缘交错设置,使得面板接缝与框架接缝错开,面板接缝实际上被顶部面板连接框架112的顶部端面遮挡,框架接缝实际上被连接面板111的底部端面遮挡。进而有效避免后续浇筑混凝土时从面板接缝与框架接缝处漏浆,有效避免混凝土凝固后在表面产生蜂窝麻面,保证混凝土表面的平整度。

本实施例的其他部分与上述实施例1-6任一项相同,故不再赘述。

实施例8:

本实施例在上述实施例1-7任一项的基础上做进一步优化,所述早拆条形支撑带组件13包括条形支撑带面板131、条形支撑带框架132,所述条形支撑带面板131的边缘延伸至条形支撑带框架132的边缘外侧构成公边结构。

早拆条形支撑带组件13通过边缘处的公边结构与早拆顶部面板组件11边缘的母边结构拼接,条形支撑带面板131与顶部连接面板111拼合构成面板接缝,条形支撑带框架132与顶部面板连接框架112拼接构成框架接缝。

由于顶部连接面板111的边缘与顶部面板连接框架112的边缘交错设置,条形支撑带面板131的边缘与条形支撑带框架132的边缘交错设置,进而使得顶部连接面板111和条形支撑带面板131之间构成的面板接缝与顶部面板连接框架112和条形支撑带框架132之间构成的框架接缝错开,面板接缝实际上被顶部面板连接框架112和条形支撑带框架132的顶部端面遮挡,框架接缝实际上被顶部连接面板111和条形支撑带面板131的底部端面遮挡。进而有效减少后续浇筑混凝土时从面板接缝与框架接缝处漏浆量,有效避免混凝土凝固后在表面产生蜂窝麻面,保证混凝土表面的平整度。

进一步的,如图6和图7所示,所述条形支撑带框架132为方框状的整体式框架,条形支撑带面板131的边缘延伸至整体式框架的边缘外侧构成公边结构;

进一步的,如图5所示,所述条形支撑带框架132包括单根的条形支撑带次龙骨1321以及平行设置在条形支撑带次龙骨1321两侧的L型合页1322,条形支撑带次龙骨1321设置在条形支撑带面板131底部的中央位置,L型合页1322设置在条形支撑带面板131底部的边缘位置,且条形支撑带面板131的边缘延伸至L型合页1322的边缘外侧构成公边结构。L型合页1322与相邻的早拆顶部面板组件11中的顶部面板连接框架112拼合,同时在L型合页1322与顶部面板连接框架112上线性对应设置连接孔,并在连接孔中设置连接销钉,进而实现L型合页1322与顶部面板连接框架112之间的拼接。

本实施例的其他部分与上述实施例1-7任一项相同,故不再赘述。

实施例9:

本实施例在上述实施例1-8任一项的基础上做进一步优化,如图8所示,所述顶部面板丝杆升降组件121包括顶部面板升降支撑丝杆1211、顶部面板升降调节环1212、顶部面板升降调节橡胶套1213,所述顶部面板升降支撑丝杆1211的顶端向上贯穿面板主龙骨托盘122并与顶托连接件1231的底部卡合连接,所述顶部面板升降支撑丝杆1211远离顶托连接件1231的一端上套装有顶部面板升降调节环1212,所述顶部面板升降调节环1212的底部设置有顶部面板升降调节橡胶套1213。

顶部面板升降支撑丝杆1211的顶端卡合插装至面板主龙骨托盘122内部的通孔底部,顶部面板升降支撑丝杆1211上从上至下依次螺装有顶部面板升降调节环1212和顶部面板升降调节橡胶套1213,且顶部面板升降调节环1212的顶部端面与面板主龙骨托盘122的底部端面贴合。通过转动顶部面板升降调节环1212,进而实现顶部面板升降调节环1212与顶部面板升降支撑丝杆1211之间发生相对轴向的线性移动,进而实现带动面板主龙骨托盘122在轴向进行线性移动,进而调节面板主龙骨托盘122的安装高度。顶部面板升降调节橡胶套1213有效保证顶部面板升降支撑丝杆1211移动时的稳定性,使得整个板面支撑结构更加稳固不易晃动。

本实施例的其他部分与上述实施例1-8任一项相同,故不再赘述。

实施例10:

本实施例在上述实施例1-9任一项的基础上做进一步优化,所述顶部面板主龙骨124为整体式顶部面板主龙骨,所述整体式顶部面板主龙骨为一根整体龙骨结构,所述整体式顶部面板主龙骨的端部设置有与面板主龙骨连接件1232卡合的卡槽,整体式顶部面板主龙骨承载能力更佳,能够支撑更大的载荷。

另一种情况,所述顶部面板主龙骨124为双排连段式顶部面板主龙骨,所述双排连段式顶部面板主龙骨包括两根平行对齐设置的连段主龙骨,两根连段主龙骨之间通过连接筋或连接座相互连接,且两根连段主龙骨的端部之间对应面板主龙骨连接件1232预留有间隔以构成与面板主龙骨连接件1232卡合的连段卡槽;双排连段式顶部面板主龙骨安装更佳方便快捷。

进一步的,所述整体式顶部面板主龙骨与双排连段式顶部面板主龙骨的端部均设置有与面板主龙骨连接件1232上的主龙骨过孔对应的龙骨连接孔。

进一步的,所述整体式顶部面板主龙骨由木材、铝材、钢材中的任意一种材料制备得到;所述双排连段式顶部面板主龙骨由木材、铝材、钢材中的任意一种材料制备得到。

本实施例的其他部分与上述实施例1-9任一项相同,故不再赘述。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 一种安全早拆快装楼面模板结构

- 一种用于快装安全早拆板面结构的龙骨支撑结构