一种4500吨油压机

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种4500吨油压机。

背景技术

随着海上风电越来越往深海发展,高桩承台基础钢管桩的壁厚也越来越厚,目前钢管桩的壁厚已到达60mm以上,并且越来越多的海上风电场采用导管架基础结构形式,而导管架基础结构中主导管的壁厚一般达到80mm左右,管径为1600mm左右,主导管是由钢板卷制而成。因主导管的管径较小,壁厚大,目前的1250t油压机已无法满足钢板卷制阶段的压头所需的压力,需要制造一台4500t油压机以满足导管架的生产需要,并能满足未来风电发展的需要。

发明内容

本发明的目的在于克服现有技术的缺陷而提供一种4500吨油压机,它的机身强度和刚度高,使用寿命长,工作时震动小,能提高零件的加工精度和模具的使用寿命。

本发明的目的是这样实现的:一种4500吨油压机,包括机身结构和液压系统;所述机身结构包括下横梁、两个工作台、上横梁、两对立柱、刀架和导向机构;其中,

所述下横梁包括下横梁本体和两对立柱封底;所述下横梁本体为矩形梁结构并包括顶板、底板和两块外腹板,并通过一块平行地设在两块外腹板的之间的中部的一块中腹板使下横梁本体构成双腔结构;两对立柱封底一一对应地且对称地连接在下横梁本体的两侧并均包括封底顶板和封底底板,每对立柱封底包括一块连接在下横梁本体的侧面上且长度大于下横梁本体的宽度的封底外侧板、两块一一对应地垂直连接在封底外侧板的前端和后端的封底面板、两块一一对应地连接在两块封底面板的内端和两块外腹板之间的封底内侧板;

两个所述工作台的高度与所述下横梁的高度相同,该两个工作台一一对应地连接在所述下横梁的前端和后端并均包括工作台顶板和工作台底板;每个工作台包括一块连接在两块位于下横梁本体同一侧的封底面板的内端之间的工作台内面板、两块延伸地连接在两块封底外侧板的位于下横梁本体同一侧的端部的工作台外侧板和一块连接在两块工作台外侧板的另一端之间的工作台外面板;两个工作台与下横梁本体之间通过多道多道下纵向加劲板连接成一体;

所述上横梁包括上横梁本体和两对立柱封顶;所述上横梁本体的结构和平面尺寸一一对应地与所述下横梁本体的结构和平面尺寸相同,所述上横梁本体的前腹板和后腹板之间并在位于两个油缸的安装位置各自设置若干道上纵向加劲板;所述立柱封顶的结构和平面尺寸一一对应地与立柱封底的结构和平面尺寸相同;

所述立柱为方形的箱型结构;两对立柱一一对应地固定在两对立柱封底和两对立柱封顶之间;

所述刀架包括刀架主体、刀架头连接件和刀架头;所述刀架主体包括刀架顶板和垂直连接在刀架顶板的底面中部的刀架主板;所述刀架顶板与刀架主板之间在位于两个油缸的安装位置各自设置若干支撑筋板,并且所述刀架顶板在位于两个油缸的安装位置各自开设与油缸底部的法兰螺栓对应的螺栓孔;所述刀架主板的底面中央沿刀架主板的长度方向开设一道矩形凹槽,并在凹槽的两侧壁上沿刀架主板的长度方向间隔一致地开设多个螺栓孔;所述刀架头连接件的长度与刀架主板的长度相同,该刀架头连接件的横截面呈倒T形并包括竖直部和水平部,并且竖直部的宽度与刀架主板上的凹槽的宽度适配,竖直部上沿刀架连接件的长度方向间隔地开设多个与刀架主板上的螺栓孔一一对应的螺栓穿孔,水平部的顶面上沿刀架连接件的长度方向间隔一致地开设多对埋头螺栓孔,所述刀架头连接件的竖直部插在刀架主板的凹槽内并通过多个螺栓连接在刀架主体的底部;所述刀架头的顶面上开设多对与刀架头连接件上的多对埋头螺栓孔一一对应的螺纹盲孔,该刀架头通过多对螺栓连接在刀架头连接件的底部;

所述导向机构包括两根导向主轴和两根导向轴套;两根导向主轴各自通过两块连接板一一对应地连接在两对立柱之间的中部;两根导向轴套各自通过两个导套一一对应地套在两根导向主轴上,并且两根导向轴套一一对应地连接在所述刀架主体的两侧;

所述液压系统包括两个油缸,该两个油缸的顶面各自通过一块油缸连接板固定在所述上横梁本体的底板上;两个油缸的活塞杆的端头法兰固定在所述刀架主体的刀架顶板上。

上述的4500吨油压机,其中,所述下横梁的高度、前工作台的高度、后工作台的高度均为1180mm;所述下横梁本体的宽度为960mm,前工作台的宽度和后工作台的宽度均为580mm;

上述的4500吨油压机,其中,所述下横梁本体内和两个工作台内均设置多道下纵向加劲板,两个工作台内最外侧的两块下纵向加劲板均采用40mm厚的钢板,其余下纵向加劲板采用30mm厚的钢板。

上述的4500吨油压机,其中,所述外腹板、中腹板和内面板采用60mm厚的钢板;所述下横梁本体的顶板和底板均采用80mm厚的钢板;所述封底外侧板、封底面板和封底内侧板均采用80mm厚的钢板。

上述的4500吨油压机,其中,所述工作台顶板的厚度和工作台底板的厚度均为60mm;所述工作台内面板采用60mm厚的钢板;所述工作台外侧板和工作台外面板采用40mm厚的钢板。

上述的4500吨油压机,其中,所述上横梁的高度为1650mm,所述上横梁本体在对应两个油缸的安装位置设置三块上纵向加劲板,上纵向加劲板均采用60mm厚的钢板。

上述的4500吨油压机,其中,所述立柱的高度为7550mm;所述立柱的横截面尺寸为600mm×600mm,壁厚为80mm。

上述的4500吨油压机,其中,所述刀架顶板采用80mm厚的钢板;所述刀架主板采用220mm厚的钢板;所述凹槽的宽度为76mm。

上述的4500吨油压机,其中,所述导向轴套与刀架主板之间通过两道连接筋板连成一体,每道连接筋板采用40mm厚的钢板。

本发明的4500吨油压机具有以下特点:机身采用钢板拼焊成框架结构形式,使得机身强度和刚度高,使用寿命长,工作时震动小,能量损失小,能提高零件的加工精度和模具的使用寿命,能满足未来风电发展需要。

附图说明

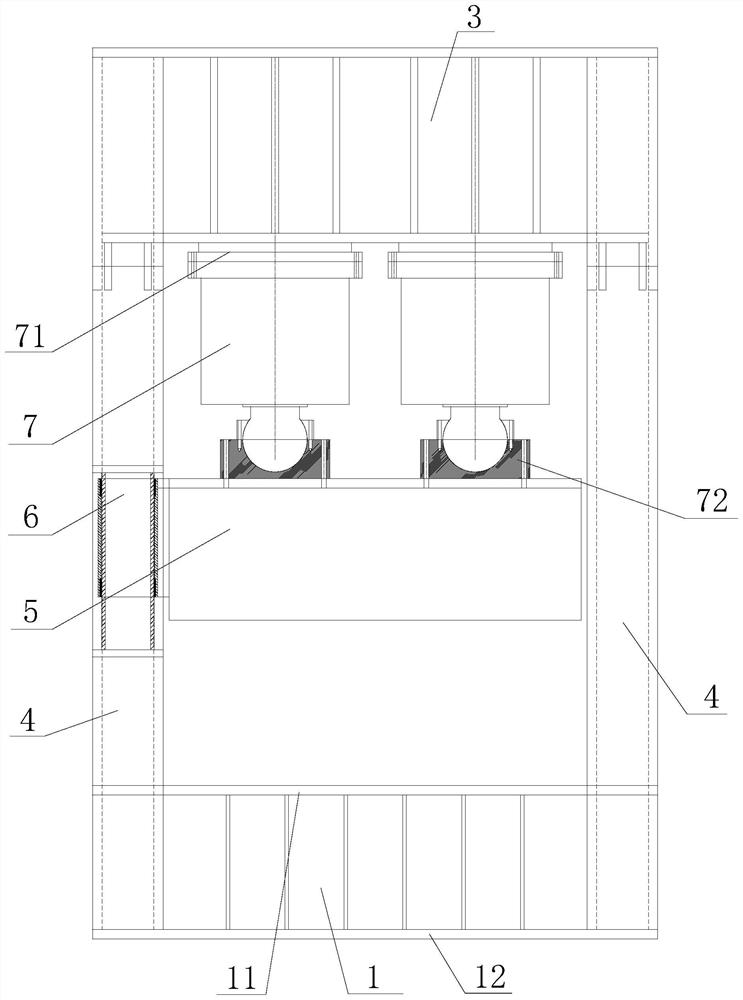

图1是本发明的4500吨油压机的主视图;

图2是本发明的4500吨油压机的侧视图;

图3是本发明的4500吨油压机中的下横梁的平面图;

图4是本发明的4500吨油压机中的上横梁的平面图;

图5是本发明的4500吨油压机中的刀架的主视图;

图5a是图5中的A-A向视图;

图5b是图5中的B-B向视图;

图5c是图5中的C-C向视图;

图5d是本发明的4500吨油压机中的刀架头连接件的横截面图;

图5e是本发明的4500吨油压机中的刀架头的横截面图;

图6是本发明的4500吨油压机中的导向机构的轴向剖面图。

具体实施方式

下面将结合附图对本发明作进一步说明。

请参阅图1至图6,本发明的4500吨油压机,包括机身结构、液压系统和电气控制系统。机身结构包括下横梁1、两个工作台2、上横梁3、两对立柱4、刀架5和导向机构6。

下横梁1包括下横梁本体1A和两对立柱封底1B;下横梁本体1A为矩形梁结构且长度为4800mm,宽度为960mm;下横梁本体1A包括顶板11、底板12、两块外腹板13,并通过一块平行地设在两块前腹板13之间的中部的一块中腹板14使下横梁本体1A构成双腔结构;两对立柱封底1B一一对应地且对称地连接在下横梁本体1A的两侧并均包括封底顶板和封底底板,每对立柱封底1B包括一块连接在下横梁本体1A的侧面上且长度大于下横梁本体1A的宽度的封底外侧板14、两块一一对应地垂直连接在封底外侧板15的前端和后端的封底面板16、两块一一对应地连接在两块封底面板16的内端和两块外腹板13之间的封底内侧板17。

两个工作台2的高度与下横梁1的高度相同,该两个工作台2一一对应地连接在下横梁1的前端和后端并均包括工作台顶板和工作台底板;每个工作台2包括一块连接在两块位于下横梁本体1A同一侧的封底面板15的内端之间的工作台内面板21、两块延伸地连接在两块封底外侧板14的位于下横梁本体1A同一侧的端部的工作台外侧板22和一块连接在两块工作台外侧板22的另一端之间的工作台外面板23。工作台顶板和工作台底板的厚度均为60mm;工作台内面板21采用60mm厚的钢板;工作台外侧板22和工作台外面板23采用40mm厚的钢板。

下横梁本体1A与两个工作台2之间通过多道下纵向加劲板10连接成一体;下横梁本体1A内和两个工作台2内也设置多道下纵向加劲板10,两个工作台2内最外侧的两块下纵向加劲板10’均采用40mm厚的钢板,其余下纵向加劲板10采用30mm厚的钢板。

上横梁3包括上横梁本体3A和两对立柱封顶3B;上横梁本体4A的结构和平面尺寸一一对应地与下横梁本体1A的结构和平面尺寸相同,上横梁本体3A的前腹板和后腹板之间并在位于两个油缸8的安装位置各自设置三道上纵向加劲板30进行局部加强;立柱封顶3B的结构和平面尺寸一一对应地与立柱封底1B的结构和平面尺寸相同。

在制造上横梁3和下横梁1时,两块前腹板13和中腹板14与顶板11及底12的焊接需要开设坡口进行全熔透焊接,并通过焊接处的钢板预热及焊后的加热保温,防止裂纹的产生及消除焊接内应力,提高抗疲劳强度。因上横梁3和下横梁1的结构尺寸较大且整体强度高,加工完成后难以进行火攻较直,故拼接焊接过程需控制变形量,钢板的下料采用数控切割机进行下料,采用半自动切割机开设坡口,以保证下料精度,为减少焊接变形,焊接顺序应为对称从中部向两侧同时焊接。上横梁3的高度为1650mm,下横梁1结构形式和宽度同上横梁3一致,下横梁1主要承受均布载荷,相比上横梁3截面高度有所降低,下横梁1的高度和两个工作台2的高度均为1180mm。

立柱4是起到连接接上横梁和下横梁结构,承受油缸7工作时的所有拉应力,立柱4为方形的箱型结构;两对立柱4一一对应地固定在两对立柱封底1B和两对立柱封顶3B之间;立柱4的高度为7550mm;立柱4的横截面尺寸为600mm×600mm,壁厚为80mm,可满足受力要求和整体强度。立柱4的焊接需要开设坡口进行全熔透焊接,并控制焊接变形。

刀架5包括刀架主体51、刀架头连接件52和刀架头53;其中,刀架主体51包括刀架顶板511和垂直连接在刀架顶板511的底面中部的刀架主板512;刀架顶板511与刀架主板512之间在位于两个油缸7的安装位置各自设置若干支撑筋板510,并且刀架顶板511在位于两个油缸7的安装位置各自开设与油缸7底部的法兰螺栓对应的螺栓孔;刀架主板512的底面中央沿刀架主板512的长度方向开设一道矩形凹槽513,并在凹槽513的两侧壁上沿刀架主板512的长度方向间隔一致地开设多个螺栓孔514;刀架头连接件52的长度与刀架主板512的长度相同,该刀架头连接件52的横截面呈倒T形并包括竖直部521和水平部522,并且竖直部521的宽度与刀架主板512上的凹槽513的宽度适配,竖直部521上沿刀架连接件52的长度方向间隔地开设多个与刀架主板512上的螺栓孔514一一对应的螺栓穿孔523,水平部的顶面上沿刀架连接件52的长度方向间隔一致地开设多对埋头螺栓孔524,刀架头连接件52的竖直部521插在刀架主板512的凹槽513内并通过多个螺栓连接在刀架主体51的底部;刀架头53的顶面上开设多对与刀架头连接件52上的多对埋头螺栓孔522一一对应的螺纹盲孔,该刀架头53通过多对螺栓连接在刀架头连接件52的底部。

通过不同工况,设计不同的刀架头连接件52和刀架头53来满足各种钢板的压头参数。

由于刀架5在升降工作时容易与立柱4之间发生严重磨损,因此不能让两者直接接触,本发明采用耐磨损和容易更换的材料作为活动刀架5与立柱4的导向机构6。导向机构6包括两根导向主轴61和两根导向轴套63;两根导向主轴61各自通过两块连接板60(厚度为60mm)一一对应地连接在两对立柱4之间的中部;两根导向轴套63各自通过两个导套62一一对应地套在两根导向主轴61上,并且两根导向轴套63一一对应地连接在刀架主体51的两侧;导向轴套63的顶部与刀架顶板511的侧面直接连接,导向轴套63与刀架主板512的侧面之间通过两道连接筋板515连成一体,连接筋板515采用40mm厚的钢板。导向主轴61采用外径为400mm(下偏差为-0.1mm,上偏差为0)的无缝钢管制作;导套62的材质为铸锡青铜,耐磨性能好,更换比较方便,制造简单,价格便宜,导套62的内径为400mm(上偏差为0mm,下偏差为+0.016mm);导向轴套63的外径为508mm,内径为450mm(上偏差为0.048mm,下偏差为+0.016mm);导套62与导向主轴61为间隙配合,导套62与导向轴套63在安装完成后采用螺栓紧固连接,防止工作时导套62脱出。导向机构6的导向性能好、抗偏载能力强。

液压系统包括两个油缸7,该两个油缸7的顶面各自通过一块油缸连接板71固定在上横梁本体3A的底板上;两个油缸7的活塞杆的端头法兰72固定在刀架主体51的刀架顶板511上。

液压系统还包括油箱装置、电机泵组和控制阀组。油缸7的外径为1000mm,油缸7的活塞杆的端部法兰直径为600mm,每个油缸7设计压制力为22500kN。油箱装置设在泵组底盘的上方并包括油箱及安装在油箱上的磁性过滤器、回油过滤器、空气滤清器和液位计等。电机泵组装配在泵组底盘上,采用三软连接(减震器、膨胀节、高压软管)。变量柱塞泵为系统提供油源;为方便设备检修,电机泵组吸油口设置了吸油球阀。

控制阀组采用大通径电液控制高集成化设计,主要功能有:

(1)泵组空载启动;

(2)系统加压,高、低压切换:高压用于压制,低压用于回程;

(3)系统压力过载保护;

(4)油缸上、下腔压力保护。

电气控制系统由操作柜、手持操作盒及行程检测装置组成。操作柜内装有断路器、接触器和热继电器用于控制电机启停,操作柜的面板上装指示灯、急停按钮、操作按钮等用于控制压机操作。行程检测装置由拉绳传感器组成,可用于显示油缸的实时位移。

本发明的4500吨油压机,机身的强度和刚度高,易于加工,经济效益良好,使用寿命长,工作时震动小,能量损失小,能提高零件的加工精度和模具的使用寿命,能满足未来风电发展需要。本发明的液压系统,设置高压用于压制,低压用于回程,操作简单,大大提高了油压机的工作效率。

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。