机械压力机曲轴轴瓦精准控温装置及方法

文献发布时间:2023-06-19 12:21:13

技术领域:

本发明涉及高端装备制造产业技术领域,具体涉及机械压力机曲轴轴瓦精准控温装置及方法。

背景技术:

目前,现有机械压力机的曲轴与轴端轴瓦构成滑动摩擦副相对转动,由于现有机械压力机结构轴瓦未设润滑油回收装置,因此轴端轴瓦多采用浓油间歇润滑,对于曲轴转速较低或机械性能要求不高的机械压力机,靠浓油间歇润滑基本可以满足要求,但是对于高速、精密机械压力机或自动化生产线则无法满足要求。如图18和19所示,现有机械压力机结构示意图,曲轴包括中部的曲拐和设置在两端的支撑轴,曲轴两端的支撑轴装在轴端铜瓦内,轴端铜瓦通过支撑套安装在机架上。曲轴中部的曲拐装在连杆铜瓦内,连杆铜瓦包括上连杆铜瓦和下连杆铜瓦,轴端铜瓦和连杆铜瓦统称为轴瓦,共同组成曲轴、轴瓦相对转动的滑动摩擦副。曲轴在轴端铜瓦内滑动转动,连杆铜瓦安装在连杆盖和连杆内,连杆铜瓦、连杆盖和连杆连接在一起后随曲轴转动而上下作往复运动。

随着技术的不断迭代,有些技术问题已经得到了解决,例如轴类及轴瓦间的快速磨损、损伤和/或抱死等问题,通过本公司申请的以下发明专利初步得到解决:①机械压力机曲轴、轴瓦温升自动控制装置(授权公告号:CN107097452B)、②一种机械压力机偏心体瓦控温装置(授权公告号:CN109695635B)、③锻造机械压力机温控精度提升装置(授权公告号:CN110538956B),具体解决方案详见发明专利具体内容。

但是,在实践应用过程中发现,还有其他深层次技术问题亟待解决,比如浓油间歇润滑方案中使用的浓油很浓稠,曲轴在高速、精密旋转时润滑效果比较差,易引起轴瓦整体温升,制约了转速和精度的提升。有的虽然采用稀油润滑系统,但现有稀油润滑系统不是专门针对曲轴轴瓦润滑设计的,使用时存在诸多问题,尤为突出的有两点,一是曲轴轴端密封圈因曲轴长期高速旋转而磨损造成间隙增大失去密封效果引起漏油的问题;二是现有稀油润滑系统没有专门的废稀润滑油回收装置,造成油污污染和存在安全隐患的问题。另外,现有稀油润滑系统采用点测量轴瓦局部温度,这种测温方式不能准确的反映出轴瓦的真实温升变形情况,无法有效准确控制轴瓦的温升,导致温控精度不稳定、回转线速度受到制约、漏油环境污染严重等突出问题。现有曲轴轴瓦控温方案不能满足高速、精密、精准智能控制的机械压力机及自动化生产线要求。

需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

发明内容:

本发明的目的在于解决现有技术所存在的问题,提供机械压力机曲轴轴瓦精准控温装置及方法,具有结构设计合理、轴瓦温升检测准确、循环油收集、精准智能控温、稀油循环润滑、绿色环保等优点。

本发明通过采取以下技术方案实现上述目的:

机械压力机曲轴轴瓦精准控温装置,包括:

轴瓦温升测量系统,包括内置在轴端铜瓦上半部的热敏材料A和内置在下连杆铜瓦上的热敏材料B,所述热敏材料A连接有温度传感器A,所述热敏材料B连接有温度传感器B;

稀油润滑系统,包括稀油润滑泵站,所述稀油润滑泵站通过进油油路分别给两个轴端铜瓦和连杆铜瓦进行稀油润滑,对轴端铜瓦润滑后的润滑油通过稀油收集机构A收集,对连杆铜瓦润滑后的润滑油通过稀油收集机构B收集;

控制器,所述控制器分别与轴瓦温升测量系统和稀油润滑系统连接并实现控制。

所述热敏材料A和热敏材料B呈网格状设计。

所述稀油收集机构A和稀油收集机构B分别与回油管连接,所述回油管与稀油润滑泵站连接,所述回油管上依次设有吸油泵和过滤器。

所述稀油收集机构A包括设置在轴端铜瓦外侧内壁上的外储油环A和设置在轴端铜瓦内侧内壁上的内储油环A,所述轴端铜瓦外侧的支撑轴上设有多个外甩油环A,所述外甩油环A通过外卸油槽A与外储油环A连通,所述轴端铜瓦外侧与支撑轴之间密封设有外集油套A,所述外集油套A上下分体设计,所述外集油套A上设有外回油孔A,所有所述外甩油环A设置在由外集油套A、轴端铜瓦和支撑轴围成的密闭空间内,所述轴端铜瓦内侧的支撑轴上设有多个内甩油环A,所述内甩油环A通过内卸油槽A与内储油环A连通,所述轴端铜瓦内侧与支撑轴之间密封设有内集油套A,所述内集油套A上下分体设计,所述内集油套A上设有内回油孔A,所有所述内甩油环A设置在由内集油套A、轴端铜瓦和支撑轴围成的密闭空间内。

所述支撑轴设计成阶梯轴,所述外甩油环A的直径小于支撑轴的直径,所述内甩油环A的直径大于支撑轴的直径。

所述外集油套A通过第一螺栓和弹性垫圈安装在轴端铜瓦外侧壁上,所述外集油套A与轴端铜瓦之间设有外密封圈A,所述外集油套A与支撑轴之间设有外防尘圈A,所述内集油套A通过第二螺栓和弹性垫圈安装在轴端铜瓦内侧壁上,所述内集油套A与轴端铜瓦之间设有内密封圈A,所述内集油套A与支撑轴之间设有内防尘圈A。

所述外集油套A内壁上设有多个外集油室A,所述外甩油环A深入外集油室A内且间隔设置,所述内集油套A内壁上设有多个内集油室A,所述内甩油环A深入内集油室A内且间隔设置。

相邻两个外甩油环A之间通过圆角过渡,相邻两个内甩油环A之间通过圆角过渡。

所述稀油收集机构B包括连杆铜瓦两侧内壁上分别设置的储油环B,所述连杆铜瓦两侧的曲拐上分别设有多个环形甩油环B,所述甩油环B通过设置在连杆铜瓦上的卸油槽B与储油环B连通,所述连杆铜瓦两侧分别设有集油套B,所述集油套B上下分体设计,所述集油套B上设有回油孔B,所述甩油环B设置在由集油套B、连杆铜瓦和曲拐围成的密闭空间内。

所述集油套B通过第三螺栓和弹性垫圈安装在连杆铜瓦侧壁上,所述集油套B与连杆铜瓦之间设有密封圈B,所述集油套B与曲拐之间设有防尘圈B。

所述集油套B内壁上设有多个集油室B,所述甩油环B深入集油室B内且间隔设置。

相邻两个甩油环B之间通过圆角过渡。

所述进油油路上设有主分油器,所述主分油器分别给两个轴端铜瓦和连杆分油器供油,所述连杆分油器分别给上连杆铜瓦和下连杆铜瓦供油润滑。

所述轴端铜瓦通过支撑套安装在机架上,所述支撑套上设有进油孔A,所述进油孔A上端设有接头A,下端穿过轴端铜瓦与支撑轴连通,所述接头A通过润滑管A与主分油器连接,所述连杆铜瓦包括上连杆铜瓦和下连杆铜瓦,所述上连杆铜瓦设置在连杆盖内,所述下连杆铜瓦设置在连杆内,所述连杆盖与连杆通过双头螺栓和螺母紧固,所述连杆盖上设有进油孔B,所述连杆上设有进油孔C,所述进油孔B上端设有接头B,下端穿过上连杆铜瓦与曲拐连通,所述进油孔C前端设有接头C,末端穿过下连杆铜瓦与曲拐连通,所述连杆分油器通过润滑管B与接头B连接,所述连杆分油器通过润滑管C与接头C连接。所述连杆分油器通过进油管与主分油器连接。

所述下连杆铜瓦内壁上沿圆周方向间隔设有多个楔形油腔,所述下连杆铜瓦对应下死点位置不设楔形油腔。

所述控制器为PLC控制器,所述控制器分别与温度传感器A、温度传感器B、稀油润滑泵站和吸油泵连接。

机械压力机曲轴轴瓦精准控温方法,包括以下步骤:

步骤一:在轴端铜瓦上半部内置网格状热敏材料A,在下连杆铜瓦内置网格状热敏材料B,用温度传感器A实时检测热敏材料A的温度,用温度传感器B实时检测热敏材料B的温度,温度传感器A和温度传感器B将检测结果传输给控制器;

步骤二:控制器实时监控轴瓦发热温升变化数值,当温升达到设定数值时,控制器发出信号控制稀油润滑泵站上的电磁阀,增大进油频率和润滑油进量,改善轴瓦的润滑条件,实现轴瓦快速降温。当温度降低到正常数值时,控制器发出信号控制稀油润滑泵站恢复到正常设定程序继续工作,实现机械压力机曲轴轴瓦的精准智能控温。

本发明采用上述技术方案,能够带来如下有益效果:

(1)针对轴端旋转密封圈因曲轴高速旋转而磨损造成密封圈漏油的问题,通过设计甩油环和集油套的结构,轴瓦内的润滑油随着曲轴和甩油环高速旋转被甩到集油套内,通过集油套的回油孔被吸油泵吸走,后进入过滤器过滤后重新进入稀油润滑泵站内,实现润滑油循环使用,既节约使用成本又无污染,绿色节能环保。

(2)针对轴瓦温升采用局部点检查不能准确反映整个轴瓦的温度变化的情况,在轴瓦离心浇筑后内置网格状填充热敏材料,通过多点检测网格状热敏材料的温度变化情况,能更准确的反映整个轴瓦的温升情况。利用温度传感器检测装置与PLC可编程控制器联动,控制稀油润滑泵站智能改变润滑油的流速和流量,能够快速的降低轴瓦整体温度,保证轴瓦温度在正常工作区间精准控温,减小轴瓦和曲轴的设计间隙50~70%,有效提升旋转速度1倍以上,传动精度提升60%以上,显著提高产品质量。

本发明具有结构独特,高效、精密、安全可靠、智能化自动控制和绿色节能环保等优点,提高了机械压力机运行速度、传动精度和智能自动化生产效率,延长了轴瓦的使用寿命,提高了产品质量,达到机械压力机及其自动化线轴瓦高速旋转、精确温升智能控制显著效果。

附图说明:

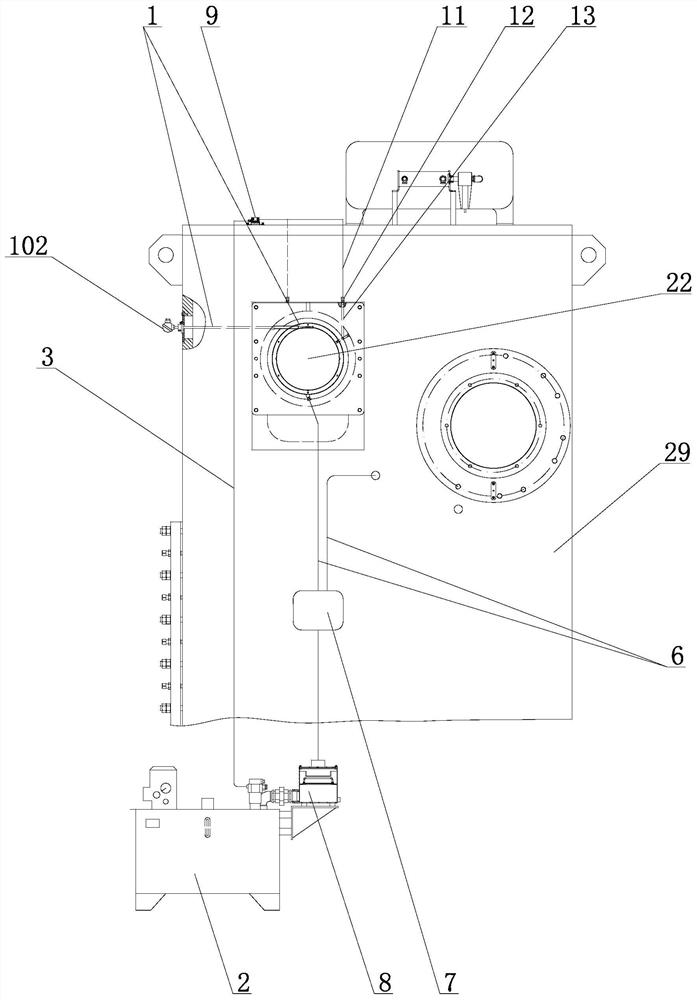

图1为本发明曲轴轴瓦精准控温装置的结构示意图;

图2为本发明稀油收集机构A和稀油收集机构B在曲轴上的结构示意图;

图3为本发明图2中的A-A向剖视图;

图4为本发明图2中的F部局部放大图;

图5为本发明图4中的H部局部放大图;

图6为本发明图4中的I部局部放大图;

图7为本发明图4中的G部局部放大图;

图8为本发明图4中的K部局部放大图;

图9为本发明图2中的G部局部放大图;

图10为本发明图9中的L部局部放大图;

图11为本发明图9中的M部局部放大图;

图12为本发明轴端铜瓦的结构示意图;

图13为本发明图12中的B-B向剖视图;

图14为本发明图12的N部局部放大图;

图15为本发明连杆铜瓦的结构示意图;

图16为本发明图15中的C-C向剖视图;

图17为本发明图15中的D-D向剖视图;

图18为现有机械压力机的结构示意图;

图19为图18中的E-E向剖视图;

图中,1、轴瓦温升测量系统,101、热敏材料A,102、温度传感器A,103、热敏材料B,104、温度传感器B,2、稀油润滑泵站,3、进油油路,4、稀油收集机构A,401、外储油环A,402、外卸油槽A,403、外甩油环A,404、外集油套A,405、外回油孔A,406、外集油室A,407、外密封圈A,408、外防尘圈A,409、第一螺栓和弹性垫圈,410、内储油环A,411、内卸油槽A,412、内甩油环A,413、内集油套A,414、内回油孔A,415、内集油室A,416、内密封圈A,417、内防尘圈A,418、第二螺栓和弹性垫圈,5、稀油收集机构B,501、储油环B,502、卸油槽B,503、甩油环B,504、集油套B,505、回油孔B,506、集油室B,507、密封圈B,508、防尘圈B,509、第三螺栓和弹性垫圈,6、回油管,7、吸油泵,8、过滤器,9、主分油器,10、连杆分油器,11、润滑管A,12、接头A,13、进油孔A,14、油管,15、润滑管B,16、接头B,17、进油孔B,18、润滑管C,19、接头C,20、进油孔C,21、楔形油腔,22、曲轴,2201、支撑轴,2202、曲拐,23、轴端铜瓦,24、连杆铜瓦,2401、上连杆铜瓦,2402、下连杆铜瓦,25、支撑套,26、连杆盖,27、连杆,28、双头螺栓和螺母,29、机架。

具体实施方式:

为了更清楚的阐释本发明的整体构思,下面结合说明书附图以示例的方式进行详细说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

在本发明中,术语“内侧”、“外侧”、“两端”、“A”、“B”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的位置。

在本发明中,除非另有明确的规定和限定,术语“设有”、“设置”、“连接”、“连通”等术语应做广义理解,例如,“设有”和“设置”可以是固定安装,也可以是可拆卸安装,或成一体;“连接”可以是直接相连,也可以通过中间媒介连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图1-17所示,机械压力机曲轴轴瓦精准控温装置,包括:

轴瓦温升测量系统1,包括内置在轴端铜瓦23上半部的热敏材料A101和内置在下连杆铜瓦2402上的热敏材料B103,所述热敏材料A101连接有温度传感器A102,所述热敏材料B103连接有温度传感器B104;由于连杆27运动到靠近下死点公称压力角(图13中和图16中的α表示公称压力角)时,下连杆铜瓦2402(连杆铜瓦下部)和左端的轴端铜瓦23、右端的轴端铜瓦23上部开始受力,此时接近下死点向远离中心位置处轴瓦比压增大,为轴瓦发热根源,因此本申请将热敏材料A101设置在轴端铜瓦23上半部,将热敏材料B103设置在下连杆铜瓦2402上,实现针对产热源进行多点温度均值检测。为了便于内置热敏材料,轴端铜瓦23和连杆铜瓦24均采用离心浇注一体成型,加工完成后轴端铜瓦23和下连杆铜瓦2402内形成有密封的网格状空腔,将热敏材料导入网格状空腔内即可。

稀油润滑系统,包括稀油润滑泵站2,所述稀油润滑泵站2通过进油油路3分别给两个轴端铜瓦23和连杆铜瓦24进行稀油润滑,对轴端铜瓦23润滑后的润滑油通过稀油收集机构A4收集,对连杆铜瓦24润滑后的润滑油通过稀油收集机构B5收集;

控制器,所述控制器分别与轴瓦温升测量系统1和稀油润滑系统连接控制。通过在轴端铜瓦上半部和下连杆铜瓦上分别内置网格状热敏材料,可以实现多点温度均值检测,能更准确的反映整个轴瓦的温升情况,为后续精准降温提供基础数据,利用稀油润滑系统对轴端铜瓦和连杆铜瓦进行稀油润滑有效控温,同时利用稀油收集机构A和稀油收集机构B对稀油进行回收,解决漏油和漏油污染的问题,实现稀油循环润滑、绿色环保目的。

所述热敏材料A101和热敏材料B103呈网格状设计。网格状设计能够最大范围内实现多点温度均值检测精准真实。

所述稀油收集机构A4和稀油收集机构B5分别与回油管6连接,所述回油管6与稀油润滑泵站2连接,所述回油管6上依次设有吸油泵7和过滤器8。对循环油进行回收净化处理,满足了稀油循环润滑。

所述稀油收集机构A4包括设置在轴端铜瓦23外侧内壁上的外储油环A401和设置在轴端铜瓦23内侧内壁上的内储油环A410,所述轴端铜瓦23外侧的支撑轴2201上设有多个外甩油环A403,所述外甩油环A403通过外卸油槽A402与外储油环A401连通,所述轴端铜瓦23外侧与支撑轴2201之间密封设有外集油套A404,所述外集油套A404上下分体设计,所述外集油套A404上设有外回油孔A405,所有所述外甩油环A403设置在由外集油套A404、轴端铜瓦23和支撑轴2201围成的密闭空间内,所述轴端铜瓦23内侧的支撑轴2201上设有多个内甩油环A412,所述内甩油环A412通过内卸油槽A411与内储油环A410连通,所述轴端铜瓦23内侧与支撑轴2201之间密封设有内集油套A413,所述内集油套A413上下分体设计,所述内集油套A413上设有内回油孔A414,所有所述内甩油环A412设置在由内集油套A413、轴端铜瓦23和支撑轴2201围成的密闭空间内。采用独特的储油环、卸油槽、甩油环和集油套结构设计,不仅能够实现稀油润滑,而且密封效果长期有效、对润滑后的稀油能够进行及时收集处理,解决浓油润滑不好、现有稀油润滑污染环境的问题。

所述支撑轴2201设计成阶梯轴,所述外甩油环A403的直径小于支撑轴2201的直径,所述内甩油环A412的直径大于支撑轴2201的直径。

所述外集油套A404通过第一螺栓和弹性垫圈409安装在轴端铜瓦23外侧壁上,所述外集油套A404与轴端铜瓦23之间设有外密封圈A407,所述外集油套A404与支撑轴2201之间设有外防尘圈A408,所述内集油套A413通过第二螺栓和弹性垫圈418安装在轴端铜瓦23内侧壁上,所述内集油套A413与轴端铜瓦23之间设有内密封圈A416,所述内集油套A413与支撑轴2201之间设有内防尘圈A417。防止外部灰尘进入轴端铜瓦23和支撑轴2201之间划伤轴端铜瓦23。

所述外集油套A404内壁上设有多个外集油室A406,所述外甩油环A403深入外集油室A406内且间隔设置,所述内集油套A413内壁上设有多个内集油室A415,所述内甩油环A412深入内集油室A415内且间隔设置。防止轴端铜瓦23磨损后集油套与甩油环接触摩擦。

相邻两个外甩油环A403之间通过圆角过渡,相邻两个内甩油环A412之间通过圆角过渡。防止轴颈应力集中问题,也有利于循环稀油的快速收集。

所述稀油收集机构B5包括连杆铜瓦24两侧内壁上分别设置的储油环B501,所述连杆铜瓦24两侧的曲拐2202上分别设有多个环形甩油环B503,所述甩油环B503通过设置在连杆铜瓦24上的卸油槽B502与储油环B501连通,所述连杆铜瓦24两侧分别设有集油套B504,所述集油套B504上下分体设计,所述集油套B504上设有回油孔B505,所述甩油环B503设置在由集油套B504、连杆铜瓦24和曲拐2202围成的密闭空间内。采用独特的储油环、卸油槽、甩油环和集油套结构设计,不仅能够实现稀油润滑,而且密封效果长期有效、对润滑后的稀油能够进行及时收集处理,解决浓油润滑不好、现有稀油润滑漏油的问题。

所述集油套B504通过第三螺栓和弹性垫圈509安装在连杆铜瓦24侧壁上,所述集油套B504与连杆铜瓦24之间设有密封圈B507,所述集油套B504与曲拐2202之间设有防尘圈B508。防止外部灰尘进入连杆铜瓦24和曲拐2202之间划伤连杆铜瓦。

所述集油套B504内壁上设有多个集油室B506,所述甩油环B503深入集油室B506内且间隔设置。防止连杆铜瓦24磨损后集油套与甩油环接触摩擦。

相邻两个甩油环B503之间通过圆角过渡。防止曲拐径应力集中的问题,也能保证循环油的快速收集。

所述进油油路3上设有主分油器9,所述主分油器9分别给两个轴端铜瓦23和连杆分油器10供油,所述连杆分油器10分别给上连杆铜瓦2401和下连杆铜瓦2402供油润滑。

所述轴端铜瓦23通过支撑套25安装在机架29上,所述支撑套25上设有进油孔A13,所述进油孔A13上端设有接头A12,下端穿过轴端铜瓦23与支撑轴2201连通,所述接头A12通过润滑管A11与主分油器9连接,所述连杆铜瓦24包括上连杆铜瓦2401和下连杆铜瓦2402,所述上连杆铜瓦2401设置在连杆盖26内,所述下连杆铜瓦2402设置在连杆27内,所述连杆盖26与连杆27通过双头螺栓和螺母28紧固,所述连杆盖26上设有进油孔B17,所述连杆27上设有进油孔C20,所述进油孔B17上端设有接头B16,下端穿过上连杆铜瓦2401与曲拐2202连通,所述进油孔C20前端设有接头C19,末端穿过下连杆铜瓦2402与曲拐2202连通,所述连杆分油器10通过润滑管B15与接头B16连接,所述连杆分油器10通过润滑管C18与接头C19连接,所述连杆分油器10通过进油管14与主分油器9连接。

所述下连杆铜瓦2402内壁上沿圆周方向间隔设有多个楔形油腔21,所述下连杆铜瓦2402对应下死点位置不设楔形油腔21。各轴瓦按照公称力行程理论计算偏角提前增加供油改善润滑的思路,为确保轴瓦比压最大摩擦处能提供更充分的润滑,在靠近下死点附近与竖直中心线位置错开一定角度处设置多处不均匀分布的楔形油腔21,根据流体力学原理,楔形油腔21会储存一定量润滑油,并且润滑油会在轴瓦高速旋转内表层覆盖一层油膜,既能最大限度减少摩擦的发热源热量产生,又能保证曲轴22运行到下死点时其轴瓦受力面满足重载荷冲击力的要求,同时在轴瓦内部靠近轴端处分别设有储油环和泄油槽,用于循环油收集和引流。

所述控制器为PLC控制器,所述控制器分别与温度传感器A102、温度传感器B104、稀油润滑泵站2和吸油泵7连接。

机械压力机曲轴轴瓦精准控温方法,包括以下步骤:

步骤一:在轴端铜瓦23上半部内置网格状热敏材料A101,在下连杆铜瓦2402内置网格状热敏材料B103,用温度传感器A102实时检测热敏材料A101的均值温度,用温度传感器B104实时检测热敏材料B103的均值温度,温度传感器A102和温度传感器B104将检测数据传输给控制器;

步骤二:控制器实时监控轴瓦发热温升变化数值,当温升达到设定数值时,控制器发出信号控制稀油润滑泵站2上的电磁阀,增大进油频率和润滑油进量,改善轴瓦的润滑条件,实现轴瓦快速降温。当温度降低到正常数值时,控制器发出信号控制稀油润滑泵站2恢复到正常设定程序继续工作,实现机械压力机曲轴轴瓦的精准控温。

上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

本发明未详述之处,均为本技术领域技术人员的公知技术。