一种正位式粉扑冲模成型辅助装置

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及一种粉扑领域,尤其涉及一种正位式粉扑冲模成型辅助装置。

背景技术

粉扑是化妆工具的一种,一般散粉和粉饼盒中都会包含粉扑,多为棉质和丝绒材料,用于沾取粉底和修饰妆容。

目前,现有技术中在粉扑原料布冲模成型过程中,粉扑原料布需要在冲压机下进行冲压成型,但是在将原料布放置在机床内部的过程中,冲压机位于机舱内部,距离较远,人工将其平放在机床上,无法精准放置,其会发生歪斜,导致边角区域冲压成型不完整,同时在冲压完成后,人工将粉扑原料布取出的过程中,由于整个布的受力点只有两个手的位置,导致其受到重力变形,导致冲压完成后成型的粉扑脱落,需要人工手动按压复位,效率低下。

针对上述问题,我们提出了一种正位式粉扑冲模成型辅助装置。

发明内容

为了克服现有技术中在粉扑原料布冲模成型过程中,粉扑原料布需要在冲压机下进行冲压成型,但是在将原料布放置在机床内部的过程中,冲压机位于机舱内部,距离较远,人工将其平放在机床上,无法精准放置,其会发生歪斜,导致边角区域冲压成型不完整,同时在冲压完成后,人工将粉扑原料布取出的过程中,由于整个布的受力点只有两个手的位置,导致其受到重力变形,导致冲压完成后成型的粉扑脱落,需要人工手动按压复位,效率低下的缺点,本发明的技术问题为:提供一种正位式粉扑冲模成型辅助装置。

技术方案:一种正位式粉扑冲模成型辅助装置,包括有工作机床板、支撑脚柱、安装座板、隔离保护舱、模具切割系统、第一承载转移系统、动力传输系统、第一拉平正位系统、运行控制屏、第二承载转移系统、第二拉平正位系统、冲压机和冲压板;工作机床板下方与支撑脚柱进行焊接;工作机床板上方与安装座板进行螺栓连接;工作机床板上方与隔离保护舱进行螺栓连接;安装座板上方与模具切割系统相连接;安装座板上方与第一承载转移系统相连接;第一承载转移系统与隔离保护舱相连接;工作机床板上方与动力传输系统相连接;动力传输系统与第一承载转移系统相连接;第一拉平正位系统与动力传输系统相连接;第一拉平正位系统与第一承载转移系统相连接;第一拉平正位系统与隔离保护舱相连接;运行控制屏与隔离保护舱相连接;安装座板上方与第二承载转移系统相连接;第二承载转移系统与第一承载转移系统相连接;第二拉平正位系统下方与第二承载转移系统相连接;第二拉平正位系统与第一拉平正位系统相连接;第二拉平正位系统与隔离保护舱相连接;冲压机与隔离保护舱相连接;冲压板上方与冲压机进行螺栓连接。

在本发明一个较佳实施例中,模具切割系统包括有安装台座、安装顶板、切割模具筒和上抬模具筒;安装台座下方与安装座板进行螺栓连接;安装顶板下方与安装台座进行螺栓连接;切割模具筒下方与安装顶板进行固接;上抬模具筒与安装台座相连接;上抬模具筒与安装顶板相连接。

在本发明一个较佳实施例中,第一承载转移系统包括有安装滑槽长板、轴承座板、丝杆、第一传动轮、内螺纹滑动座、第一电动滑柱、第二电动滑柱、第一电动滑座、第二电动滑座和承载铲板;安装滑槽长板下方与安装座板进行螺栓连接;轴承座板下方与安装滑槽长板进行螺栓连接;丝杆与隔离保护舱进行转动连接;丝杆与轴承座板进行转动连接;丝杆与动力传输系统相连接;第一传动轮轴心与丝杆进行固接;第一传动轮与第二承载转移系统相连接;内螺纹滑动座内侧与丝杆进行传动连接;内螺纹滑动座与安装滑槽长板进行滑动连接;第一电动滑柱与内螺纹滑动座进行螺栓连接;第二电动滑柱与内螺纹滑动座进行螺栓连接;第一电动滑座与第一电动滑柱进行滑动连接;第二电动滑座与第二电动滑柱进行滑动连接;承载铲板下方与第一电动滑座进行螺栓连接;承载铲板下方与第二电动滑座进行螺栓连接;承载铲板上方与第一拉平正位系统相连接。

在本发明一个较佳实施例中,动力传输系统包括有动力电机、第一转轴杆、第二传动轮、第三传动轮、第四传动轮和第五传动轮;动力电机下方与工作机床板进行螺栓连接;第一转轴杆与动力电机输出轴进行固接;第二传动轮轴心与第一转轴杆进行固接;第三传动轮轴心与第一转轴杆进行固接;第四传动轮外环面通过皮带与第二传动轮进行传动连接;第四传动轮轴心与丝杆进行固接;第五传动轮外环面通过皮带与第三传动轮进行传动连接;第五传动轮轴心与第一拉平正位系统相连接。

在本发明一个较佳实施例中,第一拉平正位系统包括有第一轴承架、第二转轴杆、第六传动轮、第一平齿轮、第二轴承架、第三转轴杆、第七传动轮、第二平齿轮、第八传动轮、第四转轴杆、第三轴承架、转动圆盘、联动圆杆、联动框、联动滑柱、限位滑动柱、安装长条、第一安装滑轨、第二安装滑轨、第一安装框、摩擦拉板、第一安装架、第一电动推杆、正位推条、第一控制滑杆、第二安装架、第二电动推杆和第二控制滑杆;第一轴承架下方与隔离保护舱进行螺栓连接;第二转轴杆与第一轴承架进行转动连接;第二转轴杆与第五传动轮进行固接;第二转轴杆与隔离保护舱进行转动连接;第六传动轮轴心与第二转轴杆进行固接;第六传动轮与第二拉平正位系统相连接;第一平齿轮轴心与第二转轴杆进行固接;第二轴承架下方与承载铲板进行螺栓连接;第三转轴杆与第二轴承架进行转动连接;第七传动轮轴心与第三转轴杆进行固接;第二平齿轮轴心与第三转轴杆进行固接;第八传动轮外环面通过皮带与第七传动轮进行传动连接;第四转轴杆外表面与第八传动轮进行固接;第三轴承架与第四转轴杆进行转动连接;第三轴承架下方与承载铲板进行螺栓连接;转动圆盘轴心与第四转轴杆进行固接;联动圆杆与转动圆盘进行固接;联动框内侧与联动圆杆进行滑动连接;联动滑柱与联动框进行固接;限位滑动柱内侧与联动滑柱进行滑动连接;限位滑动柱下方与承载铲板进行螺栓连接;安装长条与联动滑柱进行固接;第一安装滑轨与安装长条进行滑动连接;第二安装滑轨与安装长条进行滑动连接;第一安装框与第二安装滑轨进行螺栓连接;第一安装框与第一安装滑轨进行螺栓连接;摩擦拉板上方与第一安装框进行螺栓连接;第一安装架下方与承载铲板进行螺栓连接;第一电动推杆与第一安装架进行固接;正位推条与第一电动推杆相连接;第一控制滑杆与第一安装框进行滑动连接;第一控制滑杆与第一安装架进行固接;第二安装架下方与承载铲板进行螺栓连接;第二电动推杆与第二安装架进行固接;第二电动推杆与正位推条相连接;第二控制滑杆与第二安装架进行固接;第二控制滑杆与第一安装框进行滑动连接。

在本发明一个较佳实施例中,上抬模具筒包括有压切筒、第三电动推杆、第四电动推杆、第二安装框、双向电动转轴座、第一夹齿板、第二夹齿板和电动升降柱;压切筒与安装顶板进行固接;第三电动推杆与压切筒相连接;第四电动推杆与压切筒相连接;第二安装框上方与双向电动转轴座相连接;第一夹齿板与双向电动转轴座相连接;第二夹齿板与双向电动转轴座相连接;电动升降柱上方与第二安装框相连接;电动升降柱下方与安装台座相连接。

在本发明一个较佳实施例中,第一安装框与第一控制滑杆和第二控制滑杆滑动连接的位置均设置有一个三角滑槽。

与现有技术相比,本发明的有益效果为:

1、为解决现有技术中在粉扑原料布冲模成型过程中,粉扑原料布需要在冲压机下进行冲压成型,但是在将原料布放置在机床内部的过程中,冲压机位于机舱内部,距离较远,人工将其平放在机床上,无法精准放置,其会发生歪斜,导致边角区域冲压成型不完整,同时在冲压完成后,人工将粉扑原料布取出的过程中,由于整个布的受力点只有两个手的位置,导致其受到重力变形,导致冲压完成后成型的粉扑脱落,需要人工手动按压复位,效率低下的问题。

2、设计了模具切割系统,第一承载转移系统,动力传输系统和第一拉平正位系统,在使用时首先控制第一承载转移系统和第二承载转移系统靠近,然后控制第一承载转移系统和第二承载转移系统从隔离保护舱中向外移动,待第一承载转移系统和第二承载转移系统运动至隔离保护舱开口后,然后人工将粉扑的原料布放置在第一承载转移系统和第二承载转移系统上方,然后控制第一承载转移系统和第二承载转移系统重新移动回原位置,进而带动粉扑的原料布运动至模具切割系统上方,然后第一承载转移系统和第二承载转移系统相互远离后将粉扑原料布放置在模具切割系统顶端,然后控制冲压机带动冲压板向下运动,即冲压板将模具切割系统顶端的粉扑原料布进行冲压成型,待冲压成型后,再次控制第一承载转移系统和第二承载转移系统靠近将模具切割系统顶部的冲压成型的粉扑原料布掀起,模具切割系统将粉扑原料布中部的圆形粉扑向上顶,使其进行正位,然后控制第一拉平正位系统和第二拉平正位系统将粉扑拉平,并对错位的圆形粉扑进行正位,然后再控制第一承载转移系统和第二承载转移系统将冲压成型的粉扑原料布送到隔离保护舱开口处。

3、实现了对粉扑原料布的自动取放定位,自动进行冲压成型,最大程度的减少粉扑掉落、使无法避免掉落的粉扑掉落的更有规律降低收集难度,在粉扑原料布转移过程中使其脱落的成型粉扑重新自动复位,省去人工复位的操作的效果。

附图说明

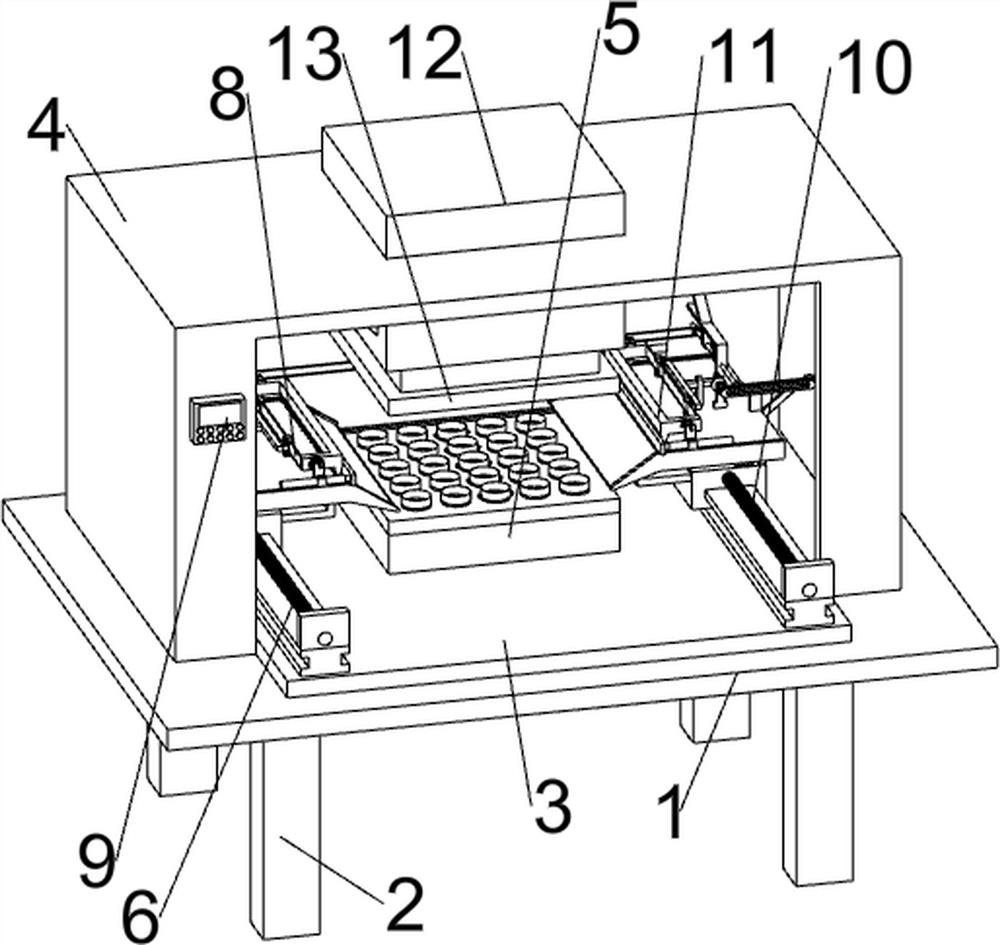

图1为本发明的第一立体结构示意图;

图2为本发明的第二立体结构示意图;

图3为本发明的模具切割系统立体结构示意图;

图4为本发明的第一承载转移系统第一立体结构示意图;

图5为本发明的第一承载转移系统第二立体结构示意图;

图6为本发明的动力传输系统立体结构示意图;

图7为本发明的第一拉平正位系统立体结构示意图;

图8为本发明的第一拉平正位系统第一部分立体结构示意图;

图9为本发明的第一拉平正位系统第二部分立体结构示意图;

图10为本发明的上抬模具筒第一立体结构示意图;

图11为本发明的上抬模具筒第二立体结构示意图;

图12为本发明的第一安装框和摩擦拉板组合立体结构示意图。

其中,上述附图包括以下附图标记:1、工作机床板,2、支撑脚柱,3、安装座板,4、隔离保护舱,5、模具切割系统,6、第一承载转移系统,7、动力传输系统,8、第一拉平正位系统,9、运行控制屏,10、第二承载转移系统,11、第二拉平正位系统,12、冲压机,13、冲压板,501、安装台座,502、安装顶板,503、切割模具筒,504、上抬模具筒,601、安装滑槽长板,602、轴承座板,603、丝杆,604、第一传动轮,605、内螺纹滑动座,606、第一电动滑柱,607、第二电动滑柱,608、第一电动滑座,609、第二电动滑座,6010、承载铲板,701、动力电机,702、第一转轴杆,703、第二传动轮,704、第三传动轮,705、第四传动轮,706、第五传动轮,801、第一轴承架,802、第二转轴杆,803、第六传动轮,804、第一平齿轮,805、第二轴承架,806、第三转轴杆,807、第七传动轮,808、第二平齿轮,809、第八传动轮,8010、第四转轴杆,8011、第三轴承架,8012、转动圆盘,8013、联动圆杆,8014、联动框,8015、联动滑柱,8016、限位滑动柱,8017、安装长条,8018、第一安装滑轨,8019、第二安装滑轨,8020、第一安装框,8021、摩擦拉板,8022、第一安装架,8023、第一电动推杆,8024、正位推条,8025、第一控制滑杆,8026、第二安装架,8027、第二电动推杆,8028、第二控制滑杆,50401、压切筒,50402、第三电动推杆,50403、第四电动推杆,50404、第二安装框,50405、双向电动转轴座,50406、第一夹齿板,50407、第二夹齿板,50408、电动升降柱。

具体实施方式

尽管可关于特定应用或行业来描述本发明,但是本领域的技术人员将会认识到本发明的更广阔的适用性。本领域的普通技术人员将会认识到诸如:在上面、在下面、向上、向下等之类的术语是用于描述附图,而非表示对由所附权利要求限定的本发明范围的限制。诸如:第一或第二之类的任何数字标号仅为例示性的,而并非旨在以任何方式限制本发明的范围。

实施例1

一种正位式粉扑冲模成型辅助装置,如图1-12所示,包括有工作机床板1、支撑脚柱2、安装座板3、隔离保护舱4、模具切割系统5、第一承载转移系统6、动力传输系统7、第一拉平正位系统8、运行控制屏9、第二承载转移系统10、第二拉平正位系统11、冲压机12和冲压板13;工作机床板1下方与支撑脚柱2进行焊接;工作机床板1上方与安装座板3进行螺栓连接;工作机床板1上方与隔离保护舱4进行螺栓连接;安装座板3上方与模具切割系统5相连接;安装座板3上方与第一承载转移系统6相连接;第一承载转移系统6与隔离保护舱4相连接;工作机床板1上方与动力传输系统7相连接;动力传输系统7与第一承载转移系统6相连接;第一拉平正位系统8与动力传输系统7相连接;第一拉平正位系统8与第一承载转移系统6相连接;第一拉平正位系统8与隔离保护舱4相连接;运行控制屏9与隔离保护舱4相连接;安装座板3上方与第二承载转移系统10相连接;第二承载转移系统10与第一承载转移系统6相连接;第二拉平正位系统11下方与第二承载转移系统10相连接;第二拉平正位系统11与第一拉平正位系统8相连接;第二拉平正位系统11与隔离保护舱4相连接;冲压机12与隔离保护舱4相连接;冲压板13上方与冲压机12进行螺栓连接。

工作原理:在使用正位式粉扑冲模成型辅助装置时,首先将此装置稳定放置在工作平面上,然后外接电源,并手动打开运行控制屏9控制装置进行运行,然后控制第一承载转移系统6和第二承载转移系统10靠近,然后控制第一承载转移系统6和第二承载转移系统10从隔离保护舱4中向外移动,待第一承载转移系统6和第二承载转移系统10运动至隔离保护舱4开口后,然后人工将粉扑的原料布放置在第一承载转移系统6和第二承载转移系统10上方,然后控制第一承载转移系统6和第二承载转移系统10重新移动回原位置,进而带动粉扑的原料布运动至模具切割系统5上方,然后第一承载转移系统6和第二承载转移系统10相互远离后将粉扑原料布放置在模具切割系统5顶端,然后控制冲压机12带动冲压板13向下运动,即冲压板13将模具切割系统5顶端的粉扑原料布进行冲压成型,待冲压成型后,再次控制第一承载转移系统6和第二承载转移系统10靠近将模具切割系统5顶部的冲压成型的粉扑原料布掀起,模具切割系统5将粉扑原料布中部的圆形粉扑向上顶,使其进行正位,然后控制第一拉平正位系统8和第二拉平正位系统11将粉扑拉平,并对错位的圆形粉扑进行正位,然后再控制第一承载转移系统6和第二承载转移系统10将冲压成型的粉扑原料布送到隔离保护舱4开口处,实现了对粉扑原料布的自动取放定位,自动进行冲压成型,最大程度的减少粉扑掉落、使无法避免掉落的粉扑掉落的更有规律降低收集难度,在粉扑原料布转移过程中使其脱落的成型粉扑重新自动复位,省去人工复位的操作的效果。

其中,模具切割系统5包括有安装台座501、安装顶板502、切割模具筒503和上抬模具筒504;安装台座501下方与安装座板3进行螺栓连接;安装顶板502下方与安装台座501进行螺栓连接;切割模具筒503下方与安装顶板502进行固接;上抬模具筒504与安装台座501相连接;上抬模具筒504与安装顶板502相连接。

首先第一承载转移系统6和第二承载转移系统10重新移动回原位置,进而带动粉扑的原料布运动至模具切割系统5上方,即粉扑原料布被平铺在切割模具筒503和上抬模具筒504上方,然后控制冲压机12带动冲压板13向下运动,即冲压板13将模具切割系统5顶端的粉扑原料布进行冲压成型,即在冲压板13将粉扑原料布向下压的时候,切割模具筒503和上抬模具筒504从粉扑原料布的底部切入,圆形粉扑成型,然后控制第一承载转移系统6和第二承载转移系统10靠近将模具切割系统5顶部的冲压成型的粉扑原料布掀起,即粉扑原料布中部向下弯曲,即中部的圆形粉扑向下脱落,然后四个上抬模具筒504将粉扑原料布中部的圆形粉扑向上顶,使其进行正位,完成冲压成型得到圆形的粉扑。

其中,第一承载转移系统6包括有安装滑槽长板601、轴承座板602、丝杆603、第一传动轮604、内螺纹滑动座605、第一电动滑柱606、第二电动滑柱607、第一电动滑座608、第二电动滑座609和承载铲板6010;安装滑槽长板601下方与安装座板3进行螺栓连接;轴承座板602下方与安装滑槽长板601进行螺栓连接;丝杆603与隔离保护舱4进行转动连接;丝杆603与轴承座板602进行转动连接;丝杆603与动力传输系统7相连接;第一传动轮604轴心与丝杆603进行固接;第一传动轮604与第二承载转移系统10相连接;内螺纹滑动座605内侧与丝杆603进行传动连接;内螺纹滑动座605与安装滑槽长板601进行滑动连接;第一电动滑柱606与内螺纹滑动座605进行螺栓连接;第二电动滑柱607与内螺纹滑动座605进行螺栓连接;第一电动滑座608与第一电动滑柱606进行滑动连接;第二电动滑座609与第二电动滑柱607进行滑动连接;承载铲板6010下方与第一电动滑座608进行螺栓连接;承载铲板6010下方与第二电动滑座609进行螺栓连接;承载铲板6010上方与第一拉平正位系统8相连接。

首先控制接通动力传输系统7的动力电源,然后通过传动,第四传动轮705带动丝杆603进行转动,然后丝杆603转动带动内螺纹滑动座605可在安装滑槽长板601表面进行滑动,进而内螺纹滑动座605带动第一电动滑柱606、第二电动滑柱607、第一电动滑座608、第二电动滑座609和承载铲板6010进行运动,同时可控制第一电动滑柱606和第二电动滑柱607分别带动第一电动滑座608和第二电动滑座609进行移动,即第一电动滑座608和第二电动滑座609可以带动承载铲板6010进行移动,即承载铲板6010可以通过第一电动滑座608和第二电动滑座609的带动向靠近模具切割系统5的方向进行运动,第一承载转移系统6和第二承载转移系统10为对称结构,第一传动轮604带动第二承载转移系统10进行相同操作,即两个承载铲板6010相互靠近合并,然后控制带动内螺纹滑动座605向隔离保护舱4的开口处移动,然后人工将粉扑的原料布放置在第一承载转移系统6和第二承载转移系统10内部的两个承载铲板6010顶端,进而再次控制内螺纹滑动座605移动复位,然后控制两个承载铲板6010相互远离,进而粉扑的原料布运动至模具切割系统5上方,然后第一承载转移系统6和第二承载转移系统10相互远离后将粉扑原料布放置在模具切割系统5顶端,然后控制冲压机12带动冲压板13向下运动,即冲压板13将模具切割系统5顶端的粉扑原料布进行冲压成型,成型完成后可控制两个承载铲板6010再次相互靠近,进而承载铲板6010可以将模具切割系统5顶部的粉扑原料布向上铲起,同时第二承载转移系统10进行相同操作,即两个承载铲板6010相互靠近将粉扑原料布向上掀起,可再次将冲压完成的粉扑布送出隔离保护舱4,完成了粉扑的转移。

其中,动力传输系统7包括有动力电机701、第一转轴杆702、第二传动轮703、第三传动轮704、第四传动轮705和第五传动轮706;动力电机701下方与工作机床板1进行螺栓连接;第一转轴杆702与动力电机701输出轴进行固接;第二传动轮703轴心与第一转轴杆702进行固接;第三传动轮704轴心与第一转轴杆702进行固接;第四传动轮705外环面通过皮带与第二传动轮703进行传动连接;第四传动轮705轴心与丝杆603进行固接;第五传动轮706外环面通过皮带与第三传动轮704进行传动连接;第五传动轮706轴心与第一拉平正位系统8相连接。

首先控制接通动力电机701电源,然后动力电机701带动第一转轴杆702进行转动,然后第一转轴杆702带动第二传动轮703和第三传动轮704进行转动,然后第二传动轮703和第三传动轮704分别带动第四传动轮705和第五传动轮706进行转动,然后第四传动轮705和第五传动轮706可分别带动第一承载转移系统6和第一拉平正位系统8进行运转,完成了对装置运行的控制。

其中,第一拉平正位系统8包括有第一轴承架801、第二转轴杆802、第六传动轮803、第一平齿轮804、第二轴承架805、第三转轴杆806、第七传动轮807、第二平齿轮808、第八传动轮809、第四转轴杆8010、第三轴承架8011、转动圆盘8012、联动圆杆8013、联动框8014、联动滑柱8015、限位滑动柱8016、安装长条8017、第一安装滑轨8018、第二安装滑轨8019、第一安装框8020、摩擦拉板8021、第一安装架8022、第一电动推杆8023、正位推条8024、第一控制滑杆8025、第二安装架8026、第二电动推杆8027和第二控制滑杆8028;第一轴承架801下方与隔离保护舱4进行螺栓连接;第二转轴杆802与第一轴承架801进行转动连接;第二转轴杆802与第五传动轮706进行固接;第二转轴杆802与隔离保护舱4进行转动连接;第六传动轮803轴心与第二转轴杆802进行固接;第六传动轮803与第二拉平正位系统11相连接;第一平齿轮804轴心与第二转轴杆802进行固接;第二轴承架805下方与承载铲板6010进行螺栓连接;第三转轴杆806与第二轴承架805进行转动连接;第七传动轮807轴心与第三转轴杆806进行固接;第二平齿轮808轴心与第三转轴杆806进行固接;第八传动轮809外环面通过皮带与第七传动轮807进行传动连接;第四转轴杆8010外表面与第八传动轮809进行固接;第三轴承架8011与第四转轴杆8010进行转动连接;第三轴承架8011下方与承载铲板6010进行螺栓连接;转动圆盘8012轴心与第四转轴杆8010进行固接;联动圆杆8013与转动圆盘8012进行固接;联动框8014内侧与联动圆杆8013进行滑动连接;联动滑柱8015与联动框8014进行固接;限位滑动柱8016内侧与联动滑柱8015进行滑动连接;限位滑动柱8016下方与承载铲板6010进行螺栓连接;安装长条8017与联动滑柱8015进行固接;第一安装滑轨8018与安装长条8017进行滑动连接;第二安装滑轨8019与安装长条8017进行滑动连接;第一安装框8020与第二安装滑轨8019进行螺栓连接;第一安装框8020与第一安装滑轨8018进行螺栓连接;摩擦拉板8021上方与第一安装框8020进行螺栓连接;第一安装架8022下方与承载铲板6010进行螺栓连接;第一电动推杆8023与第一安装架8022进行固接;正位推条8024与第一电动推杆8023相连接;第一控制滑杆8025与第一安装框8020进行滑动连接;第一控制滑杆8025与第一安装架8022进行固接;第二安装架8026下方与承载铲板6010进行螺栓连接;第二电动推杆8027与第二安装架8026进行固接;第二电动推杆8027与正位推条8024相连接;第二控制滑杆8028与第二安装架8026进行固接;第二控制滑杆8028与第一安装框8020进行滑动连接。

在控制第一承载转移系统6和第二承载转移系统10靠近将模具切割系统5顶部的冲压成型的粉扑原料布掀起,模具切割系统5将粉扑原料布中部的圆形粉扑向上顶,使其进行正位,第五传动轮706带动第二转轴杆802进行转动,然后第二转轴杆802带动第六传动轮803和第一平齿轮804进行转动,第一拉平正位系统8和第二拉平正位系统11为对称结构,然后第六传动轮803带动第二拉平正位系统11进行相同操作,在承载铲板6010向模具切割系统5的方向运动过程中,承载铲板6010会带动其上方连接的所有部件进行同步运动,进而带动第二平齿轮808运动至与第一平齿轮804啮合的位置,进而第一平齿轮804带动第二平齿轮808进行转动,然后第二平齿轮808带动第三转轴杆806进行转动,然后第三转轴杆806带动第七传动轮807进行转动,然后第七传动轮807带动第八传动轮809进行转动,然后第八传动轮809带动第四转轴杆8010进行转动,进而第四转轴杆8010带动转动圆盘8012进行转动,即转动圆盘8012带动联动圆杆8013进行转动,然后联动圆杆8013在联动框8014内侧转动,并带动联动框8014进行往复运动,然后联动框8014带动联动滑柱8015在限位滑动柱8016内侧进行往复滑动,进而联动滑柱8015带动安装长条8017、第一安装滑轨8018、第二安装滑轨8019、第一安装框8020和摩擦拉板8021进行运动,此时摩擦拉板8021底部接触到承载铲板6010顶部的粉扑原料布,将粉扑原料布向一侧扒,而第二拉平正位系统11将粉扑原料布向另一侧扒,进而粉扑原料布被逐渐拉平,在拉平后控制第一电动推杆8023和第二电动推杆8027伸长,即第一电动推杆8023和第二电动推杆8027带动正位推条8024在承载铲板6010顶部的粉扑原料布顶部表面向中部移动,同时第二拉平正位系统11进行相同操作,进而将中部区域的圆形粉扑推动至粉扑原料布的中部空缺位置,完成复位。

其中,上抬模具筒504包括有压切筒50401、第三电动推杆50402、第四电动推杆50403、第二安装框50404、双向电动转轴座50405、第一夹齿板50406、第二夹齿板50407和电动升降柱50408;压切筒50401与安装顶板502进行固接;第三电动推杆50402与压切筒50401相连接;第四电动推杆50403与压切筒50401相连接;第二安装框50404上方与双向电动转轴座50405相连接;第一夹齿板50406与双向电动转轴座50405相连接;第二夹齿板50407与双向电动转轴座50405相连接;电动升降柱50408上方与第二安装框50404相连接;电动升降柱50408下方与安装台座501相连接。

在控制第一承载转移系统6和第二承载转移系统10靠近将模具切割系统5顶部的冲压成型的粉扑原料布掀起,即粉扑原料布两侧向上弯曲,中部向下凸出,进而中部区域的圆形粉扑向下脱落,即圆形粉扑掉落至压切筒50401内侧,然后控制第三电动推杆50402和第四电动推杆50403推出,将圆形粉扑夹持固定,然后控制双向电动转轴座50405带动第一夹齿板50406和第二夹齿板50407合并将其上方的圆形粉扑夹住,圆形粉扑弯曲,然后控制电动升降柱50408向上伸长,然后电动升降柱50408带动第二安装框50404、双向电动转轴座50405、第一夹齿板50406和第二夹齿板50407向上运动,进而第一夹齿板50406和第二夹齿板50407向上运动将圆形粉扑向上顶,穿过粉扑原料布的开孔,然后控制第一夹齿板50406和第二夹齿板50407张开,将圆形粉扑松开,完成了对圆形粉扑的重新初步定位,最后通过正位推条8024在承载铲板6010顶部的粉扑原料布顶部表面向中部移动,同时第二拉平正位系统11进行相同操作,进而将中部区域的圆形粉扑推动至粉扑原料布的中部空缺位置,完成圆形粉扑的复位。

其中,第一安装框8020与第一控制滑杆8025和第二控制滑杆8028滑动连接的位置均设置有一个三角滑槽。

以便于在第一安装框8020向模具切割系统5的方向运动时,此时第一控制滑杆8025和第二控制滑杆8028会在三角滑槽的斜槽部分滑动,即第一安装框8020的位置会逐渐升高,然后在第一控制滑杆8025和第二控制滑杆8028会在三角滑槽的斜槽部分滑动至最低点时,此时由于第一安装框8020的重力,第一安装框8020位置下降,即第一控制滑杆8025和第二控制滑杆8028在三角轨道的竖直槽道内向上滑动,即第一安装框8020和摩擦拉板8021向下运动,摩擦拉板8021底部接触到粉扑原料布顶端,然后第一安装框8020和摩擦拉板8021开始反向运动,即摩擦拉板8021将粉扑原料布向一侧扒,同时第二拉平正位系统11将粉扑原料布向另一侧扒,进而将粉扑原料布拉平。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。