基于声发射双通道极差的激光冲击强化缺陷在线检测方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明属于激光冲击强化领域,具体涉及一种基于声发射双通道极差的激光冲击强化缺陷在线检测方法。

背景技术

激光冲击强化,是一种利用高能量脉冲激光诱导产生的冲击波对金属材料进行强化的新型表面处理技术。其技术原理为高能量脉冲激光透过透明约束层,辐照在涂有吸收保护层的金属上,同时在约束层的限制下,吸收保护层吸收激光能量后产生高温高压等离子团将向材料内部传播高压冲击波,使得材料表面发生改性作用,从而强化金属材料的各项物理化学性能。激光冲击强化相比其他的传统表面处理工艺,具有可控性好,强化效果明显等特点。

在实际工程中,对于无缺陷板件,激光冲击强化后可以达到很好的强化效果,大幅提高零件的使用寿命。但是,经实验对比,在对缺陷板件进行激光冲击强化后,零件的使用寿命提升微弱,必须经过后处理或再次进行强化处理后,才能达到期望效果。目前在激光冲击强化中,并不能有效区分缺陷板件和无缺陷板件,进一步导致激光冲击后的板件存在加工效果良莠不齐现象,并会对激光冲击强化技术的推广应用产生一定的阻碍作用。因此,为推动激光冲击强化技术的发展,激光冲击过程中的缺陷在线检测问题亟待解决。

中国专利CN102680580A提出了一种回折线圈的声发射检测方法,通过将回折线圈布置在检测区域上方,利用能量聚焦的激励电压使得检测区域上产生高能涡流,由于铁磁材料的特性与缺陷相互作用后激发声发射信号,实现对缺陷的无损探测和评估。中国专利CN103760243A提出了一种微裂纹无损检测装置及方法,通过将超声波技术和声发射技术相结合,利用超声波探头产生激励信号,再由声发射采集处理系统对信号进行采集、放大并进行信号处理分析,从而检测构件中是否存在微裂纹缺陷。

以上已公开或已授权的专利,所提出检测方法都需采取单独的激发装置进行材料的缺陷检测,无法在LSP加工过程中进行实时检测。

发明内容

本发明通过融合双通道声发射传感器信息,实现了激光冲击强化过程中的缺陷检测目的。通过对声发射信号在缺陷板件中的传播分析,确定各声发射传感器布置位置,在进行激光冲击强化后,对双传感器声发射信号进行极差融合,得到融合通道的特征参数,对缺陷信息进行表征,提出了一种基于声发射双通道极差的激光冲击强化缺陷在线检测方法,算法简单,特征区分度高,解释性强,鲁棒性高,工程适用性强。

本发明采用的技术方案为:

基于声发射双通道极差的激光冲击强化缺陷在线检测方法,其特征在于,包括以下步骤:

步骤一,将待加工板件固定在激光冲击强化试验台上,调整板件位置,使得聚焦装置正对板件冲击区域中心,然后将双通道声发射传感器探头安装在待加工板件表面,对空白平板和缺陷平板进行冲击强化的同时,实时采集材料内部的声发射信号x(t);

步骤二,原始声发射信号x(t)的采样率极高,为提高数据的处理速度,根据香农采样定理对各通道声发射信号进行处理,得到降采样信号x1(t);

步骤三,对降采样信号x1(t)进行傅里叶频谱分析,根据各谱峰所在的频段对信号进行滤波处理,并对各传感器滤波信号提取峭度K、脉冲因子I和裕度因子C

步骤四,对各传感器信号的三维时域特征参数做极差运算,得到基于双通道信息的融合时域特征参数,用于表征缺陷信息,实现激光冲击强化工件材料的缺陷在线检测。

本发明进一步的改进在于,步骤一中,激光冲击强化试验台包括控制系统、激光发生器、导光装置和聚焦装置四部分,利用聚焦装置实现激光冲击位置的精确定位,激光发生器为高功率钕玻璃脉冲激光器,激光波长为1064nm,脉冲宽度为18ns,单脉冲能量2-8J,重复频率为1Hz,控制系统用于控制激光发生器完成冲击工作,以及控制聚焦装置实现冲击定位。

本发明进一步的改进在于,步骤一中,所选用的声发射采集设备包括声发射传感器探头、前置放大器和声发射信号采集分析系统三部分,选择RS-2A型窄带谐振式声发射传感器获取声发射信号,利用增益为20dB的前置放大器对信号进行增强,通过信号采集分析系统实现信号数据的转换整合、显示、储存和分析;

针对平板材料,采用两个声发射探头,对称布置。

本发明进一步的改进在于,步骤二中,声发射信号的初始采样率过高,数据长度较大,为提高信号处理速率,在满足香农采样定理的前提下,对原始信号进行降采样处理,以得到降采样信号。

本发明进一步的改进在于,步骤三中,对降采样后的信号进行傅里叶频谱分析,确定两个传感器信号中相同谱峰的频段,对信号进行滤波处理,并进一步提取三维无量纲时域特征参数:峭度

本发明进一步的改进在于,步骤三中,针对平板材料,提取了滤波信号峭度K、脉冲因子I和裕度因子C

本发明进一步的改进在于,声发射弹性波在材料内部传播过程中会与缺陷相互耦合,发生模态转变和传播路径改变;当板件无缺陷时,传感器接收的信号为直达表面波和板件边界反射波;当板件存在预制缺陷时,直达表面波会与缺陷相互作用,发生模态转变产生缺陷发射表面波,同时传播路径发生改变产生缺陷绕射表面波;经分析可知,其中携带缺陷信息的信号模态为缺陷发射表面波和缺陷绕射表面波,因此通过对这两种模态信号进行分析,能够得到缺陷信息。

本发明进一步的改进在于,步骤四中,通过对声发射信号在缺陷板件中的传播分析,得到传感器的布置位置;由于预制缺陷的存在,故将传感器分别布置在缺陷两侧,其中一个传感器与激光冲击区域位于缺陷一侧,此传感器接收直达表面波和缺陷反射表面波;另一个传感器与激光冲击区域位于缺陷两侧,此传感器接收缺陷绕射表面波和边界反射表面波;由于缺陷信息存在于缺陷反射表面波和缺陷绕射表面波中,故通过对以上两个传感器进行融合,才能清晰完整的反映缺陷信息。

本发明进一步的改进在于,步骤四中,双通道信息融合后的时域特征参数计算公式如下:

式中:

本发明进一步的改进在于,步骤四中,利用双通道信息融合的时域特征参数进行缺陷信息表征,实现激光冲击强化缺陷在线检测。

本发明实现了激光冲击强化过程和缺陷检测过程的结合,与现有技术相比,优点如下:

(1)缺陷检测系统采用声发射技术,声发射技术属于被动检测技术,能够更加清楚的检测出板件中的微小缺陷,此外,声发射信号是由激光冲击强化时材料内部弹性波产生的,不需外设激励源,提高了激光冲击强化的信息利用率。

(2)采用位于缺陷两侧的传感器进行缺陷检测,通过对声发射信号在板件中传播路径的分析可以得知,相比于单一传感探头,融合多传感器信息的时域特征能够更加清晰完整的表征缺陷信息,通过双探头简单的极差运算可大大增强缺陷特征的敏感度,提高缺陷检测的准确性。

本发明所提出的方法算法简单,特征区分度高,解释性强,鲁棒性高,工程适用性强,为实现激光冲击强化过程中的缺陷在线检测提供了有效的实现途径。

附图说明

图1为本发明实施例中激光冲击强化缺陷在线检测示意图;

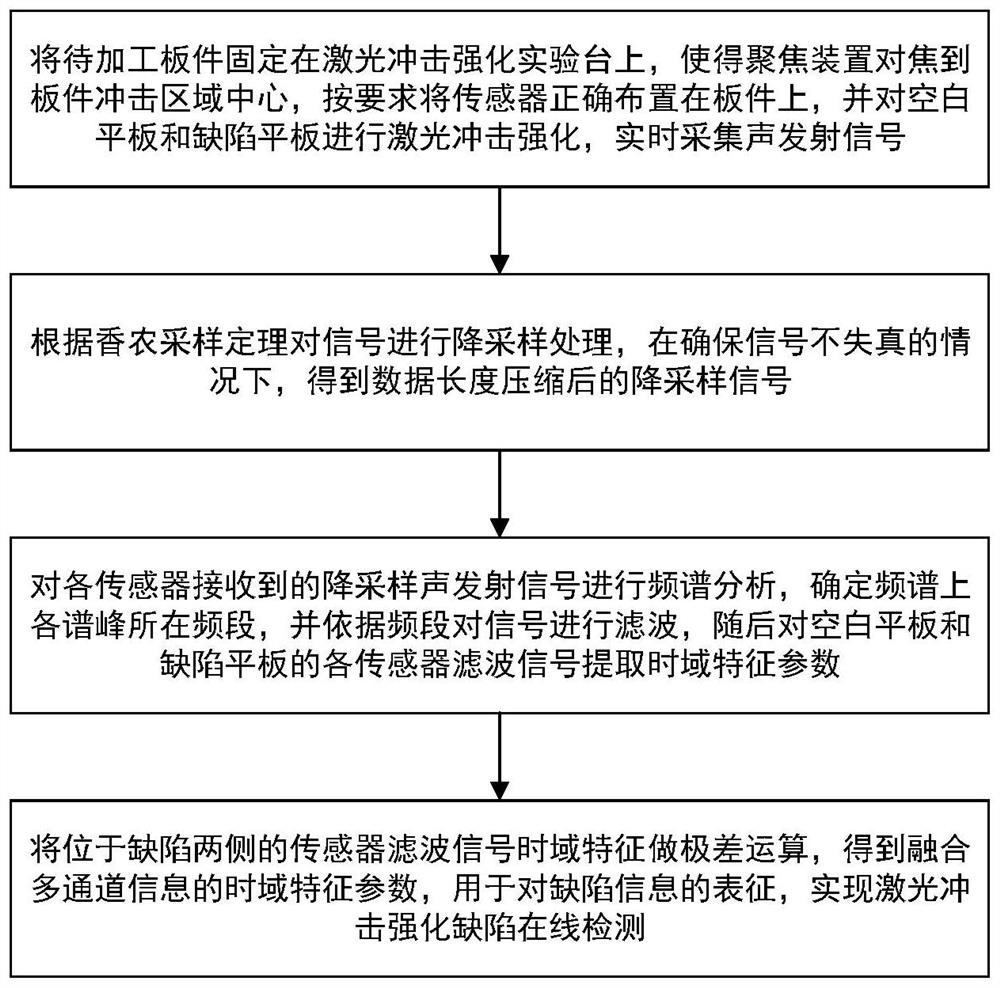

图2为本发明的方案流程图;

图3为本发明实施例中各声发射传感器布置图;其中a为空白平板,b为缺陷平板;

图4为本发明实施例中空白平板和缺陷平板的形状尺寸图;其中a为空白平板,b为缺陷平板;

图5为本发明实施例中空白平板和缺陷平板各传感器声发射信号降采样处理前后的频谱图;其中a、b分别为空白平板1#、2#传感器降采样后声发射信号频谱图,c、d分别为缺陷平板1#、2#传感器降采样后声发射信号频谱图;

图6为本发明实施例中空白平板和缺陷平板的滤波信号时域图;其中a、b分别为空白平板1#、2#传感器滤波信号时域图,c、d分别为缺陷平板1#、2#传感器滤波信号时域图;

图7为本发明实施例中空白平板和缺陷平板的融合双通道信息时域特征参数对比图。

其中:1-控制系统,2-激光发生器,3-导光装置,4-聚焦装置,5-透明水约束层,6-黑胶带吸收保护层,7-金属板件,8-声发射传感器,9-前置放大器,10-声发射信号采集分析系统,11-激光冲击区域,12-预制缺陷。

具体实施方式

为能清楚解释本发明的应用领域,先结合附图和实施例对本发明做进一步阐释。

如图1所示为激光冲击强化缺陷在线检测示意图,由图中可知激光冲击强化缺陷在线检测可分为两个部分,激光冲击强化部分和缺陷在线检测部分。其中激光冲击强化部分选择高重频率激光器产生脉冲激光,通过一系列配套装置,实现对金属材料的冲击强化。激光冲击强化部分主要结构包括控制系统1、激光发生器2、导光装置3、聚焦装置4、透明约束层5、吸收保护层6和金属板件7。缺陷在线检测部分选择声发射技术进行材料的缺陷定性、定量分析,主要包含以下三个部分,声发射传感器8,前置放大器9和声发射信号采集分析系统10。

本发明提出了基于声发射双通道极差的激光冲击强化缺陷在线检测方法,技术方案流程图如图2所示,主要包括以下几个步骤:

步骤一,将待加工板件固定在激光冲击强化试验台上,调整板件位置,使得聚焦装置正对板件冲击区域中心。高能量脉冲激光由激光发生器产生,通过导光装置和聚焦装置,照射在板件冲击区域上。随后按要求将声发射传感器正确安装在待加工板件上,并分别对空白平板和缺陷平板进行冲击强化,实时采集声发射信号。其中传感器在实验板件上的位置如图3所示。

步骤二,根据香农采样定理对各通道采集到的声发射信号进行降采样处理,确保在信号不失真的情况下,得到数据长度压缩后的降采样信号,以此提高数据处理速度;

步骤三,对各传感器接收到的降采样声发射信号进行频谱分析,确定频谱上各谱峰所在频段,并依据频段对信号进行滤波处理,随后提取各传感器滤波信号的时域特征参数。时域特征选择缺陷检测中常用的三维无量纲参数,主要为峭度

步骤四,对各传感器信号的三维时域特征参数做极差运算,得到基于双通道信息的融合时域特征参数,用于表征缺陷信息,实现激光冲击强化工件材料的缺陷在线检测。

基于双通道信息的融合时域特征参数计算公式如下:

式中:

实施例:

本实施例所采用的激光冲击强化缺陷在线检测方法可分为激光冲击强化部分和缺陷在线检测部分。激光冲击强化所采用的加工工艺参数为:透明约束层选择水约束,吸收保护层选择黑胶带,脉冲激光4J,光斑直径3mm,重复频率0.5Hz。缺陷在线检测部分中,声发射传感器为谐振式窄带传感器,前置放大器增益倍数为20dB,采用工业耦合剂保证传感器与板件贴合紧密

在本实例中,通过在平板上预制缺陷用于模拟加工中的缺陷板件,实验验证本发明所提方法的有效性。图3为传感器布置图,采用双传感器进行缺陷检测,1号传感器与激光冲击区域位于缺陷同侧,2号传感器与激光冲击区域位于缺陷两侧,通过对1号传感器和2号传感器进行信息融合,得到完整的缺陷信息。图4所示为空白平板和缺陷平板的形状尺寸大小,长宽高分别为300mm*50mm*4mm,其中缺陷尺寸为20mm*2mm*2mm,缺陷位置距离板件边界110mm。

在本实例中,按照本发明步骤一,现将待加工平板固定在激光冲击实验台上后,调整聚焦装置,使其对焦到板件冲击区域中心,控制器1控制激光发生器2产生高能量脉冲激光,通过导光装置3和聚焦装置4辐照在贴有黑胶带6的待加工板件上,黑胶带6吸收激光能量后,产生高压等离子体,进一步聚集生成高温高压等离子团;随后在水约束5的作用下,产生高压冲击波向材料内部传播,使得材料发生微小形变,产生强化效果,同时伴随有声发射信号的产生。根据图3要求布置声发射传感器,对激光冲击强化时产生的声发射信号进行实时接收、储存和分析处理,其中空白平板的采样率为5MHz,缺陷平板采样率为3MHz。按照本发明步骤二,根据采样定理对原始声发射信号进行降采样处理,其中空白平板降5倍,缺陷平板降3倍,使得降采样后的信号采样率为1MHz。如图5所示为空白平板和缺陷平板各传感器的降采样信号频谱图。按照本发明步骤三,对各通道降采样信号进行频谱分析,选择谱峰所在频段对信号进行滤波处理,并提取滤波信号的三维无量纲时域特征参数。如图6为空白平板和缺陷平板各传感器滤波信号时域图,如表1所示为空白平板和缺陷平板各传感器滤波信号的时域特征参数。按照本发明步骤四,对步骤三得到的不同传感器时域特征参数进行融合,得到基于双通道信息的融合时域特征参数,用于对缺陷信息的表征,实现激光冲击强化缺陷在线检测,如表2所示为融合双通道信息的三维时域特征参数,如图7所示为空白平板和缺陷平板基于双通道信息的融合时域特征对比图。

表1空白平板和缺陷平板各传感器滤波信号的时域特征参数

表2基于双通道信息的融合时域特征参数

从上述实验和实施例结果可见,基于声发射双通道极差融合的激光冲击强化靶材内部缺陷实时检测方法结合了激光冲击强化过程和缺陷检测过程,采用无损检测中发展成熟的声发射技术作为手段,实时采集激光冲击强化过程中产生的声发射信号,实现对材料缺陷的检测目标。通过模拟声发射信号在板件中的传播路径,得知位于缺陷两侧的传感器都能接收一定的缺陷信息,将两者进行极差融合后,方能更加完整的表征缺陷信息。实施例结果表明,基于双通道信息的融合时域特征对空白平板和缺陷平板具有较强的区分性,能够很好的检测出缺陷信息。本发明流程简单,特征表征度高,鲁棒性强,具有很强的工程适用性。