一种内燃机废气循环率测量系统及方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及内燃机废气循环技术领域,尤其涉及一种内燃机废气循环率测量系统及方法。

背景技术

目前内燃机上普遍采用的低压废气再循环系统(以下简称LPEGR系统)通常取气口通常在三元催化器之后,相较传统的高压废气再循环系统,取气温度较低,废气较清洁,从而能使内燃机整体的废气再循环率提高,废气再循环系统可应用的工况也比较多,因此对内燃机整体的油耗及排放也比传统的高压废气再循环系统贡献更高。

市场上常见的车用汽油机LPEGR系统通过进气流量计,废气再循环上下游压差传感器及废气再循环控制阀及混合阀来测量及控制系统的废气再循环率,现有的LPEGR系统对于废气再循环率的估算主要是通过EGR上下游压差传感器及进气流量计实现的,其中废气再循环上下游压差传感器负责估算废气再循环流量,进气流量计负责估算新鲜空气流量,最终计算出进入气缸燃烧的气体的废气再循环率。

这种方案的LPEGR系统会存在一个最大的弊端,即:内燃机处在瞬态工况,即从一个工况快速过渡到下一个工况时,由于废气再循环压差传感器离进气端较远,无法实时的估算出进入气缸燃烧的气体的废气再循环率,从而导致内燃机存在燃烧不良或爆震等潜在风险。

发明内容

针对现有技术中存在的问题,本发明提供一种内燃机废气循环率测量系统,包括:

内燃机,所述内燃机的进气口连接混合进气管的一端,所述内燃机的出气口连接废气涡轮的进气口;

空气进气管,所述空气进气管的一端连接增压器的进气口,所述增压器的出气口连接所述混合进气管的另一端,所述空气进气管在靠近所述增压器的一端的侧壁上开设有第一进气管侧壁口连接废气再循环系统的出气口;

进气侧线性氧传感器,所述进气侧线性氧传感器设于所述混合进气管的靠近所述增压器的一端;

进气阀体,所述进气阀体设于所述混合进气管的靠近所述内燃机的一端;

废气排气管,所述废气排气管的一端连接所述废气涡轮的出气口,所述废气排气管的另一端的侧壁上开设有第一排气管侧壁口连接所述废气再循环系统的进气口;

电子控制单元,所述电子控制单元分别连接所述进气侧线性氧传感器和所述废气再循环系统。

优选的,所述废气再循环系统包括:

废气循环管,所述废气循环管的一端连接所述第一进气管侧壁口,所述废气循环管的另一端连接所述第一排气管侧壁口;

过滤器,所述过滤器设于所述废气循环管的靠近连接所述第一排气管侧壁口的一端;

低压阀,所述低压阀设于所述废气循环管的靠近连接所述第一进气管侧壁口的一端;

冷却器,所述冷却器设于所述废气循环管上的所述低压阀和所述过滤器之间;

温度传感器,所述温度传感器设于所述废气循环管上所述低压阀的靠近所述冷却器的一侧。

优选的,所述第一进气管侧壁口的远离所述增压器的一端还设有混合阀,所述混合阀连接所述电子控制单元。

优选的,所述第一排气管侧壁口处设有开关式氧传感器,所述开关式氧传感器的两侧分别设有一个三元催化器,所述开关式氧传感器连接所述电子控制单元。

优选的,所述混合进气管上所述进气阀体靠近所述进气侧线性氧传感器的一侧还设有第一进气温度压力传感器;所述空气进气管上远离所述增压器的一端还设有进气流量传感器;

所述电子控制单元分别连接所述第一进气温度压力传感器、所述第二进气温度压力传感器和所述进气流量传感器。

优选的,所述内燃机的进气口处还设有水冷中冷器;所述内燃机的进气口设有第二进气温度压力传感器,所述第二进气温度压力传感器连接所述电子控制单元。

优选的,还包括废气旁通阀,所述废气旁通阀一端连接所述内燃机的出气口,所述废气旁通阀的另一端连接所述废气排气管上靠近所述废气涡轮的一端的侧壁上开设的第二排气管侧壁口。

优选的,还包括增压泄压阀,所述增压泄压阀的一端连接所述混合进气管的侧壁上开设的混合管侧壁口,所述增压泄压阀的另一端连接所述空气进气管靠近所述增压器的一端的侧壁上开设的第二进气管侧壁口。

本发明还提供一种内燃机废气循环率测量方法,应用于上述的内燃机废气循环率测量系统,所述内燃机废气循环率测量系统中的废气再循环系统包括:废气循环管,所述废气循环管的一端连接所述第一进气管侧壁口,所述废气循环管的另一端连接所述第一排气管侧壁口;低压阀,所述低压阀设于所述废气循环管的靠近连接所述第一进气管侧壁口的一端;则所述内燃机废气循环率测量方法包括:

步骤S1,所述电子控制单元获取所述进气侧线性氧传感器的进气含氧量数据;

步骤S2,所述电子控制单元根据所述进气含氧量数据和预设的空气标准含氧量数据计算得出实际废气再循环率;

步骤S3,所述电子控制单元根据所述实际废气再循环率和预设的目标废气再循环率对所述废气再循环系统的所述低压阀的开度进行比例积分微分控制,使得所述实际废气再循环率不小于所述目标废气再循环率。

优选的,所述混合进气管上所述进气阀体靠近所述进气侧线性氧传感器的一侧还设有第一进气温度压力传感器,所述空气进气管上远离所述增压器的一端还设有进气流量传感器,则执行所述步骤S1之前,还包括:

步骤A1,所述电子控制单元检测所述进气侧线性氧传感器是否发生故障:

若否,则转向所述步骤S1;

若是,则转向步骤A2;

步骤A2,所述电子控制单元分别采集所述进气流量传感器的进气流量数据和所述第一进气温度压力传感器的内燃机进气总量数据;

步骤A3,所述电子控制单元根据所述进气流量数据和所述内燃机进气总量计算得到备选实际废气再循环率;

步骤A4,所述电子控制单元根据所述备选实际废气再循环率和预设的目标废气再循环率对所述低压阀的开度进行比例积分微分控制,使得所述备选实际废气再循环率不小于所述目标废气再循环率。

上述技术方案具有如下优点或有益效果:通过在混合进气管上增设进气侧线性氧传感器,更接近内燃机的进气口,使得在内燃机瞬态工况下更加精确及实时地测量废气再循环率,从而使内燃机整体的油耗及排放水平都得到优化,并且降低内燃机在瞬态工况下由于错误测量废气再循环率导致的燃烧不良及爆震等风险。

附图说明

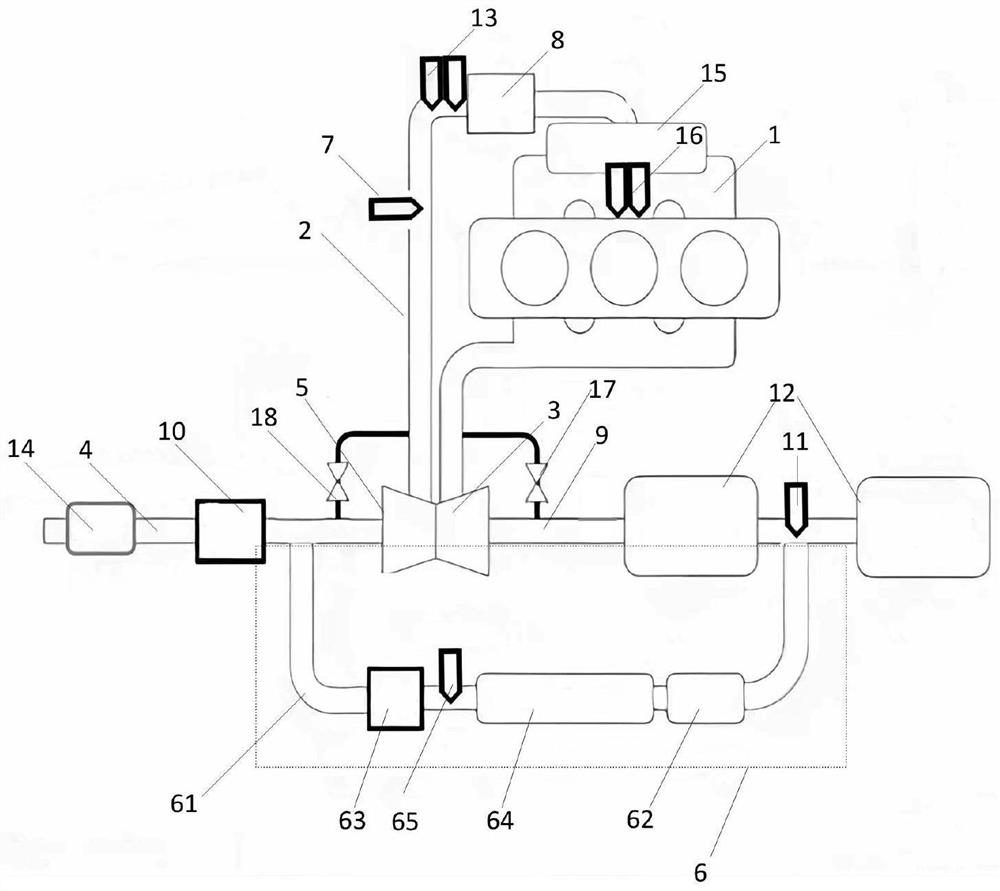

图1为本发明的较佳的实施例中,一种内燃机废气循环率测量系统的结构示意图;

图2为本发明的较佳的实施例中,一种内燃机废气循环率测量方法的流程示意图;

图3为本发明的较佳的实施例中,一种内燃机废气循环率测量方法的流程示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本发明并不限定于该实施方式,只要符合本发明的主旨,则其他实施方式也可以属于本发明的范畴。

本发明的较佳的实施例中,基于现有技术中存在的上述问题,现提供一种内燃机废气循环率测量系统,如图1所示,包括:

内燃机1,内燃机1的进气口连接混合进气管2的一端,内燃机1的出气口连接废气涡轮3的进气口;

空气进气管4,空气进气管4的一端连接增压器5的进气口,增压器5的出气口连接混合进气管2的另一端,空气进气管4在靠近增压器5的一端的侧壁上开设有第一进气管侧壁口连接废气再循环系统6的出气口;

进气侧线性氧传感器7,进气侧线性氧传感器7设于混合进气管2的靠近增压器5的一端;

进气阀体8,进气阀体8设于混合进气管2的靠近内燃机1的一端;

废气排气管9,废气排气管9的一端连接废气涡轮3的出气口,废气排气管9的另一端的侧壁上开设有第一排气管侧壁口连接废气再循环系统6的进气口;

电子控制单元,电子控制单元分别连接进气侧线性氧传感器7和废气再循环系统6。

具体的,本实施例中,通过在内燃机1的混合进气管2上增设进气侧线性氧传感器7,空气进气管4进入的新鲜空气和废气再循环系统6排出的废气在混合进气管2中混合成混合气体,通过电子控制单元实时采集进气侧线性氧传感器7检测的混合进气管2中的混合气体的进气含氧量数据,结合空气中的标准氧含量数据计算得出整个内燃机1系统的实时废气再循环率。

本发明的较佳的实施例中,废气再循环系统6包括:

废气循环管61,废气循环管61的一端连接第一进气管侧壁口,废气循环管61的另一端连接第一排气管侧壁口;

过滤器62,过滤器62设于废气循环管61的靠近连接第一排气管侧壁口的一端;

低压阀63,低压阀63设于废气循环管61的靠近连接第一进气管侧壁口的一端;

冷却器64,冷却器64设于废气循环管61上的低压阀63和过滤器62之间;

温度传感器65,温度传感器65设于废气循环管61上低压阀63的靠近冷却器64的一侧。

具体的,本实施例中,废气再循环系统中还设有过滤器62、冷却器64、温度传感器65,使得废气再循环系统6对废气排气管9排出的废气进行过滤和降温以提高再循环后的废气的再利用率,温度传感器用于检测废气再循环系统6中的实时温度,避免温度过高发生意外。

本发明的较佳的实施例中,第一进气管侧壁口的远离增压器5的一端还设有混合阀10,混合阀10连接电子控制单元。

具体的,本实施例中,空气进气管4上还设有混合阀10,通过调节混合阀10的阀门的开度,调整新鲜进气和废气再循环系统6输出的废气的混合比例。

本发明的较佳的实施例中,第一排气管侧壁口处设有开关式氧传感器11,开关式氧传感器11的两侧分别设有一个三元催化器12,开关式氧传感器11连接电子控制单元。

具体的,本实施例中,第一排气管侧壁口处设有开关式氧传感器11,开关式氧传感器11的两侧分别设有一个三元催化器12,通过三元催化器12对废气中的有害气体进行净化,减少废气污染,开关式氧传感器11对净化后的废气进行氧含量检测便于判断净化效果。

本发明的较佳的实施例中,混合进气管2上进气阀体8靠近进气侧线性氧传感器的一侧还设有第一进气温度压力传感器13;空气进气管上远离增压器的一端还设有进气流量传感器14;

电子控制单元分别连接第一进气温度压力传感器13和进气流量传感器14。

具体的,本实施例中,在混合进气管2上设有第一进气温度压力传感器13,空气进气管4设有进气流量传感器14,作为进气侧线性氧传感器7故障时的备选检测方案,通过第一进气温度压力传感器13检测系统总体进气量,进气流量传感器14检测空气进气管4的进气流量数据,根据进气流量数据和系统总体进气量得到备选实际废气再循环率。

本发明的较佳的实施例中,内燃机1的进气口处还设有水冷中冷器15,内燃机1的进气口处设有第二进气温度压力传感器16,第二进气温度压力传感16器连接电子控制单元。

具体的,本实施例中,在内燃机1的进气口分被设置水冷中冷器15和第二进气温度压力传感器16,对混合后气体进行进一步降温,并检测降温后的混合气体的温度,防止混合气体的温度过高,对内燃机1造成损坏。

本发明的较佳的实施例中,还包括废气旁通阀17,废气旁通阀17一端连接内燃机的出气口,废气旁通阀17的另一端连接废气排气管9上靠近废气涡轮3的一端的侧壁上开设的第二排气管侧壁口。

具体的,本实施例中,通过废气旁通阀17在气压过大时打开,防止气压过大使废气涡轮3损坏。

本发明的较佳的实施例中,还包括增压泄压阀18,增压泄压阀18的一端连接混合进气管2的侧壁上开设的混合管侧壁口,增压泄压阀18的另一端连接空气进气管4靠近增压器5的一端的侧壁上开设的第二进气管侧壁口。

具体的,本实施例中,通过增压泄压阀18在气压过大时打开,防止气压过大时增压器5损坏。

本发明还提供一种内燃机废气循环率测量方法,应用于上述的内燃机废气循环率测量系统,内燃机废气循环率测量系统中的废气再循环系统包括:废气循环管,废气循环管,废气循环管的一端连接第一进气管侧壁口,废气循环管的另一端连接第一排气管侧壁口;低压阀,低压阀设于废气循环管的靠近连接第一进气管侧壁口的一端;则如图2所示,内燃机废气循环率测量方法包括:

步骤S1,电子控制单元获取进气侧线性氧传感器的进气含氧量数据;

步骤S2,电子控制单元根据进气含氧量数据和预设的空气标准含氧量数据计算得出实际废气再循环率;

步骤S3,电子控制单元根据实际废气再循环率和预设的目标废气再循环率对废气再循环系统的低压阀的开度进行比例积分微分控制,使得实际废气再循环率不小于目标废气再循环率。

具体的,本实施例中,电子控制单元获取进气侧线性氧传感器的进气含氧量数据,根据进气含氧量数据和预设的空气标准含氧量数据计算得出实际废气再循环率,计算公式如下:

REGRLP=1-INTAKE_O2PERCENT/AIRO2_REF

其中:REGRLP为实际废气再循环率;INTAKE_O2PERCENT为进气氧含量;AIRO2_REF为空气中的标准氧含量。

电子控制单元根据实际废气再循环率和预设的目标废气再循环率对废气再循环系统的低压阀的开度进行比例积分微分控制,使得实际废气再循环率不小于目标废气再循环率,提高内燃机的废气再循环率。

本发明的较佳的实施例中,混合进气管上进气阀体靠近进气侧线性氧传感器的一侧还设有第一进气温度压力传感器,空气进气管上远离增压器的一端还设有进气流量传感器,则执行步骤S1之前,如图3所示,还包括:

步骤A1,电子控制单元检测进气侧线性氧传感器是否发生故障:

若否,则转向步骤S1;

若是,则转向步骤A2;

步骤A2,电子控制单元分别采集进气流量传感器的进气流量数据和第一进气温度压力传感器的内燃机进气总量数据;

步骤A3,电子控制单元根据进气流量数据和内燃机进气总量计算得到备选实际废气再循环率;

步骤A4,电子控制单元根据备选实际废气再循环率和预设的目标废气再循环率对低压阀的开度进行比例积分微分控制,使得备选实际废气再循环率不小于目标废气再循环率。

具体的,本实施例中,当检测到进气侧线性氧传感器故障时,电子控制单元获取进气流量传感器的进气流量数据和第一进气温度压力传感器的内燃机进气总量数据,根据进气流量数据和内燃机进气总量计算得到备选实际废气再循环率,计算公式如下:

ALTERNATIVEEGR=1-AIRINTAKE/TOTALINTAKE;

其中,ALTERNATIVEEGR为备选实际废气再循环率,AIRINTAKE为进气流量数据,TOTALINTAKE为内燃机进气总量数据;

相较于根据进气侧线性氧传感器测得的进气氧含量计算得到的实际废气循环率,实际废气循环率比备选实际废气再循环率更精确,使用进气流量传感器和第一进气温度压力传感器作为进气侧线性氧传感器故障时的备选测量方案。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。