一种压力机润滑油流量检测系统及其方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及压力机润滑控制技术领域内的润滑油流量检测系统及其方法。

背景技术

润滑油是大型压力机设备重要的冷却润滑介质,对设备的安全运行有着重要意义,对冷却介质的监控也有着同等重要的意义,而流量检测装置就起着这样的作用。流量检测装置的选择,安装和调试是影响流量监控的重要环节。

润滑油系统的正常工作对于保证设备的安全运行具有极其重要的作用,如果润滑系统突然中断,即使很短时间的中断,也极易引起设备机械故障,从而可能发生严重的事故,而传统压力机的润滑控制系统主要存在以下方面问题:传统压力机润滑检测控制系统一般仅对润滑管道进行润滑油的通过检测,只能判断是否有润滑油通过,无法测量润滑流量的具体数值。传统压力机润滑检测控制系统无法有效支持复杂数据的运算,导致润滑流量数据无法做到完全稳定和准确。

发明内容

本发明的目的是提供一种压力机润滑油流量检测系统及其方法,对压力机的润滑系统进行有效长期监控的目的,避免了设备因润滑系统故障而造成的设备损坏。

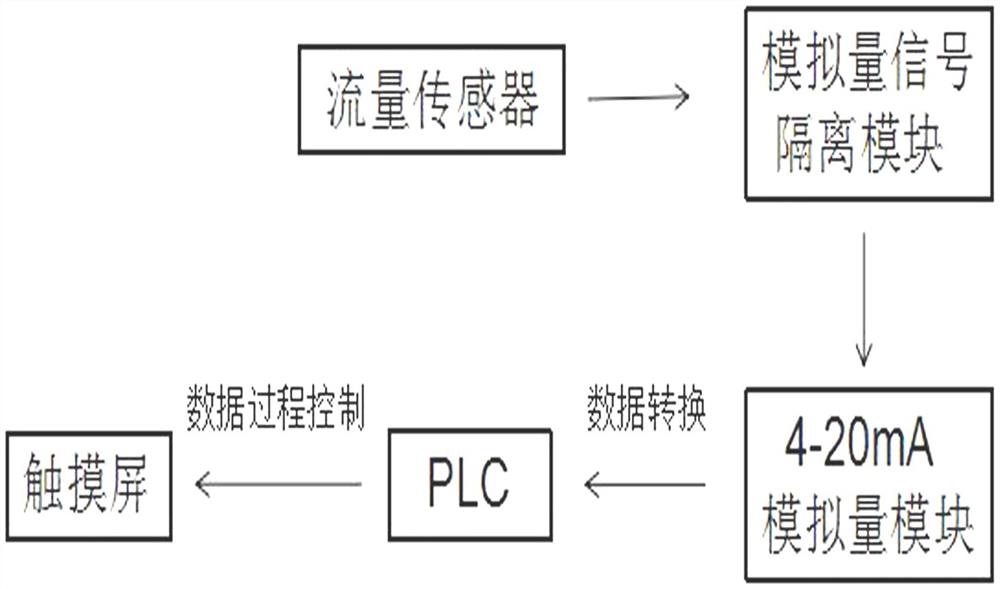

为实现上述目的,本发明提供了一种压力机润滑油流量检测系统,包括流量传感器,流量传感器设置在管道上,流量传感器与信号隔离模块相连,信号隔离模块与A/D转换器相连,A/D转换器与PLC控制器相连,PLC控制器与触摸屏相连。

与现有技术相比,本发明的有益效果在于,采用流量传感器对润滑油流量数据进行采样处理,对采集的信号进行隔离保护,保障了信号远距离传输的稳定性;将模拟量信号转换成具体的流量数值显示到触摸屏内,进行直观、实时的润滑流量监控和报警,达到对压力机的润滑系统进行有效长期监控的目的,避免了设备因润滑系统故障而造成的设备损坏。

作为本发明的进一步改进,管道水平放置,流量传感器的从管道的侧面安装。

这样管道为水平放置时,若是管道内为注满流体时,可能或导致监控测量的数据不稳定,测量不准准确的问题,从侧面安装则可以避免上述的问题,确保测量精确。

作为本发明的进一步改进,管道竖直放置,流量传感器的尖端从竖直管道的侧安装固定,其中竖直管道的流通方向为从下至上。

这样管道内润滑油由下向上输送,则可以肯定管道内的润滑油是充满的,所以能够准确测量流量,而润滑油的流通方向从上至下的话,则会出现不能充满管道的情况,从导致测量不准确的问题。

作为本发明的进一步改进,流量传感器安装在管道上下或者前后直线段至少为内径长度五倍的位置上。

这样才能改善监控的稳定性,避免因为过于靠近弯头处导致测量数据不准确。

作为本发明的进一步改进,流量传感器在压力机管道上设置八处,分别位于主管、左曲轴支承管、左芯轴管、左离合器管、右离合器管、右芯轴管、右曲轴支承管以及平衡缸管。

这样在压力机上需要通入润滑油的部件的管路处均设置流量传感器,使得这些部件通入润滑油的流量均能够被准确计量并根据这些数据进行相关的处理,从而保证压力机运行的正常。

为了实现上述目的,本发明还提供了一种压力机润滑油流量检测方法,包括以下步骤,

步骤1,通过流量传感器采集管道内的润滑油流量数据并输出模拟量信号;

步骤2,对步骤1中的模拟量信号通过信号隔离模块进行隔离保护;

步骤3,A/D转换器接收信号隔离模块输出的模拟量信号并进行处理转换为数字量信号;

步骤4,PLC接收A/D转换器发出的数字量信号并进行处理;

步骤5,触摸屏将PLC处理后的数据进行实时显示。

与现有技术相比,本发明的有益效果在于,用流量传感器对润滑油流量数据进行采样处理,使用模拟量信号隔离模块对采集的信号进行隔离保护,保障了信号远距离传输的稳定性和传输速率,实现快速、不间断、稳定的模拟量信号采集;将模拟量信号通过A/D转换器和PLC处理转换成具体的润滑流量数值显示到触摸屏内,进行直观、实时的润滑流量监控和报警,达到对压力机的润滑系统进行有效长期监控的目的,避免了设备因润滑系统故障而造成的设备损坏。

作为本发明的进一步改进,步骤3中,A/D转换器通过如下公式进行信号转换,(E-F)/(G-F)=(H-I)/(J-I),其中,E:模拟量信号值,F:流量传感器输出的最小值,G:流量传感器输出的最大值,H:数字量信号值,I:A/D转换器输出的最小值,J:A/D转换器输出的最大值;通过上述公式可以得出A/D转换器输出的润滑油流量的数字量信号值H,H=[(E-F)*(J-I)/(G-F)]+I。

这样可以适用于不同规格流量传感器和不同的规格的A/D转换器之间数据转化,从而得出润滑油流量的数字量信号值,适用范围广,通用性好,并且精确转换模拟量信号。

作为本发明的进一步改进,步骤4中的PLC对数字量信号进行数据处理,将A/D转换器输出的数字量信号值与PLC内部的数据进行转化,从而将PLC读取到的数据转换为实际的润滑油的流量值,通过和设定的流量值范围进行比较,当输出流量过低或过高都会发出报警信号。

这样可以准确地针对传感器测量的值做出判断,从而准确把控管道内的润滑油的流量。

作为本发明的进一步改进,实际的润滑油的流量值转化公式如下, (H-K)/(L-K)=(Q-I)/(J-I),其中,H:数字量信号值,K:PLC转换值的最小值,L:PLC转换值的最大值,Q:实际的润滑油的流量值,I:A/D转换器输出的最小值,J:A/D转换器输出的最大值;通过上述公式可以得出PLC输出的实际的润滑油的流量值Q,Q=[(H-K)*(J-I)/(L-K)]+I。

这样可以适用于不同规格PLC和不同的规格的A/D转换器之间数据转化,从而得出润滑油流量的实际流量值,适用范围广,通用性好,并且转化结果准确。

附图说明

图1为本发明的硬件结构示意图。

图2为本发明传感器竖直管道安装位置示意图。

图3为本发明传感器水平管道安装位置示意图。

图4为本发明传感器在压力机上的安装部位示意图。

图5为本发明流程图。

其中,1流量传感器,2管道,3主管,4左曲轴支承管,5左芯轴管,6左离合器管,7右离合器管,8右芯轴管,9右曲轴支承管,10平衡缸管,11电控箱。

具体实施方式

下面结合附图对本发明进一步说明:

如图1-4所示的一种压力机润滑油流量检测系统,包括流量传感器1,流量传感器1设置在管道2上,流量传感器1与信号隔离模块相连,信号隔离模块与A/D转换器相连,A/D转换器与PLC控制器相连,PLC控制器与触摸屏相连;管道2水平放置,流量传感器1的从管道2的侧面安装;管道2竖直放置,流量传感器1的尖端从竖直管道2的侧安装固定,其中竖直管道2的流通方向为从下至上;流量传感器1安装在管道2上下或者前后直线段至少为内径长度五倍的位置上。

流量传感器1在压力机管道2上设置八处,分别位于主管3、左曲轴支承管4、左芯轴管5、左离合器管6、右离合器管7、右芯轴管8、右曲轴支承管9以及平衡缸管10。

如图4所示的一种压力机润滑油流量检测方法,包括以下步骤,

步骤1,通过流量传感器14采集管道2内的润滑油流量数据并输出模拟量信号。

步骤2,对步骤1中的模拟量信号通过信号隔离模块进行隔离保护。

步骤3,A/D转换器接收信号隔离模块输出的模拟量信号并进行处理转换为数字量信号;A/D转换器通过如下公式进行信号转换,

(E-F)/(G-F)=(H-I)/(J-I)

其中,E:模拟量信号值,F:流量传感器14输出的最小值,G:流量传感器14输出的最大值,H:数字量信号值,I:A/D转换器输出的最小值,J:A/D转换器输出的最大值;

通过上述公式可以得出A/D转换器输出的润滑油流量的数字量信号值H,

H=[(E-F)*(J-I)/(G-F)]+I

步骤4,PLC接收A/D转换器发出的数字量信号并进行处理;

PLC对数字量信号进行数据处理,将A/D转换器输出的数字量信号值与PLC内部的数据进行转化,从而将PLC读取到的数据转换为实际的润滑油的流量值,通过和设定的流量值范围进行比较,当输出流量过低或过高都会发出报警信号。

实际的润滑油的流量值转化公式如下,

(H-K)/(L-K)=(Q-I)/(J-I)

其中,H:数字量信号值,K:PLC转换值的最小值,L:PLC转换值的最大值,Q:实际的润滑油的流量值,I:A/D转换器输出的最小值,J:A/D转换器输出的最大值;

通过上述公式可以得出PLC输出的实际的润滑油的流量值Q,

Q=[(H-K)*(J-I)/(L-K)]+I。

步骤5,触摸屏将PLC处理后的数据进行实时显示。

现以流量传感器1的输出范围为4-20mA,A/D转换器的输出范围为0-100mm2/s,PLC转化范围为0-4000为例做具体说明。

在安装流量传感器1时,确保传感器不承受任何压力,确保安装位置无润滑油的泄漏,传感器直接通过自身具备的夹钳套夹在管道2的外周,通过传感器上的发送器相管道2内向润滑油流动的方向发送方向相同和相反的超声波,流速越快,则相同方向的达到时间越短,相反方向达到的时间越长,通过测量相反和相同之差,可以抵消环境的变化影响,实现流量的稳定测量。

首先流量传感器1根据压力机润滑管道2内通过的润滑油流量进行流量采集和处理,发出4-20mA模拟量信号E。

之后信号隔离模块对流量传感器1发出的4-20mA模拟量信号E进行隔离保护,使得模拟量信号E在传输过程中不受到外界干扰,提高数据的准确性。

A/D转换器接收流量传感器1发出的进过隔离保护的4-20mA模拟量信号E,将其转换为数字量信号H,其中E:模拟量信号值,F:4mA,G:20mA,H:数字量信号值,I:0mm

则H=[(E-4)*(100-0)/(20-4)]+0=6.25*(E-4)

PLC对数字量信号值H进行数据处理,转换为实际的润滑油的流量值Q,其中H:数字量信号值,K:0,L:4000,Q:实际的润滑油的流量值,I:0mm

则Q=[(H-0)*(100-0)/(4000-0)]+0=H/40=[6.25*(E-4)]/40

这样可以最终由PLC得出管道2内由流量传感器1所采集到的实际的润滑油的流量值,并最终将这一结果在触摸屏上显示。

同时该流量值还在PLC中与设定的正常工作的流量值的上限值和下限值作比较,若是大于上限值或者小于下限值,则由PLC发出报警信号并在触摸屏上显示,并立即停止正在运行的设备,有效减少维修成本、失效成本和精度影响。

本发明,模拟量信号隔离模块、A/D转换器、PLC以及触摸屏均设置在电控箱1113中,用流量传感器1对润滑油流量数据进行采样处理,使用模拟量信号隔离模块对采集的信号进行隔离保护,保障了信号远距离传输的稳定性和传输速率,实现快速、不间断、稳定的模拟量信号采集;将模拟量信号通过A/D转换器和PLC处理转换成具体的润滑流量数值显示到触摸屏内,进行直观、实时的润滑流量监控和报警,达到对压力机的润滑系统进行有效长期监控的目的,避免了设备因润滑系统故障而造成的设备损坏。

本发明不局限于上述实施例,在本公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。