一种轨道车辆用复合材料天线梁装置及制作方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明主要涉及到轨道车辆天线梁技术领域,特指一种轨道车辆用复合材料天线梁装置及制作方法。

背景技术

随着经济的快速发展,轻量化已成为各行业新的研究方向,轻量化对轨道车辆也更加具有重要意义。轨道车辆轻量化可节约能源,有利于可持续发展,减少承重部位负荷,提高车辆运行寿命和安全性。

目前,轨道车辆转向架用附属装置天线梁的材料多为碳钢,轻量化大多还是采用结构优化或使用低密度合金的方式,其轻量化效果有限,且对于结构尺寸和力学性能有严格要求的天线梁产品,普通的减重方案在应用方面受到较大制约。

碳纤维复合材料是一种以碳纤维为增强体,以树脂为基体的先进复合材料,具有比强度高、比模量高、密度低、耐疲劳以及优良的阻尼减振降噪等性能。此外,碳纤维复合材料具备较好的耐腐蚀、耐辐射、耐高低温性能,能够应用于复杂环境中,提高了设备的应用空间广度和使用寿命。

基于此,使用碳纤维复合材料制备轨道车辆转向架用附属装置天线梁,能够极大限度地减轻天线梁的整体结构重量,提高轨道车辆的运行稳定性,给社会带来较大的经济效益。

发明内容

本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种结构简单、轻量化程度高、加工方便、结构强度高的轨道车辆用复合材料天线梁装置及制作方法。

为解决上述技术问题,本发明采用以下技术方案:

一种轨道车辆用复合材料天线梁装置,包括碳纤维复合材料天线梁主体、U型卡槽、金属衬套和防脱吊耳;所述碳纤维复合材料天线梁主体的中部包括主体横梁、内安装环和外安装环,所述主体横梁、内安装环沿着径向排列,并通过外安装环包覆;所述U型卡槽为线夹安装用平底结构,沿所述碳纤维复合材料天线梁主体的轴向布置;所述金属衬套均预埋于所述碳纤维复合材料天线梁主体之中,所述防脱吊耳固定于所述碳纤维复合材料天线梁主体的两端。

作为上述技术方案的进一步改进:所述碳纤维复合材料天线梁主体的主体横梁两端上表面为用于连接转向架的面平台。

作为上述技术方案的进一步改进:所述碳纤维复合材料天线梁主体横梁为“U”型结构,采用圆弧过渡设计,壁厚保持不变,截面形状、截面积由横梁两边到中部逐渐减小。

作为上述技术方案的进一步改进:所述内安装环和外安装环均为等截面和等壁厚结构。

作为上述技术方案的进一步改进:所述U型卡槽为线夹安装用平底结构,沿所述碳纤维复合材料天线梁主体的轴向有限周期均布胶接固定。

作为上述技术方案的进一步改进:所述U型卡槽位于碳纤维复合材料天线梁主体的弧面上。

作为上述技术方案的进一步改进:所述U型卡槽采用树脂胶接方式与碳纤维复合材料天线梁主体弧面相连接;线夹与所述U型卡槽的卡槽口通过螺栓连接;所述U型卡槽的底部采用平底结构。

作为上述技术方案的进一步改进:所述金属衬套均设计为“工”型衬套。

作为上述技术方案的进一步改进:所述防脱吊耳与碳纤维复合材料天线梁主体左右两端应力较小的螺栓孔相配合,安装在碳纤维复合材料天线梁与转向架的螺栓连接中。

本发明进一步提供一种上述任意一项轨道车辆用复合材料天线梁装置的制作方法,所述碳纤维复合材料天线梁采用内部气袋、外部钢模的加压袋压成型工艺;其包括:

步骤S1:在数控机床上裁剪碳纤维预浸料;

步骤S2:裁剪时将金属衬套的相应位置挖孔,在芯模上进行卷料,卷料时将金属衬套预成型到一体,卷料铺层顺序和角度根据有限元仿真分析优化确认;

步骤S3:卷料后放入预先加工成形的外部钢制模具,在成型炉台中固化成型,后将模具拆除。

作为上述技术方案的进一步改进:卷料时采用分布成型工艺,碳纤维复合材料天线梁主体横梁、内安装环和外安装环为不同的预浸料布卷制而成,外安装环用于将内安装环与碳纤维复合材料天线梁主体横梁卷制装配到一起。

作为上述技术方案的进一步改进:所述U型卡槽采用树脂胶接方式与碳纤维复合材料天线梁主体弧面相连接;线夹与U型卡槽的卡槽口通过螺栓连接;所述U型卡槽的底部采用平底结构,用树脂填补梁的弧面与平底间的空隙。

作为上述技术方案的进一步改进:所述防脱吊耳根据实际工况与碳纤维复合材料天线梁主体左右两端应力较小的两个螺栓孔相配合,安装在碳纤维复合材料天线梁与转向架的螺栓连接中。

与现有技术相比,本发明的优点就在于:

1、本发明的轨道车辆用复合材料天线梁装置及制作方法,结构简单、轻量化程度高、加工方便,其天线梁主体由碳纤维复合材料制成,与相同规格的金属天线梁相比可减重大于50%,能够满足轨道列车转向架的关键附属零部件的轻量化要求。天线梁主体由碳纤维复合材料制成,碳纤维树脂基增强材料的使用,有效地避开转向架共振区间的同时,保证了天线梁的疲劳寿命。天线梁主体由碳纤维复合材料制成,利用天线梁主体本身碳纤维复合材料所具有的优异的阻尼特性,替代传统的金属减振机构,满足减振效果的同时,提高了整体的轻量化效果,降低了整体结构的复杂性。

2、本发明的轨道车辆用复合材料天线梁装置及制作方法,其碳纤维复合材料天线梁主体横梁为“U”型结构,采用圆弧过渡设计,其壁厚保持不变,截面形状、截面积由横梁两边到中部逐渐减小,解决了传统的金属天线梁应力集中问题、提升了低阶模态频率并简化了制作工艺。

3、本发明的轨道车辆用复合材料天线梁装置及制作方法,其碳纤维复合材料天线梁采用内部气袋、外部钢模的加压袋压成型工艺,外部使用钢质模具,内部使用气袋,金属衬套与碳纤维预浸料接触的圆弧面设计有沟槽,采用金属衬套与碳纤维复合材料天线梁主体一体成型的工艺,利用预浸料的挤压延展性将碳纤维复合材料充分填充到沟槽内部,固化后实现双向防压脱性能,同时达到内外全平整的效果。经试验验证,本发明的复合结构和制作方法可以充分满足并保证连接的可靠性。

4、本发明的轨道车辆用复合材料天线梁装置及制作方法,其碳纤维复合材料天线梁主体横梁、内安装环和外安装环的装配采用分步成型工艺,碳纤维复合材料天线梁主体横梁和内安装环由预浸料布分别卷制而成,再使用外安装环将内安装环与碳纤维复合材料天线梁主体横梁卷制包覆到一起,满足天线梁力学性能的同时,降低了制作成本。

5、本发明的轨道车辆用复合材料天线梁装置及制作方法,其防脱吊耳用于实际工况中与碳纤维复合材料天线梁左右两端应力较小的两个螺栓孔相配合,安装在碳纤维复合材料天线梁与转向架的螺栓连接中,提供减振功能的同时对天线梁与转向架的螺栓连接起到防松作用并保证连接的可靠性。

6、本发明的轨道车辆用复合材料天线梁装置及制作方法,其线夹安装用U型卡槽采用平底结构U型卡槽,采用胶接方式用树脂填补梁的弧面与平底间的空隙,经试验验证,胶接强度可靠,足以满足工况要求。

附图说明

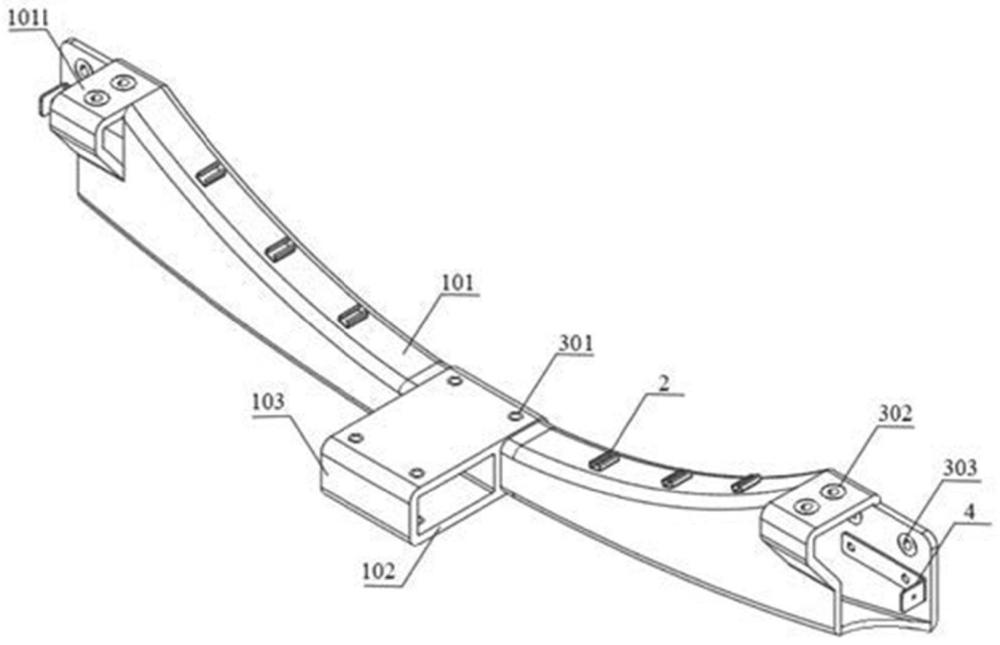

图1是本发明轨道车辆用复合材料天线梁装置的三维轴测图。

图2是图1中碳纤维复合材料天线梁主体中部剖面图。

图3是本发明在具体应用实例中U型卡槽的金属衬套的三维轴测图。

图4是本发明在具体应用实例中第一金属内衬的结构原理示意图。

图5是本发明在具体应用实例中第二金属内衬的结构原理示意图。

图6是本发明在具体应用实例中第三金属内衬的结构原理示意图。

图7是本发明中防脱吊耳的三维轴测图。

图8是本发明制作方法的流程示意图。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

在本申请的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本申请中,除非另有明确的规定和限定,术语“装配”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

如图1-图5所示,本发明的轨道车辆用复合材料天线梁装置,包括碳纤维复合材料天线梁主体1、U型卡槽2、金属衬套3和防脱吊耳4;所述碳纤维复合材料天线梁主体1的中部包括主体横梁101、内安装环102和外安装环103,所述主体横梁101、内安装环102沿着径向排列,并通过外安装环103包覆;所述U型卡槽2为线夹安装用平底结构,沿所述碳纤维复合材料天线梁主体1的轴向布置;所述金属衬套3均预埋于所述碳纤维复合材料天线梁主体1之中,所述防脱吊耳4固定于所述碳纤维复合材料天线梁主体1的两端。

在具体应用实例中,所述碳纤维复合材料天线梁主体1的主体横梁101两端上表面为用于连接转向架的面平台1011;所述面平台1011的表面尺寸根据具体与天线梁装配的阻尼器和转向架等干涉情况对天线梁的水平径向尺寸120mm进行了延长(194mm),对轴向方向的尺寸进行了确定为120mm保证了天线梁与转向架的正确连接。

在具体应用实例中,所述碳纤维复合材料天线梁主体横梁101为“U”型结构,采用圆弧过渡设计,其壁厚保持不变,截面形状、截面积由横梁两边到中部逐渐减小。

在具体应用实例中,所述内安装环102和外安装环103均为等截面和等壁厚结构。

在具体应用实例中,所述U型卡槽2为线夹安装用平底结构(如U999型槽),沿所述碳纤维复合材料天线梁主体1的轴向有限周期均布胶接固定,一般位于碳纤维复合材料天线梁主体1的弧面上。

在具体应用实例中,所述金属衬套3均设计为“工”型衬套,“工”型金属衬套3上下圆的外径变化可以减小连接处的应力集中,对于存在应力集中的某一表面选用较大的外径,在与碳纤维接触的圆弧面设计有沟槽,利用一体成型时碳纤维预浸料的挤压延展性,将碳纤维复合材料充分填充到沟槽内部,固化后实现双向防压脱的性能;考虑成型模具热胀冷缩因素,金属衬套3一体成型后再整体进行内孔机加工,使精度更加可控;针对碳纤维复合材料天线梁1与转向架的不同连接位置,设有三种不同的金属衬套,适用于不同的连接位置。可参见图4、图5和图6的三种不同的金属衬套3,分别为第一金属内衬301、第二金属内衬302、第二金属内衬303。

在具体应用实例中,根据实际需要,在本发明中碳纤维复合材料天线梁主体1的材质采用碳纤维复合材料,树脂和纤维型号、碳纤维铺层顺序根据仿真分析结果确认,U型卡槽2、第一金属内衬301和防脱吊耳4采用碳钢材料,第二金属内衬302和第三金属内衬303考虑与转向架连接处存在应力集中,均采用如Q550D等高强度合金材料。

在具体应用实例中,所述U型卡槽2采用树脂胶接方式与碳纤维复合材料天线梁主体1弧面相连接;线夹与U型卡槽2的卡槽口通过螺栓连接;所述U型卡槽2的底部采用平底结构,用树脂填补梁的弧面与平底间的空隙。

在具体应用实例中,所述防脱吊耳4根据实际工况与碳纤维复合材料天线梁主体1左右两端应力较小的两个螺栓孔相配合,安装在碳纤维复合材料天线梁与转向架的螺栓连接中,厚度设计为5mm。

如图8所示,本发明进一步提供一种针对上述轨道车辆用复合材料天线梁装置的制作方法,所述碳纤维复合材料天线梁1采用内部气袋、外部钢模的加压袋压成型工艺;其包括:

步骤S1:在数控机床上裁剪碳纤维预浸料;

步骤S2:裁剪时将金属衬套3的相应位置挖孔,在气袋上进行卷料,卷料时将金属衬套3预成型到一体,卷料铺层顺序和角度根据有限元仿真分析优化确认;

步骤S3:卷料后放入预先加工成形的外部钢制模具,在成型炉台中固化成型,后将模具拆除。

参见图2,进一步,在具体应用实例中,卷料时采用分布成型工艺,碳纤维复合材料天线梁主体横梁101、内安装环102和外安装环103为不同的预浸料布卷制而成,外安装环103用于将内安装环102与碳纤维复合材料天线梁主体横梁101卷制装配到一起。

进一步,在具体应用实例中,所述U型卡槽2采用树脂胶接方式与碳纤维复合材料天线梁主体1弧面相连接;线夹与U型卡槽2的卡槽口通过螺栓连接;所述U型卡槽2的底部采用平底结构,用树脂填补梁的弧面与平底间的空隙。

进一步,在具体应用实例中,所述防脱吊耳4根据实际工况与碳纤维复合材料天线梁主体1左右两端应力较小的两个螺栓孔相配合,安装在碳纤维复合材料天线梁与转向架的螺栓连接中。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。