一种烃类原料催化转化制低碳烯烃和芳烃的方法及反应器

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于烃类反应原料类催化转化技术领域,特别涉及一种烃类原料催化转化制低碳烯烃和芳烃的方法,本发明同时提供了上述方法对应的反应器。

背景技术

以乙烯、丙烯为代表的低碳烯烃是化学工业的最基本原料,现有催化转化技术是在生产汽油、柴油的同时副产低碳烯烃,远不能满足当前市场对有机化工原料的需求。芳烃是产量和规模仅次于乙烯和丙烯的重要有机化工原料,其衍生物广泛用于生产化纤、塑料和橡胶等化工产物和精细化学品,随着石油化工及纺织工业的不断发展,世界上对芳烃的需求量也不断增长。国内外多以天然气或轻质石油馏分为原料,采用乙烯联合装置中蒸汽裂解工艺生产低碳烯烃,由生产乙烯的同时副产大量其他烯烃和芳烃等基础原料。虽然蒸汽裂解技术经过几十年的发展,技术不断完善,但仍具有能耗高、生产成本高、CO

上世纪90年代中国石化石油化工科学研究院开发了以重油为原料、丙烯为目的产品的DCC技术。该技术采用提升管加湍流流化床床层串联式反应器,在重时空速4(1/H)-6(1/H)气固流态化条件下进行重油制催化制丙烯。石科院在DCC工艺基础上又开发了采用新型组合式反应器体系的增强型催化裂解技术(DCC-PLUS),该技术与DCC工艺相同之处为都采用提升管反应器加流化床床层反应器的形式,不同之处在于DCC-PLUS工艺另外设置轻汽油和C4回炼提升管,轻汽油和C4反应后的物流引入流化床床层反应器。无论DCC还是DCC-PLUS都将原料油反应分为提升管和流化床床层反应;但DCC和DCC-PLUS都是通过进入原料油提升管反应区的再生剂量控制流化床区的反应温度,即全部反应过程都是按流化床催化裂解反应区的条件控制,必然使提升管反应区即重油反应区的催化裂化条件偏离理想的原料油催化裂化反应条件,尤其是热反应增加;另外对固定的原料量流化床床层反应区的空速只能靠流化床床层内的催化剂料位变化控制;由于催化剂携带和气固分离的要求,流化床床层反应区与气固分离器之间全部是稀相空间,并且油气离开流化床床层时仍然携带大量催化剂,而油气离开流化床床层到气固分离器的停留时间20秒以上,采用流化床床层反应时催化剂料位上方催化剂的携带以及油气停留时间都必然造成进一步的副反应止,丙烯进一步热裂解,影响产品分布及丙烯选择性,反应难以及时终止,必然导致催化裂化反应受到限制,热反应增加,大幅度降低丙烯的选择性,导致干气和焦炭产率偏高。

已有技术的侧重点均为生产丙烯,分为两类,第一类为提升管加流化床串联式反应,第二类为双提升管并联式反应。研究者认为,重油催化裂化反应过程中的丙烯是由重质烃类一次裂化生成的汽油馏分经二次裂解间接生成的,汽油馏分中的C5-C8烯烃是丙烯主要的前身物。现有技术具有许多共同的特点,在操作上都采用比常规FCC工艺更高的反应温度、剂油比和蒸汽注入量,以提高裂化反应深度和丙烯的选择性。

发明内容

本发明的目的在于提供一种烃类原料催化转化制低碳烯烃和芳烃的方法,本发明同时提供了一种烃类原料催化转化制低碳烯烃和芳烃的反应器。本发明的方法,高沸点或重组分烃类反应原料在第一反应器内进行催化裂解,低沸点或轻组分烃类反应原料在第二反应器进行催化裂解;具体过程如下:

(1)来自再生器的催化剂1从下方或催化剂提升段进入第一反应器,高沸点反应原料被蒸汽雾化后在催化剂1上方进入第一反应器,高沸点反应原料先在提升管或催化剂气力输送条件的第一提升管裂解区、第二提升管裂解区进行大分子的催化裂解;

提升管或气力输送(即第一提升管裂解区、第二提升管裂解区)裂解产物、催化剂、蒸汽一起向上进入流化床或快速流化床裂解反应区进行中小分子的催化裂解;然后反应物流从产物输送管进入沉降器气固分离器,分离出催化剂后的气体反应产物从反应沉降器送出;

流化床或快速流化床裂解反应区或第一提升管裂解区或第二提升管裂解区的反应温度通过设在催化剂入口管Ⅰ上的催化剂阀门或滑阀Ⅰ控制催化剂1的进入量控制;

优选地,所述来自再生器的催化剂1含碳量低于0.1%,温度680℃到760℃;

(2)来自再生器的催化剂2从底部或下裂解区进入第二反应器,低沸点组分Ⅰ和低沸点组分Ⅱ气相或液相在下裂解区、提升管裂解区或流化床裂解区进入第二反应器催化裂解;当低沸点组分Ⅰ实沸点低于低沸点组分Ⅱ时,低沸点组分Ⅰ在下裂解区进入,先在下裂解区进行高苛刻度条件的催化裂解,然后和催化剂一起再向上进入提升管裂解区和流化床裂解区,低沸点组分Ⅱ在流化床裂解区裂解或先在提升管裂解区裂解再在流化床裂解区裂解;

流化床裂解区的裂解产物、催化剂和蒸汽向上进入催化剂分流区,分流出部分或全部催化剂后,从气体产物输送管进入沉降器气固分离器,分离出剩余的催化剂后的气体反应产物送出沉降器;

流化床裂解区的反应温度通过设在催化剂入口管Ⅲ上的催化剂阀门或滑阀Ⅱ控制催化剂2的流量控制;

所述来自再生器的催化剂2含碳量不大于0.4%,温度不大于780℃;优选地,含碳量不大于0.15%,温度不大于760℃;

(3)从第二反应器催化剂分流区分流出的催化剂从分流区催化剂输送管流出,从催化剂入口Ⅱ进入第一反应器的第一提升管裂解区或第二提升管裂解区,参与第一反应器的反应;

进一步地,具体实施时,所述第二反应器设置独立的第二沉降器和第二汽提器,第二反应器反应后的催化剂气固分离后进入第二汽提器,汽提后进入第一反应器参与反应;沉降器、汽提器技术人员熟知;

(4)沉降器气固分离器分离出的催化剂进入催化剂汽提器,具体实施时,汽提器在第一反应器周围,或上部在第一反应器周围,下部在第一反应器外部,优选第一反应器的汽提器上部分设在第一反应器周围,汽提器下部分并列设在第一反应器外部,沉降器气固分离器分离出的催化剂先进入第一反应器流化床区壳体和沉降器壳体或催化剂汽提器壳体之间的空间,然后从设在第一反应器流化床区壳体上的催化剂通道进入催化剂汽提器,具体实施时,向第一反应器流化床区壳体和沉降器壳体或催化剂汽提器壳体之间的空间内提供蒸汽维持催化剂流化;催化剂在催化剂汽提器内被蒸汽汽提后从待生催化剂输送管和再生器待生剂入口管进入再生器,完成再生后分别返回第一反应器和第二反应器,循环使用;

沉降器内气体通过设在第一反应器产物输送管上的气体引出口进入第一反应器产物输送管;

(5)催化剂汽提器内的气体向上流出汽提器,进入第一反应器快速流化床或湍流流化床裂解反应区,然后与反应产物一起从第一反应器产物输送管进入气固分离器。

本发明方法中:

1、进一步地,向第一反应器的催化剂提升段、第一提升管裂解区和/或第二提升管裂解区提供蒸汽,进入第一反应器的的总蒸汽量低于进入第一反应器反应原料量的60%;

进一步地,向第二反应器的下裂解区、第二反应器提升管裂解区或/和第二反应器快速流化床裂解区提供蒸汽,进入第二反应器的总蒸汽量不大于进入第二反应器反应原料量的60%;反应区补充蒸汽是常见措施,在后续的附图中未专门示出。

2、具体实施时,来自再生器的催化剂进入反应器前进行催化剂携带气体的置换,降低进入反应器的氧气、CO、CO

所述提升管或气力输送形式为气体平均流速大于5m/s;所述快速流化床形式为气体平均流速1.0m/s到5.0m/s;所述湍流流化床形式为气体平均流速小于1.0m/s.

优选地,第一反应器流化床或快速流化床裂解反应区气体平均流速1.0m/s到4.0m/s。

3、优选地,所述第一反应器流化床或快速流化床裂解反应区反应温度550℃到660℃;优选地,所述第二反应器快速流化床裂解区反应温度620℃到680℃;

所述第一反应器和第二反应器反应压力90kpa(表压)到260kpa(表压)。

4、所述烃类反应原料为原油中分离出的组分或C5及以下碳数的混合组分;

所述高沸点组分或重组分优选实沸点大于300℃的烃类;所述低沸点组分或轻组分优选实沸点低于350℃为主的组分;

进一步地,第二反应器中,低沸点组分Ⅰ、低沸点组分Ⅱ为90%以上组分实沸点低于380℃的烃类,包括C5以下碳数的馏分,轻汽油馏分,石脑油馏分,柴油馏分;或当反应器进料为不同原料时,实沸点低的馏分在下方进入反应器;具体实施时,所述低沸点组分Ⅰ优选C5及以下碳数的组分;低沸点组分Ⅱ优选实沸点为石脑油、汽油、柴油馏分为主的组分;

第一反应器中,高沸点反应原料为质量比90%以上实沸点大于200℃的烃类,优选实沸点大于300℃的烃类;高沸点反应原料入口下方可进入C5以下碳数的组分;或当反应器进料为不同原料时,实沸点低的馏分在下方进入反应器。

5、当需要回炼时,比如本发明方法产物中非目的化学品产物回炼或其他装置物流再本装置加工,90%以上为沸点低于300℃的轻烃在第二反应器催化裂解;90%以上为沸点高于350℃的物流在第一反应区催化裂解;

当烃类反应原料为原油时,原油分离的重组分即塔底组分在第一反应器裂解,原油分离的轻组分即塔顶组分在第二反应器裂解。

上述的烃类原料催化转化制低碳烯烃和芳烃的方法,所述第一反应器设置来自再生器的第3催化剂入口,以该第3催化剂入口为界,将提升管或气力输送部分分成第一提升管裂解区和第二提升管裂解区,第一提升管裂解区反应温度由催化剂阀门或滑阀Ⅰ控制催化剂1的进入量控制,第二提升管裂解区反应温度或快速流化床或湍流流化床裂解反应区反应温度由第3催化剂的流量控制。所述第3催化剂入口,技术人员可以实施,未体现在后续的附图中。

上述的烃类原料催化转化制低碳烯烃和芳烃的方法,所述第二反应器的下裂解区为提升管形式,或快速流化床或湍流流化床形式,所述提升管裂解区为提升管或气力输送形式,所述流化床裂解区为快速流化床或湍流流化床形式,所述产物输送管为提升管形式或气力输送形式。

上述的烃类原料催化转化制低碳烯烃和芳烃的方法,所述第一反应器的产物输送管,或/和,第二反应器的产物输送管,设置降温物流入口,降温物流为液体烃类或水,温度低于300℃。

上述的烃类原料催化转化制低碳烯烃和芳烃的方法,在所述第二提升管裂解区和流化床或快速流化床裂解反应区之间设置多孔分布板,第二提升管裂解区内的物流,包括催化剂、反应产物、蒸汽通过该分布板的孔道进入流化床或快速流化床裂解反应区。具体实施时,催化剂通道在分布板下方。分布板气体过孔流速不大于40m/s。

本发明同时提供了一种烃类原料催化转化制低碳烯烃和芳烃的反应器,设置第一反应器和第二反应器;第一反应器和第二反应器共用反应沉降器和催化剂汽提器具体实施时,第一反应器产物输送管和第二反应器产物输送管连通反应沉降器内的气固分离器,反应沉降器顶部设置反应产物引出口;

第一反应器自下而上包括催化剂提升段,第一提升管裂解区,第二提升管裂解区,流化床或快速流化床裂解反应区和第一反应器产物输送管;

第一反应器底部或催化剂提升段设置催化剂入口管Ⅰ,催化剂入口管Ⅰ设有催化剂阀门或滑阀Ⅰ;第一提升管裂解区下部设有高沸点反应原料入口;

第二反应器自下而上包括下裂解区,第二反应器提升管裂解区,第二反应器快速流化床裂解区,催化剂分流区和第二反应器产物输送管;第二反应器底部或下裂解区设置催化剂入口管Ⅲ,催化剂入口管Ⅲ设有催化剂阀门或滑阀Ⅱ;下裂解区和第二反应器提升管裂解区分别设置低沸点组分入口;

所述催化剂分流区通过分流区催化剂输送管与第一提升管裂解区或第二提升管裂解区连通,第一提升管裂解区或第二提升管裂解区设置催化剂入口Ⅱ,分流区催化剂输送管上设置催化剂阀门或滑阀Ⅲ。

上述的烃类原料催化转化制低碳烯烃和芳烃的反应器,所述第二提升管裂解区和流化床或快速流化床裂解反应区之间设置分布板,第二提升管裂解区内的物流,包括催化剂、反应产物、蒸汽通过该分布板的孔道进入流化床或快速流化床裂解反应区。

上述的烃类原料催化转化制低碳烯烃和芳烃的反应器,进一步地,所述反应沉降器、催化剂汽提器与第一反应器同轴布置,所述第一反应器流化床区壳体下方与沉降器壳体或汽提器壳体连接,在分布板下方的第一反应器流化床区壳体圆周设置多个催化剂通道,供沉降器内气固分离器分离的催化剂从第一反应器外部通过催化剂通道进入催化剂汽提器;具体地,沉降器气固分离器分离出的催化剂先进入第一反应器流化床区壳体和沉降器壳体或催化剂汽提器壳体之间的空间,然后从催化剂通道进入催化剂汽提器进行汽提;在所述分布板和第一反应器流化床区壳体之间留有通道,使汽提器的气体从该通道进入流化床或快速流化床裂解反应区。

上述的烃类原料催化转化制低碳烯烃和芳烃的反应器,在所述分布板和第一反应器流化床区壳体之间的通道上,设置分布板Ⅱ,分布板Ⅱ上设有孔道或开孔,汽提器的气体从孔道或开孔进入流化床或快速流化床裂解反应区。具体实施时分布板Ⅱ内侧与第二提升管裂解区壳体或汽提器壳体连接,外侧与第一反应器流化床区壳体连接;或分布板Ⅱ内侧与分布板连接,外侧与第一反应器流化床区壳体或汽提器壳体连接。

上述的烃类原料催化转化制低碳烯烃和芳烃的反应器,所述第二反应器的下裂解区为提升管形式,或快速流化床或湍流流化床形式,第二反应器产物输送管为提升管形式或气力输送形式;第一反应器产物输送管为提升管形式或气力输送形式。

本发明,不同原料在两个反应器内按不同条件催化裂解,由于高沸点组分相对容易催化裂解,低沸点组分需要的裂解温度更高,采用低沸点组分和高沸点组分在两个反应器独立裂解方案,低沸点组分反应生焦少,反应后的催化剂含碳量低,继续用来参与高沸点组分的裂解,有利于提高丙烯产率。

附图说明

附图仅是对本发明实施方式的示意,具体实施不限于此。

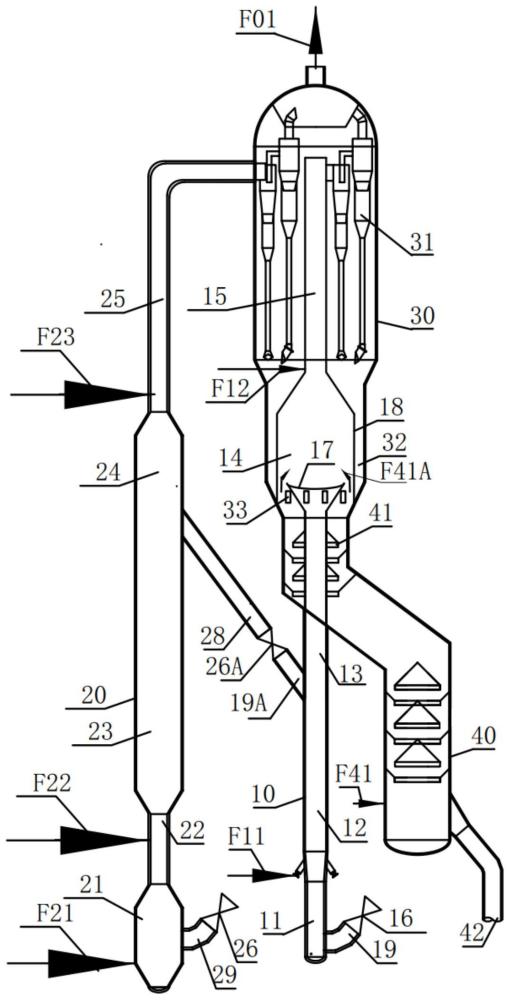

图1为本发明实施例反应和沉降汽提部分工艺方案示意图;

图2为图1中第一反应器结构放大示意图;

图3为图2中分布板和分布板Ⅱ横截面示意图;

图4为实施例工艺示意图。

图中编号标记内容如下:10第一反应器或重组分反应器,20第二反应器或轻组分反应器,30反应沉降器,40催化剂汽提器,50催化剂脱气罐或催化剂冷却器,60再生器,70分离塔或烃类反应原料分离塔;11催化剂提升段,12(第一反应器)第一提升管裂解区,13(第一反应器)第二提升管裂解区,14(第一反应器)流化床或快速流化床裂解反应区,15第一反应器产物输送管,16催化剂阀门或滑阀Ⅰ,17分布板,18第一反应器流化床区壳体,19催化剂入口管Ⅰ,19A催化剂入口管Ⅱ;21(第二反应器)下裂解区,或第二反应器轻汽油或/和C5及以下碳数组分裂解区,22第二反应器提升管裂解区,23第二反应器快速流化床裂解区,24第二反应器催化剂分流区,25第二反应器产物输送管,26催化剂阀门或滑阀Ⅱ,26A催化剂阀门或滑阀Ⅲ,28(第二反应器催化剂)分流区催化剂输送管,29催化剂入口管Ⅲ;31(沉降器)气固分离器,32第一反应器流化床区和沉降器或汽提器间空间(被第一反应器流化床区壳体隔开),33催化剂通道(第一反应器流化床区壳体上设置的,流化床区和沉降器间空间与第一反应器流化床区间的催化剂通道),34(沉降器)气体引出口;41汽提器内件,42待生催化剂输送管,43汽提器壳体,44分布板Ⅱ,45(分布板Ⅱ上)孔道或开孔;51脱气罐或冷却器催化剂输送管,52催化剂脱气罐内气体置换内件,53催化剂冷却设备,54催化剂冷却换热管;61再生器催化剂出口管Ⅰ,62再生器催化剂出口管Ⅱ,66待生催化剂输送管阀门或滑阀,67再生器待生剂入口管;F0烃类反应原料或原油,F11高沸点反应原料,或实沸点高的原料油或重组分原料油,或烃类反应原料中分离出的塔底组分,F12进入第一反应器产物输送管的降温液体,F21低沸点组分Ⅰ,或低沸点反应原料Ⅰ,或进入第二反应器底部裂解反应区或提升管裂解反应区的轻烃,F22低沸点组分Ⅱ,或低沸点反应原料Ⅱ,或实沸点低的原料油或轻组分原料油,或烃类反应原料中分离出的塔顶组分,即进入第二反应器提升管裂解反应区或流化床裂解区的反应原料,F23进入第二反应器产物输送管的降温液体,F01(送出反应沉降器的)反应产物,F41汽提蒸汽,F41A从汽提器进入第一反应器流化床裂解区的气体(包含蒸汽和油气),F51氮气或蒸汽或空气,F52(流出)脱气罐或冷却器烟气,F61(进入再生器的含氧)再生气体,F62再生烟气(流出再生器的气体),F71分离塔注入蒸汽,C4为4个C原子及以下碳数的烃类;D1为分布板外径;D2为第一反应器流化床裂解区直径。

具体实施方式

以下以具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此。

具体实施过程如下:

如图1-3所示,本发明的烃类原料催化转化制低碳烯烃和芳烃的反应器,设置第一反应器10和第二反应器20;第一反应器10和第二反应器20共用反应沉降器30和催化剂汽提器40;第一反应器10自下而上包括催化剂提升段11,第一提升管裂解区12,第二提升管裂解区13,流化床或快速流化床裂解反应区14和第一反应器产物输送管15,第一反应器产物输送管15为气力输送形式;第二反应器20自下而上包括下裂解区21,第二反应器提升管裂解区22,第二反应器快速流化床裂解区23,催化剂分流区24和第二反应器产物输送管25,下裂解区21为提升管形式,第二反应器产物输送管25为气力输送形式;

催化剂分流区24通过分流区催化剂输送管28与第二提升管裂解区13连通,第二提升管裂解区13设置催化剂入口Ⅱ19A,分流区催化剂输送管28上设置催化剂阀门或滑阀Ⅲ26A;

第二反应器20的下裂解区21设置催化剂入口管Ⅲ29,催化剂入口管Ⅲ29设有催化剂阀门或滑阀Ⅱ26;下裂解区21设置低沸点组分入口以引入低沸点组分ⅠF21,第二反应器提升管裂解区22设置第二低沸点组分入口以引入低沸点组分ⅡF22,第二反应器产物输送管25下部设置降温物流入口,以引入液体降温物流F23;

本发明的反应器,反应和沉降部分结构如图1,第一反应器产物输送管15和第二反应器产物输送管25连通反应沉降器30内的气固分离器31,反应沉降器30顶部设置反应产物引出口,以引出反应产物FO1,反应沉降器30、催化剂汽提器40与第一反应器10同轴布置,催化剂汽提器40上部分设在第一反应器周围,下部分并列设在第一反应器外部,或者如图2所示催化剂汽提器40设在第一反应器周围;

如图2所示,在第一反应器10的催化剂提升段11设置催化剂入口管Ⅰ19,催化剂入口管Ⅰ19设有催化剂阀门或滑阀Ⅰ16;第一提升管裂解区12下部设有高沸点反应原料入口,以引入高沸点反应原料F11;在第二提升管裂解区13和流化床或快速流化床裂解反应区14之间设置分布板17,第一反应器流化床区壳体18下方与汽提器壳体43连接,在第一反应器流化床区壳体18圆周设置多个催化剂通道33,在分布板17和第一反应器流化床区壳体18之间留有通道,如图2和3所示,在分布板17和第一反应器流化床区壳体18之间的通道上设置分布板Ⅱ44,分布板44Ⅱ内侧与分布板连接,外侧与第一反应器流化床区壳体连接,分布板Ⅱ44上设有孔道或开孔45;

如图4所示,具体实施时,在图1所示的反应和沉降汽提部分,上游设置分离塔70,烃类反应原料或原油F0,经加压预热后,与蒸汽F71一起进入分离塔70,从烃类反应原料或原油F0中分离出高沸点反应原料F11从塔底流出,引入第一反应器10的第一提升管裂解区12进行催化裂解,低沸点反应原料F22从分离塔顶流出,引入第二反应器提升管裂解区22进行催化裂解;反应和沉降汽提部分,同时配套有再生器60,催化剂汽提器40通过待生催化剂输送管42和再生器待生剂入口管67连通再生器60;再生器60通过再生器催化剂出口管Ⅱ62与第二反应器20的催化剂入口管Ⅲ29连通,在再生器60的再生器催化剂出口管Ⅰ61上设置催化剂脱气罐或催化剂冷却器50,催化剂脱气罐或催化剂冷却器50再通过脱气罐或冷却器催化剂输送管51与第一反应器10的催化剂入口管Ⅰ19连通,催化剂脱气罐或催化剂冷却器50内设置有催化剂脱气罐内气体置换内件52和催化剂冷却换热管54以及催化剂冷却设备53,催化剂脱气罐或催化剂冷却器50与再生器60间设置有管线将催化剂脱气或冷却烟气F52送入再生器60进行再利用,催化剂脱气罐或催化剂冷却器50、再生器60和分离塔70为熟知技术;

具体实施时,高沸点反应原料F11加热到200℃到350℃,用反应原料5%-10%的蒸汽雾化后进入第一反应区10;当混合C4回炼时,优先作为低沸点组分ⅠF21在第二反应区最下方进入,C4优选气化后进入,进入第二反应器的汽油或柴油组分液相或气相进入,优选气相进入;优先第二反应器裂解后的催化剂在高沸点反应原料F11经过裂解反应时间0.5秒后进入第一反应器,即以第二反应器反应后的催化剂进入点为界,下方第一提升管裂解区12反应时间优先按不小于0.5秒;来自再生器的第3催化剂进入第一反应器的第二提升管裂解区13反应时,以该催化剂进入点为界,高沸点反应原料F11在下方的反应时间优选按不小于0.5秒;第一反应器流化床或快速流化床裂解反应区14的气体流速根据高沸点反应原料F11的性质和产品要求选择,当高沸点反应原料F11为蜡油时,流化床或快速流化床裂解反应区14的气体流速适当降低,优选选用气体流速0.8-2.5m/s;当要求增加乙烯产品时,流化床或快速流化床裂解反应区14的气体流速适当降低;所述催化剂汽提器40可以与第一反应器同轴设置在反应器周围,或图1所示的汽提器上部分在第一反应器周围,下部分在第一反应区外部,汽提蒸汽多点进入汽提器是常见设计,汽提蒸汽量按2.0-3.0kg/(t催化剂),为常规条件;沉降器压力优选110kpa-130kpa;

需要时,第二反应器设置独立的第二沉降器和第二汽提器,为常见设计,优先采用共用一个沉降器和汽提器,降低投资。

实施例

采用图4所示的装置,用原油催化转化制低碳烯烃;

原油性质:密度0.85,氢含量13.0,K值12.5,Ni含量小于3.0ppm,V含量0.3ppm;

原油温度125℃;分离塔压力255kpa(绝);分离塔70注入蒸汽F71占原油的5%;分离塔顶注入占的油的5%的原油;320℃进入分离塔的原油加热到280-350℃;分离塔直径按气体物流空塔流速0.6m/s;分离塔顶轻组分即低沸点组分ⅡF22加热到350℃进入第二反应器;第一反应器蒸汽量40%,第二反应器蒸汽量35%;再生温度720℃;使用一个沉降器一个汽提器,汽提器在第一反应器周围,与第一反应器同轴布置;反应沉降器压力215kpa(绝);

第一反应器反应条件:

第一提升管裂解区反应时间0.6秒,第二提升管裂解区反应时间1.0秒,第一提升管裂解区气体平均流速8m/s,第二提升管裂解区气体平均流速18m/s,流化床或快速流化床裂解反应区气体平均流速1.6m/s,催化剂重时空速12(1/H),流化床或快速流化床裂解反应区反应温度620℃;第一反应器产物输送管温度600℃,降温物流F12为来自分馏塔的重汽油;

第二反应器反应条件:

占原油10%的混合C4进入第二反应器下裂解区,下裂解区气体流速1.2m/s;来自分离塔的塔顶轻组分在第二反应器提升管裂解区进入反应器;快速流化床裂解区气体平均流速2.0m/s,反应温度为630℃,反应时间1.6秒;快速流化床裂解区的催化剂90%从分流区催化剂输送管28进入第一反应器10;第二反应器产物输送管温度610℃;表1为实施例气体产品分布。

表1实施例气体产品分布

- 用于低碳烃类脱氢制低碳烯烃的单原子催化剂及催化方法

- 一种原油催化裂解制低碳烯烃和芳烃的方法

- 一种反应原料为烃类原料的催化转化制低碳烯烃和芳烃的反应方法及反应器

- 一种反应原料为烃类原料流化催化转化制低碳烯烃和芳烃的反应方法及反应器