一种高强度碳材料制备设备及其使用方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及碳材料制备技术领域,尤其涉及一种高强度碳材料制备设备及其使用方法。

背景技术

中国发明公开了一种高强度炭材料的制备方法(公开号:CN106747444A),该方法以以A酸、煅后石油焦、煤沥青为原料,将煅后石油焦粉碎,置于A酸溶液中浸泡、洗涤、烘干后与粉碎好的煤沥青按煤沥青质量分数为20%-40%,余量为细粉干料进行配料,配料后进行混捏、粉碎后在100-200MPa压力和10-30min保压时间下制备成生坯样品并焙烧,成功制得高强度炭材料。

当前碳材料在制备时,存在以下缺点:1、由于所需要的碳原料需要极细的颗粒,才能保证后续制备的效果,当前碳原料制备前只进行简单的粉碎,无法使得碳原料粉碎彻底;2、碳原料粉碎后需要进行搅拌混合,使其达到最佳的配比,当前搅拌混合效果不理想,导致碳材料的制备效率低下。

发明内容

本发明的目的是为了解决现有技术中存在的碳材料制备时研磨及搅拌效果不佳的缺点,而提出的一种高强度碳材料制备设备。

为了解决现有技术存在的碳材料制备时研磨及搅拌效果不佳的问题,本发明采用了如下技术方案:

一种高强度碳材料制备设备,包括制备筒,所述制备筒的顶面中部设有贯通固接的研磨筒,所述制备筒与研磨筒的贯通连接处设有转动连接的研磨筛盘;

所述研磨筒的顶壁中部插设有竖向贯穿且转动连接的套筒,所述套筒的底端部设有若干圆形排列的第一横板,每块所述第一横板的外端部均插设有转动连接的研磨轴,每根所述研磨轴的底端部均设有同心固接的研磨头,每个所述研磨头的底面均配合滑动抵在研磨筛盘的顶面上;

所述研磨筛盘的底面中部设有同心固接的搅拌主轴,所述搅拌主轴的中上部设有若干圆形排列的第二横板,每块所述第二横板的外端部均插设有转动连接的搅拌副轴,所述制备筒内设有搅拌组件。

优选地,所述套筒内插设有竖向贯穿且转动连接的竖轴,所述竖轴的底端部与研磨筛盘的顶面中部同心固接。

优选地,所述竖轴的中部套设有同心固接的外齿轮环,每根所述研磨轴的中上部均套设有同心固接的第一行星齿轮,每个所述第一行星齿轮均与外齿轮环啮合连接。

优选地,所述套筒的顶端部套设有同心固接的第一锥齿轮,所述竖轴的顶端部延伸至套筒的上方并套设有同心固接的第二锥齿轮,所述第一锥齿轮与第二锥齿轮对称设置。

优选地,所述研磨筒的顶面右侧安装有伺服电机,所述伺服电机的电机轴端部套设有同心固接的驱动锥齿轮,所述驱动锥齿轮依次与第一锥齿轮、第二锥齿轮啮合连接。

优选地,所述制备筒内顶壁设有同心固接的内齿轮环,每根是搅拌副轴的顶端部均套设有同心固接的第二行星齿轮,每个所述第二行星齿轮均与内齿轮环啮合连接。

优选地,所述搅拌组件包括第一搅拌桨、第二搅拌桨,所述搅拌主轴上设有若干均匀排列的第一搅拌桨,每根所述搅拌副轴上均设有若干均匀排列的第二搅拌桨,若干所述第一搅拌桨与若干第二搅拌桨交错分布。

优选地,所述研磨筒的左侧壁设有斜向贯通固接的进料筒,所述制备筒的底面中部设有竖向贯通固接的排料筒,所述制备筒的底面设有若干圆形排列的支撑腿。

优选地,所述排料筒的右侧壁开设有矩形缺口,所述矩形缺口的内部插设有滑动贯穿的L形挡板,所述制备筒的底面右侧设有电动伸缩缸,所述电动伸缩缸的伸缩杆端部与L形挡板固接。

本发明还提出了一种高强度碳材料制备设备的使用方法,包括以下步骤:

步骤一,伺服电机的电机轴带动驱动锥齿轮同步转动,驱动锥齿轮同步啮合带动第一锥齿轮、第二锥齿轮进行正反向转动,第一锥齿轮带动套筒同步正向转动,第二锥齿轮带动竖轴同步反向转动;

步骤二,套筒正向转动时,带动第一横板、研磨轴及研磨头进行正向公转,第一行星齿轮沿着外齿轮环带动研磨轴及研磨头进行自转,使得研磨轴带动研磨头进行行星转动;

步骤三,竖轴反向转动时,带动研磨筛盘、搅拌主轴、第一搅拌桨进行反向转动,搅拌主轴带动第二横板、搅拌副轴及第二搅拌桨进行反向公转,第二行星齿轮沿着内齿轮环带动搅拌副轴、第二搅拌桨进行自转,使得搅拌副轴及第二搅拌桨进行行星转动;

步骤四,通过进料筒向研磨筒内依次加入不同种类的碳原料,通过若干研磨头与研磨筛盘的配合作用下进行研磨作业,研磨后的碳原料经由研磨筛盘上的筛孔掉落至制备筒内,通过第一搅拌桨、第二搅拌桨的配合作用下进行均匀搅拌混合,使其制备形成符合要求的碳材料;

步骤五,控制电动伸缩缸的伸缩杆缓慢缩短,进而带动L形挡板沿着矩形缺口向外滑动,制备筒的碳材料经由排料筒排出,并对其进行收集即可。

与现有技术相比,本发明的有益效果是:

1、在本发明中,研磨筛盘反向转动的同时通过第一行星齿轮与外齿轮环的啮合作用,可使得研磨轴带动研磨头进行行星转动,通过若干研磨头与研磨筛盘的配合作用下进行研磨作业,不仅能对不同种类的碳原料进行均匀的研磨作业,还能进一步提高碳原料的研磨效果;

2、在本发明中,搅拌主轴及若干第一搅拌桨进行反向转动的同时通过第二行星齿轮与内齿轮环的啮合作用,可使得搅拌副轴带动第二搅拌桨进行行星转动,通过第一搅拌桨、第二搅拌桨的配合作用下进行均匀搅拌混合,不仅能保证碳原料混合的均匀性,还进一步提高了碳原料的制备效率;

综上所述,本发明解决了碳材料制备时研磨及搅拌效果不佳的问题,且整体结构设计紧凑,不仅能对不同种类的碳原料进行均匀的研磨作业,还能保证碳原料混合的均匀性。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

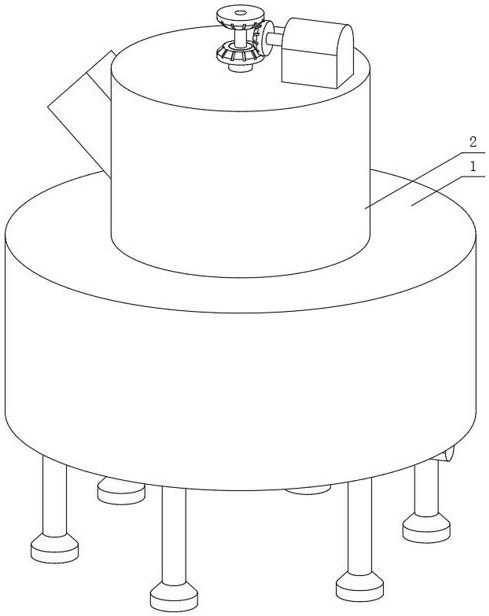

图1为本发明的主视结构示意图;

图2为本发明的仰视结构示意图;

图3为本发明的主视结构剖切示意图;

图4为本发明的设备内部结构示意图;

图5为本发明的图4的上半部分结构示意图;

图6为本发明的图4的下半部分结构示意图;

图7为本发明的使用方法示意图;

图中序号:1、制备筒;11、搅拌主轴;12、第一搅拌桨;13、第二横板;14、搅拌副轴;15、第二搅拌桨;16、第二行星齿轮;17、内齿轮环;2、研磨筒;21、套筒;22、第一横板;23、研磨轴;24、研磨头;25、竖轴;26、外齿轮环;27、研磨筛盘;28、第一行星齿轮;3、伺服电机;31、驱动锥齿轮;32、第一锥齿轮;33、第二锥齿轮;34、排料筒;35、电动伸缩缸;36、L形挡板;37、进料筒。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一:本实施例提供了一种高强度碳材料制备设备,参见图1-6,具体的,包括制备筒1,制备筒1的顶面中部设有贯通固接的研磨筒2,制备筒1与研磨筒2的贯通连接处设有转动连接的研磨筛盘27;

研磨筒2的顶壁中部插设有竖向贯穿且转动连接的套筒21,套筒21的底端部设有若干圆形排列的第一横板22,每块第一横板22的外端部均插设有转动连接的研磨轴23,每根研磨轴23的底端部均设有同心固接的研磨头24,每个研磨头24的底面均配合滑动抵在研磨筛盘27的顶面上;

研磨筛盘27的底面中部设有同心固接的搅拌主轴11,搅拌主轴11的中上部设有若干圆形排列的第二横板13,每块第二横板13的外端部均插设有转动连接的搅拌副轴14,制备筒1内设有搅拌组件。

在具体实施过程中,如图3和图5所示,套筒21内插设有竖向贯穿且转动连接的竖轴25,竖轴25的底端部与研磨筛盘27的顶面中部同心固接;竖轴25的中部套设有同心固接的外齿轮环26,每根研磨轴23的中上部均套设有同心固接的第一行星齿轮28,每个第一行星齿轮28均与外齿轮环26啮合连接;

套筒21正向转动时,带动第一横板22、研磨轴23及研磨头24进行正向公转,第一行星齿轮28沿着外齿轮环26带动研磨轴23及研磨头24进行自转,使得研磨轴23带动研磨头24进行行星转动,通过若干研磨头24与研磨筛盘27的配合作用下进行研磨作业,研磨后的碳原料经由研磨筛盘27上的筛孔掉落至制备筒1内。

在具体实施过程中,如图3和图5所示,套筒21的顶端部套设有同心固接的第一锥齿轮32,竖轴25的顶端部延伸至套筒21的上方并套设有同心固接的第二锥齿轮33,第一锥齿轮32与第二锥齿轮33对称设置。

研磨筒2的顶面右侧安装有伺服电机3,伺服电机3的电机轴端部套设有同心固接的驱动锥齿轮31,驱动锥齿轮31依次与第一锥齿轮32、第二锥齿轮33啮合连接;

伺服电机3的电机轴带动驱动锥齿轮31同步转动,驱动锥齿轮31同步啮合带动第一锥齿轮32、第二锥齿轮33进行正反向转动,第一锥齿轮32带动套筒21同步正向转动,第二锥齿轮33带动竖轴25同步反向转动。

需说明的是:在本实施例中,研磨筒2的左侧壁设有斜向贯通固接的进料筒37,通过进料筒37向研磨筒2内依次加入不同种类的碳原料,制备筒1的底面中部设有竖向贯通固接的排料筒34,制备筒1的底面设有若干圆形排列的支撑腿;

排料筒34的右侧壁开设有矩形缺口,矩形缺口的内部插设有滑动贯穿的L形挡板36,制备筒1的底面右侧设有电动伸缩缸35,电动伸缩缸35的伸缩杆端部与L形挡板36固接;控制电动伸缩缸35的伸缩杆缓慢缩短,进而带动L形挡板36沿着矩形缺口向外滑动,制备筒1的碳材料经由排料筒34排出,方便了对制备后的碳材料进行收集作业。

实施例二:在实施例一中,还存在碳原料研磨后无法进行均匀混合的问题,因此,在实施例一的基础上本实施例还包括:

在具体实施过程中,如图3和图6所示,制备筒1内顶壁设有同心固接的内齿轮环17,每根是搅拌副轴14的顶端部均套设有同心固接的第二行星齿轮16,每个第二行星齿轮16均与内齿轮环17啮合连接;

搅拌组件包括第一搅拌桨12、第二搅拌桨15,搅拌主轴11上设有若干均匀排列的第一搅拌桨12,每根搅拌副轴14上均设有若干均匀排列的第二搅拌桨15,若干第一搅拌桨12与若干第二搅拌桨15交错分布;

竖轴25反向转动时,带动研磨筛盘27、搅拌主轴11、第一搅拌桨12进行反向转动,搅拌主轴11带动第二横板13、搅拌副轴14及第二搅拌桨15进行反向公转,第二行星齿轮16沿着内齿轮环17带动搅拌副轴14、第二搅拌桨15进行自转,使得搅拌副轴14及第二搅拌桨15进行行星转动,通过第一搅拌桨12、第二搅拌桨15的配合作用下进行均匀搅拌混合,使其制备形成符合要求的碳材料。

实施例三:参见图7,具体的,本发明的工作原理及操作方法如下:

步骤一,启动伺服电机3,伺服电机3的电机轴带动驱动锥齿轮31同步转动,驱动锥齿轮31同步啮合带动第一锥齿轮32、第二锥齿轮33进行正反向转动,第一锥齿轮32带动套筒21同步正向转动,第二锥齿轮33带动竖轴25同步反向转动;

步骤二,套筒21正向转动时,带动第一横板22、研磨轴23及研磨头24进行正向公转,第一行星齿轮28沿着外齿轮环26带动研磨轴23及研磨头24进行自转,使得研磨轴23带动研磨头24进行行星转动;

步骤三,竖轴25反向转动时,带动研磨筛盘27、搅拌主轴11、第一搅拌桨12进行反向转动,搅拌主轴11带动第二横板13、搅拌副轴14及第二搅拌桨15进行反向公转,第二行星齿轮16沿着内齿轮环17带动搅拌副轴14、第二搅拌桨15进行自转,使得搅拌副轴14及第二搅拌桨15进行行星转动;

步骤四,通过进料筒37向研磨筒2内依次加入不同种类的碳原料,通过若干研磨头24与研磨筛盘27的配合作用下进行研磨作业,研磨后的碳原料经由研磨筛盘27上的筛孔掉落至制备筒1内,通过第一搅拌桨12、第二搅拌桨15的配合作用下进行均匀搅拌混合,使其制备形成符合要求的碳材料;

步骤五,启动电动伸缩缸35,控制电动伸缩缸35的伸缩杆缓慢缩短,进而带动L形挡板36沿着矩形缺口向外滑动,制备筒1的碳材料经由排料筒34排出,并对其进行收集即可。

本发明解决了碳材料制备时研磨及搅拌效果不佳的问题,且整体结构设计紧凑,不仅能对不同种类的碳原料进行均匀的研磨作业,还能保证碳原料混合的均匀性。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。