一种竹棒制作成型工艺

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及竹炭成型技术领域,特别是一种竹棒制作成型工艺。

背景技术

机制炭顾名思义机器制造的炭,又名人造炭、再生炭、无烟清洁炭,是以木质碎料挤压加工成的炭质棒状物。棒炭原料来源广泛,稻壳、花生壳、棉壳、玉米芯、玉米杆、高粱杆等皆可用作原料生产棒炭,以锯末、刨花、竹屑为最佳;它密度大,热值高,无烟、无味、无污染、不爆炸、易燃,是国际上公认的绿色环保产品。

现有技术中机制炭制作前,通常是将多种的标准原材料进行混合,并放入成型机内进行加工成型,而现有的设备多为工人对原料进行添加,随后通过设备对机制炭进行加工成型,制作完成的机制炭较大,在进行后续碳化处理时,需要对机制炭切断,而现有的切断方式容易导致切断面不整齐,如此会影响后续的碳化处理。

发明内容

有鉴于此,本发明的目的是提供一种能够实现竹棒成型,便于后续机制炭烧制成型的竹棒制作成型工艺。

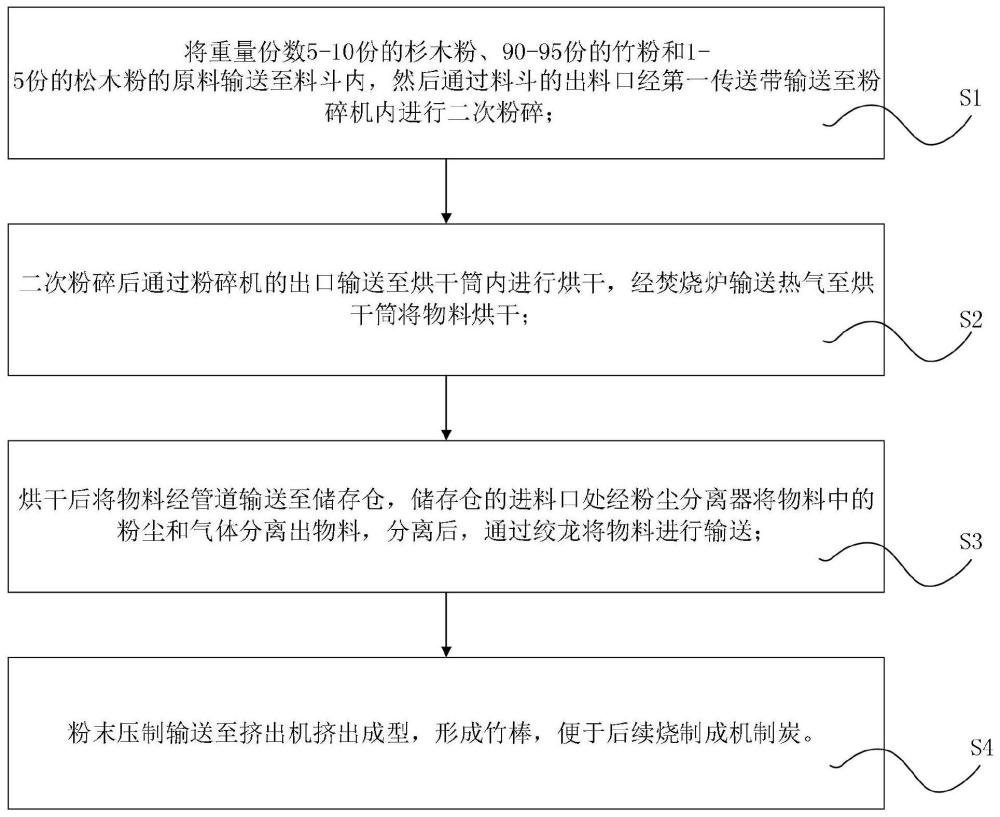

本发明采用以下方法来实现:一种竹棒制作成型工艺,所述成型工艺包括以下步骤:

步骤S1、将重量份数5-10份的杉木粉、90-95份的竹粉和1-5份的松木粉的原料输送至料斗内,然后通过料斗的出料口经第一传送带输送至粉碎机内进行二次粉碎;

步骤S2、二次粉碎后通过粉碎机的出口输送至烘干筒内进行烘干,经焚烧炉输送热气至烘干筒将物料烘干;

步骤S3、烘干后将物料经管道输送至储存仓,储存仓的进料口处经粉尘分离器将物料中的粉尘和气体分离出物料,分离后,通过绞龙将物料进行输送;

步骤S4、粉末压制输送至挤出机挤出成型,形成竹棒,便于后续烧制成机制炭。

进一步的,所述步骤S3中还包括在绞龙输送粉末的过程中,通过粉末分离器进行二次粉尘气体和粉末的分离。

进一步的,所述步骤S1中的料斗外侧设置有正面敞开且能够防止料斗倾倒的围栏,所述料斗正面左右两端均设置有支撑杆。

进一步的,所述烘干筒包括支撑底板,所述支撑底板上表面前后两端均设置有支撑块,所述支撑块上设置有连接筒,左端连接筒的进料口与所述粉碎机的出料口连接设置,左端连接筒上端连接有进气管,左右两端的连接筒之间经轴承连接有转动筒,且所述转动筒与所述连接筒连通设置,所述支撑底板上表面中部设置有驱动电机,所述驱动电机的输出轴上设置有齿轮,所述转动筒外周侧壁上设置有与所述齿轮相啮合的齿条,所述进气管与所述焚烧炉的出气口连接设置。

进一步的,所述步骤S4之后包括所述挤出机的出料口处设置有第二传送带。

进一步的,所述储存仓的进料口上方设置有第一粉尘分离器,所述绞龙上设置有支撑架,所述支撑架左右两端均设置有第二粉尘分离器,所述第一粉尘分离器和所述第二粉尘分离器的出气管连接设置。

进一步的,所述步骤S3中的绞龙从左至右倾斜向上设置,所述绞龙的进料口位于所述储存仓内,所述绞龙的出料口与所述挤出机的进料口连接设置。

本发明的有益效果在于:本发明通过不同物料比例混合形成竹棒,便于竹棒后续烧制直接形成机制炭棒,而且通过该比例制作成型的竹棒不仅燃烧更快,且燃烧时间更久,做成竹棒烧制可直接形成炭棒,便于后续包装,减少活性炭棒制造过程中的人力耗费,避免了直接通过烧制竹木形成机制炭,会使机制炭的大小不一,碎屑过多,而且容易损坏折断;本发明实现了大规模的生产,其炭棒成型稳定、产品质量高、成品率高,炭棒密度高、耐用度高,可进一步拓宽了制炭原料的可选择范围,产品燃烧时间长、热值高;使炭棒一次成型,降低了成本,提高了工作效率;成型出棒速度快、挤压密度大。

附图说明

图1为本发明的工艺流程示意图。

图2为本发明的第一状态结构示意图。

图3为本发明第二状态的结构示意图。

具体实施方式

下面结合附图对本发明做进一步说明。

请参阅图1所示,本发明提供了一种竹棒制作成型工艺,所述成型工艺包括以下步骤:

步骤S1、将重量份数5-10份的杉木粉、90-95份的竹粉和1-5份的松木粉的原料输送至料斗1内,然后通过料斗1的出料口经第一传送带11输送至粉碎机2内进行二次粉碎;

步骤S2、二次粉碎后通过粉碎机2的出口输送至烘干筒3内进行烘干,经焚烧炉4输送热气至烘干筒3将物料烘干;

步骤S3、烘干后将物料经管道4输送至储存仓5,储存仓5的进料口处经粉尘分离器将物料中的粉尘和气体分离出物料,分离后,通过绞龙6将物料进行输送;

步骤S4、粉末压制输送至挤出机7挤出成型,形成竹棒,便于后续烧制成机制炭。

所述步骤S3中还包括在绞龙6输送粉末的过程中,通过粉末分离器进行二次粉尘气体和粉末的分离。

请继续参阅图2所示,本发明一实施例中,所述步骤S1中的料斗1外侧设置有正面敞开且能够防止料斗1倾倒的围栏12,所述料斗1正面左右两端均设置有支撑杆13。使得通过围栏12和支撑杆13的作用,能够避免料斗1的倾倒作用。

请继续参阅图2和图3所示,本发明一实施例中,所述烘干筒3包括支撑底板31,所述支撑底板31上表面前后两端均设置有支撑块32,所述支撑块32上设置有连接筒33,左端连接筒33的进料口与所述粉碎机2的出料口连接设置,左端连接筒33上端连接有进气管34,左右两端的连接筒33之间经轴承连接有转动筒35,且所述转动筒35与所述连接筒33连通设置,所述支撑底板31上表面中部设置有驱动电机36,所述驱动电机36的输出轴上设置有齿轮37,所述转动筒35外周侧壁上设置有与所述齿轮37相啮合的齿条38,所述进气管34与所述焚烧炉4的出气口连接设置。使得通过驱动电机36能够带动齿轮37转动,齿轮37转动能够实现齿条38转动,从而实现转动筒35的转动,使得物料均匀混合且便于物料输送至储存仓5内。

请继续参阅图3所示,本发明一实施例中,所述步骤S4之后包括所述挤出机7的出料口处设置有第二传送带71。使得通过第二传送带71能够将竹棒输出至下一步骤。

请继续参阅图3所示,本发明一实施例中,所述储存仓5的进料口上方设置有第一粉尘分离器51,所述绞龙6上设置有支撑架52,所述支撑架52左右两端均设置有第二粉尘分离器53,所述第一粉尘分离器51和所述第二粉尘分离器53的出气管连接设置。使得通过第一粉尘分离器51的作用,能够实现将储存仓5内的混合料进行粉尘气体和物料的分离作用,然后在绞龙6运输时,通过第二粉尘分离器53能够实现第二次分离,从而实现物料的除尘和除气。

请继续参阅图3所示,本发明一实施例中,所述步骤S3中的绞龙6从左至右倾斜向上设置,所述绞龙6的进料口位于所述储存仓41内,所述绞龙6的出料口与所述挤出机7的进料口连接设置。使得通过绞龙6能够将物料输送至挤出机7内挤出,形成竹棒。

本发明中绞龙、挤出机、粉尘分离器、传送带、驱动电机、焚烧炉和粉碎机均为现有技术,本领域技术人员已经能够清楚了解,在此不进行详细说明。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。