一种高强水凝胶石膏模具及其制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及石膏模具技术领域,尤其涉及一种高强水凝胶石膏模具及其制备方法。

背景技术

石膏由于具有原料丰富、生产成本低、绿色环保、可塑性好等优点,被广泛应用于陶瓷等行业。但由于制备石膏模具时,实际用水量远远大于理论水化需水量,致使石膏模具普遍存在强度低、易破损、质量差、使用寿命短等缺点。随着陶瓷工业逐步向机械化自动化生产方向的发展,对石膏模具的需求量越来越大,质量要求也越来越高。相比于通过混合α-半水石膏和β-半水石膏的方法(一般在40:60重量比左右)来提高石膏模具的强度,通过使用添加剂的方法来提高模具石膏强度,更具有价格和性能上的优势。

目前,在聚羧酸大分子添加剂应用于石膏模具制备的大量研究中,石膏模具的强度和吸水性很难兼顾。首先,通过添加剂维持石膏强度,可能导致模具的吸水性降低;其次,大部分的聚羧酸大分子由于其分子结构中含有羧酸基团,使其具有显著缓凝效果。因此,在高水膏比的情况下,添加剂往往会对石膏的机械强度造成不利的影响。

如何在高水膏比的使用条件下,依然使石膏模具具备良好的吸水性与较高的强度,提高石膏模具的使用次数,是目前石膏模具领域亟待解决的技术问题之一。

发明内容

为解决上述问题,本发明提供了一种高强水凝胶石膏模具的制备方法。本发明通过加入少量高分子凝胶单体和聚合引发剂,添加少量聚羧酸减水剂及磷酸酯类消泡剂,在高水膏比下,增加石膏模具的强度,保证石膏模具的吸水率,提高石膏模具的使用次数,降低石膏原料成本。本发明所述高强水凝胶石膏模具的制备方法包括以下步骤:

1)将丙烯酰胺单体与水混合,配制成单体溶液;

2)向单体溶液中加入引发剂,搅拌溶解;

3)将石膏粉与聚羧酸减水剂迅速加入单体溶液中,静置1-2min,得到浆料;

4)用高速分散机持续搅拌浆料,在搅拌过程中添加消泡剂;

5)5)浆料搅拌均匀后注入模具制成石膏模具器件,终凝后拆模,室温下存放2h,养护后得到高强水凝胶石膏模具。

进一步地,所述步骤1)中丙烯酰胺单体的添加量为石膏的0.5wt%-1.5wt%。

优选的,所述步骤1)中丙烯酰胺单体的添加量为石膏的1.28wt%-2.64wt%。

进一步地,所述步骤2)中的引发剂为过硫酸铵。

进一步地,所述步骤2)中引发剂的添加量为石膏的0.5wt%-1.5wt%。

优选的,所述步骤2)中引发剂的添加量为石膏的1wt%。

进一步地,所述步骤3)中浆料的水膏比为0.60-0.70。

进一步地,所述步骤4)中搅拌转速为300rpm-800rpm,搅拌时间为3-5min。

进一步地,所述步骤4)中的消泡剂为磷酸三丁酯,添加量为石膏的0.5wt‰-1.0wt‰。

优选的,所述步骤4)中的消泡剂为磷酸三丁酯,添加量为石膏的0.7wt‰。

进一步地,所述步骤5)中的养护温度为50℃,养护时间为48h。

本发明的另一个目的是提供一种根据上述方法制备而成的高强水凝胶石膏模具。

本发明中烯酰胺单体在过硫酸铵的引发下,发生聚合形成凝胶。聚丙烯酰胺结构单元中含有酰胺基,易形成氢键,使其具有良好的水溶性和很高的化学活性,同时具有絮凝性、增稠性、耐剪切性、降阻性等优良性能。本发明的水凝胶是一类具有三维网状结构且含有亲水基团,能够充分吸收水分而溶胀,并且保持原有结构不被溶解,而石膏模具具有三维网状结构,高分子凝胶单体填充入模具网络孔隙中,单体在引发剂作用下发生聚合,聚合物长链包裹在三维石膏模具网络骨架上。干燥石膏模具后,水凝胶失水后变得干燥且坚硬,能够为模具骨架提供有效的支撑,使石膏的力学性能变得优良。而在吸水过程中,干燥凝胶由于其优良的吸水性能,能够辅助石膏的毛细作用增强其吸水性能。少量的凝胶单体掺杂不会引起其干燥凝胶石膏吸水过程中由于凝胶的膨胀而导致石膏模具的开裂,干燥时能够有效地增强石膏的力学性能,最终表现为石膏模具使用次数的增加。

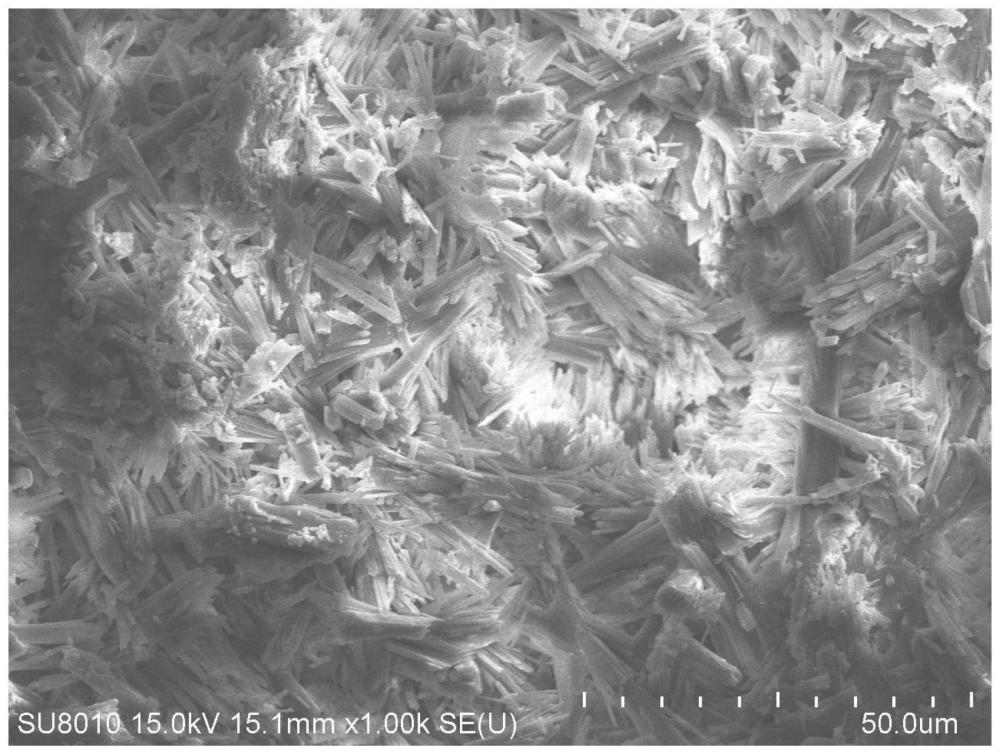

本发明加了聚丙烯酰胺水凝胶后,石膏模具中石膏的结晶性能变好,这是由于原始半水石膏表面会有一层吸附水,高分子凝胶附着其上会使半水石膏表面吸附水减少,随着水的减少,二水硫酸钙晶体析出;在溶液中提前聚合的高分子链缠结在石膏晶体上,填充在石膏孔隙中,干燥后粘附在石膏孔壁上,增加石膏的强度,而未添加水凝胶的石膏模具正常成型,无明显二水硫酸钙晶体产生,整体性能较差。经检测,未添加水凝胶的石膏模具高抗折强度为5.14MPa,而添加了水凝胶的石膏模具高抗折强度为10.88MPa,可见水凝胶对石膏模具的强度提升效果显著。

与现有技术相比,本发明的有益技术效果:

本发明的石膏模具能够在高水胶比的应用条件下具备良好的强度并兼具良好的吸水性,且石膏模具的使用次数得到显著提高。本发明石膏模具的原料廉价易得,制备工艺简单,使用操作方便,绿色环保,具有良好的应用前景。

附图说明

下面结合附图说明对本发明作进一步说明。

图1为本发明实施例1石膏模具的SEM图;

图2为本发明对比例5石膏模具的SEM图。

具体实施方式

以下结合实施例对本发明提供的技术方案进行进一步说明。

本发明石膏试样强度测定参照GBT1640-1992,陶瓷模用石膏粉物理性能测试方法,吸水率的测定如下:将测试完抗折强度后的石膏条试件称重(M1),然后浸入水中(水面高出石膏试件上端1cm左右),放置2h,取出,用湿抹布拭去试件表面多余的水,称重(M2)并计算吸水率。计算公式如下:

A=(M2-M1)/M1*100wt%

实施例1

将丙烯酰胺单体,以石膏质量的6.0wt%产量加入到按水膏比为0.60计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为9.77MPa,吸水率为28.95wt%。

实施例2

将丙烯酰胺单体,以石膏质量的1.24wt%产量加入到按水膏比为0.62计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在300rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为7.47MPa,吸水率为30.55wt%。

实施例3

将丙烯酰胺单体,以石膏质量的1.28wt%产量加入到按水膏比为0.64计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为7.94MPa,吸水率为31.78wt%。

实施例4

将丙烯酰胺单体,以石膏质量的3.1wt%产量加入到按水膏比为0.62计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在500rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为10.55MPa,吸水率为31.57wt%。

实施例5

将丙烯酰胺单体,以石膏质量的3.2wt%产量加入到按水膏比为0.64计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在500rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为10.88MPa,吸水率为32.54wt%。

实施例6

将丙烯酰胺单体,以石膏质量的0.6wt%产量加入到按水膏比为0.60计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.5wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为8.82MPa,吸水率为29.45wt%。

实施例7

将丙烯酰胺单体,以石膏质量的1.2wt%产量加入到按水膏比为0.60计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的1wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为8.76MPa,吸水率为28.36wt%。

实施例8

将丙烯酰胺单体,以石膏质量的2.56wt%产量加入到按水膏比为0.64计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.0wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在500rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.5wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为8.54MPa,吸水率为30.23wt%。

实施例9

将丙烯酰胺单体,以石膏质量的2.64wt%产量加入到按水膏比为0.66计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的2.0wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在800rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为8.77MPa,吸水率为31.42wt%。

实施例10

将丙烯酰胺单体,以石膏质量的2.4wt%产量加入到按水膏比为0.60计算所需的需水量中配制成溶液,同时加入单体质量1wt%的引发剂过硫酸铵,将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.5wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为9.13MPa,吸水率为29.87wt%。

对比例1

公开号为CN105085820A的中国专利公开了一种酰胺型聚醚磺酸钠大分子,将少量该产品用于β石膏中替代传统使用的α、β混合石膏来制备石膏模具,使用该方法制备的石膏模具抗折强度为7.25MPa,抗压强度为16.53MPa,吸水率为32.74%,使用该方法制备石膏模具较为复杂,需提前合成酰胺型聚醚磺酸大分子,且最终的试件抗折强度较低,无法满足延长石膏模具使用寿命的要求。

对比例2

公开号为CN103360012B的中国专利公开了一种多孔沥青碳与石膏浆料复合的石膏模具,多孔沥青碳与石膏粉质量百分比为1:0.8-3,使用该方法制备的石膏模具2h湿抗折强度为8.02MPa,2h湿抗压强度为15.85MPa,吸水率为58.68%,但是该方法对沥青碳颗粒有明确的要求,并且该方法耗能较高,并且方法较为繁琐,实用性不强,无法满足延长石膏使用寿命要求。

对比例3

将丙烯酰胺单体,以石膏质量的0.6wt%产量加入到按水膏比为0.60计算所需的需水量中配制成溶液,不加入引发剂,将聚羧酸减水剂按照石膏质量的1.5‰加入石膏粉料,将混合料在20s内快速加入到单体溶液中,再静置2min后,在300rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试,对于强度和吸水性能数据测定,将试件烘干至恒重后测试强度、吸水性能。经测试得该石膏试件绝干强度为6.59MPa,吸水率为30.44%。

对比例4

将聚羧酸减水剂按照石膏质量的1.5wt‰加入石膏粉料,将混合料在20s内快速加入到60%纯水中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试。经测试得该石膏试件绝干强度为6.82MPa,吸水率为29.68%。

对比例5

将聚羧酸减水剂按照石膏质量的1.5‰加入石膏粉料,将混合料在20s内快速加入到64%纯水中,再静置2min后,在400rpm转速的高速分散机中进行搅拌均匀,搅拌2min后加入石膏质量的0.7wt‰磷酸三丁酯作为消泡剂,继续搅拌2min后制成石膏模具试件,终凝后拆模,室温下存放2h,50℃养护48h后用于性能测试。经测试得该石膏试件绝干强度为5.87MPa,吸水率为33.56%。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种可3D打印的高强度温敏超分子水凝胶及其制备方法

- 一种高强度、高吸水率和高透明度水凝胶的制备方法

- 一种高强度三网络多孔水凝胶油水分离膜的制备方法

- 一种高强韧粘性耐候聚乙烯醇基双网络水凝胶的制备方法

- 一种应用脱硫石膏制备高强度陶瓷模具石膏粉的方法

- 一种高分子水凝胶复合矿物纤维增强石膏模具的制备方法