一种草酸二甲酯的预分离方法及系统

文献发布时间:2023-07-07 06:30:04

技术领域

本发明涉及化工流程中反应产物的分离技术领域,具体涉及一种草酸二甲酯的预分离方法及系统。

背景技术

CO酯化合成反应器出口为成分复杂的混合物,通常需要通过吸收、解吸、精馏等一系列步骤实现主产品及副产品的分离及精制。草酸二甲酯(DMO)广泛存在于CO酯化合成反应产物中,DMO沸点(163.5℃ at 760mmHg)较高,且易结晶析出(熔点51~55℃),造成设备或管道堵塞;同时反应产物中DMO的脱除工艺对反应产物分离及精制系统的能耗及可靠运行会产生较大影响。

中国专利201310339767.2公开了一种合成气制乙二醇产物的分离方法及装置,包括:1)原料合成气制乙二醇产物进入馏分切割塔,分别得到轻组分、乙醇酸甲酯和草酸二甲酯混合物和重组分;2)轻组分进入分隔壁精馏塔,塔顶采出甲醇,侧线采出含少量水的乙醇溶液;3)含有乙醇酸甲酯和草酸二甲酯的混合物进入普通精馏塔,塔顶采出乙醇酸甲酯,塔釜内采出草酸二甲酯;4)重组分进入刮板式分子蒸发塔一塔,塔内壁采出乙二醇;外壁采出1,2-丙二醇和1,2-丁二醇的混合物,部分返回至刮板式分子蒸发塔一塔,部分混合液进入刮板式分子蒸发塔二塔;5)刮板式分子蒸发塔二塔内壁采出1,2-丙二醇,外壁采出1,2-丁二醇。该发明虽对每一个产品都进行了有效分离,但没有针对易结晶堵塞设备和管道、加氢制乙二醇所需的草酸二甲酯进行有效预分离,大量草酸二甲酯带入普通精馏塔,草酸二甲酯纯度较低且分离能耗较高。

中国专利201910990978.X公开了一种含草酸二甲酯的混合物流的精制方法及系统,其中,将所述混合物流引入精馏塔内,塔顶得到循环物流,塔釜得到含重组分的物流,侧线液相采出精制的草酸二甲酯产品。其中,所述混合物流优选为合成气制乙二醇过程偶联单元分离得到的含草酸二甲酯的物流。该发明阐述可侧线采出DMO,若侧线DMO达到一定纯度会造成精馏塔理论板数过多,塔体过高实施困难;在未设置侧线提馏塔的情况下,DMO产品的纯度亦会受到影响。

发明内容

为解决上述现有技术中存在的技术问题,本发明提供了一种草酸二甲酯的预分离方法及系统,通过对CO酯化合成反应产物进行多次冷却、逐级分液,并对DMO溶液进行分段提馏,实现对CO酯化合成反应产物中的DMO进行预分离。

本发明一种草酸二甲酯的预分离方法,其特征在于包括以下步骤:

1)含有DMO的混合物进料经冷却后进入分液罐,分液罐液相产物经增压后送至DMO提馏塔;

2)步骤1)中分液罐气相产物进入下一级冷却,并重复步骤1);

3)最后一级分液罐顶气体与DMO提馏塔顶气体汇合后送至下游处理单元;

4)DMO提馏塔底液部分经加热后返回塔底,另一部分送至下游单元。

本发明一种草酸二甲酯的预分离方法,其进一步特征在于:每级冷却温度依次逐级降低。

本发明一种草酸二甲酯的预分离方法,其进一步特征在于:步骤1)所述的分液罐液相产物经各自对应的罐底泵增压后送至DMO提馏塔不同进料位置。

本发明一种草酸二甲酯的预分离方法,其进一步特征在于:步骤4)所述的塔底液,部分经塔底重沸器加热后返回塔底。

本发明一种草酸二甲酯的预分离系统,其特征在于:包括冷却器、分液罐、罐底泵、DMO提馏塔、塔底重沸器及塔底泵;每级冷却器与同一级对应的分液罐连接;每级分液罐液相出口与同一级对应的罐底泵连接,每级罐底泵出口连接至DMO提馏塔;每级分液罐气相出口与下一级冷却器连接,最后一级分液罐气相出口与DMO提馏塔顶出口连接;DMO提馏塔设置塔底重沸器,DMO提馏塔底液相出口与塔底泵连接。

本发明一种草酸二甲酯的预分离系统,其进一步特征在于:各级分液罐叠加布置,共用一台设备基础。

本发明一种草酸二甲酯的预分离系统,其进一步特征在于:所述DMO提馏塔采用填料布置,每段填料上方均设置有进料分布器。

本发明一种草酸二甲酯的预分离系统,其进一步特征在于:各级罐底泵出口分别连接至对应的进料分布器。

本发明的有益效果如下:

1、对合成反应产物进行多次阶梯冷却和提馏分离相结合,将合成反应产物中DMO等重组分分离出来,经提馏后轻组分返回循环气系统。此流程与合成反应产物不经冷却直接送入后续单元相比,不仅可提前富集DMO并作为产品或原料排出,亦可实现后续单元节约能耗。合成反应产物先行预分离出DMO,可使反应产物在后续各分离流程中DMO浓度大大降低,也避免DMO后续分离工序冷却至较低温度时发生结晶堵塞设备或管道。

2、每级分液罐底冷凝液中DMO的浓度不同,每级分液罐底不同浓度的DMO进入DMO提馏塔不同进料位置进行提馏。此流程与常规提馏方式相比,可实现不同挥发度的物料在提馏塔内不同位置进行分离操作,可实现提馏操作节约能耗。

3、多级分液罐叠加布置,既可实现一级分液罐顶气相顺利上升流动至二级分液罐,简化管道设计流程、节约管道设计材料;亦可实现设备集成布置,节省占地。

4、DMO提馏塔内件采用多段填料或塔盘。DMO提馏塔气相负荷较低,且气相负荷变化大,塔内件优选填料,可提高提馏效果。

5、针对不同的CO酯化合成反应产物及系统,可灵活调整多级冷却的温度,DMO预分离的流量及浓度可在较宽范围内灵活调整。

附图说明

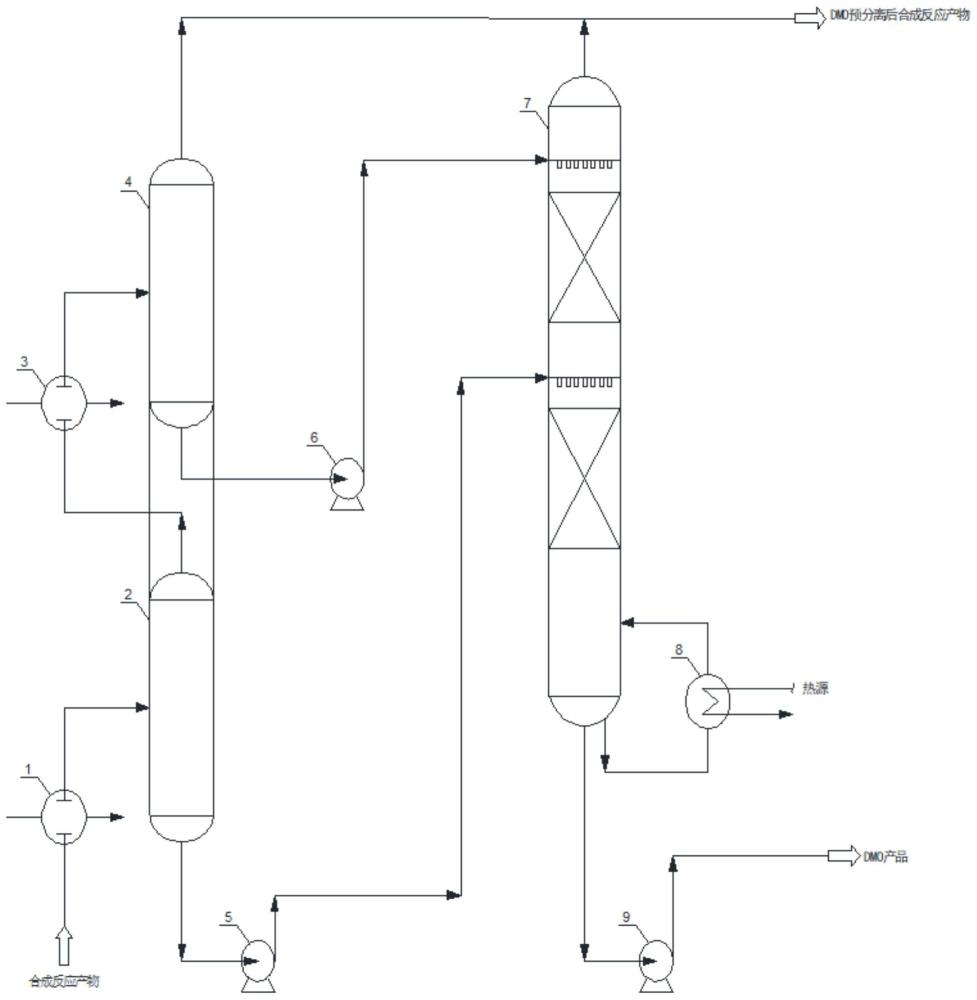

图1为本发明实施例1的流程示意图。

图2为本发明实施例2的流程示意图。

图中:1、一级冷却器;2、一级分液罐;3、二级冷却器;4、二级分液罐;5、一级罐底泵;6、二级罐底泵;7、DMO提馏塔;8、塔底重沸器;9、塔底泵;10、三级冷却器;11、三级分液罐;12、三级罐底泵。

具体实施方式

下面将结合附图对本发明作详细的介绍:

实施例1

CO酯化制甲酸甲酯(MF)是以煤制合成气分离得到的CO和H

合成反应产物约38.6t/h,温度135℃,压力0.28MPa(G),质量组成为:N

如图1所示,一级分液罐2与二级分液罐4叠加布置,二级分液罐4位于一级分液罐2上方,两罐集成在一套筒体内,两罐共用一台设备基础。

合成反应产物经一级冷却器1与反应进料换热,被冷却至90℃后进入一级分液罐2进行分液,一级分液罐底可排出DMO浓度为94.34%的溶液约2.0t/h,一级分液罐顶气流量36.6t/h,DMO浓度约6.14%。

一级分液罐顶气相经二级冷却器3再次与反应进料换热,被冷却至65℃后进入二级分液罐4进行分液,二级分液罐底可排出DMO浓度为89.25%的溶液约1.8t/h,二级分液罐顶气流量34.8t/h,DMO浓度约6.14%。

DMO提馏塔7采用两段填料布置,上段填料及下段填料上方均设置有进料分布器,一级分液罐排液经一级罐底泵5升压后送入DMO提馏塔7下层进料分布器,二级分液罐排液经二级罐底泵6升压后进入DMO提馏塔7上层进料分布器。在塔底重沸器8热负荷264kW时,DMO提馏效果可达到工艺需求。DMO提馏塔顶温度125℃,塔顶气流量约0.3t/h,DMO含量约11.31%。DMO提馏塔底温度204℃,塔底液流量约3.5t/h,DMO含量98.36%,可作为DMO产品,通过塔底泵9送至下游单元。

二级分液罐顶气及DMO提馏塔顶气汇合流量约35.1t/h,DMO浓度为18.9%,汇合后送至下游单元。

实施例2

煤制乙二醇是以煤制成合成气,再以合成气中的CO和H2为原料制备乙二醇的工艺技术,其中最成熟、最具有工业化前景的技术是两步法煤制乙二醇技术,即先由CO和醇类氧化偶联制得草酸二甲酯,再通过草酸二甲酯加氢制备乙二醇。本实施例进料来自于CO和醇类氧化偶联酯化合成反应器出口产物。

合成反应器产物约455.56t/h,温度125℃,压力0.27MPa(G),质量组成为:CO20.58%、NO 19.67%、N

如图2所示,一级分液罐2、二级分液罐4、三级分液罐11叠加布置,从上到下依次是三级分液罐11、二级分液罐4、一级分液罐2。三个罐集成在一套筒体内,共用一台设备基础。

合成反应产物经一级冷却器1与反应进料换热,被冷却至100℃后进入一级分液罐2进行分液,一级分液罐底可排出DMO浓度为97.03%(wt%,以下均为wt%)的溶液约34.25t/h,一级分液罐顶气流量421.31t/h,DMO浓度约10.58%。

一级分液罐顶气相经二级冷却器3再次与冷却介质换热,被冷却至80℃后进入二级分液罐4进行分液,二级分液罐底罐底可排出DMO浓度为98.03%的溶液约27.27t/h,二级分液罐顶气流量394.05t/h,DMO浓度约4.53%。

二级分液罐顶气相经三级冷却器10再次与冷却介质换热,被冷却至65℃后进入三级分液罐11进行分液,三级分液罐底罐底可排出DMO浓度为97.03%的溶液约9.88t/h,二级分液罐顶气流量384.17t/h,DMO浓度约2.15%。

DMO提馏塔7采用三段填料布置,三段填料上方均设置有进料分布器,一级分液罐排液经一级罐底泵5升压后送入DMO提馏塔7下层进料分布器,二级分液罐排液经二级罐底泵6升压后进入DMO提馏塔7中间进料分布器,三级分液罐排液经三级罐底泵12升压后进入DMO提馏塔7上层进料分布器。在塔底重沸器8热负荷5.0MW时,可实现DMO提馏效果达到工艺需求。DMO提馏塔顶温度132℃塔顶气流量约1.46t/h,DMO含量约18.88%。DMO提馏塔底温度213℃,塔底液约69.93t/h,DMO含量99.9%,可作为DMO中间原料,通过塔底泵9送至下游单元。

三级分液罐顶气及DMO提馏塔顶气汇合流量约385.63t/h,DMO浓度为2.22%,汇合后送至下游单元。

以上仅是本发明的典型实施例,本领域技术人员完全可以在其基础上做适当的修饰及改进,但是与本发明实质性相同,同样落入本发明的保护范围。

- 一种草酸二甲酯加氢制乙二醇的装置及方法

- 从草酸二甲酯加氢制备乙二醇的副产物中提取高纯度甲酸甲酯的方法

- 一种乙醇、碳酸二苯酯、二丁酯混合物的分离方法及系统

- 利用煤制乙二醇草酸二甲酯废盐水生产火箭推进剂的方法

- 一种低浓度草酸二甲酯的富集分离方法

- 一种降低草酸二甲酯加氢制乙二醇中产物分离能耗的方法