一种智能卫浴陶瓷施釉辅助检测系统及其装置

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及陶瓷施釉辅助检测系统技术领域,尤其涉及一种智能卫浴陶瓷施釉辅助检测系统及其装置。

背景技术

陶瓷施釉辅助检测系统,是一种对陶瓷表面进行施釉,并对其施釉效果进行检测的流程监测系统,其目的是为了确保施釉流程的完善性以及给施釉成品的强度提供保证,在现有陶瓷施釉辅助检测系统中,由于卫浴陶瓷产品的形状曲面居多,并且为了美观性,其表面还具有装饰性纹路,对于整体施釉的流程造成了阻碍,在加工过程中,还可能因为碰撞等原因造成成品受损,并且现有陶瓷施釉辅助检测系统往往仅会对成品进行强度检测,而对其加工过程缺乏相应的监督功能,无法随流检测,进而较难分析缺陷原因并进行改善,对于检测的完善性以及成品的品质造成了影响,需要进行改进。

发明内容

本申请通过提供了一种智能卫浴陶瓷施釉辅助检测系统及其装置,解决了由于卫浴陶瓷产品的形状曲面居多,并且为了美观性,其表面还具有装饰性纹路,对于整体施釉的流程造成了阻碍,在加工过程中,还可能因为碰撞等原因造成成品受损,并且现有陶瓷施釉辅助检测系统往往仅会对成品进行强度检测,而对其加工过程缺乏相应的监督功能,无法随流检测,进而较难分析缺陷原因并进行改善的技术问题,达到了加工过程防碰撞、防掉落、防遮挡,并在加工过程中随流检测,确保每一加工工序能够记录分析,提升成品品质的效果。

为了实现上述目的,本发明采用了如下技术方案:一种智能卫浴陶瓷施釉辅助检测系统是由辅助检测系统、施釉模块和检测系统组成,所述辅助检测系统的输出端与施釉模块、检测系统的输入端电性连接,所述施釉模块的输出端电性连接有传动机构、加工机构,所述传动机构的输出端电性连接有三维传动模块、模型建立单元、三维定位模块,所述三维传动模块、模型建立单元的输出端电性连接有承重模块,所述加工机构的输出端电性连接有加工件清洁、喷淋机构、脚釉擦除,所述检测系统包括进程检测、成品检测,所述进程检测的输出端电性连接有随流检测模块,所述成品检测的输出端电性连接有施釉进程及强度检测模块。

作为本发明的进一步方案:所述三维传动模块的输出端电性连接有平面传动单元、垂面传动单元,所述平面传动单元的输出端与垂面传动单元的输入端电性连接,所述平面传动单元包括纵向传动、横向传动,所述垂面传动单元包括抬升传动、翻转传动,所述纵向传动、横向传动、抬升传动、翻转传动的输出端与承重模块的输入端电性连接。

作为本发明的进一步方案:所述模型建立单元的输出端电性连接有扫描模块,所述扫描模块的输出端电性连接有红外扫描,所述红外扫描的输出端电性连接有坐标点识别、走线确立、建立施工面,所述坐标点识别的输出端与走线确立的输入端电性连接,所述走线确立的输出端与建立施工面的输入端电性连接,所述走线确立的输出端电性连接有直线识别、曲线识别,所述直线识别、曲线识别的输出端电性连接有长度计算,所述建立施工面的输出端电性连接有建立基准面、绘制工程图、设置曲率、设置厚度,所述建立基准面、绘制工程图、设置曲率、设置厚度的输出端电性连接有建立加工件模型,所述建立加工件模型的输出端与承重模块的输入端电性连接。

作为本发明的进一步方案:所述三维定位模块的输出端电性连接有三维空间建立单元、三维坐标传感器,所述三维空间建立单元的输出端电性连接有工作范围确立、空间坐标确立,所述工作范围确立的输出端与空间坐标确立的输入端电性连接,所述工作范围确立、空间坐标确立的输出端电性连接有建立三维空间,所述建立三维空间的输出端电性连接有基准点、坐标轴,所述三维坐标传感器的输出端电性连接有X轴坐标传感器、Y轴坐标传感器、Z轴坐标传感器。

作为本发明的进一步方案:所述承重模块的输出端电性连接有固定支撑单元、模型测重单元,所述固定支撑单元的输出端与模型测重单元的输入端电性连接,所述固定支撑单元包括机械手、真空吸盘,所述机械手、真空吸盘的输出端电性连接有红外定位传感器,所述模型测重单元的输出端电性连接有总重量测量,所述总重量测量、红外定位传感器的输出端电性连接有固定点确立,所述固定点确立的输出端电性连接有承重点带入、承重面分析,所述承重点带入、承重面分析的输出端电性连接有对比模块,所述对比模块的输出端电性连接有单位承重能力、所需承重能力,所述单位承重能力、所需承重能力的输出端均电性连接有坐标确立、坐标偏移,所述坐标偏移的输出端与承重面分析的输入端电性连接。

作为本发明的进一步方案:所述加工件清洁的输出端电性连接有灰尘清洁、污渍清洁、顽固物清洁,所述喷淋机构的输出端电性连接有存储单元、喷釉单元,所述存储单元的输出端电性连接有驱动调节机构,所述驱动调节机构的输出端电性连接有万向轴,所述万向轴的输出端与喷釉单元的输入端电性连接,所述喷釉单元包括喷釉枪。

作为本发明的进一步方案:所述随流检测模块的输出端电性连接有防碰撞模块、驱动分析,所述防碰撞模块的输出端电性连接有传动件建模、三维空间副本、加工件模型副本,所述传动件建模、三维空间副本、加工件模型副本的输出端电性连接有驱动路线预设,所述驱动路线预设的输出端电性连接有碰撞点分析,所述碰撞点分析的输出端电性连接有确立驱动路线、碰撞范围分析,所述碰撞范围分析的输出端电性连接有驱动路线调节,所述驱动路线调节的输出端与驱动路线预设的输入端电性连接。

作为本发明的进一步方案:所述驱动分析的输出端电性连接有驱动能力分析、驱动配速分析,所述驱动能力分析的输出端电性连接有固定支撑副本,所述固定支撑副本的输出端电性连接有遮挡面分析,所述驱动配速分析的输出端电性连接有测重副本、配速动能分析,所述测重副本、配速动能分析的输出端电性连接有配速确立,所述配速确立、遮挡面分析的输出端电性连接有多固定点确立,所述多固定点确立包括循环加载程序,所述多固定点确立的输出端电性连接有固定点调节路径,所述固定点调节路径包括基于遮挡面、基于稳定性、基于调节进程。

作为本发明的进一步方案:所述施釉进程及强度检测模块的输出端电性连接有清洁效果检测模块、施釉进程检测模块、施釉强度检测模块,所述清洁效果检测模块的输出端电性连接有加工件模型投影,所述加工件模型投影的输出端电性连接有加工面拆解,所述加工面拆解的输出端电性连接有光洁度扫描、阴影扫描、水渍扫描、涂点扫描,所述施釉进程检测模块的输出端电性连接有液位检测、施釉方向检测、施釉力度检测,所述施釉强度检测模块的输出端电性连接有覆盖面检测、成效检测,所述覆盖面检测的输出端电性连接有整体覆盖率、加工面局部覆盖率、加工面过渡检测,所述成效检测的输出端电性连接有样品抽调、釉面厚度检测、釉面强度分析,所述釉面强度分析的输出端电性连接有防水检测、耐高温检测、抗腐蚀检测、硬度检测、光滑度检测。

一种智能卫浴陶瓷施釉辅助检测系统的装置,所述装置包括:

施釉模块:加载传动机构和加工机构,并通过传动机构加载承重模块达成对于加工件表面的施釉效果;

检测系统:通过随流检测模块进行进程检测,通过施釉进程及强度检测模块进行成品检测;

传动机构:通过三维传动模块、模型建立单元、三维定位模块,对加工件进行传动,并在过程中进行三维空间的定位;

承重模块:在传动工作前进行固定点的分析,并确立固定点,进行固定工作;

加工机构:进行加工件清洁、喷淋釉面和脚釉擦除等流程;

随流检测模块:随传动机构的运作,进行相应预设以及碰撞、动能分析,确保传动机构传动的稳定性,并避免遮挡;

施釉进程及强度检测模块:对施釉进程进行监督,并对成品进行抽样检测。

与现有技术相比,本发明的优点和积极效果在于:

本发明中,通过三维传动模块、模型建立单元、三维定位模块的配合,达成对于模型和空间的建立功能,并进行空间的全面传动以及翻转,通过承重模块确立固定点,在过程中,通过随流检测模块对路线进行预设和分析,避免碰撞、掉落,并对遮盖面进行分析,确保施釉的全面性,在施釉过程中,通过施釉进程及强度检测模块中的清洁效果检测模块、施釉进程检测模块,对整体施釉流程进行监督,通过施釉强度检测模块对成品进行抽样检测,以此达到了在加工过程防碰撞、防掉落、防遮挡,并在加工过程中随流检测,确保每一加工工序能够记录分析,提升成品品质的效果。

上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其他目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

附图说明

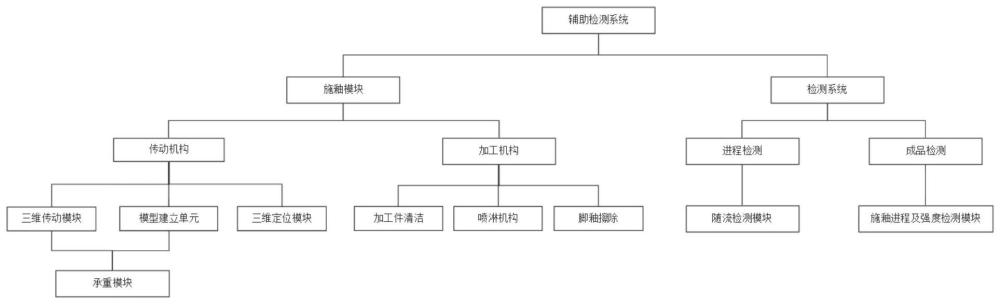

图1为本发明提出一种智能卫浴陶瓷施釉辅助检测系统的系统主框架示意图;

图2为本发明提出一种智能卫浴陶瓷施釉辅助检测系统的传动机构流程图;

图3为本发明提出一种智能卫浴陶瓷施釉辅助检测系统的承重模块流程图;

图4为本发明提出一种智能卫浴陶瓷施釉辅助检测系统的加工机构流程图;

图5为本发明提出一种智能卫浴陶瓷施釉辅助检测系统的随流检测模块流程图;

图6为本发明提出一种智能卫浴陶瓷施釉辅助检测系统的施釉进程及强度检测模块流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例一

本申请通过提供了一种智能卫浴陶瓷施釉辅助检测系统及其装置,解决了由于卫浴陶瓷产品的形状曲面居多,并且为了美观性,其表面还具有装饰性纹路,对于整体施釉的流程造成了阻碍,在加工过程中,还可能因为碰撞等原因造成成品受损,并且现有陶瓷施釉辅助检测系统往往仅会对成品进行强度检测,而对其加工过程缺乏相应的监督功能,无法随流检测,进而较难分析缺陷原因并进行改善的技术问题,达到了加工过程防碰撞、防掉落、防遮挡,并在加工过程中随流检测,确保每一加工工序能够记录分析,提升成品品质的效果。

申请概述

陶瓷施釉辅助检测系统,是一种对陶瓷表面进行施釉,并对其施釉效果进行检测的流程监测系统,其目的是为了确保施釉流程的完善性以及给施釉成品的强度提供保证,现有陶瓷施釉辅助检测系统往往仅会对成品进行强度检测,而对其加工过程缺乏相应的监督功能,无法随流检测,进而较难分析缺陷原因并进行改善,对于检测的完善性以及成品的品质造成了影响。

现有技术中存在由于卫浴陶瓷产品的形状曲面居多,并且为了美观性,其表面还具有装饰性纹路,对于整体施釉的流程造成了阻碍,在加工过程中,还可能因为碰撞等原因造成成品受损,并且现有陶瓷施釉辅助检测系统往往仅会对成品进行强度检测,而对其加工过程缺乏相应的监督功能,无法随流检测,进而较难分析缺陷原因并进行改善的技术问题。

针对上述技术问题,本申请提供的技术方案总体思路如下:

请参阅图1,一种智能卫浴陶瓷施釉辅助检测系统是由辅助检测系统、施釉模块和检测系统组成,辅助检测系统的输出端与施釉模块、检测系统的输入端电性连接,施釉模块的输出端电性连接有传动机构、加工机构,传动机构的输出端电性连接有三维传动模块、模型建立单元、三维定位模块,三维传动模块、模型建立单元的输出端电性连接有承重模块,加工机构的输出端电性连接有加工件清洁、喷淋机构、脚釉擦除,检测系统包括进程检测、成品检测,进程检测的输出端电性连接有随流检测模块,成品检测的输出端电性连接有施釉进程及强度检测模块。

具体而言,辅助检测系统中负责对施釉模块和检测系统进行控制调用,并对整体流程进行记录整合,在后续运算过程中,代入同类项数值,减少运算强度,在施釉模块中,加载传动机构和加工机构,并通过传动机构加载承重模块达成对于加工件表面的施釉效果,传动机构通过三维传动模块、模型建立单元、三维定位模块,对加工件进行传动,并在过程中进行三维空间的定位,承重模块在传动工作前进行固定点的分析,并确立固定点,进行固定工作,加工机构进行加工件清洁、喷淋釉面和脚釉擦除等流程,在检测系统中通过随流检测模块进行进程检测,通过施釉进程及强度检测模块进行成品检测,随流检测模块随传动机构的运作,进行相应预设以及碰撞、动能分析,确保传动机构传动的稳定性,并避免遮挡,施釉进程及强度检测模块对施釉进程进行监督,并对成品进行抽样检测。

请参阅图2,三维传动模块的输出端电性连接有平面传动单元、垂面传动单元,平面传动单元的输出端与垂面传动单元的输入端电性连接,平面传动单元包括纵向传动、横向传动,垂面传动单元包括抬升传动、翻转传动,纵向传动、横向传动、抬升传动、翻转传动的输出端与承重模块的输入端电性连接,模型建立单元的输出端电性连接有扫描模块,扫描模块的输出端电性连接有红外扫描,红外扫描的输出端电性连接有坐标点识别、走线确立、建立施工面,坐标点识别的输出端与走线确立的输入端电性连接,走线确立的输出端与建立施工面的输入端电性连接,走线确立的输出端电性连接有直线识别、曲线识别,直线识别、曲线识别的输出端电性连接有长度计算,建立施工面的输出端电性连接有建立基准面、绘制工程图、设置曲率、设置厚度,建立基准面、绘制工程图、设置曲率、设置厚度的输出端电性连接有建立加工件模型,建立加工件模型的输出端与承重模块的输入端电性连接,三维定位模块的输出端电性连接有三维空间建立单元、三维坐标传感器,三维空间建立单元的输出端电性连接有工作范围确立、空间坐标确立,工作范围确立的输出端与空间坐标确立的输入端电性连接,工作范围确立、空间坐标确立的输出端电性连接有建立三维空间,建立三维空间的输出端电性连接有基准点、坐标轴,三维坐标传感器的输出端电性连接有X轴坐标传感器、Y轴坐标传感器、Z轴坐标传感器。

具体而言,在三维传动模块的运作过程中,加载平面传动单元、垂面传动单元,进行纵向传动、横向传动、抬升传动、翻转传动,并将数据发送至承重模块,在模型建立单元的运作过程中,首先通过扫描模块进行红外扫描,而后依次进行坐标点识别、走线确立、建立施工面,在走线确立中进行直线识别、曲线识别,并通过长度计算来计算走线长度,在建立施工面中,依次进行建立基准面、绘制工程图、设置曲率、设置厚度,以此建立加工件模型,并将数据发送至承重模块,在三维定位模块的运作过程中,首先加载三维空间建立单元、三维坐标传感器,并通过三维空间建立单元来确立工作范围、空间坐标,并依据工作范围、空间坐标建立三维空间,在三维坐标传感器中,通过X轴坐标传感器、Y轴坐标传感器、Z轴坐标传感器来定位加工件位置。

请参阅图3,承重模块的输出端电性连接有固定支撑单元、模型测重单元,固定支撑单元的输出端与模型测重单元的输入端电性连接,固定支撑单元包括机械手、真空吸盘,机械手、真空吸盘的输出端电性连接有红外定位传感器,模型测重单元的输出端电性连接有总重量测量,总重量测量、红外定位传感器的输出端电性连接有固定点确立,固定点确立的输出端电性连接有承重点带入、承重面分析,承重点带入、承重面分析的输出端电性连接有对比模块,对比模块的输出端电性连接有单位承重能力、所需承重能力,单位承重能力、所需承重能力的输出端均电性连接有坐标确立、坐标偏移,坐标偏移的输出端与承重面分析的输入端电性连接。

具体而言,在承重模块的运作过程中,首先加载固定支撑单元、模型测重单元,固定支撑单元包括机械手、真空吸盘,并连接相应的红外定位传感器,定位固定支撑单元的位置,模型测重单元中进行总重量测量,并基于上述数据确立固定点,在固定点确立的过程中,首先进行承重点带入,并通过承重点带入进行承重面分析,通过对比模块来对比单位承重能力、所需承重能力,如果单位承重能力大于所需承重能力,则坐标确立,如果单位承重能力小于或等于所需承重能力,则进行坐标偏移,并重新分析承重面。

请参阅图4,加工件清洁的输出端电性连接有灰尘清洁、污渍清洁、顽固物清洁,喷淋机构的输出端电性连接有存储单元、喷釉单元,存储单元的输出端电性连接有驱动调节机构,驱动调节机构的输出端电性连接有万向轴,万向轴的输出端与喷釉单元的输入端电性连接,喷釉单元包括喷釉枪。

具体而言,在加工件清洁中,对加工件进行灰尘清洁、污渍清洁、顽固物清洁,在喷淋机构中,通过存储单元对釉液进行储存,并通过驱动调节机构调节万向轴角度,连接喷釉单元的喷釉枪,进行施釉,并在结束后进行脚釉擦除。

请参阅图5,随流检测模块的输出端电性连接有防碰撞模块、驱动分析,防碰撞模块的输出端电性连接有传动件建模、三维空间副本、加工件模型副本,传动件建模、三维空间副本、加工件模型副本的输出端电性连接有驱动路线预设,驱动路线预设的输出端电性连接有碰撞点分析,碰撞点分析的输出端电性连接有确立驱动路线、碰撞范围分析,碰撞范围分析的输出端电性连接有驱动路线调节,驱动路线调节的输出端与驱动路线预设的输入端电性连接,驱动分析的输出端电性连接有驱动能力分析、驱动配速分析,驱动能力分析的输出端电性连接有固定支撑副本,固定支撑副本的输出端电性连接有遮挡面分析,驱动配速分析的输出端电性连接有测重副本、配速动能分析,测重副本、配速动能分析的输出端电性连接有配速确立,配速确立、遮挡面分析的输出端电性连接有多固定点确立,多固定点确立包括循环加载程序,多固定点确立的输出端电性连接有固定点调节路径,固定点调节路径包括基于遮挡面、基于稳定性、基于调节进程。

具体而言,在随流检测模块的运作过程中,加载防碰撞模块、驱动分析,并通过防碰撞模块导入传动件建模、三维空间副本、加工件模型副本数据,进而进行驱动路线预设,并分析碰撞点,如果无碰撞点则确立驱动路线,如果有碰撞点,则进行碰撞范围分析,进而调节驱动路线,并再次进行驱动路线预设,在驱动分析中,对驱动件的驱动能力和驱动配速进行分析,在驱动能力分析中加载固定支撑副本,以此获取驱动能力数据,并分析遮挡面,在驱动配速分析中,通过测重副本对加工件的重量信息进行拷贝,并通过配速动能分析分析动能,确保稳定性后确立配速,并联合所分析的遮挡面数据,进行多固定点确定,在多固定点确定中,通过循环加载程序来多次加载固定点确立,得出多个固定点,并基于遮挡面、基于稳定性、基于调节进程进行固定点路径的调节工作。

请参阅图6,施釉进程及强度检测模块的输出端电性连接有清洁效果检测模块、施釉进程检测模块、施釉强度检测模块,清洁效果检测模块的输出端电性连接有加工件模型投影,加工件模型投影的输出端电性连接有加工面拆解,加工面拆解的输出端电性连接有光洁度扫描、阴影扫描、水渍扫描、涂点扫描,施釉进程检测模块的输出端电性连接有液位检测、施釉方向检测、施釉力度检测,施釉强度检测模块的输出端电性连接有覆盖面检测、成效检测,覆盖面检测的输出端电性连接有整体覆盖率、加工面局部覆盖率、加工面过渡检测,成效检测的输出端电性连接有样品抽调、釉面厚度检测、釉面强度分析,釉面强度分析的输出端电性连接有防水检测、耐高温检测、抗腐蚀检测、硬度检测、光滑度检测。

具体而言,在施釉进程及强度检测模块的运作过程中,通过清洁效果检测模块、施釉进程检测模块、施釉强度检测模块进行相应的检测工作,在清洁效果检测模块的运作过程中,通过加工件模型投影的数据拆解加工面,并逐个加工面进行光洁度扫描、阴影扫描、水渍扫描、涂点扫描,施釉进程检测模块中依次进行液位检测、施釉方向检测、施釉力度检测,确保施釉加工进程的可观测性以及数据记录功能,通过施釉强度检测模块,在施釉加工完成后进行覆盖面检测,并根据样品抽调进行成效检测,在覆盖面检测中检测整体覆盖率、加工面局部覆盖率、加工面过渡检测,确保釉面覆盖率达标,在成效检测中,通过釉面厚度检测、釉面强度分析确保釉面的详细数据合规,其中还包括防水检测、耐高温检测、抗腐蚀检测、硬度检测和光滑度检测。

实施例二

基于与前述实施例中一种智能卫浴陶瓷施釉辅助检测系统相同的发明构思,请参阅图1,本申请提供了一种智能卫浴陶瓷施釉辅助检测系统的装置,其中,装置包括:

施釉模块:加载传动机构和加工机构,并通过传动机构加载承重模块达成对于加工件表面的施釉效果;

检测系统:通过随流检测模块进行进程检测,通过施釉进程及强度检测模块进行成品检测;

传动机构:通过三维传动模块、模型建立单元、三维定位模块,对加工件进行传动,并在过程中进行三维空间的定位;

承重模块:在传动工作前进行固定点的分析,并确立固定点,进行固定工作;

加工机构:进行加工件清洁、喷淋釉面和脚釉擦除等流程;

随流检测模块:随传动机构的运作,进行相应预设以及碰撞、动能分析,确保传动机构传动的稳定性,并避免遮挡;

施釉进程及强度检测模块:对施釉进程进行监督,并对成品进行抽样检测。

工作原理:辅助检测系统中负责对施釉模块和检测系统进行控制调用,并对整体流程进行记录整合,在后续运算过程中,代入同类项数值,减少运算强度,在三维传动模块的运作过程中,加载平面传动单元、垂面传动单元,进行纵向传动、横向传动、抬升传动、翻转传动,并将数据发送至承重模块,在模型建立单元的运作过程中,首先通过扫描模块进行红外扫描,而后依次进行坐标点识别、走线确立、建立施工面,在走线确立中进行直线识别、曲线识别,并通过长度计算来计算走线长度,在建立施工面中,依次进行建立基准面、绘制工程图、设置曲率、设置厚度,以此建立加工件模型,并将数据发送至承重模块,在三维定位模块的运作过程中,首先加载三维空间建立单元、三维坐标传感器,并通过三维空间建立单元来确立工作范围、空间坐标,并依据工作范围、空间坐标建立三维空间,在三维坐标传感器中,通过X轴坐标传感器、Y轴坐标传感器、Z轴坐标传感器来定位加工件位置,在承重模块的运作过程中,首先加载固定支撑单元、模型测重单元,固定支撑单元包括机械手、真空吸盘,并连接相应的红外定位传感器,定位固定支撑单元的位置,模型测重单元中进行总重量测量,并基于上述数据确立固定点,在固定点确立的过程中,首先进行承重点带入,并通过承重点带入进行承重面分析,通过对比模块来对比单位承重能力、所需承重能力,如果单位承重能力大于所需承重能力,则坐标确立,如果单位承重能力小于或等于所需承重能力,则进行坐标偏移,并重新分析承重面,在加工件清洁中,对加工件进行灰尘清洁、污渍清洁、顽固物清洁,在喷淋机构中,通过存储单元对釉液进行储存,并通过驱动调节机构调节万向轴角度,连接喷釉单元的喷釉枪,进行施釉,并在结束后进行脚釉擦除,在随流检测模块的运作过程中,加载防碰撞模块、驱动分析,并通过防碰撞模块导入传动件建模、三维空间副本、加工件模型副本数据,进而进行驱动路线预设,并分析碰撞点,如果无碰撞点则确立驱动路线,如果有碰撞点,则进行碰撞范围分析,进而调节驱动路线,并再次进行驱动路线预设,在驱动分析中,对驱动件的驱动能力和驱动配速进行分析,在驱动能力分析中加载固定支撑副本,以此获取驱动能力数据,并分析遮挡面,在驱动配速分析中,通过测重副本对加工件的重量信息进行拷贝,并通过配速动能分析分析动能,确保稳定性后确立配速,并联合所分析的遮挡面数据,进行多固定点确定,在多固定点确定中,通过循环加载程序来多次加载固定点确立,得出多个固定点,并基于遮挡面、基于稳定性、基于调节进程进行固定点路径的调节工作,在施釉进程及强度检测模块的运作过程中,通过清洁效果检测模块、施釉进程检测模块、施釉强度检测模块进行相应的检测工作,在清洁效果检测模块的运作过程中,通过加工件模型投影的数据拆解加工面,并逐个加工面进行光洁度扫描、阴影扫描、水渍扫描、涂点扫描,施釉进程检测模块中依次进行液位检测、施釉方向检测、施釉力度检测,确保施釉加工进程的可观测性以及数据记录功能,通过施釉强度检测模块,在施釉加工完成后进行覆盖面检测,并根据样品抽调进行成效检测,在覆盖面检测中检测整体覆盖率、加工面局部覆盖率、加工面过渡检测,确保釉面覆盖率达标,在成效检测中,通过釉面厚度检测、釉面强度分析确保釉面的详细数据合规,其中还包括防水检测、耐高温检测、抗腐蚀检测、硬度检测和光滑度检测。

可选的,本申请中的计算机执行指令也可以称之为应用程序代码,本申请对此不作具体限定。

本领域普通技术人员可以理解:本申请中涉及的第一、第二等各种数字编号仅为描述方便进行的区分,并不用来限制本申请的范围,也不表示先后顺序。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。“至少一个”是指一个或者多个。至少两个是指两个或者多个。“至少一个”、“任意一个”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如a,b,或c中的至少一项(个、种),可以表示:a,b,c,a-b,a-c,b-c,或a-b-c,其中a,b,c可以是单个,也可以是多个。

在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。当使用软件实现时,可以全部或部分的以计算机程序产品的形式实现。计算机程序产品包括一个或多个计算机指令。在计算机上加载和执行计算机程序指令时,全部或部分地产生按照本申请流程或功能。计算机可以是通用计算机、专用计算机、计算机网络,或者其他可编程装置。计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(DSL))或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输。计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包括一个或多个可用介质集成的服务器、数据中心等数据存储设备。可用介质可以是磁性介质,(例如软盘、硬盘、磁带)、光介质(例如DVD),或者半导体介质(例如固态硬盘(solidstatedisksh,SSD))等。

本申请中所描述的各种说明性的逻辑单元和电路可以通过通用处理器,数字信号处理器,专用集成电路(ASIC),现场可编程门阵列(FPGA)或其他可编程逻辑装置,离散门或晶体管逻辑,离散硬件部件,或上述任何组合的设计来实现或操作所描述的功能。通用处理器可以为微处理器,可选地,该通用处理器也可以为任何传统的处理器、控制器、微控制器或状态机。处理器也可以通过计算装置的组合来实现,例如数字信号处理器和微处理器,多个微处理器,一个或多个微处理器联合一个数字信号处理器核,或任何其他类似的配置来实现。

本申请中所描述的方法或算法的步骤可以直接嵌入硬件、处理器执行的软件单元,或者这两者的结合。软件单元可以存储于RAM存储器、闪存、ROM存储器、EPROM存储器、EEPROM存储器、寄存器、硬盘、可移动磁盘、CD-ROM或本领域中其他任意形式的存储媒介中。示例性地,存储媒介可以与处理器连接,以使得处理器可以从存储媒介中读取信息,并可以向存储媒介存写信息。可选地,存储媒介还可以集成到处理器中。处理器和存储媒介可以设置于ASIC中,ASIC可以设置于终端中。可选地,处理器和存储媒介也可以设置于终端中的不同的部件中。这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

尽管结合具体特征及其实施例对本申请进行了描述,显而易见的,在不脱离本申请的精神和范围的情况下,可对其进行各种修改和组合。相应地,本说明书和附图仅仅是所附权利要求所界定的本申请的示例性说明,且视为已覆盖本申请范围内的任意和所有修改、变化、组合或等同物。显然,本领域的技术人员可以对本申请进行各种改动和变型而不脱离本申请的范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请意图包括这些改动和变型在内。

- 一种用于智能医疗的可检测摔倒的老年人行走辅助装置

- 一种煤的灰分和挥发分智能检测装置及煤质检测系统

- 一种煤中全硫智能检测装置及煤质检测系统

- 一种煤的发热量智能检测装置及煤质检测系统

- 一种煤中水分智能检测装置及煤质检测系统

- 全自动卫浴陶瓷智能机器人施釉装置

- 一种卫浴陶瓷施釉线补偿装置