一种全自动压瓦机

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及除尘箱板成型技术领域,特别涉及一种全自动压瓦机。

背景技术

除尘箱板是除尘设备的主要载体,其具有保护内部除尘装置、防止灰尘外泄和收集清理灰尘等功能,目前的除尘箱板普遍是由多个表面凹凸不平钢瓦拼接组装而成,因此在除尘箱板安装过程中,就需要通过压瓦机将表面平整钢板压制成瓦片状的钢瓦,现有的压瓦机工作原理是将钢板通过多道上下同时转动的压料辊,由压料辊上多个直径依次变大或变小的压料盘,将钢板逐渐压成所需的瓦片形状,

在上述压瓦机的实际加工钢板过程中,由于钢板厚度不同,往往需要工人对每个压料辊的高度位置进行手动调整,但人工调节压料辊高度,不仅无法精准调节到合适高度位置,而且每个压料辊的高度位置无法统一,进而容易导致钢板压制质量降低、钢板通过不畅等问题,同时现有的压料盘普遍都是固定于压料辊上,因此同一台压瓦机所压制出钢瓦形状完全相同,所以现有的厂家为满足不同钢瓦形状的需求,需要使用多台压瓦机进行加工,从而导致设备采购和维护成本较高。

发明内容

本发明的目的是提供一种全自动压瓦机,具有自动精准调节压料辊高度和能根据钢瓦形状需求手动调整压料盘位置的效果。

本发明的上述技术目的是通过以下技术方案得以实现的:一种全自动压瓦机,包括机架、多对平行间隔且可翻转设置于机架上的上压料辊和下压料辊、两对分别滑动设置于上压料辊和下压料辊上的移动压料盘、一对分别固定设置上压料辊两端的固定压料筒一、固定设置于下压料辊中部的固定压料筒二、一对分别固定设置于下压料辊两端的固定压料盘、驱动上压料辊和下压料辊相互靠近或远离翻转的翻转机构、驱动所述压料辊转动的驱动机构、驱动移动压料盘在上压料辊或下压料辊移动调节位置的调节机构,所述上压料辊和下压料辊上下排布,且上压料辊的移动压料盘位于固定压料筒二正上方、下压料辊的移动压料盘位于固定压料筒一的正下方,所述固定压料盘位于固定压料筒一正下方,且下料压料辊上移动压料盘位于固定压料盘和固定压料筒二之间,所述机架上平行排列的移动压料盘、固定压料盘、固定压料筒一和固定压料筒二按照钢瓦所需形状,依次增大或减小直径。

通过采用上述技术方案,当需要适应钢板厚度时,翻转机构就会同时驱动机架上所有的上压料辊和下压料辊向上或向下翻转,使得上压料辊上的移动压料盘和固定压料筒一,分别与下压料辊上的固定压料筒二、移动压料盘和固定压料盘相互靠拢或者远离,进而精准的达到不同厚度钢板通过所需的间隙大小,以保障钢瓦的压制质量。

当需要加工不同形状需要的钢瓦时,调节机构就会调节上压料辊和下压料辊上的移动压料盘的相对位置,进而在钢瓦上加工出不同宽度和不同斜面坡度的凹槽,以达到适应不同形状钢瓦加工效果。其中,由于固定压料筒一和固定压料筒二的宽度要长于移动压料盘,因此在移动压料盘移动调节位置时,固定压料筒一和固定压料筒二可无需通过移动位置,来保持与移动压料盘之间的间隙和正对关系,从而使得压瓦机达到快速适应不同形状的钢瓦加工。

当需要加工钢板时,首先将钢板从机架一端的上压料辊和下压料辊之间间隙进入,此时该上压料辊和下压料辊上的移动压料盘、固定压料盘等直径大小近似,能够保障平整的钢板安全的进入,接着驱动机构就会驱动每个上压料辊和下压料辊往相反方向转动,使得钢板在上压料辊和下压料辊之间移动,并被直径依次增大或减小的移动压料盘、固定压料板等逐渐压制成瓦片装置,最后待到钢板从机架另一端的上压料辊和下压料辊之间间隙退出后,就会完全成型为钢瓦。

本发明的进一步设置为:所述翻转机构包括多个固定于机架且位于上压料辊和下压料辊两端之间的固定铰接轴、铰接设置于固定铰接轴和上压料辊之间的连杆一、铰接设置于固定铰接轴和下压料辊之间的连杆二、一对滑动设置于机架且分别位于上压料辊和下压料辊两端之间水平滑动的滑动架、多个固定于滑动架上的移动铰接轴、铰接设置于移动铰接轴和上压料辊之间的连杆三、铰接设置于移动铰接轴和下压料辊之间的连杆四、固定安装于机架且驱动滑动架滑动的液压伸缩缸。

通过采用上述技术方案,当液压伸缩缸推动滑动架移动时,首先滑动架会带着移动铰接轴远离或者靠近固定铰接轴,接着移动铰接轴上铰接的连杆三和连杆四,就会分别拉动固定铰接轴上铰接的连杆一和连杆二与之一同翻转,最后连杆一和连杆二就会带动上压料辊和下压料辊,同时往相互靠近或者远离方向翻转,进而实现精准调节上压料辊和下压料辊之间间隙的效果。

本发明的进一步设置为:所述机架位于上压料辊和下压料辊两端固定设置有安装翻转机构的夹层,所述机架位于上压料辊和下压料辊两端开设有贯通夹层的圆弧滑孔,所述圆弧滑孔和所述固定铰接轴同轴心,且分别供上压料辊和下压料辊的两端滑动,所述上压料辊的两端穿过圆弧滑孔且分别转动连接连杆一和连杆三,所述下压料辊的两端穿过圆弧滑孔且分别转动连接连杆二和连杆四。

通过采用上述技术方案,不仅可以有效避免连杆之间的传动影响或干涉到上压料辊或下压料辊的转动工作,而且方便机架安置和保护翻转机构的各个部件。

本发明的进一步设置为:所述滑动架上开设有供固定铰接轴相对滑动的滑动孔一,所述滑动架两侧分别和连杆一和夹层侧壁相接触。

通过采用上述技术方案,能够保障滑动架在机架夹层中平稳滑动。

本发明的进一步设置为:所述滑动架内部中空,且滑动设置有一对平行紧贴的滑动板一和滑动板二,所述滑动板一和滑动板二位于滑动架内水平滑动,且两者移动不超出于滑动架两端,所述滑动板一和滑动板二上开设有与滑动孔一相同大小的滑动孔二和滑动孔三,所述固定铰接轴依次穿过所述滑动孔一、滑动孔二和滑动孔三,所述滑动架两端分别螺纹连接有固定螺钉,且两固定螺钉的顶头分别垂直靠近滑动板一和滑动板二的一端。

通过采用上述技术方案,当调节固定螺钉顶紧滑动板一和滑动板二时,滑动板一的滑动孔二和滑动板二的滑动孔三就会分别夹紧固定铰接轴的两侧,使得固定铰接轴无法在滑动架上的滑动孔一中相对滑动,进而固定锁定滑动架的水平位置,不仅能进一步固定定位上压料辊和下压料辊的间隙和位置,而且还能锁定滑动架,以方便工作人员拆装清理液压伸缩缸。

本发明的进一步设置为:所述驱动机构包括多对分别转动穿过机架两侧固定铰接轴的转动轴一和转动轴二、固定安装于转动轴一靠近上压料辊一端的主动齿轮一、固定安装于上压料辊一端且啮合机架一侧主动齿轮一的从动齿轮一、固定于安装于转动轴二靠近下压料辊一端的主动齿轮二、固定安装于下压料辊一端且啮合主动齿轮二的从动齿轮二、固定安装于机架且输出端连接一个转动轴一的驱动电机一、固定安装于机架且输送连接一个转动轴二的驱动电机二,相邻所述转动轴一或转动轴二的另一端之间通过链传动组件传动,所述主动齿轮一和从动齿轮一位于上压料辊或下压料辊一端,所述主动齿轮二和从动齿轮二位于上压料辊或下压料辊的另一端,所述驱动电机一、驱动电机二和链传动组件分别位于机架外两侧,所述驱动电机一和驱动电机二的驱动方向相反。

通过采用上述技术方案,当需要上压料辊和下压料辊转动时,首先驱动电机一和驱动电机二就会同时驱动转动轴一和转动轴二,并使得转动轴一和转动轴二以相反的方向转动,然后主动齿轮一和主动齿轮二会随转动轴一和转动轴二转动,并分别啮合传动从动齿轮一和从动齿轮二转动,最后从动齿轮一和从动齿轮二就会带动各自固定连接的上压料辊和下压料辊,从而使得移动压料盘、固定压料盘等输送挤压钢板;当上压料辊和下压料辊翻转时,从动齿轮一和从动齿轮二就会分别围绕主动齿轮一和主动齿轮二转动,并保持各自的相互啮合,待到上压料辊和下压料辊翻转结束后,从动齿轮一和从动齿轮二就会保持该高度位置,以稳定传动啮合主动齿轮一和主动齿轮二。

本发明的进一步设置为:所述调节机构包括多对滑动设置于机架且分别位于上压料辊两端上方或下压料辊两端下方的滑动座、多个分别转动设置于每对滑动座之间的转动杆、一对开设于转动杆上且旋向不同的螺纹槽、一对套设安装于转动杆上且螺纹连接两螺纹槽的螺母、固定安装于螺母上的拨叉,所述移动压料盘转动连接于拨叉叉头间隙内,且拨叉叉头的大小不超出移动压料盘的两侧面,所述转动杆的一端穿出滑动座且固定安装有蜗轮,所述滑动座上转动安装有啮合蜗轮的蜗杆,所述蜗杆的一端固定安装有手摇杆。

通过采用上述技术方案,当需要调节移动压料盘位置时,首先手动转动手摇杆,使得蜗杆传动啮合蜗轮,然后蜗轮就会带动滑动座之间转动的转动杆转动,使得转动杆上螺纹连接螺纹槽的螺母沿着其轴线水平移动,由于两螺母分别螺纹连接在转动杆不同旋向的螺纹槽上,因此转动杆上两螺母,就会往相互靠近和远离的方向带动拨叉,又因为移动压料盘转动连接拨叉的叉头,所以上压料辊和下压料辊上的两个移动压料盘,就会在拨叉的带动下相互靠近和远离,进而加工出不同凹槽宽度和凹槽斜坡坡度的钢瓦形状。其中,当上压料辊或下压料辊翻转时,滑动座能够通过相应的滑动来补偿拨叉所需的移动空间,进而在避免拨叉影响上压料辊和下压料辊的翻转运动的同时,还能保障拨叉安全平稳的拨动移动压料盘移动。

本发明的进一步设置为:所述移动压料盘的转动中心固定设置套筒,所述拨叉叉头转动连接于套筒外圈,所述上压料辊或下压料辊插接于套筒内圈,所述套筒内开设有键槽,所述上压料辊和下压料管上固定设置有配合套筒键槽的滑键。

通过采用上述技术方案,不仅能够让拨叉安全平稳拨动移动压料盘在上压料辊或下压料辊滑动,而且还能保障上压料辊或下压料辊平稳传动移动压料盘转动。

本发明的有益效果是:

1.通过翻转机构中的连杆结构,不仅实现精准自动调节上压料辊和下压料辊之间间隙的效果,以保障钢瓦的压制质量,而且还能统一机架上所有上压料辊和下压料辊的高度位置,以保障钢板平稳安全的通过上下压料辊的间隙。

2.通过驱动机构中的行星齿轮传动结构,不仅实现了驱动上压料辊和下压料辊同时转动的效果,而且还能配合翻转机构,实现对不同高度和角度位置的上压料辊或下压料辊,进行安全驱动的效果,从而让压瓦机快速切换适应不同厚度的钢板加工。

3.通过调节机构的拨动传动结构,不仅能够简单方便调节移动压料盘在上压料辊或下压料辊的相对位置,以实现加工出所需求的钢瓦形状,而且滑动座还能配合翻转机构,实现拨叉对不同高度和角度位置上的移动压料盘,进行安全平稳拨动的效果,从而在避免拨叉、上压料辊和下压料辊的运动相互影响的同时,还能安全方便的切换压瓦机加工不同形状钢瓦的效果。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

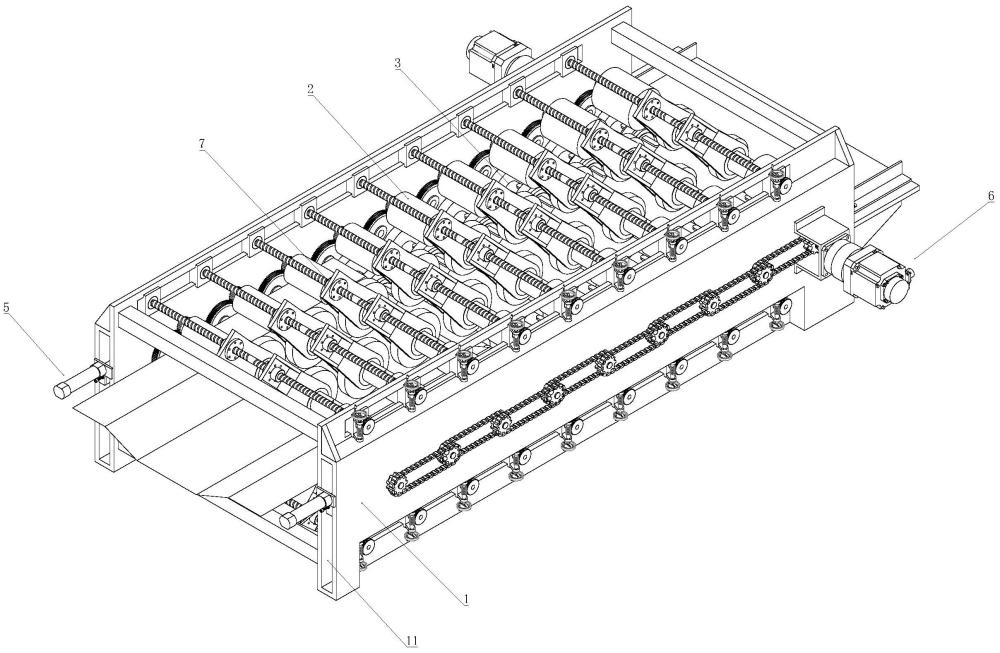

图1是本发明的立体结构示意图;

图2是本发明的翻转机构和调节机构结构示意图;

图3是本发明的驱动机构结构示意图;

图4是本发明的滑动架内部结构示意图;

图中,1、机架;11、夹层;12、圆弧滑孔;2、上压料辊;21、固定压料筒一;3、下压料辊;31、固定压料盘;32、固定压料筒二;4、移动压料盘;41、套筒;5、翻转机构;51、固定铰接轴;52、连杆一;53、连杆二;54、滑动架;541、滑动孔一;542、滑动板一;542a、滑动孔二;543、滑动板二;543a、滑动孔三;544、固定螺钉;55、移动铰接轴;56、连杆三;57、连杆四;58、液压伸缩缸;6、驱动机构;61、转动轴一;62、转动轴二;63、主动齿轮一;64、主动齿轮二;65、从动齿轮一;66、从动齿轮二;67、驱动电机一;68、驱动电机二;69、链传动组件;7、调节机构;71、滑动座;72、转动杆;73、螺纹槽;74、螺母;75、拨叉;76、蜗轮;77、蜗杆;78、手摇杆。

具体实施方式

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:一种全自动压瓦机,如图1-3所示,包括机架1、多对平行间隔且可翻转设置于机架1上的上压料辊2和下压料辊3、两对分别滑动设置于上压料辊2和下压料辊3上的移动压料盘4、一对分别固定设置上压料辊2两端的固定压料筒一21、固定设置于下压料辊3中部的固定压料筒二32、一对分别固定设置于下压料辊3两端的固定压料盘31、驱动上压料辊2和下压料辊3相互靠近或远离翻转的翻转机构5、驱动压料辊转动的驱动机构6、驱动移动压料盘4在上压料辊2或下压料辊3移动调节位置的调节机构7,上压料辊2和下压料辊3上下排布,且上压料辊2的移动压料盘4位于固定压料筒二32正上方、下压料辊3的移动压料盘4位于固定压料筒一21的正下方,固定压料盘31位于固定压料筒一21正下方,且下料压料辊上移动压料盘4位于固定压料盘31和固定压料筒二32之间,机架1上平行排列的移动压料盘4、固定压料盘31、固定压料筒一21和固定压料筒二32按照钢瓦所需形状,依次增大或减小直径。

当需要适应钢板厚度时,翻转机构5就会同时驱动机架1上所有的上压料辊2和下压料辊3向上或向下翻转,使得上压料辊2上的移动压料盘4和固定压料筒一21,分别与下压料辊3上的固定压料筒二32、移动压料盘4和固定压料盘31相互靠拢或者远离,进而精准的达到不同厚度钢板通过所需的间隙大小,以保障钢瓦的压制质量;

当需要加工不同形状需要的钢瓦时,调节机构7就会调节上压料辊2和下压料辊3上的移动压料盘4的相对位置,进而在钢瓦上加工出不同宽度和不同斜面坡度的凹槽,以达到适应不同形状钢瓦加工效果。其中,由于固定压料筒一21和固定压料筒二32的宽度要长于移动压料盘4,因此在移动压料盘4移动调节位置时,固定压料筒一21和固定压料筒二32可无需通过移动位置,来保持与移动压料盘4之间的间隙和正对关系,从而使得压瓦机达到快速适应不同形状的钢瓦加工;

当需要加工钢板时,首先将钢板从机架1一端的上压料辊2和下压料辊3之间间隙进入,此时该上压料辊2和下压料辊3上的移动压料盘4、固定压料盘31等直径大小近似,能够保障平整的钢板安全的进入,接着驱动机构6就会驱动每个上压料辊2和下压料辊3往相反方向转动,使得钢板在上压料辊2和下压料辊3之间移动,并被直径依次增大或减小的移动压料盘4、固定压料板等逐渐压制成瓦片装置,最后待到钢板从机架1另一端的上压料辊2和下压料辊3之间间隙退出后,就会完全成型为钢瓦。

如图1、图2所示,翻转机构5包括多个固定于机架1且位于上压料辊2和下压料辊3两端之间的固定铰接轴51、铰接设置于固定铰接轴51和上压料辊2之间的连杆一52、铰接设置于固定铰接轴51和下压料辊3之间的连杆二53、一对滑动设置于机架1且分别位于上压料辊2和下压料辊3两端之间水平滑动的滑动架54、多个固定于滑动架54上的移动铰接轴55、铰接设置于移动铰接轴55和上压料辊2之间的连杆三56、铰接设置于移动铰接轴55和下压料辊3之间的连杆四57、固定安装于机架1且驱动滑动架54滑动的液压伸缩缸58,当液压伸缩缸58推动滑动架54移动时,首先滑动架54会带着移动铰接轴55远离或者靠近固定铰接轴51,接着移动铰接轴55上铰接的连杆三56和连杆四57,就会分别拉动固定铰接轴51上铰接的连杆一52和连杆二53与之一同翻转,最后连杆一52和连杆二53就会带动上压料辊2和下压料辊3,同时往相互靠近或者远离方向翻转,进而实现精准调节上压料辊2和下压料辊3之间间隙的效果。

如图2所示,机架1位于上压料辊2和下压料辊3两端固定设置有安装翻转机构5的夹层11,机架1位于上压料辊2和下压料辊3两端开设有贯通夹层11的圆弧滑孔12,圆弧滑孔12和固定铰接轴51同轴心,且分别供上压料辊2和下压料辊3的两端滑动,上压料辊2的两端穿过圆弧滑孔12且分别转动连接连杆一52和连杆三56,下压料辊3的两端穿过圆弧滑孔12且分别转动连接连杆二53和连杆四57,不仅可以有效避免连杆之间的传动影响或干涉到上压料辊2或下压料辊3的转动工作,而且方便机架1安置和保护翻转机构5的各个部件。

如图4所示,滑动架54上开设有供固定铰接轴51相对滑动的滑动孔一541,滑动架54两侧分别和连杆一52和夹层11侧壁相接触,能够保障滑动架54在机架1夹层11中平稳滑动,滑动架54内部中空,且滑动设置有一对平行紧贴的滑动板一542和滑动板二543,滑动板一542和滑动板二543位于滑动架54内水平滑动,且两者移动不超出于滑动架54两端,滑动板一542和滑动板二543上开设有与滑动孔一541相同大小的滑动孔二542a和滑动孔三543a,固定铰接轴51依次穿过滑动孔一541、滑动孔二542a和滑动孔三543a,滑动架54两端分别螺纹连接有固定螺钉544,且两固定螺钉544的顶头分别垂直靠近滑动板一542和滑动板二543的一端,当调节固定螺钉544顶紧滑动板一542和滑动板二543时,滑动板一542的滑动孔二542a和滑动板二543的滑动孔三543a就会分别夹紧固定铰接轴51的两侧,使得固定铰接轴51无法在滑动架54上的滑动孔一541中相对滑动,进而固定锁定滑动架54的水平位置,不仅能进一步固定定位上压料辊2和下压料辊3的间隙和位置,而且还能锁定滑动架54,以方便工作人员拆装清理液压伸缩缸58。

如图2、图3所示,驱动机构6包括多对分别转动穿过机架1两侧固定铰接轴51的转动轴一61和转动轴二62、固定安装于转动轴一61靠近上压料辊2一端的主动齿轮一63、固定安装于上压料辊2一端且啮合机架1一侧主动齿轮一63的从动齿轮一65、固定于安装于转动轴二62靠近下压料辊3一端的主动齿轮二64、固定安装于下压料辊3一端且啮合主动齿轮二64的从动齿轮二66、固定安装于机架1且输出端连接一个转动轴一61的驱动电机一67、固定安装于机架1且输送连接一个转动轴二62的驱动电机二68,相邻转动轴一61或转动轴二62的另一端之间通过链传动组件69传动,主动齿轮一63和从动齿轮一65位于上压料辊2或下压料辊3一端,主动齿轮二64和从动齿轮二66位于上压料辊2或下压料辊3的另一端,驱动电机一67、驱动电机二68和链传动组件69分别位于机架1外两侧,驱动电机一67和驱动电机二68的驱动方向相反。

当需要上压料辊2和下压料辊3转动时,首先驱动电机一67和驱动电机二68就会同时驱动转动轴一61和转动轴二62,并使得转动轴一61和转动轴二62以相反的方向转动,然后主动齿轮一63和主动齿轮二64会随转动轴一61和转动轴二62转动,并分别啮合传动从动齿轮一65和从动齿轮二66转动,最后从动齿轮一65和从动齿轮二66就会带动各自固定连接的上压料辊2和下压料辊3,从而使得移动压料盘4、固定压料盘31等输送挤压钢板;当上压料辊2和下压料辊3翻转时,从动齿轮一65和从动齿轮二66就会分别围绕主动齿轮一63和主动齿轮二64转动,并保持各自的相互啮合,待到上压料辊2和下压料辊3翻转结束后,从动齿轮一65和从动齿轮二66就会保持该高度位置,以稳定传动啮合主动齿轮一63和主动齿轮二64。

如图1、图2所示,调节机构7包括多对滑动设置于机架1且分别位于上压料辊2两端上方或下压料辊3两端下方的滑动座71、多个分别转动设置于每对滑动座71之间的转动杆72、一对开设于转动杆72上且旋向不同的螺纹槽73、一对套设安装于转动杆72上且螺纹连接两螺纹槽73的螺母74、固定安装于螺母74上的拨叉75,移动压料盘4转动连接于拨叉75叉头间隙内,且拨叉75叉头的大小不超出移动压料盘4的两侧面,转动杆72的一端穿出滑动座71且固定安装有蜗轮76,滑动座71上转动安装有啮合蜗轮76的蜗杆77,蜗杆77的一端固定安装有手摇杆78。

当需要调节移动压料盘4位置时,首先手动转动手摇杆78,使得蜗杆77传动啮合蜗轮76,然后蜗轮76就会带动滑动座71之间转动的转动杆72转动,使得转动杆72上螺纹连接螺纹槽73的螺母74沿着其轴线水平移动,由于两螺母74分别螺纹连接在转动杆72不同旋向的螺纹槽73上,因此转动杆72上两螺母74,就会往相互靠近和远离的方向带动拨叉75,又因为移动压料盘4转动连接拨叉75的叉头,所以上压料辊2和下压料辊3上的两个移动压料盘4,就会在拨叉75的带动下相互靠近和远离,进而加工出不同凹槽宽度和凹槽斜坡坡度的钢瓦形状。其中,当上压料辊2或下压料辊3翻转时,滑动座71能够通过相应的滑动来补偿拨叉75所需的移动空间,进而在避免拨叉75影响上压料辊2和下压料辊3的翻转运动的同时,还能保障拨叉75安全平稳的拨动移动压料盘4移动。

如图2、图3所示,移动压料盘4的转动中心固定设置套筒41,拨叉75叉头转动连接于套筒41外圈,上压料辊2或下压料辊3插接于套筒41内圈,套筒41内开设有键槽,上压料辊2和下压料管上固定设置有配合套筒41键槽的滑键,不仅能够让拨叉75安全平稳拨动移动压料盘4在上压料辊2或下压料辊3滑动,而且还能保障上压料辊2或下压料辊3平稳传动移动压料盘4转动。

- 一种防锈彩钢瓦锁夹和压瓦机用压辊

- 一种全自动预涂型覆膜压纹机

- 一种手机贴合全自动保压储存装置

- 一种全自动压饼机及应用该全自动压饼机的轴加工工艺

- 一种全自动脊瓦压瓦机

- 一种全自动脊瓦压瓦机