一种制备块状生物质燃料的挤压机

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及生物质染料制备技术领域,尤其涉及一种制备块状生物质燃料的挤压机。

背景技术

生物质燃料是一种可以直接燃烧的清洁环保燃料,压块成型后块状燃料相比于颗粒状的燃料,具有比重大、体积小、便于储存和运输等优点,经过粉碎、烘干等工序后,再通过挤压机挤压成型。

现有的挤压机一般包括进料组件和挤压组件,挤压过程中需要对碎料进行加热,目的是将碎料软化,使得挤压之后形成的块状不易散开;在整个挤压过程中,物料处于运动输送状态,如果想要确保物料达到预设的加热效果,则需要将输料结构设置得比较长,目前也有通过增加加热颈管的方式进行加热,然而上述两种方式都会使挤压机整体结构增长、增大,安装这类挤压机需要占用较大的厂房面积,不利于中小型工厂的使用,为此本发明提供一种制备块状生物质燃料的新型挤压机。

发明内容

针对上述问题,本发明的目的是提供一种制备块状生物质燃料的挤压机。

为了实现上述目的,本发明采用了如下技术方案:一种制备块状生物质燃料的挤压机,包括支架、进料组件、挤压组件,所述挤压组件固定连接在支架的顶部,进料组件的出料口与挤压组件的进料口固定连接;

所述挤压组件包括:外壳体、第二电机、输料壳体、挤出头、芯管,所述外壳体为筒状,外壳体的一端与输料壳体固定连接,外壳体的另一端与第二电机固定连接,所述第二电机的输出端伸到外壳体的内部并固定连接有第二螺旋杆,所述芯管位于外壳体的内部,且芯管与外壳体同轴心,所述第二螺旋杆的部分位于芯管的内部,构成螺旋输送机构,所述输料壳体的侧面设置有碎料进口,所述芯管的外侧与输料壳体、外壳体的内侧之间形成碎料输送通道,所述芯管的端部与外壳体的端部之间设置有间距,使碎料输送通道与芯管的内部连通,所述外壳体的侧面且靠近第二电机处设置有负压管接头,所述挤出头与输料壳体远离外壳体的一端固定连接,且挤出头与芯管的端部对齐;

所述芯管的外侧且靠近第二螺旋杆处设置有加热管,所述挤出头的内部设置有定型加热结构。

进一步地,所述进料组件包括:

进料壳体,所述进料壳体整体为长料斗形状,且顶部开口,所述进料壳体的底部开设有与碎料进口对应的出料口;

分隔骨架,所述分隔骨架固定连接在进料壳体的内部,且分隔骨架的底部与进料壳体内底部相贴合,将进料壳体的内部分隔成若干个腔室;

安装架、第一电机、第一螺旋杆,所述安装架与进料壳体固定连接,第一电机与安装架固定连接,第一螺旋杆的一端与第一电机的输出端传动连接,所述第一螺旋杆的另一端为自由端,所述第一螺旋杆位于进料壳体的内部,呈倾斜设置,且第一螺旋杆的自由端指向碎料进口。

进一步地,还包括:门式送料组件,所述门式送料组件位于进料组件的上方。

进一步地,所述门式送料组件包括:

门架,所述门架的底端与地面固定连接;

临时料箱,所述临时料箱与门架的顶部固定连接,且底部设置有若干个导料筒,所述导料筒的侧面设置有插入式挡料板;

真空输送管,所述真空输送管位于临时料箱的内部,且一端为连接头。

进一步地,所述挤出头包括:外筒体、挤出模具、第二加热块,所述挤出模具、第二加热块固定在外筒体的内部,外筒体的左端与输料壳体的右端固定连接。

进一步地,所述芯管包括大径段、小径段,所述大径段靠近第二螺旋杆,所述小径段的右端贯穿输料壳体的右端,且第二加热块位于小径段的外侧。

进一步地,所述大径段、小径段为一体结构,所述大径段的内孔截面为圆形,所述小径段的内孔截面为长方形。

进一步地,所述挤压组件为倾斜设置,且第二电机所在的端为低处。

与现有技术相比,本发明具有如下有益效果:

通过设置外壳体、第二电机、第二螺旋杆、输料壳体、挤出头、芯管等结构,将加热管设置在芯管的外侧,物料经过芯管外侧区域的时候,就开始进行加热,被第二螺旋杆输送到芯管内部的时候继续进行加热,此设计在保证加热需求的同时,能够提高热量的利用、节约热能的消耗、缩短挤压组件的整体长度,相对现有的挤压机,具有经济、节能、环保、高效,体积小等优点,适合进行推广应用。

通过采用负压管抽取外壳体内部的空气,内部形成负压区域,经过加热的软质碎料,易于在气流的作用下往芯管的左端移动,最后被第二螺旋杆螺旋输送到芯管内部,此过程加热产生的热蒸汽也同步被抽走,保证内部整体干燥性。

附图说明

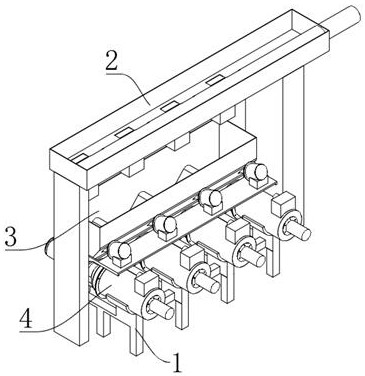

图1为本发明的第一视角立体图;

图2为本发明的正视图;

图3为本发明的第二视角立体图;

图4为本发明的进料组件与挤压组件的立体图;

图5为本发明的挤压组件立体图;

图6为本发明的挤压组件俯视图;

图7为图6中A-A处剖面线的剖视图。

其中,图7中的箭头方向表示生物质碎料流动的方向。

图例说明:

1、支架;2、门式送料组件;21、门架;22、临时料箱;23、真空输送管;24、导料筒;25、插入式挡料板;3、进料组件;31、进料壳体;32、分隔骨架;33、安装架;34、第一电机;35、第一螺旋杆;4、挤压组件;41、外壳体;42、第二电机;43、输料壳体;44、碎料进口;45、挤出头;451、外筒体;452、挤出模具;453、第二加热块;46、加热管;47、芯管;471、大径段;472、小径段;48、负压管接头;49、第二螺旋杆。

实施方式

下面结合本发明的附图,对本发明实施例的技术方案进行详细描述。

参见图1-图7,本发明实施例的一种制备块状生物质燃料的挤压机,包括支架1、进料组件3、挤压组件4,挤压组件4固定连接在支架1的顶部,进料组件3的出料口与挤压组件4的进料口固定连接。

使用时,经过粉碎之后的物料进入到进料组件3中,然后导入到挤压组件4中,经过挤压形成块状的生物质燃料,以便于进行储存和运输。

参见图5-图7,挤压组件4包括外壳体41、第二电机42、输料壳体43、挤出头45、芯管47,外壳体41为筒状,外壳体41的一端与输料壳体43固定连接,之间采用法兰连接,外壳体41的另一端与第二电机42固定连接,外壳体41的第一端为开口,第二端具有端板,且端板上具有中心孔,第二电机42的输出端伸到外壳体41的内部并固定连接有第二螺旋杆49,芯管47位于外壳体41的内部,且芯管47与外壳体41同轴心,第二螺旋杆49的部分位于芯管47的内部,构成螺旋输送机构,输料壳体43的侧面设置有碎料进口44,碎料进口44与进料组件3的出料口对应,芯管47的外侧与输料壳体43、外壳体41的内侧之间形成碎料输送通道,芯管47的端部与外壳体41的端部之间设置有间距,使碎料输送通道与芯管47的内部连通,外壳体41的侧面且靠近第二电机42处设置有负压管接头48,负压管接头48用于连接负压设备,挤出头45与输料壳体43远离外壳体41的一端固定连接,且挤出头45与芯管47的端部对齐。

芯管47的外侧且靠近第二螺旋杆49处设置有加热管46,挤出头45的内部设置有定型加热结构。

工作时,碎生物质燃料从碎料进口44进入到芯管47的外侧与输料壳体43、外壳体41的内侧之间形成的碎料输送通道中,负压设备工作,从负压管接头48处抽取空气,碎料会沿着气流流动到外壳体41的最右端,此过程中,碎料与加热管46的外侧接触,进行第一次加热,在芯管47的端部与外壳体41的端部之间设置的间距处与第二螺旋杆49接触,第二电机42驱动第二螺旋杆49转动,进入到第二螺旋杆49的部分位于芯管47的内部构成的螺旋输送机构中,随着螺旋输送机构经过芯管47的内侧,此时在芯管47的内侧进行第二次加热,随着碎料的在芯管47中移动,进入到挤出头45中,此时由挤出头45的内部设置有定型加热结构进行高温加热,使块状生物质燃料的表层碳化,同时也实现生物质燃料的最后的定性挤压,从挤出头45右端口挤出成块状。

负压管接头48用于抽取空气,为了避免生物质碎屑从此处抽走,可以设置过滤网进行阻挡。

参见图1、图2、图4,本实施例中,进料组件3包括进料壳体31、分隔骨架32、安装架33、第一电机34、第一螺旋杆35。进料壳体31整体为长料斗形状,且顶部开口,进料壳体31的底部开设有与碎料进口44对应的出料口;分隔骨架32固定连接在进料壳体31的内部,且分隔骨架32的底部与进料壳体31内底部相贴合,将进料壳体31的内部分隔成若干个腔室;安装架33与进料壳体31固定连接,第一电机34与安装架33固定连接,第一螺旋杆35的一端与第一电机34的输出端传动连接,第一螺旋杆35的另一端为自由端,第一螺旋杆35位于进料壳体31的内部,呈倾斜设置,且第一螺旋杆35的自由端指向碎料进口44。

本实施例中,分隔骨架32设置为倒“V”型,其数量设置三个,分隔出四个腔室,挤压组件4也设置有四个,一一对应进行输送物料。

使用者通过第一电机34进行驱动第一螺旋杆35转动,使进料壳体31的底部开设的与碎料进口44对应的出料口处的碎生物质燃料流动,利于进入到碎料进口44中。

参见图1、图2,本实施例中,门式送料组件2位于进料组件3的上方,用于进行输送物料到达进料组件3。

参见图3,门式送料组件2包括门架21、临时料箱22、真空输送管23;门架21的底端与地面固定连接;临时料箱22与门架21的顶部固定连接,且底部设置有若干个导料筒24,导料筒24的侧面设置有插入式挡料板25;真空输送管23位于临时料箱22的内部,且一端为连接头。

真空输料设备的出料口与真空输送管23的连接头连接,将碎生物质燃料输送到临时料箱22中,使用者根据需要将对应的插入式挡料板25拔出来,其对应的导料筒24打开,物料经过此流入到进料组件3中。

参见图7,挤出头45包括外筒体451、挤出模具452、第二加热块453,挤出模具452、第二加热块453固定在外筒体451的内部,外筒体451的左端与输料壳体43的右端固定连接。

挤出模具452伸入到外筒体451的内侧,侧面通过螺钉将两者固定,根据使用需要可以更换挤出模具452,挤出不同截面形状的块状生物质燃料。

芯管47包括大径段471、小径段472,大径段471靠近第二螺旋杆49,小径段472的右端贯穿输料壳体43的右端,且第二加热块453位于小径段472的外侧。第二螺旋杆49位于大径段471中,能够快速的输送碎状生物质燃料,进入到小径段472中后,其产生堆积挤压,并且侧面与小径段472的内侧面摩擦力增大,需要一定的挤压力才能够继续推动向前移动,最终挤压成型。

大径段471、小径段472为一体结构,大径段471的内孔截面为圆形,小径段472的内孔截面为长方形。

挤压组件4为倾斜设置,且第二电机42所在的端为低处。便于碎状生物质燃料在芯管47的外侧与输料壳体43、外壳体41的内侧之间形成的碎料输送通道中流动。

以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。