一种紧固件加工用螺纹打磨装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及螺纹打磨装置技术领域,具体为一种紧固件加工用螺纹打磨装置。

背景技术

紧固件,是作紧固连接用且应用极为广泛的一类机械零件。紧固件,使用行业广泛,包括能源、电子、电器、机械、化工、冶金、模具、液压等等行业,在各种机械、设备、车辆、船舶、铁路、桥梁、建筑、结构、工具、仪器、化工、仪表和用品等上面,都可以看到各式各样的紧固件,是应用最广泛的机械基础件。它的特点是品种规格繁多,性能用途各异,而且标准化、系列化、通用化的程度也极高。

紧固件中螺栓的占比较高,对于螺栓尾部的螺纹打磨,一般需要将螺栓的六边形头部进行夹持,目前多存在的是通过车床磨削,但是将螺栓和车床的紧固部件进行连接需要人工放置,但是车床一般均存在防护罩,人工需要将手伸进车床内部进行螺栓的对接,其活动空间较小,同时人工需要歪头观看角度,操作十分的不变,另一方面在磨削螺纹的时候,其铁屑会四处飞溅,最后均散落在车床内部,导致角落中的铁屑不会被及时清理,后期可能影响车床的操作,因此亟需一种紧固件加工用螺纹打磨装置,以解决上述存在的问题。

发明内容

本发明的目的在于提供一种紧固件加工用螺纹打磨装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种紧固件加工用螺纹打磨装置,包括主座,所述主座的下壁上方设置有输送机构,所述输送机构包括第一电机,所述第一电机的左端嵌入固定连接主座,所述第一电机的右端输出轴固定连接有第一转辊,所述第一转辊的左右两端外侧均套接有传输带,两个所述传输带的前侧共同套接有第二转辊,所述第二转辊的左端通过轴承活动连接主座,所述输送机构的前部上方设置有打磨机构,两个所述传输带相接近的那一侧的外层表面等距均匀的开设有卡槽,上层左右正对的两个所述卡槽之间共同搭接有托盘,所述托盘的中部上方倒立放置有螺栓;所述打磨机构处于最前侧的所述托盘的正上方,所述打磨机构包括横杆,所述横杆的左端固定连接主座,所述横杆的右端固定连接有小柱,所述小柱的下端固定连接有第一齿轮,所述第一齿轮与螺栓正对,所述第一齿轮的下方左右两侧对称设置有筒柱,所述筒柱的内部中空,两个所述筒柱处于最前侧螺栓的左右两侧,两个所述筒柱相接近的那一侧壁中部贯穿开设有竖槽,所述筒柱的前后表面均固定连接有挡板,所述挡板远离筒柱的那一端向螺栓的方向弯折,所述筒柱的内部设置有螺纹柱,所述螺纹柱的下端通过轴承活动连接筒柱的下壁中部,所述螺纹柱的上端贯穿筒柱的上壁中部且固定连接有第二齿轮,所述第二齿轮与第一齿轮啮合,所述筒柱的上内部设置有圆盘,所述圆盘与筒柱适配,所述螺纹柱对应贯穿圆盘的表面中部且与其螺纹连接,所述圆盘接近螺栓的那一侧嵌入固定连接有电动伸缩柱,所述电动伸缩柱远离圆盘的那一端对应插入竖槽中且与竖槽适配,所述电动伸缩柱远离圆盘的那一端固定连接有切削刀,右侧的所述切削刀的端头外侧固定连接有刷毛。

优选的,所述托盘的表面外侧等距均匀的开设有盘槽,所述盘槽的数量为三个且均呈现扇形,所述托盘的上表面中部固定连接有放仓,所述放仓的下内壁中部贯穿开设有推槽,所述推槽的下端对应贯穿托盘;螺栓的六边形头部插入放仓中。

优选的,所述小柱的上端固定连接有第二电机,所述第二电机的下端输出轴固定连接有第一机柱,所述第一机柱的下端贯穿小柱和第一齿轮且固定连接有横板,所述第一机柱与小柱、第一齿轮通过轴承活动连接,所述横板的左右两端对应嵌合且固定连接筒柱的上部。

优选的,所述打磨机构的下方设置有固定机构,所述固定机构处于两个所述传输带下层之间,所述固定机构包括主板,所述主板的下表面外侧固定连接有底框,所述底框的下端固定连接主座;所述主板的上表面后端中部固定连接有后柱,所述后柱的上端前侧通过转轴活动连接有拨杆,所述拨杆的前端向下偏析且正位连接有拨夹,所述拨夹呈现U字形且开口朝前,所述拨夹的左右内壁前端嵌入固定连接有第一插柱,所述拨杆的后部左侧嵌入固定连接有第二插柱;所述主板的上表面后部左侧贯穿开设有嵌槽,所述主板的上表面后部中间固定连接有立板,所述主板的上表面后部右侧固定连接有第三电机,所述第三电机的左端输出轴固定连接有第二机柱,所述第二机柱的左端贯穿立板的上端且固定连接有转盘,所述第二机柱与立板通过轴承活动连接,所述转盘的下端嵌入嵌槽中且与嵌槽适配,所述转盘的右表面外侧开设有环槽,所述环槽呈现环形且其中心处于转盘中心的下侧,所述第二插柱的左端对应插入环槽中且与环槽适配。

优选的,所述主板的上表面前端中部固定连接有底板,所述底板的上表面中部固定连接有立柱,所述立柱的上端面正对且贴合最前侧所述托盘的下表面中部;所述立柱的上端外侧等距均匀的固定连接有第一环板,所述第一环板的数量为三个,三个所述第一环板分别与三个所述盘槽对应;所述立柱的下端外侧活动套接有套筒,所述套筒的下端外侧固定套接有底环,所述底环的外侧中部开设有插槽,所述拨夹从后侧夹接底环,所述第一插柱接近底环的那一端对应插入插槽中且与插槽适配;所述套筒的上端外侧等距均匀的固定连接有第二环板,所述第二环板的数量为三个,三个所述第二环板与三个所述第一环板一一对应,所述第二环板远离套筒的那一端通过转轴活动连接有第一连臂,三个所述第二环板的下侧共同固定连接有接板,所述接板对应套接在套筒的外侧,所述接板的外侧固定连接有接筒,所述接筒的内侧壁贴合第一连臂设置,所述接筒的上端口内侧壁对应固定连接第一连臂的上端外侧。

优选的,所述第一环板远离立柱的那一侧设置有夹板,所述夹板接近第一环板的那一端两侧均固定连接有第二连臂,所述第二连臂的上端对应且通过转轴活动连接第一环板远离立柱的那一端,所述第二连臂的下端对应且通过转轴活动连接第一连臂的上端;所述夹板的上表面中部开设有球槽,所述球槽的径向两侧内壁中上部均开设有杆槽,所述球槽的内部设置有球体,所述球体呈现球状且与球槽适配,所述球体的中部贯穿且通过轴承活动插接有杆柱,所述杆柱径向设置,所述杆柱的径向两端对应插入杆槽中,所述杆柱处于杆槽内部的那一段外侧通过轴承活动套接有杆套,所述杆套的下侧固定连接有弹簧,所述弹簧的下端固定连接杆槽,三个所述夹板对应与其上侧的三个所述盘槽正对。

优选的,所述输送机构的前侧正对设置有下料机构,所述下料机构包括下料盘,所述下料盘的后端面对应贴合传输带的前侧,所述下料盘的下内壁中部固定连接有中柱,所述中柱的上端面右侧向下倾斜,所述中柱与推槽适配,所述中柱的外侧等距均匀的设置有侧柱,所述侧柱的数量为三个,三个所述侧柱均呈现扇形,三个所述侧柱的下表面固定连接下料盘的下内壁,三个所述侧柱与三个所述盘槽对应适配,所述下料盘的左端固定连接有接板,所述接板的左表面固定连接主座,所述接板的上表面右侧开设有板槽,所述板槽与下料盘对接,所述下料盘的右侧固定连接有下轨,所述下轨的右端向下偏斜。

与现有技术相比,本发明的有益效果是:

(1)、一种紧固件加工用螺纹打磨装置,将托盘对接入卡槽中,启动第一电机带动传输带移动从而对托盘进行前向输送,每次输送一个单位的托盘后使得第一电机停止运作,在固定机构的上方存在螺栓后,通过启动第三电机带动转盘转动一百八十度,从而使得环槽远离转盘中心的那一侧转动至上侧,通过第二插柱和环槽的连接,从而带动拨夹上移,通过第一插柱带动套筒上移,第一连臂抬升使得夹板翻转并且夹持在放仓的外侧,通过三侧夹板竖直夹持放仓,从而对运输至此的螺栓进行夹持固定,便于打磨机构对螺栓进行螺纹打磨,三个夹板适配螺栓头部,能够使其夹持更加稳定,提高装置的连接稳定性。

(2)、一种紧固件加工用螺纹打磨装置,通过夹板上球体的设计,当夹板的夹持方位遇上螺栓头部的棱柱时,此时棱柱边缘与球体接触则在夹持的压力下使得球体以杆柱为轴进行扭转,从而将螺栓头部的棱柱带动打滑,使得螺栓偏转,从而辅助螺栓进行正位,使得螺栓头部平面适配夹板夹持,提高装置辅助正位夹持的效果。

(3)、一种紧固件加工用螺纹打磨装置,通过夹板上球体的设计,从而能够使得螺栓自适应扭转适配夹板的平面夹持,从而在工作人员将螺栓放置到放仓中的时候可以随意的放置,提高装置的上料便利性。

(4)、一种紧固件加工用螺纹打磨装置,通过接筒的上端口与第一连臂上端外侧的连接,从而在夹板翻转夹持螺栓的时候,第二连臂带动第一连臂的上端向外侧偏转,撑开接筒的上端口,当咯栓打磨的碎屑下落的时候能够正好将其进行收纳,能够有效的收集碎屑,使得装置的工作环境更加干净。

(5)、一种紧固件加工用螺纹打磨装置,但固定机构夹持螺栓头部之后,此时螺栓的尾部正处于两个筒柱之间,通过调节电动伸缩柱能够带动切削刀接近螺栓尾部,启动第二电机,通过横板带动两侧的筒柱转动,在筒柱转动的时候,通过第二齿轮与第一齿轮的啮合,从而带动第二齿轮转动,使得圆盘沿着螺纹柱下移,从而使得切削刀对螺栓尾部进行螺纹打磨,通过右侧的切削刀上刷毛的存在,从而左侧切削刀打磨后,螺纹缝隙中的尘屑能够被刷毛及时刷走,另外在切削刀运动到下端之后,通过第二电机的翻转在带动切削刀回位,可以在切削刀下移的时候对螺纹进行粗打磨,在其上移的时候对螺纹进行细打磨,从而提高螺纹的打磨质量。

(6)、一种紧固件加工用螺纹打磨装置,在筒柱转动的时候,挡板始终跟随转动,通过挡板的存在,打磨产生的飞屑能够被挡板所阻碍,能够避免碎屑的飞溅,另外通过挡板的阻挡能欧将碎屑向下侧的接筒内部引导,从而提高装置隔绝碎屑的能力。

(7)、一种紧固件加工用螺纹打磨装置,通过托盘搭接在卡槽上的设计,当螺栓被打磨机构打磨完成后,传输带的继续移动则会使得托盘在前侧与卡槽脱离,此时通过下料机构的存在,能够使得托盘的前端搭接在侧柱的上侧,并随着的传输带的持续运动逐渐向侧柱移动,这样通过托盘的存在,使得螺栓和托盘的下降更加的稳定,提高装置下料的安全。

(8)、一种紧固件加工用螺纹打磨装置,当托盘完全被输送到侧柱上后,盘槽和推槽正好适配侧柱和中柱,从而使得托盘自动下沉至下料盘的下内壁上,同时中柱的存在将螺栓向上捣出,通过中柱上端面的倾斜设计,从而能够使得螺栓向右侧偏斜,最终通过下轨下料出去,从而提高装置的下料分离以及自动下料的能力。

附图说明

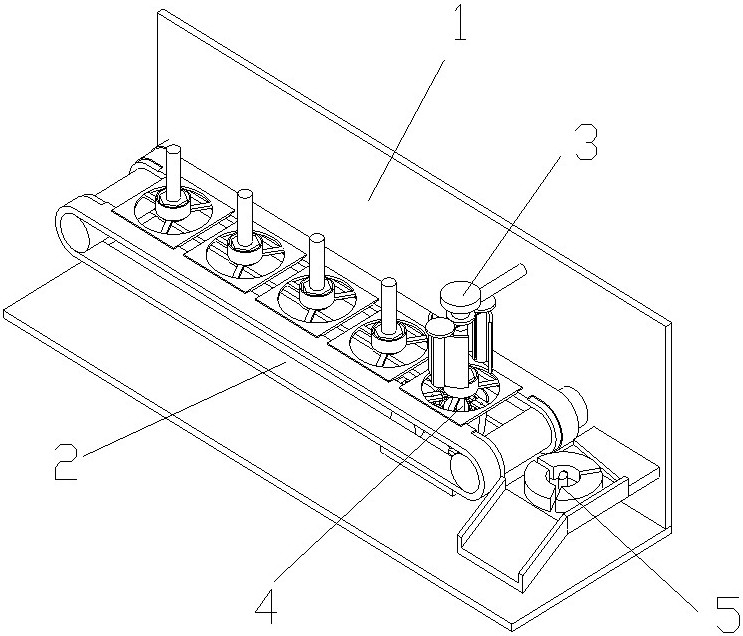

图1为本发明的结构示意图;

图2为本发明固定机构示意图;

图3为本发明接筒示意图;

图4为本发明夹板示意图;

图5为本发明拨杆示意图;

图6为本发明转盘示意图;

图7为本发明输送机构示意图;

图8为本发明A处放大示意图;

图9为本发明托盘示意图;

图10为本发明打磨机构示意图;

图11为本发明第一齿轮示意图;

图12为本发明筒柱示意图;

图13为本发明筒柱内部示意图;

图14为本发明下料机构示意图。

图中:1、主座;2、输送机构;201、第一电机;202、第一转辊;203、传输带;204、第二转辊;205、卡槽;206、托盘;207、盘槽;208、放仓;209、推槽;3、打磨机构;301、横杆;302、小柱;303、第一齿轮;304、第二电机;305、第一机柱;306、横板;307、筒柱;308、竖槽;309、挡板;310、螺纹柱;311、第二齿轮;312、圆盘;313、电动伸缩柱;314、切削刀;4、固定机构;401、主板;402、底框;403、嵌槽;404、立板;405、后柱;406、拨杆;407、拨夹;408、第一插柱;409、第二插柱;410、第三电机;411、第二机柱;412、转盘;413、环槽;414、底板;415、立柱;416、第一环板;417、套筒;418、底环;419、插槽;420、第二环板;421、第一连臂;422、接板;423、接筒;424、夹板;425、第二连臂;426、球槽;427、杆槽;428、球体;429、杆柱;430、杆套;431、弹簧;5、下料机构;501、下料盘;502、中柱;503、侧柱;504、接板;505、板槽;506、下轨。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-14,本发明提供一种技术方案:一种紧固件加工用螺纹打磨装置,包括主座1,主座1的下壁上方设置有输送机构2,输送机构2包括第一电机201,第一电机201的左端嵌入固定连接主座1,第一电机201的右端输出轴固定连接有第一转辊202,第一转辊202的左右两端外侧均套接有传输带203,两个传输带203的前侧共同套接有第二转辊204,第二转辊204的左端通过轴承活动连接主座1,输送机构2的前部上方设置有打磨机构3,两个传输带203相接近的那一侧的外层表面等距均匀的开设有卡槽205,上层左右正对的两个卡槽205之间共同搭接有托盘206,托盘206的中部上方倒立放置有螺栓;打磨机构3处于最前侧的托盘206的正上方,打磨机构3包括横杆301,横杆301的左端固定连接主座1,横杆301的右端固定连接有小柱302,小柱302的下端固定连接有第一齿轮303,第一齿轮303与螺栓正对,第一齿轮303的下方左右两侧对称设置有筒柱307,筒柱307的内部中空,两个筒柱307处于最前侧螺栓的左右两侧,两个筒柱307相接近的那一侧壁中部贯穿开设有竖槽308,筒柱307的前后表面均固定连接有挡板309,挡板309远离筒柱307的那一端向螺栓的方向弯折(如图12所示),筒柱307的内部设置有螺纹柱310,螺纹柱310的下端通过轴承活动连接筒柱307的下壁中部,螺纹柱310的上端贯穿筒柱307的上壁中部且固定连接有第二齿轮311,第二齿轮311与第一齿轮303啮合,筒柱307的上内部设置有圆盘312,圆盘312与筒柱307适配,螺纹柱310对应贯穿圆盘312的表面中部且与其螺纹连接,圆盘312接近螺栓的那一侧嵌入固定连接有电动伸缩柱313,电动伸缩柱313远离圆盘312的那一端对应插入竖槽308中且与竖槽308适配,电动伸缩柱313可沿着竖槽308滑动但不能转动,电动伸缩柱313远离圆盘312的那一端固定连接有切削刀314,右侧的切削刀314的端头外侧固定连接有刷毛。

托盘206的表面外侧等距均匀的开设有盘槽207,盘槽207的数量为三个且均呈现扇形,托盘206的上表面中部固定连接有放仓208,放仓208采用弹性材料,放仓208的下内壁中部贯穿开设有推槽209,推槽209的下端对应贯穿托盘206;螺栓的六边形头部插入放仓208中。

小柱302的上端固定连接有第二电机304,第二电机304的下端输出轴固定连接有第一机柱305,第一机柱305的下端贯穿小柱302和第一齿轮303且固定连接有横板306,第一机柱305与小柱302、第一齿轮303通过轴承活动连接,横板306的左右两端对应嵌合且固定连接筒柱307的上部。

打磨机构3的下方设置有固定机构4,固定机构4处于两个传输带203下层之间,固定机构4包括主板401,主板401的下表面外侧固定连接有底框402,底框402的下端固定连接主座1;主板401的上表面后端中部固定连接有后柱405,后柱405的上端前侧通过转轴活动连接有拨杆406,拨杆406的前端向下偏析且正位连接有拨夹407,拨夹407呈现U字形且开口朝前,拨夹407的左右内壁前端嵌入固定连接有第一插柱408,拨杆406的后部左侧嵌入固定连接有第二插柱409;主板401的上表面后部左侧贯穿开设有嵌槽403,主板401的上表面后部中间固定连接有立板404,主板401的上表面后部右侧固定连接有第三电机410,第三电机410的左端输出轴固定连接有第二机柱411,第二机柱411的左端贯穿立板404的上端且固定连接有转盘412,第二机柱411与立板404通过轴承活动连接,转盘412的下端嵌入嵌槽403中且与嵌槽403适配,转盘412的右表面外侧开设有环槽413,环槽413呈现环形且其中心处于转盘412中心的下侧(如图6所示),第二插柱409的左端对应插入环槽413中且与环槽413适配。

主板401的上表面前端中部固定连接有底板414,底板414的上表面中部固定连接有立柱415,立柱415的上端面正对且贴合最前侧托盘206的下表面中部;立柱415的上端外侧等距均匀的固定连接有第一环板416,第一环板416的数量为三个,三个第一环板416分别与三个盘槽207对应;立柱415的下端外侧活动套接有套筒417,套筒417的下端外侧固定套接有底环418,底环418的外侧中部开设有插槽419,拨夹407从后侧夹接底环418,第一插柱408接近底环418的那一端对应插入插槽419中且与插槽419适配;套筒417的上端外侧等距均匀的固定连接有第二环板420,第二环板420的数量为三个,三个第二环板420与三个第一环板416一一对应,第二环板420远离套筒417的那一端通过转轴活动连接有第一连臂421,三个第二环板420的下侧共同固定连接有接板422,接板422对应套接在套筒417的外侧,接板422的外侧固定连接有接筒423,接筒423采用弹性材料,接筒423的内侧壁贴合第一连臂421设置,接筒423的上端口内侧壁对应固定连接第一连臂421的上端外侧。

第一环板416远离立柱415的那一侧设置有夹板424,夹板424接近第一环板416的那一端两侧均固定连接有第二连臂425,第二连臂425的上端对应且通过转轴活动连接第一环板416远离立柱415的那一端,第二连臂425的下端对应且通过转轴活动连接第一连臂421的上端;夹板424的上表面中部开设有球槽426,球槽426的径向两侧内壁中上部均开设有杆槽427,上述径向指夹板424接近第二连臂425的那一端到背离第二连臂425的那一端,球槽426的内部设置有球体428,球体428呈现球状且与球槽426适配,球体428的中部贯穿且通过轴承活动插接有杆柱429,杆柱429径向设置,杆柱429的径向两端对应插入杆槽427中,杆柱429处于杆槽427内部的那一段外侧通过轴承活动套接有杆套430,杆套430的下侧固定连接有弹簧431,弹簧431的下端固定连接杆槽427,三个夹板424对应与其上侧的三个盘槽207正对。

输送机构2的前侧正对设置有下料机构5,下料机构5包括下料盘501,下料盘501的后端面对应贴合传输带203的前侧,下料盘501的下内壁中部固定连接有中柱502,中柱502的上端面右侧向下倾斜,中柱502与推槽209适配,中柱502的外侧等距均匀的设置有侧柱503,侧柱503的数量为三个,三个侧柱503均呈现扇形,三个侧柱503的下表面固定连接下料盘501的下内壁,三个侧柱503与三个盘槽207对应适配,下料盘501的左端固定连接有接板504,接板504的左表面固定连接主座1,接板504的上表面右侧开设有板槽505,板槽505与下料盘501对接,下料盘501的右侧固定连接有下轨506,下轨506的右端向下偏斜(如图14所示)。

工作原理:第一步:将托盘206对接入卡槽205中,启动第一电机201带动传输带203移动从而对托盘206进行前向输送,每次输送一个单位的托盘206后使得第一电机201停止运作,在固定机构4的上方存在螺栓后,通过启动第三电机410带动转盘412转动一百八十度,从而使得环槽413远离转盘412中心的那一侧转动至上侧,通过第二插柱409和环槽413的连接,从而带动拨夹407上移,通过第一插柱408带动套筒417上移,第一连臂421抬升使得夹板424翻转并且夹持在放仓208的外侧,通过三侧夹板424竖直夹持放仓208,从而对运输至此的螺栓进行夹持固定,便于打磨机构3对螺栓进行螺纹打磨,三个夹板424适配螺栓头部,能够使其夹持更加稳定,提高装置的连接稳定性。

第二步:通过夹板424上球体428的设计,当夹板424的夹持方位遇上螺栓头部的棱柱时,此时棱柱边缘与球体428接触则在夹持的压力下使得球体428以杆柱429为轴进行扭转,从而将螺栓头部的棱柱带动打滑,使得螺栓偏转,从而辅助螺栓进行正位,使得螺栓头部平面适配夹板424夹持,提高装置辅助正位夹持的效果。

第三步:通过夹板424上球体428的设计,从而能够使得螺栓自适应扭转适配夹板424的平面夹持,从而在工作人员将螺栓放置到放仓208中的时候可以随意的放置,提高装置的上料便利性。

第四步:通过接筒423的上端口与第一连臂421上端外侧的连接,从而在夹板424翻转夹持螺栓的时候,第二连臂425带动第一连臂421的上端向外侧偏转,撑开接筒423的上端口,当咯栓打磨的碎屑下落的时候能够正好将其进行收纳,能够有效的收集碎屑,使得装置的工作环境更加干净。

第五步:但固定机构4夹持螺栓头部之后,此时螺栓的尾部正处于两个筒柱307之间,通过调节电动伸缩柱313能够带动切削刀314接近螺栓尾部,启动第二电机304,通过横板306带动两侧的筒柱307转动,在筒柱307转动的时候,通过第二齿轮311与第一齿轮303的啮合,从而带动第二齿轮311转动,使得圆盘312沿着螺纹柱310下移,从而使得切削刀314对螺栓尾部进行螺纹打磨,通过右侧的切削刀314上刷毛的存在,从而左侧切削刀314打磨后,螺纹缝隙中的尘屑能够被刷毛及时刷走,另外在切削刀314运动到下端之后,通过第二电机304的翻转在带动切削刀314回位,可以在切削刀314下移的时候对螺纹进行粗打磨,在其上移的时候对螺纹进行细打磨,从而提高螺纹的打磨质量。

第六步:在筒柱307转动的时候,挡板309始终跟随转动,通过挡板309的存在,打磨产生的飞屑能够被挡板309所阻碍,能够避免碎屑的飞溅,另外通过挡板309的阻挡能欧将碎屑向下侧的接筒423内部引导,从而提高装置隔绝碎屑的能力。

第七步:通过托盘206搭接在卡槽205上的设计,当螺栓被打磨机构3打磨完成后,传输带203的继续移动则会使得托盘206在前侧与卡槽205脱离,此时通过下料机构5的存在,能够使得托盘206的前端搭接在侧柱503的上侧,并随着的传输带203的持续运动逐渐向侧柱503移动,这样通过托盘206的存在,使得螺栓和托盘206的下降更加的稳定,提高装置下料的安全。

第八步:当托盘206完全被输送到侧柱503上后,盘槽207和推槽209正好适配侧柱503和中柱502,从而使得托盘206自动下沉至下料盘501的下内壁上,同时中柱502的存在将螺栓向上捣出,通过中柱502上端面的倾斜设计,从而能够使得螺栓向右侧偏斜,最终通过下轨506下料出去,从而提高装置的下料分离以及自动下料的能力。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。