一种多色印刷装置及工艺

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及印刷技术领域,具体为一种多色印刷装置及工艺。

背景技术

多色印刷是一种广泛应用于印刷行业的技术,它可以在纸张或其他材料表面印刷多种不同的颜色、图像和文字,以此改善印刷品的外观、质感,以及提高印刷品图像的表现力,增强信息的传递能力。

在进行大批量的多色印刷时,通常采用胶印机对其进行大批量制造,胶印机在作业时,会通过着墨辊向印版上供给油墨及水,由于印版上存在亲水区与亲油区,使得印版上的油墨与水相互分离,而后依靠印版辊的转动,将印版上的油墨挤压到橡皮布上,在印刷品经过橡皮辊下方时,通过压力辊使印刷品挤压至橡皮布上,而后依靠橡皮辊的转动将橡皮布上的油墨挤压到印刷品上,从而实现对印刷品的印刷,而印刷品会经过多台胶印机,每台胶印机会在印刷品上印刷不同的颜色以及控制不同颜色之间的比例,使多种不同比例的颜色重叠后即刻呈现处多种颜色,实现印刷品的多色印刷,胶印机在对书籍、包装等常用的纸张进行多色印刷时,由于这些纸张需要保证印刷品的质感、厚度、韧性等特性,材质通常较为粗糙,纸张纤维容易脱落,以及上面容易粘附较多的粉尘,而橡胶布具有一定的粘度,因此这些纸张在进行印刷时,纸张纤维及粉尘受到橡皮布的粘附更容易脱落,且脱落后的纸张纤维及粉尘会粘附到橡皮布上,使得纸张纤维及粉尘在吸收油墨后开始扩散,以此导致印刷版上出现糊板的现象,而橡皮布上的纸张纤维及粉尘也会被带到印版上,从而导致印版上的亲水区处进入纸张纤维和粉尘,以此导致印版亲水区也可吸附油墨,从而导致印版与橡皮布接触后,橡皮布上的无图区域也会出现油墨,导致印刷过后的印刷品会出现花斑,以此影响产品质量,因此,在对粗糙的纸张进行印刷时,工作至一定时间后则需要对橡皮布及印版进行纸张纤维粉尘的清理,清理过程中,需要将橡皮布及印版拆卸清洗,且在安装后需要进行位置调整,从而会浪费大量的作业时间,影响装置的作业连续性,从而会严重影响多色印刷的效率。

因此,为了避免纸张纤维在橡皮布及印版上堆积,减少多色印刷装置的维护频率,保证装置作业连续性提高生产效率,为此,提出一种多色印刷装置及工艺。

发明内容

本发明的目的在于发明一种多色印刷装置及工艺,通过在多色印刷装置运行过程中,实时保证橡皮布的清洁度,从而避免纸张纤维在橡皮布及印版上堆积,进而减少对粗糙纸张进行多次印刷时对装置的维护频率,保证装置作业的连续性,从而提高多色印刷的印刷效率。

一种多色印刷装置及工艺,包括机架、着墨辊、印版辊、橡皮辊、压力辊,所述着墨辊、印版辊、橡皮辊、压力辊均转动安装在机架上,所述着墨辊、印版辊、橡皮辊、压力辊依次贴合,印版通过螺栓安装在印版辊上,橡皮布通过螺栓安装在橡皮辊上,所述机架上设置有驱动辊及多个从动辊,所述驱动辊及多个从动辊上共同套设有清洁布,所述清洁布与橡皮辊贴合,所述清洁布采用亲水纤维布,驱动辊及从动辊依靠传动带原理带动清洁布往复擦拭橡皮布,所述机架上安装有清理槽,所述清理槽内部存储有清洗液,所述清理槽位于清洁布下方,所述机架上连接有清理装置,所述清理装置使清理槽内部清洗液形成水流冲击清洁布上的杂质,所述机架上设有收集装置,所述收集装置在清理装置运动过程中使清洗液与杂质分离,并对杂质进行收集。

依靠驱动辊的动力带动清洁布循环传送,且清洁布与橡皮辊的橡皮布贴合,从而擦拭橡皮布表面的纸张纤维或纸粉或灰尘等杂质,从而实现对橡皮布的自动清洁,从而在作业过程中,橡皮布上不会产生杂质的堆积,从而避免装置在作业过程中出现印刷糊板的情况,进而可保证作业连续性,保证多色印刷的效率,而与印刷品接触后的橡皮布先与清洁布接触,再与印版接触,从而避免杂质跑得印版上,在印版上产生堆积而出现花斑现象,以此保证装置的连续性,保证作业效率,而清理装置的设置,可清理清洁布上清理下的杂质以及清洁布从橡皮布上粘附的油墨,为了保证油墨的清洁效率,清洁布需要采用疏油性较高的清洁布,以此避免清洁布吸附油墨而影响油墨的清理,导致清洁布在使用时间长后被污染,再次与橡皮布接触时而污染橡皮布,而收集装置可分别对油墨及清洁剂进行清理,使得清理槽内部的清洗液可反复利用,减低污水的排放。

优选的,所述清理装置包括抽水壳、叶轮、动力轴、清洗辊,所述动力轴设置在机架上,且且机架上设有与动力轴连接的电机,所述清洗辊通过轴承转动安装在机架上,所述抽水壳设置在机架上,所述抽水壳内部设有与动力轴连接的叶轮,所述叶轮倾斜角度设为45°,所述动力轴贯穿抽水壳,所述抽水壳上分别开设有进水管、出水管与进气管,所述进水管与清洗辊中心连通,所述清洗辊上设有多个排水孔,多个所述排水孔均与清洗辊中心连通,所述进气管与出水管连接,所述出水管位于液面下方,所述进气管位于液面上方,所述出水管水平高度大于清洗辊水平高度4-8cm。

通过设置清理装置,依靠动力轴的转动带动叶轮转动,而叶轮转动时进水管与出水管两侧产生压力,从而为排水孔处供水,进而冲击清洁布,对清洁布进行清理,而抽水壳内部液面设置,在为排水孔供水的同时,使抽水壳内部的气体从进气管进,沿排气孔排出,使气体穿过清洁布而在清洁布表面生成气泡,而气泡的表面张力更大,从而容易吸附清洁布上的固体颗粒及油墨,使清洁布上的杂质更容易脱落,以此提高清洁布的清洁效果,而出水管水平高度设计在清洗辊上方4-8cm位置处,可使水流在重力作用下进入清洗辊内部,再通过气体将水压出排水孔,从而实现气体与水的同时排出,而高度小于4cm时,由于高度差较小,会导致进水速度小,从而导致清洗辊的出水量小,影响清洗效果,而当高度大于8cm时,需要增加清理槽的深度,从而会导致清理装置额占用空间增加,进而导致装置的整体体积增加以及制作成本的增加,而叶轮的倾斜角度设为45°,可使抽水壳内部产生最大的负压,提高水流流速,以此提高对清洁布的清洁效果。

优选的,所述清洁布靠近驱动辊一侧设有与清洁布贴合的橡胶垫,所述橡胶垫采用硅橡胶,且硅橡胶经添加发泡剂,并经过加热及固化工艺制作。

通过设置橡胶垫,可使清洁布与橡胶布接触时为弹性接触,从而避免清洁布对橡皮布造成损伤,而橡胶垫采用发泡后的硅橡胶,可生成多孔结构,可增加橡胶垫的弹性,进一步提高对橡胶布的保护,也可使水沿橡胶垫流进清洁布表面,进而可增加水流对清洁布表面清洁的均匀性,进而可提高对清洁布的清理效果,而气体在经过橡胶垫后,可产生更小的气泡,而气泡越小则越不容易破裂,从而存在时间更长,且泡沫还可吸附在固体杂质上,以此带动清洗液内部杂质上浮,避免杂质悬浮再次落到清洁布上,影响清洁布的清理效果,而多孔橡胶垫内部可储存空气,在受驱动辊的挤压时,空气会从橡胶垫排出,从而增加气泡量,以此增加对清洁布的清理效果。

优选的,所述排水孔内部弹性连接有推杆,所述排水孔内部设有台阶,所述推杆上设有与台阶配合的球体,所述推杆上转动安装有旋转套,所述旋转套上设有引流槽,所述引流槽为螺旋状,所述排水孔内部设有限位块,所述限位块限制推杆受橡胶垫挤压后凸出至清洗辊表面2-4mm。

通过弹性连接推杆,在供水过程中,推杆依靠台阶与球体的配合,堵塞排气孔,而推杆转动至橡胶垫下方时,可挤压推杆打开排气孔,进而使水流只能从该处的排气孔排出,进而能有效提高水流压力,从而提高对清洁布的冲洗效果,而推杆上转动安装旋转套,而旋转套上设置螺旋槽,依靠水流的流动带动旋转套转动,从而使水流可更均匀的排出至橡胶垫内部,使得水流对清洁布的冲刷更加均匀,而推杆凸出至驱动辊表面,可推动橡胶垫产生凹凸的变形,以此往复拉伸清洁布,使清洁布之间的纤维间隙放大,进而可使杂质更容易从清洁布纤维间隙脱落,提高对清洁布的清理效率,而推杆凸出长度小于2mm,会导致清洁布的变形量较小,纤维间隙变化量较小,从而会影响清洁布的清洁效率,而推杆凸出长度大于4mm,会导致清洁布变形量过大而损坏清洁布。

优选的,所述机架上至少转动安装有两个辅助辊,所述机架上连接有挤压辊,所述橡胶垫、清洁布均穿过挤压辊与辅助辊,使挤压辊与辅助辊挤压橡胶垫、清洁布,所述辅助辊与驱动辊上共同套设有贴合片,且贴合片与橡胶垫与位于驱动辊一侧的侧面贴合,所述橡胶垫未受挤压时的厚度与挤压辊、辅助辊之间距离的比值为3-5。

通过挤压辊的设置,可将橡胶垫内部吸附的清洗液排出,从而避免橡胶垫内部吸附油墨,在受挤压后再次排到橡皮布上而污染橡皮布,而贴合片的设置,可使橡胶垫与贴合片贴合,贴片片采用较为光滑的柔性材质,以免无法与橡胶垫贴合,使得橡胶垫受挤压变形后,该面的气孔无法吸气复位,而与橡皮布接触侧面会吸气复原,从而吸附橡皮布上的杂质,从而能有效提高对橡皮布杂质的清洗效果,而当橡胶垫的厚度小于挤压辊、辅助辊之间距离的3倍时,会导致橡胶垫挤压力度不足而影响橡胶垫的干燥,导致橡胶垫内部油墨流出而污染橡皮布,而当橡胶垫的厚度大于挤压辊、辅助辊之间距离的5倍时,会导致橡胶垫受挤压的力度过大而损坏。

优选的,所述收集装置包括收集筒、隔离筒,所述隔离筒转动安装在动力轴上,所述收集筒固定安装在动力轴上,所述隔离筒位于收集筒内部,且隔离筒将收集筒分隔成收集腔及隔离腔,所述隔离腔内部内置有滤网,所述隔离腔通过通道与收集腔连通,所述隔离腔上开设有排水口,所述滤网设置在排水口与通道之间,所述收集筒上开设有多个连通口,所述连通口与收集筒内部连通,且隔离筒位于收集腔上方开设有缺口。

为保证清洗液的循环使用,需要将清洗液内部的固体颗粒及油墨进行分离,而依靠驱动辊的转动,可将水面上的浮沫依靠收集筒的转动进入到收集筒内部,而此时收集筒内部有隔离筒,隔离筒将收集筒分隔成收集腔与隔离腔,浮沫及油墨进入后则被隔离在收集腔一侧,而进入收集腔的油墨则漂浮在收集腔下方,无法沿通道流到隔离腔内部,而杂质在重力作用下则会沉淀,不会堵塞滤网,从而保证经过收集筒及隔离筒的清洗液为不含杂质的清洗液,以此实现清洗液的循环利用,而收集筒通过卡接与动力轴连接,通过解除收集盒与驱动辊的连接,即可对杂质进行处理,操作简单,而连通口需要转动至收集筒上方才可油墨及浮沫才可进入到收集腔,水在滴落过程中会冲击浮沫,使浮沫破损,从而避免收集腔内部浮沫满出而导致后续浮沫无法进入,影响浮沫的后续处理。

优选的,位于所述清洗辊之间的从动辊,所述凹陷深度为2-4mm,且清洁布宽度大于从动辊凹陷处长度1-2cm。

从动辊设为两侧凸出但中部凹陷的弧形状,因此可通过从动辊使清洁布产生更大的拉伸量,致使清洁布之间限位间隙放大,使杂质更容易排出,进而有效提高清洁效果,而该弧形状,可使清洁布形成中间凸起的弧形状,可使沉淀的固定杂质沿清洁布表面滑落到清理槽下方,避免固体杂质始终保持在清洁布受驱动辊的反复挤压而导致杂质始终粘附在清洁布上,影响清洁布的清洁度,而凹陷深度设置在2-4mm,可既能避免清洁布拥有足够的变形量,保证清洁布的清理效果,且保证清洁布有足够的曲度,使固体杂质更容易脱落,而清洁布宽度大于从动辊凹陷处长度1-2cm,可使清洁布边缘始终位于从动辊上,以此实现对清洁布的拉伸效果,而当洁布宽度与从动辊凹陷处长度差小于1cm,清洁布边缘容易脱离从动辊,而导致清洁布收缩无法实现拉伸,而当洁布宽度与从动辊凹陷处长度差大于2cm,清洁布边缘位置过多,杂质会停留在清洁布边缘不易掉落,则无法达到清理效果。

优选的,所述收集筒上开设有螺旋状导向槽,所述导向槽依靠动力轴转动将杂质推向远离抽水壳一侧,且连通口位于导向槽背对抽水壳一侧,且导向槽背对抽水壳一侧表面与收集筒表面夹角为锐角,所述夹角角度为45°-60°,位于所述收集筒两侧的清洁布均倾斜设置,且法相方向朝向收集筒。

驱动辊上设置螺旋状的导向槽,可引导油墨浮沫朝收集槽流去,从而避免清理下来的油墨及固体颗粒飘散,再次粘附在清洁布上,导致清洁后的清洁布再次被污染,导向槽设为弧形凹槽,使导向槽内侧与收集筒表面形成锐角,可使浮沫及油墨存储在导向槽内部,从而不会从导向槽中飘出污染清洁布,而连通口位于该侧面上,进而使浮沫与油墨更容易进入到连通口中,进而提高对清洁布的清理效果,而收集筒两侧的清洁布均倾斜设置,且法相方向朝向收集筒,可使水流流向收集筒,使收集筒更容易对杂质进行收集,而当夹角角度大于60°时,会导致导向槽储存的油墨或浮沫减少,而容易飘散污染清洁布,而夹角角度小于45°时,导致导向槽处的深度增加,而不易加工,从而导致导向槽的加工成本增加。

一种采用该多色印刷装置的印刷工艺,包括以下步骤:

1、首先需要对纸张的大小进行设计排版,通过数字印刷技术能够将图像直接打印到印版上,完成印版制作;

S2、在完成印版制作后,进行印版、橡皮布的安装及位置调整,需要根据设计的要求,通过混合红、黄、蓝、黑等基本颜色,制作出所有需印刷颜色的油墨;

S3、在印版、橡皮布安装与位置调整完成以及油墨调配完成后,放入纸张,开启多色印刷装置,进行首次印刷,并检查纸张的印刷质量是否合格,如若不合格,进行印版调整或油墨颜色调整;

S4、首检合格后启动多色印刷装置对纸张进行批量印刷,驱动辊启动带动清洁布对橡皮布表面杂质进行擦拭,并依靠橡胶垫的复原吸附橡皮布表面杂质;

S5、待附带杂质的清洁布转动至清洗槽内部时,控制电机启动,驱动动力轴转动,以此驱动叶轮转动,使清洁辊上产生水流对清洁布冲洗,并使气体从橡胶带排出产生微小气泡使清洗液中悬浮杂质吸附气泡飘起,并在液面上形成浮沫;

S6、液面上漂浮油墨及浮沫后,驱动收集筒转动,使油墨及浮沫收集到隔离腔,并对清洗液经过隔离腔过滤后排出。

工艺中增加对橡皮布的自清理,有效减少了多色印刷工艺中橡皮布及印版的维护频率,从而提高多色印刷的效率,同时保证了橡皮布与印版的清洁度,以此降低印刷的次品率的产生。

与现有技术相比,本发明的有益效果为:

1、通过在多色印刷装置运行过程中,可对印刷过后的橡皮布进行实时擦拭,实时保证橡皮布的清洁度,以此避免纸张纤维等杂质在橡皮布及印版上堆积,实时保证印刷品的印刷质量,减少多色印刷装置在运行过程中橡皮布及印版清理频率,保证装置作业的连续性,以此提高多色印刷装置的工作效率。

2、通过清理装置的设置,可在擦拭橡皮布的过程中,产生高速水流以及气体对擦拭橡皮布的清洁布进行清理,以此避免擦拭过程中擦拭用的清洁布被污染,而导致污染物沾染到橡皮布上,造成橡皮布污染而影响多色印刷的效果,从而实现清洁布的循环使用,进而可提高对清洁布利用率,降低装置的使用成本。

3、通过设置多孔橡胶垫,使清理装置产生的水流及气体经过多孔橡胶垫再作用至清洁布上,可使水流因多孔橡胶垫的气孔中排出,更均匀的作用至清洁布上,保证擦拭橡皮布的清洁布的清洁度,因此能保证清洁布的清洁度,保证橡皮布不会被污染从而保证印刷品的品质,而气体经过多孔橡胶垫的气孔中排出,可产生较多的小气泡,悬浮的固体杂质会吸附小气泡而浮起,而重力较大的固体则沉淀到清理槽槽底,从而避免悬浮的固体杂质再次粘附到清洁布上而影响清洁布的清洁度,从而避免清洁布受污染,而污染橡皮布影响装置的印刷效果。

4、在清洁布对橡皮布擦拭的过程中,对清理槽中的油墨、浮沫进行分离,从而使用于清理清洁布的清洗液为干净的清洗液,不会对清洁布造成污染,从而减少清洗液的使用,降低了在对橡皮布杂质处理时产生的污水量,以此提高装置的环保性。

附图说明

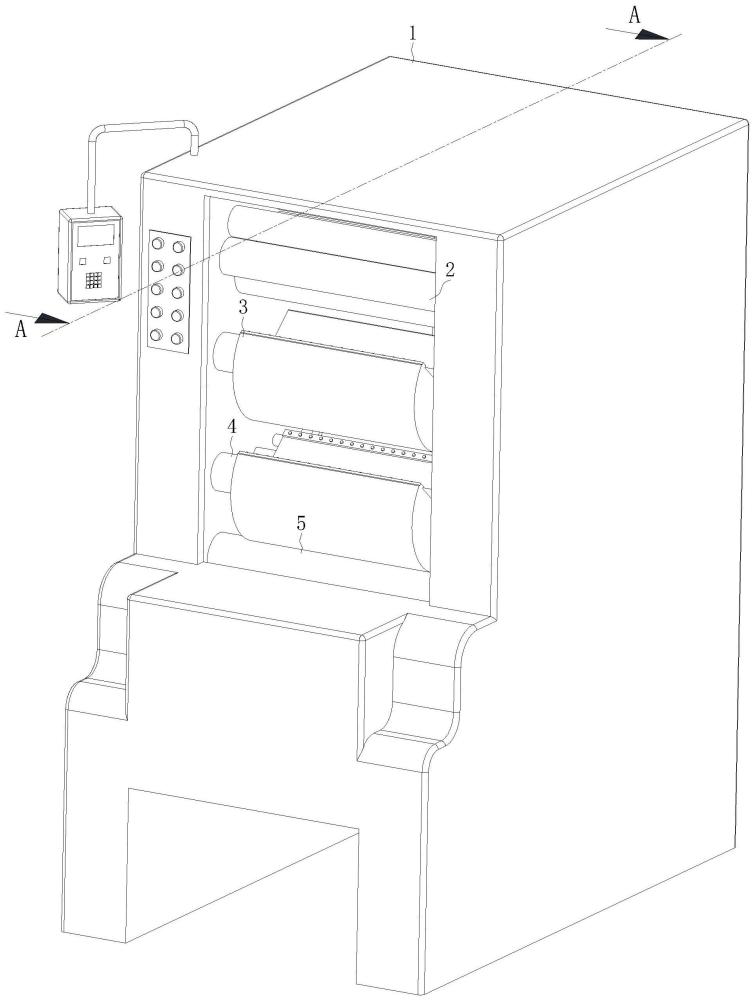

图1为本发明的整体结构示意图;

图2为图1中A-A处结构剖视图;

图3为图2中B处局部放大图;

图4为图3中C处局部放大图;

图5为本发明的收集装置的部分结构剖视图;

图6为图5中D-D处结构剖视图;

图7为本发明位于清洗辊之间的从动辊的结构示意图;

图8为本发明的工艺流程图。

图中:1、机架;2、着墨辊;3、印版辊;4、橡皮辊;5、压力辊;6、驱动辊;7、从动辊;8、清理装置;81、抽水壳;811、进水管;812、出水管;813、进气管;82、叶轮;83、动力轴;84、清洗辊;841、排水孔;9、收集装置;91、收集筒;92、隔离筒;93、收集腔;94、隔离腔;95、滤网;96、通道;97、排水口;98、连通口;10、清洁布;11、清理槽;12、清洗液;13、推杆;14、台阶;15、球体;16、旋转套;17、限位块;18、辅助辊;19、贴合片;20、挤压辊;21、导向槽;22、橡胶垫。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,下文所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种多色印刷装置,结合图1至图7对其进行说明,包括用于安装用的机架1,以及分别通过轴承转动安装在机架1上的着墨辊2、印版辊3,橡皮辊4、压力辊5,印版通过螺栓安装在印版辊3上,橡皮布通过螺栓安装在橡皮辊4上,着墨辊2、印版辊3、橡皮辊4、压力辊5依次贴合,即着墨辊2与印版贴合,印版与橡皮布贴合、橡皮布与压力辊5贴合,通过着墨辊2向印版上供给油墨及水,而后依靠印版辊3的转动,将印版上的油墨挤压到橡皮布上,在印刷品经过橡皮辊4下方时,通过压力辊5使印刷品挤压至橡皮布上,而后依靠橡皮辊4的转动将橡皮布上的油墨挤压到印刷品上,完成印刷品的单次印刷,而后经过多台装置印刷不同的颜色以及控制印刷颜色的比例,从而实现多色印刷,机架1上转动安装有驱动辊6与从动辊7,而驱动辊6与从动辊7共同套设有清洁布10,清洁布10与驱动辊6贴合,而驱动辊6依靠齿轮与橡皮辊4进行转速的同步,以此使清洁布10与橡皮布始终保持贴合吸附橡皮布上的杂质,且不会与橡皮布产生相互摩擦,从而避免损伤橡皮布,清洁布10采用微纤维布,该清洁布10将特殊的聚酯和尼龙纤维高密度梳理、纺织而成,具有出色的吸附性和疏油性能,能够对杂质有较高的吸附效果,且不易吸附油墨而污染清理槽11,诚然,其他吸附性较高且疏油性较高的清洁布10也可使用,清洁布10有部分浸泡在清理槽11内,清理槽11内部有清洗液12,清洗液12采用清水,既不会污染橡皮布影响印刷,且价格便宜,清洁布10的浸泡可去除部分从橡皮布上带下的杂质,从而使清洁布10能反复使用,而机架1上设置有清理装置8,清理装置8包括设置在机架1上的动力轴83,动力轴83上连接电机作驱动力,而动力轴83在位于抽水壳81内设有叶轮82,依靠叶轮82的转动,可使进气管813处产生负压,而挤压水流沿清洗辊84从排水孔841排出,进而使水与气体同时穿过清洁布10,水流可冲击清洁布10表面清理杂质,而气体形成气泡可吸附杂质,进而实现对清洁布10的自动清理,实现清洁布10的循环使用,减低清理装置8的使用成本,叶轮82的螺旋角度为45°,可提高抽水壳81处的负压,进而提高水流流速,提高清洁布10的清理效果,而清洁布10与驱动辊6之间还设置有橡胶垫22,橡胶垫22采用硅橡胶,经过加热及固化工艺制作而成,该制作工艺可使橡胶垫22产生多气孔结构,气孔结构的产生,可增加橡胶垫22的弹性,进一步提高对橡胶布的保护,也可使水沿橡胶垫22流进清洁布10表面,进而可增加水流对清洁布10表面清洁的均匀性,进而可提高对清洁布10的清理效果,而气体在经过橡胶垫22后,可产生更小的气泡,而气泡越小则越不容易破裂,从而存在时间更长,且泡沫还可吸附在固体杂质上,以此带动清洗液12内部杂质上浮,避免杂质悬浮再次落到清洁布10上,影响清洁布10的清理效果,而多孔橡胶垫22内部可储存空气,在受驱动辊6的挤压时,空气会从橡胶垫22排出,从而增加气泡量,以此增加对清洁布10的清理效果,而该工艺具体为选用硅橡胶100份,氨基2-5份,甲醇50-100份,氢氧化钠2-5份,制作时将一定比例的溶剂和硅橡胶放入混合桶中混合搅拌,直到硅橡胶完全分散,而后将发泡剂、发泡剂助剂加入混合桶中,继续搅拌约20分钟,将混合物倒入模具中,并将模具置于加热设备中进行加热,加热温度约为110℃-180℃,加热过程中,需要控制加压时间和压力,以防止气孔过小或过大,在加热过程中(通常约10-20分钟),气泡逐渐生成并扩散形成气孔,混合物由黏稠转为泡沫状态,控制加热时间和温度,以使气孔大小分布均匀,通常可采用不同的温度段控制气孔大小,开始阶段为110℃先使硅橡胶颠簸或振动,以使硅橡皮转变为泡沫状,作为泡沫的种子,温度在120℃至150℃之间时,继续控制泡沫状态的存在,尽量大孔隙充分派布,然后在150℃左右的温度段中进行保持,结束加热过程后,待硅橡胶冷却固化,取出固化了的硅橡胶,即可完成橡胶垫22的制作,采用该制作工艺可使橡胶垫22产生0.1-1mm大小的气孔,气孔小于0.1,mm时,会导致吸附在固体杂质上气泡过小而导致浮力较小,从而无法带动悬浮杂质浮起,而气孔大于1mm时,产生的气泡过大,导致与杂质的吸附面积减小而不易吸附在杂质上,进而会有较多的悬浮杂质无法飘起,从而影响杂质的清理效果,因此橡胶垫22采用该工艺制作,能有效提高对杂质的清理效果,而硅橡胶不会吸附油墨,因此水流的冲击可使油墨轻松脱离先橡胶垫22,而不易污染橡皮布。

而排水孔841内部内置有推杆13,依靠橡胶垫22的挤压,可使球体15脱离台阶14使排水孔841排水,此时未受挤压的排水孔841无法排水,进而减少了排水面积,能有效提高水流的流水,以此提高对清洁布10冲击效果,提高清洁布10清理效果,而推杆13在受挤压后,由于限位块17的限制,会使推杆13凸出清洗辊84表面,从而推动清洁布10进行往复的拉伸变形,使清洁布10之间的纤维间隙放大,进而可使杂质更容易从清洁布10纤维间隙脱落,提高对清洁布10的清理效率,而设置推杆13凸出至清洗辊84表面3mm,保证清洁布10有足够变形量,且变形量不会过大而损坏,旋转套16的设置,并在旋转套16上设置螺旋状的引流槽,依靠水流的流动带动旋转套16转动,从而使水流可更均匀的排出至橡胶垫22内部,使得水流对清洁布10的冲刷更加均匀,提高对清洁布10的清洁效果,机架1上还设置辅助辊18,辅助辊18与驱动辊6共同套设贴合片19,贴合片19采用丁晴橡胶,使得橡胶垫22与贴合片19接触后,贴合的一侧面的气孔无法吸气,从而使橡胶垫22挤压后,在复原过程中吸气时,由于只有与橡皮布接触一侧吸气,进而可吸附橡皮布上的杂质,从而提高对橡皮布的清理效果,而挤压辊20的设置,可将橡胶垫22内部吸附的清洗液12排出,从而避免橡胶垫22内部吸附油墨,在受挤压后再次排到橡皮布上而污染橡皮布,橡胶垫22的厚度为挤压辊20、辅助辊18之间距离的4倍,可对橡胶垫22干燥的同时,能不免橡胶垫22被挤坏。

在对杂质清理过程中,悬浮的固体杂质及油墨会漂浮至液面上方,而质量大的固体杂质会沉入清理槽11底部,而时间长后,泡沫会损坏杂质会再次掉落污染清洁布10,因此设置收集装置9,收集装置9包括转动安装在动力轴83上的隔离筒92及固定安装在动力轴83上的收集筒91,隔离筒92将收集筒91内部分成收集腔93与隔离腔94,此时动力轴83只能带动收集筒91转动而无法带动隔离筒92转动,而收集筒91上设置有螺旋状的导向槽21,导向槽21可推动浮沫向清理槽11边缘移动,以此避免清理下来的油墨及固体颗粒飘散,再次粘附在清洁布10上,导致清洁后的清洁布10再次被污染,导向槽21设为弧形凹槽,使导向槽21内侧与收集筒91表面形成锐角,可使浮沫及油墨存储在导向槽21内部,从而不会从导向槽21中飘出污染清洁布10,收集筒91上的连通口98位于该侧面上,进而使浮沫与油墨更容易进入到连通口98中,进而提高对清洁布10的清理效果,而由于隔离筒92的遮挡,连通口98内部的水、油墨、浮沫,在转动至收集腔93上方才可进入收集腔93,以此通过水滴将浮沫击破,从而避免浮沫满出而影响后续浮沫的清理,而通道96设置在下方,油墨由于始终漂浮则无法进入到隔离腔94当中,而悬浮的固体会在滤网95处被过滤待杂质凝结到一定程度后与在重力的作用下掉落,以此实现对杂质的清理及收集,保证水的循环使用,减少污水的排放,提高装置的环保性,从动辊7为中部凹陷的弧形状,通过从动辊7使清洁布10产生更大的拉伸量,致使清洁布10之间限位间隙放大,使杂质更容易排出,进而有效提高清洁效果,而该弧形状,可使清洁布10形成中间凸起的弧形状,可使沉淀的固定杂质沿清洁布10表面滑落到清理槽11下方,避免固体杂质始终保持在清洁布10受驱动辊6的反复挤压而导致杂质始终粘附在清洁布10上,影响清洁布10的清洁度,凹陷深度设置为3mm,可既能避免清洁布10拥有足够的变形量,保证清洁布10的清理效果,且保证清洁布10有足够的曲度,使固体杂质更容易脱落。

在停止多色印刷后,将清理槽11的水排出,而收集筒91与隔离筒92均卡接在动力轴83上,此时即可解除卡接,将收集筒91与隔离筒92拆除对杂质进行清理。

在使用该装置进行多色印刷工艺时,如图8所示,需要相对纸张的页面进行排版,而后根据排版通过数字印刷技术制作印版,然后进行印版的安装及位置调整,然后调出印刷所需要的颜色,在进行首次印刷,首次印刷合格后进行批量印刷,且在印刷过程中增加了对橡皮布时时清理的工序,该工艺增加了对橡皮布的自清理,可减少多色印刷工艺中橡皮布及印版的维护频率,从而有效提高多色印刷的效率,同时保证了橡皮布与印版的清洁度,以此降低印刷的次品率的产生,而高工艺还对清洁布10进行实时清理,以及对清洗液12杂质进行分离,从而时刻保证清洁布10清洁度的同时,还可减少清洗液12及清洁布10的用量,减少生产成本以及减少污水的排放。

在具体实施方式中所描述的各个具体技术特征和各实施例,在不矛盾的情况下可以通过任何合适的方式进行组合,例如通过不同的具体技术特征/实施例/实施方式的组合可以形成不同的实施方式,为了避免不必要的重复,本发明中各个具体技术特征/实施例/实施方式的各种可能的组合方式不再另行说明。