一种硝基胍生产工艺

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及有机合成技术领域,尤其涉及一种硝基胍生产工艺。

背景技术

硝基胍为一种有机合成原料,在农药上作为吡虫啉、啶虫脒的中间体,用于合成下一步中间体N-硝基亚氨基咪唑烷,此外,它经还原可以制氨基胍,用于合成心绞痛药物乐可安等,也可用于炸药和无烟火药的配制,是硝化纤维火药、硝化甘油火药以及二甘醇二硝酸酯的掺和剂、固体火箭推进剂的重要组分。

但是现有技术中进行硝基胍的制备时采用浓硫酸作为溶剂,硫酸胍作为原料进行反应,或者采用了硝酸胍作为原料,浓硫酸作为脱水剂进行反应;上述两种合成方法得到的硝基胍均为针型,在结晶过程中倾向于向长针方向生长,最后得到的针型硝基胍应用在炸药或火药上,会出现流散性差,力学性能差等缺陷。

现有的硝基胍制备工艺存在以下缺点:生产过程中会排放大量的废液、废气或者其他固体废弃物,污染环境,且在生产硝基胍过程中产生的副产物不能进行再次利用,导致资源浪费严重,因此,需要对其进行改进。

发明内容

本发明的目的在于克服现有技术中的缺陷,提供一种硝基胍生产工艺。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种硝基胍生产工艺,包括如下步骤:

S1、硝基胍合成:将硝酸胍加入硝酸中并搅拌均匀,待混合液降温至3~7℃后,将混合液通入置于一定温度液体浴中的微细管撞击流反应器,一定温度反应后通过微细管降温至3~7℃;

S2、稀释结晶及离心处理:将S1中降温后的反应液加入稀硝酸中,并加入蒸馏水,加料完毕后搅拌5~15min进行结晶;结晶完成后进行离心分离,得到滤饼和离心滤液;

S3、水洗处理及离心处理:反复水洗滤饼,离心处理得到水洗后的滤饼和洗滤液;水洗后的滤饼即为产物硝基胍;

S4、副产物的回收:对S2中的废酸进行真空蒸馏;对S3中的洗涤液回收用于反应液的稀释结晶。

作为优选,所述S1中硝酸的质量分数为≥65%,所述硝酸胍和硝酸的质量比为1:2.9~3.6。

作为优选,所述S1中微细管撞击流反应器由微细管通过“8”字环形状连接,所述“8”字环之间采用四通连接。

作为优选,所述S1中微细管的管线可一分为二、二分为四、四分为八,所述微细管管线的接口采用三通连接。

作为优选,所述S1中微细管撞击流反应器的内部由心形、圆形、三角形或其余不规则图形隧道构成,所述各图形之间采用不同形状雕刻通道接通。

作为优选,所述S1中微细管撞击流反应器的温度为55~65℃,所述反应的反应时间为5~40min。

作为优选,所述S2中稀硝酸的质量分数为45~55%,所述结晶的温度为≤8℃,所述搅拌的搅拌速度为150~300rpm,所述结晶的时间为5~15min。

作为优选,所述S2中降温后的反应液和稀硝酸的质量比为1:1.20~1.25。

作为优选,所述S4中真空蒸馏回收得到硝基胍、稀硝酸和残液,所述稀硝酸的质量分数为45~50%,所述蒸馏得到的稀硝酸作为S2中的原料使用,所述蒸馏得到的稀硝酸进行浓缩后作为S1中的原料使用;所述残液经水洗回收得到粗硝基胍,所述粗硝基胍进行后处理达到硝基胍质量标准。

本发明提供了一种硝基胍生产工艺。本发明以硝酸胍为原料,和酸进行硝化反应,脱去水分子得到了含有硝基胍的酸液;将含有硝基的酸液进行重结晶,即可得到高纯度产品硝基胍、副产品稀硝酸。副产品稀硝酸提浓后重复作为原料再次使用,该工艺达到无废液、无废气、无固废。本申请提供的制备方法工艺条件要求较低,工序简单,可应用大规模的工业生产。

附图说明

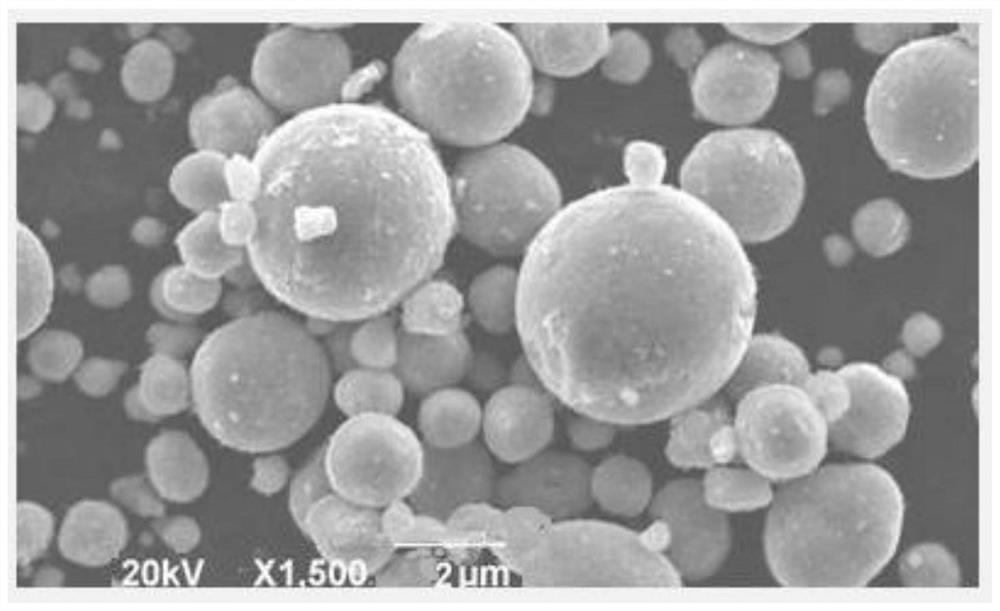

图1为实施例1制备的硝基胍的TEM图;

图2为实施例1制备的硝基胍的粒径图;

图3为实施例2制备的硝基胍的TEM图;

图4为实施例2制备的硝基胍的粒径图;

图5为实施例3制备的硝基胍的TEM图;

图6为实施例3制备的硝基胍的粒径图。

具体实施方式

本发明提供了一种硝基胍生产工艺,包括如下步骤:

S1、硝基胍合成:将硝酸胍加入硝酸中并搅拌均匀,待混合液降温至3~7℃后,将混合液通入置于一定温度液体浴中的微细管撞击流反应器,一定温度反应后通过微细管降温至3~7℃;

S2、稀释结晶及离心处理:将S1中降温后的反应液加入稀硝酸中,并加入蒸馏水,加料完毕后搅拌5~15min进行结晶;结晶完成后进行离心分离,得到滤饼和离心滤液;

S3、水洗处理及离心处理:反复水洗滤饼,离心处理得到水洗后的滤饼和洗滤液;水洗后的滤饼即为产物硝基胍;

S4、副产物的回收:对S2中的废酸进行真空蒸馏;对S3中的洗涤液回收用于反应液的稀释结晶。

在本发明中,所述S1中硝酸的质量分数优选为≥65%,进一步优选为≥70%,更优选为≥75%;所述硝酸胍和硝酸的质量比优选为1:2.9~3.6,进一步优选为1:3.0~3.5,更优选为1:3.1~3.4。

在本发明中,所述硝化反应进行前优选将硝酸进行降温,所述降温的目标温度优选为≤3℃,进一步优选为≤1℃,更优选为≤﹣1℃;降至目标温度后优选添加硝酸胍进行混合,将混合物通入撞击流反应器中进行硝化反应。

在本发明中,所述S1中微细管撞击流反应器优选由微细管通过“8”字环形状连接,所述“8”字环之间优选采用四通连接。

在本发明中,所述S1中微细管的管线优选为一分为二、二分为四、四分为八,所述微细管管线的接口优选采用三通连接。

在本发明中,所述S1中微细管撞击流反应器的内部优选为心形、圆形、三角形或其余不规则图形隧道构成,所述各图形之间优选采用不同形状雕刻通道接通。

在本发明中,所述S1中微细管撞击流反应器的温度优选为55~65℃,进一步优选为56~64℃,更优选为58~62℃;所述反应的反应时间优选为5~40min,进一步优选为15~30min,更优选为20~25min。

在本发明中,所述S2中稀硝酸的质量分数优选为45~55%,进一步优选为46~54%,更优选为48~52%;所述结晶的温度优选为≤8℃,进一步优选为≤6℃,更优选为≤4℃;所述搅拌的搅拌速度优选为150~300rpm,进一步优选为200~250rpm,更优选为220~230rpm;所述结晶的时间优选为5~15min,进一步优选为6~14min,更优选为8~12min。

在本发明中,所述S2中降温后的反应液和稀硝酸的质量比优选为1:1.20~1.25,进一步优选为1:1.21~1.24,更优选为1:1.22~1.23。

在本发明中,所述S4中真空蒸馏回收优选得到硝基胍、稀硝酸和残液,所述稀硝酸的质量分数优选为45~50%,进一步优选为46~49%,更优选为47~48%;所述蒸馏得到的稀硝酸优选作为S2中的原料使用,所述蒸馏得到的稀硝酸进行浓缩后优选作为S1中的原料使用;所述残液经水洗回收优选得到粗硝基胍,所述粗硝基胍优选进行后处理达到硝基胍质量标准。

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

(1)硝基胍合成

通过计量泵从硝酸贮罐向混合釜内泵入浓硝酸,启动搅拌,同时开启混合釜夹套的冷冻液进出口阀门;待釜内浓硝酸降温至2℃,启动固体加料机通过电子秤计量,将料斗中的硝酸胍缓慢加入混合釜内,控制好混合釜内物料的温度为5℃;用计量泵将混合液通入微细管撞击流反应器,45℃反应10min,并通过微细管降温至5℃待结晶用;

(2)稀释结晶及离心处理

结晶釜提前准备计量45%的稀硝酸,依次将反应液及一定体积洗涤液缓慢加入结晶釜,保证温度不高于8℃,加料完毕后搅拌结晶10min;通过计量泵将结晶混合液注入离心机,开启离心机,待离心机出液口无液体流出时,继续离心5min,关闭离心机,将滤饼(1#中间产物)放置加料漏斗备用,滤液为废酸(第一副产物)回收待用;

(3)一次水洗及离心处理

洗涤釜中提前注入定量二次洗液,开启搅拌,将1#中间产物逐步加入洗涤釜,保证温度处于5℃,加料完毕后,搅拌洗涤15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心处理5min,将滤饼(2#中间产物)放置加料漏斗备用,滤液为(第二副产物)回收待用;

(4)二次水洗及离心处理

洗涤釜中提前注入定量三次洗液,开启搅拌,将2#中间产物逐步加入洗涤釜,保证温度处于5℃,加料溶解完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心5min,将滤饼(3#中间产物)放置加料漏斗备用,滤液为(第三副产物)回收待用;

(5)三次水洗及离心处理

洗涤釜中提前注入定量的蒸馏水,开启搅拌,将3#中间产物逐步加入洗涤釜,保证温度处于5℃,加料溶解完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心处理5min,将滤饼(含水25%的硝基胍)进行分析检测,滤液为(第四副产物)回收待用;

(6)副产物的回收

上述工艺流程产生的1#副产物为废酸,部分可用于后续稀释结晶过程稀硝酸;积累到一定量,采用真空蒸馏回收废酸中的硝基胍和稀硝酸,蒸馏所得硝酸浓度约为55%,进行提浓后可作为原料(浓硝酸)使用,蒸馏残液通过离心分离得到滤饼,滤饼经水洗离心处理回收硝基胍产品,待蒸馏残液中回收硝基胍不符合标准时,对残液进行焚烧处理;第二副产物、第三副产物、第四副产物分别作为稀释结晶的洗涤液、一次水洗的二次洗液、二次水洗的三次洗液(蒸馏水)使用。

对本实施例制备得到的硝基胍经乙腈溶解后在透射电镜下进行观察,结果如图1所示,得到的硝基胍为球形;粒径如图2所示,为5.6μm;收率达96%。

实施例2

(1)硝基胍合成

通过计量泵从硝酸贮罐向混合釜内泵入浓硝酸,启动搅拌,同时开启混合釜夹套的冷冻液进出口阀门;待釜内浓硝酸降温至1℃,启动固体加料机通过电子秤计量,将料斗中的硝酸胍缓慢加入混合釜内,控制好混合釜内物料的温度7℃;用计量泵将混合液通入微细管撞击流反应器,47℃反应15min,并通过微细管降温至7℃待结晶用;

(2)稀释结晶及离心处理

结晶釜提前准备计量50%的稀硝酸,依次将反应液及一定体积洗涤液缓慢加入结晶釜,保证温度不高于8℃,加料完毕后搅拌15min;通过计量泵将结晶混合液注入离心机,开启离心机,待离心机出液口无液体流出时,继续离心5min,关闭离心机,将滤饼(1#中间产物)放置加料漏斗备用,滤液为废酸(第一副产物)进行回收待用;

(3)一次水洗及离心处理

洗涤釜中提前注入定量的二次洗液,开启搅拌,将1#中间产物逐步加入洗涤釜,保证温度处于7℃,加料完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心处理5min,将滤饼(2#中间产物)放置加料漏斗备用,滤液为(第二副产物)回收待用;

(4)二次水洗及离心处理

洗涤釜中提前注入定量三次洗液,开启搅拌,将2#中间产物逐步加入洗涤釜,保证温度处于7℃,加料完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心处理5min,将滤饼(3#中间产物)放置加料漏斗备用,滤液为(第三副产物)回收待用;

(5)三次水洗及离心处理

洗涤釜中提前注入定量的蒸馏水,开启搅拌,将3#中间产物逐步加入洗涤釜,保证温度处于7℃,加料溶解完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心处理5min,将滤饼(含水25%的硝基胍)进行分析检测,滤液为(第四副产物)回收待用;

(6)副产物的回收

上述工艺流程产生的1#副产物为废酸,部分用于后续稀释结晶过程稀硝酸;积累到一定量,采用真空蒸馏回收废酸中的硝基胍和稀硝酸,蒸馏所得硝酸提浓后可作为原料(浓硝酸)使用,蒸馏残液通过离心分离得到滤饼,滤饼经水洗离心处理回收硝基胍产品,待蒸馏残液中回收硝基胍不符合标准时,对残液进行焚烧处理;第二副产物、第三副产物、第四副产物分别作为稀释结晶的洗涤液、一次水洗的二次洗液、二次水洗的三次洗液(蒸馏水)使用。

对本实施例制备得到的硝基胍经乙腈溶解后在透射电镜下进行观察,结果如图3所示,得到的硝基胍为球形;粒径如图4所示,为4.0μm;收率达94%。

实施例3

(1)硝基胍合成

通过计量泵从硝酸贮罐向混合釜内泵入浓硝酸,启动搅拌,同时开启混合釜夹套的冷冻液进出口阀门;待釜内浓硝酸降温至0℃,启动固体加料机通过电子秤计量,将料斗中的硝酸胍缓慢加入混合釜内,控制好混合釜内物料的温度3℃;用计量泵将混合液通入微细管撞击流反应器,43℃反应20min,并通过微细管降温至3℃待结晶用;

(2)稀释结晶及离心处理

结晶釜提前准备计量55%的稀硝酸,依次将反应釜混合物料及一定体积洗涤液缓慢加入结晶釜,保证温度不高于8℃,加料完毕后搅拌15min;通过计量泵将结晶混合液注入离心机,开启离心机,待离心机出液口无液体流出时,继续离心5min,关闭离心机,将滤饼(1#中间产物)放置加料漏斗备用,滤液为废酸(第一副产物)进行回收待用;

(3)一次水洗及离心处理

洗涤釜中提前注入定量二次洗液,开启搅拌,将1#中间产物逐步加入洗涤釜,保证温度处于3℃,加料溶解完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心5min,将滤饼(2#中间产物)放置加料漏斗备用,滤液为(第二副产物)回收待用;

(4)二次水洗及离心处理

洗涤釜中提前注入定量的三次洗液,开启搅拌,将2#中间产物逐步加入洗涤釜,保证温度处于3℃,加料完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心5min,将滤饼(3#中间产物)放置加料漏斗备用,滤液为(第三副产物)回收待用;

(5)三次水洗及离心处理

洗涤釜中提前注入定量的蒸馏水,开启搅拌,将3#中间产物逐步加入洗涤釜,保证温度处于3℃,加料溶解完毕,搅拌15min;启动离心机,打开洗涤釜放料口阀门,将洗涤混合液放入离心机,待离心机液体出口无液体分出,继续离心5min,将滤饼(含水25%的硝基胍)进行分析检测,滤液为(第四副产物)回收待用;

(6)副产物的回收

上述工艺流程产生的1#副产物为废酸,部分用于后续稀释结晶过程稀硝酸;积累到一定量,采用真空蒸馏回收废酸中的硝基胍和稀硝酸,蒸馏所得硝酸浓度约为45%,进行提浓后可作为原料(浓硝酸)使用,蒸馏残液通过离心分离得到滤饼,滤饼经水洗离心处理回收硝基胍产品,待蒸馏残液中回收硝基胍不符合标准时,对残液进行焚烧处理;第二副产物、第三副产物、第四副产物分别作为稀释结晶的洗涤液、一次水洗的二次洗液、二次水洗的三次洗液(蒸馏水)使用。

对本实施例制备得到的硝基胍经乙腈溶解后在透射电镜下进行观察,结果如图5所示,得到的硝基胍为球形;粒径如图6所示,为2.4μm;收率达92.7%。

由以上实施例可知,本发明提供了一种硝基胍的半连续生产工艺(硝酸法),在提高整套工艺安全性能的同时也提高了工艺的生产效率,整套工艺过程无三废及其他副产物产生,通过本发明生产工艺得到的硝基胍产品为球状或棒状晶型结构,现有硝基胍生产工艺(硫酸法)生产的硝基胍为针状晶型结构,针状晶型硝基胍存在流动性差,堆积密度小、力学性能差等缺点,棒状晶型硝基胍非常好的解决了针状晶型硝基胍存在的缺点,并且随着粒度减小硝基胍的流散性能、堆积密度、力学性能逐渐提高。

通过实施例1~3可知,改变反应停留时间及结晶液的硝酸浓度可改变产品的晶体粒度大小,降低结晶液的硝酸浓度使产品粒径增大,提高结晶液硝酸浓度有助于产品粒度减小,但随着结晶液硝酸浓度升高,产品在废酸中溶解损耗量增大。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种硝基胍晶体及硝基胍的微通道结晶工艺和装置

- 一种硝基胍工程化生产工艺