一种内嵌式集中承载结构螺栓群载荷确定方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于结构强度分析技术领域,特别涉及集中承载结构钉群载荷分配及精确应力分析。

背景技术

集中传载结构广泛应用于飞机各个部位,这些部位集中载荷的传递多采用金属接头_复材层板混合多钉连接形式。鉴于飞机设计空间限制,金属接头设计成内嵌于翼面的结构形式。

此结构约束条件刚硬,导致集中载荷较大,结构受力复杂,连接金属接头_复材层板钉载分配受结构刚度影响,往往出现载荷分配不均匀的现象。目前,无论是解析法还是有限元素法,针对多钉连接钉载分配的计算基本局限于工程线弹性理论,此方法分析精确低,分析可靠性差。

发明内容

发明目的:提供一种内嵌式集中承载结构钉群载荷确定方法,考虑结构非线性,依据工程受力分析,真实模拟连接基体刚度及连接刚度,考虑结构大集中力载荷,对连接钉载进行准确非线性模拟,准确表征金属接头、复材基体的应力应变水平,形成内嵌式结构集中承载结构钉载分配分析方法。

本发明的技术方案:提供一种内嵌式集中承载结构螺栓群载荷确定方法,所述集中承载结构包括金属滑轮架1、复合材料梁2、前缘层压板复材蒙皮5、盒段复材夹芯壁板3;金属滑轮架1与两侧的复合材料梁2、前缘层压板复材蒙皮5通过螺栓群4机械连接;复合材料梁2与前缘层压板复材蒙皮5通过螺栓群4机械连接;盒段复材夹芯壁板3位于复合材料梁2、滑轮架1围成的框架内;所述螺栓群载荷确定方法包括:

步骤1:对集中承载结构进行工程受力分析,确定集中承载结构的螺栓群4受力状况分类,将集中承载结构的螺栓群4分为关键螺栓群和一般螺栓群;

步骤2:对关键螺栓群,利用关键螺栓群与金属滑轮架1、复合材料梁2的接触非线性,将不连续的接触边界条件运用带有罚函数的摩擦接触对进行表征;

步骤3:对一般螺栓群,不考虑螺栓连接件的连接刚度,只考虑金属滑轮架1、前缘层压板复材蒙皮5的刚度,建立一般螺栓群的刚性连接关系;

步骤4:螺栓连接件、金属滑轮架1受力过程中产生局部塑性流动;利用螺栓连接件及对应金属滑轮架1的材料非线性,采用非线性塑性段线性化等效处理方法表征螺栓连接件、金属滑轮架1材料的真实塑性流动过程;

步骤5:对集中承载结构进行有限元网格剖分,采用渐进式收敛方法确定集中承载结构的有限元模拟网格尺寸及单元类型;

步骤6:根据表征的摩擦接触对、一般螺栓群的刚性连接关系、真实塑性流动过程、有限元网格,采用劲度切线法迭代求解器进行求解,得到关键螺栓群和普通螺栓群的载荷、金属滑轮架的应力分布、前缘层压板复材蒙皮和复合材料梁2的应变分布。

进一步地,步骤1中,金属滑轮架1承受的集中载荷P1、P2,对复合材料梁2平面的力矩M,由复合材料梁2的上下缘条处的螺栓群实现平衡,受力较大;将金属滑轮架1与两侧复合材料梁2上下缘条处的螺栓群定义为关键螺栓群;定义除关键螺栓群外的其他螺栓群为一般螺栓群。

进一步地,步骤2中,基于螺栓连接件与金属滑轮架1、复合材料梁2的切向接触行为,采用的罚函数是指利用摩擦系数模拟所述切向接触行为。

进一步地,步骤2中,摩擦接触对包括:螺栓头与复合材料梁、螺母与金属滑轮架、螺柱与复合材料梁、螺柱与金属滑轮架、金属滑轮架与复合材料梁的接触对。

进一步地,步骤3中,一般螺栓群的刚性连接关系的建立包括:前缘层压板复材蒙皮5与金属滑轮架1、金属滑轮架1与复合材料梁2的腹板的刚性连接关系。

进一步地,步骤5中,有限元网格剖分包括:关键螺栓群及对应的金属滑轮架部位采用2次四面体单元进行剖分,单元网格尺寸为3-5mm;关键螺栓群及对应的复合材料梁2腹板部位采用4-6mm连续体壳元;一般螺栓群对应的复合材料梁、前缘层压板复材蒙皮5部位采用6-7mm的弯曲板元;一般螺栓群对应的金属滑轮架1部位采用12-14mm一次四面体单元;盒段复材夹芯壁板3的芯子采用8-9mm的一次六面体单元。

进一步地,步骤6中,劲度切线法是指:将非线性迭代求解转化为若干个分段线性化的求解。

进一步地,步骤2中,采用非线性塑性段线性化等效处理方法包括:对螺栓连接件及对应的金属滑轮架部位的非线性塑性段采用若干个渐进逼近点进行无限逼近。

本发明的技术效果:本文旨在考虑结构非线性,依据工程受力分析,真实模拟连接基体刚度及连接刚度,考虑结构大集中力载荷,对连接钉载进行准确非线性模拟,准确表征金属接头_复材基体的应力应变水平,形成一整内嵌式结构集中承载结构钉载分配分析方法。

附图说明:

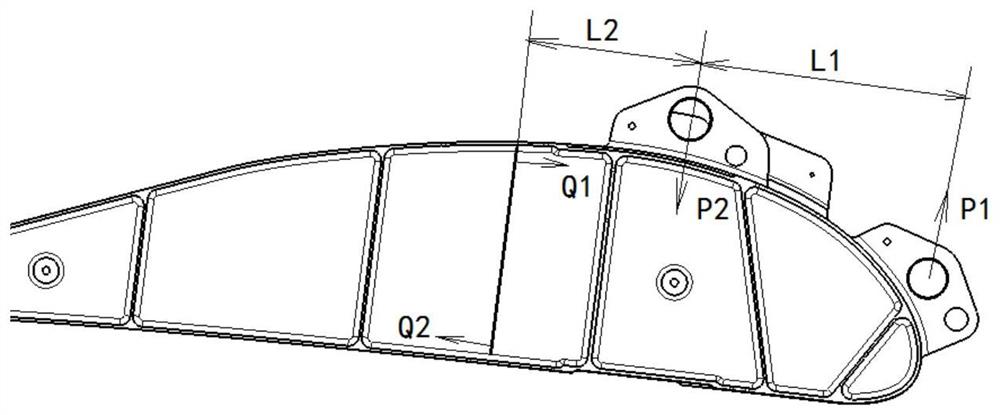

图1为内嵌式集中传载结构图;

图2为工程计算钉载分析图;

图3为非线性硬化应力应变曲线;

图4为螺栓与滑轮架、梁接触示意图;

图5为切向接触行为示意图;

图6为普通区域连接单元示意图;

图7为有限元网格剖分图(左图为整体网格图,右图为A区网格图);

图8为劲度切线法迭代求解;

图9金属滑轮架应力云图;

图10为复材层板应变云图。

具体实施方式

已知某型飞机内嵌式集中传载结构,由金属滑轮架1、复合材料梁2、前缘层压板复材蒙皮5、盒段复材夹芯壁板3组成,金属滑轮架与周围复材基体结构由螺栓群4连接,见图1。此结构传载为钉群传载,基体刚度及连接刚度决定了钉载分配。本实施例,提供一种内嵌式集中承载结构螺栓群载荷确定方法,具体包括以下步骤:

步骤1:对图1结构进行工程受力分析,确定集中传载结构的钉群分类:滑轮架主要承受集中载荷P1、集中载荷P2,其受力工程图见图2,滑轮架与梁缘条连接钉、滑轮架与梁腹板连接钉为关键螺栓群;

梁缘条连接的螺栓承受的剪力:

梁腹板连接的螺栓承受的剪力:Q=P

步骤2:基于步骤(1)依据受载情况对连接钉群分类:A区为关键受力钉,滑轮架其他连接区为基本传力钉,分区见图1。

步骤3:初步工程分析,静力分析中考虑材料非线性硬化:A区金属滑轮架进入塑性流动,图3非线性材料硬化段进行线性化分解近似处理,输入相应的塑性数据,以便对应力水平、载荷传递路径进行精确模拟。

步骤4:对A区关键钉建立非线性接触弹塑性接触模型:每个螺栓建立螺栓头与梁、螺母与复材板、螺柱与梁、螺柱与复材板、滑轮架与复材板共计5对弹塑性面接触对,见图4,将不连续的接触边界条件运用带有罚函数的摩擦切向接触对进行表征,见图5。

步骤5:一般螺栓群建立钉载连接单元:不考虑螺栓连接件的连接刚度,只考虑金属滑轮架、前缘层压板复材蒙皮的刚度建立滑轮架与复材层板结构的连接单元,连接单元属性为Hinge(释放绕转轴方向自由度),并于连接点创建Faster约束,影响半径为钉直径D,见图6。

步骤6:进行合理的网格剖分采用渐进式收敛方法确定集中承载结构的有限元模拟网格尺寸及单元类型:螺栓、金属滑轮架采用2次四面体单元C3D10M进行剖分,A区网格尺寸大小为3mm,其他部位网格尺寸5mm;A区复材层板采用3mm连续体壳元SC8R以便建立接触模型;其他部位复材层板结构采用5mm普通弯曲板元S4R单元,芯子采用5mm一次六面体单元C3D8R,网格剖分见图7;

步骤7:选用Newton-ruphson劲度切线法迭代求解器进行求解:采用Newton-ruphson将非线性硬化问题转化为一种分段线性化的求解方法,见图8;

步骤8:通过非线性获得钉群载荷、滑轮架应力分布、复材应变分布,见图9、图10。

- 一种内嵌式集中承载结构螺栓群载荷确定方法

- 一种浅埋煤层群层间双关键层结构支架载荷的确定方法