一种由有机胺光气化制备异氰酸酯的反应系统

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于化工技术领域,尤其是涉及一种由有机胺光气化制备异氰酸酯的反应系统及方法。

背景技术

异氰酸酯是一种重要的化工中间体,广泛应用于聚氨酯涂料、染料、胶粘剂、合成革、保温材料及医药领域。到目前为止,异氰酸酯主要通过有机胺光气化法制备,非光气化法无论是在经济效益上还是技术成熟度上短期内都无法与光气化法竞争。

光气化法目前有液相冷热两步法和气相一步法两种。前者发展较早,光气通入高速搅拌的液相有机胺(含惰性溶剂)湍流区,经过冷、热两步光气化反应生成异氰酸酯。为减少脲类等副产物的生成,通常在光气化前加入HCl或CO

专利CN103360282B和CN103357363B公布的均为液相搅拌釜反应路线生产异氰酸酯,存在工艺复杂,反应时间长,生产效率低等问题。专利CN105431410B公布一种采用包含反应区和布置在其下方的淬灭区的反应器来制造异氰酸酯的方法,其采用的原料胺和光气均为气相,因没有相变过程来吸收反应放热,反应系统温度会因反应放热而大幅升高,产生副反应加剧、产品收率降低等问题,且反应前的液态胺气化过程耗能巨大。专利CN1317262C和CN108290831A公布了一种使用多喷嘴的喷射反应器或管式反应器制备异氰酸酯的方法,其本质也是现将原料胺和光气气化后,在气相中进行光气化反应,因此也存在上述气相一步法面临的共性问题。专利CN107597028A公布一种带有良好换热能力的胺进料管的反应器制备异氰酸酯,这种借助外界冷却介质移除反应热的效率难以与相变热原位吸收反应热相媲美,并且也存在能量浪费。

专利申请CN107899531公开了一种喷射循环反应器以及采用该反应器合成异氰酸酯的方法。通过喷射循环反应器,有机胺与溶剂混合物、氯化氢或光气在喷射器内高效混合反应,然后通过喷射器喷嘴喷出,通过连续的喷射循环反应,实现有机胺类化合物完全反应为异氰酸酯产品。该方法可以使相应的胺和氯化氢或光气快速混合、反应,提高氯化氢或光气的实际利用率,降低光气过量比,缩短反应时间,有效减少副反应的发生,进一步提高有机胺类盐酸盐或异氰酸酯的收率,然而,由于原料在喷射器和反应釜之间进行连续的喷射循环反应,反应热通过反应釜夹套被移除,液相原料在进入喷射器时温度较低,无法被有效汽化,因此不能实现反应热的原位利用,同时反应釜夹套也需要额外的冷量消耗。

至今,工业上应用的无论是液相搅拌釜反应器还是气相喷射式反应器,均不涉及明显的相变过程,因此都不具有利用相变热消纳光气化反应放热的热补偿功能。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种可避免或缓解因反应放热导致的体系温升,实现反应热的原位利用的由有机胺光气化制备异氰酸酯的反应系统。

本发明的目的可以通过以下技术方案来实现:一种由有机胺光气化制备异氰酸酯的反应系统,包括喷射反应器,该喷射反应器包括器体和喷咀,器体上设有引射流体入口和反应器出口,气态的光气进料由引射流体入口进入喷射反应器,液态的有机胺进料由喷咀进入喷射反应器,液态的有机胺变成微小液滴与光气在射流卷吸作用下混合并发生光气化反应,生成相应的异氰酸酯产品,反应放出的热量原位补偿有机胺气化过程所需要的潜热,反应后的混合物由反应器出口排出。

所述的有机胺为1,6己二胺(HDA),甲苯二胺(TDA),苯二胺(PDA),1,5萘二胺(NDA),二氨基二苯甲烷(MDA),异佛尔酮二胺(IPDA)中的任意一种;

所述有机胺进料为有机胺纯净物或有机胺与溶剂的混合物,所述溶剂为氯苯、邻二氯苯、乙酸异戊酯、乙酸乙酯中的任意一种或几种的组合。

所述的光气进料为纯光气或光气与稀释气的混合物,所述稀释气为N

所述的液态的有机胺进料经喷咀射流喷出后变成微小液滴的尺寸范围在5微米至5毫米之间。

所述的液态的有机胺进料的温度接近或高于其泡点温度,使液态有机胺进料经喷咀射流喷出后变成微小液滴并发生明显的气化过程。通过反应放出的热量与有机胺气化过程所需要的潜热之间的数量匹配,可以实现反应体系温度的稳态自适应,避免或缓解因光气化反应放热导致的剧烈温升,获得对所述光气化反应有利的温度条件。

通过调节有机胺进料与光气进料之比,或,有机胺进料和/或光气进料的组成,有机胺进料和/或光气进料的温度中的任意一种或几种的组合来使反应放出的热量与有机胺气化过程所需的潜热之间的数量匹配。

所述的喷咀的喷射方向与器体的轴向平行;

所述的喷咀为单喷嘴型或多喷嘴型。

所述的器体为文丘里型、圆筒型或喇叭型中的任意一种。

沿器体的轴向,所述喷咀的出口端与反应器出口的距离小于所述引射流体入口的出口端与反应器出口的距离。

与现有技术相比,本发明具有以下优点:

1.本发明基于喷射反应器,有机胺进料通过喷咀射流喷出后变成微小液滴并气化,在射流卷吸作用下,有机胺和光气混合并发生放热光气化反应生成相应的异氰酸酯产品,有机胺气化所需要的潜热由光气化反应放热来补偿,可避免或缓解因反应放热导致的体系温升,实现反应热的原位利用。

2.通过采用本发明的喷射反应系统,有机胺气化所需要的潜热由光气化反应放热来补偿,实现反应体系温度的稳态自适应,避免或缓解因光气化反应放热导致的剧烈温升,获得稳定、适宜的反应温度,不仅能改善反应效果,如提高光气化反应效率,减少副反应,提高异氰酸酯收率等,还可实现光气化反应热的原位利用,避免能量浪费。

附图说明

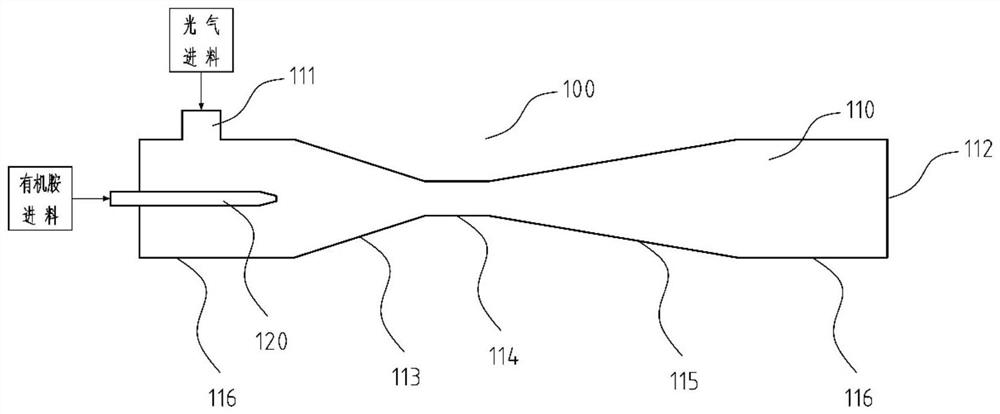

图1本发明的由有机胺光气化制备异氰酸酯的反应系统简图;

图2包含圆筒型器体的由有机胺光气化制备异氰酸酯的反应系统简图;

图3包含多喷嘴型喷咀的由有机胺光气化制备异氰酸酯的反应系统简图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

本实施例提供一种由有机胺光气化制备异氰酸酯的反应系统及方法,如图1所示,包括喷射反应器100、有机胺进料和光气进料,所述喷射反应器100包括器体110和喷咀120,器体110上设有光气进料入口111和反应器出口112,有机胺进料以液态形式通过喷咀120射流喷入器体110内,变成微小液滴并气化,光气进料以气态形式通过光气进料入口111进入器体110内,所述有机胺与光气在射流卷吸作用下混合并发生放热光气化反应,生成相应的异氰酸酯产品,其中有机胺气化过程所需要的潜热由光气化反应放热来补偿,气化及反应后的物料由反应器出口112排出。

本实施例中,所述器体110为文丘里型器体,所述喷咀120为单喷嘴型。器体110两端为直管段116,文丘里型器体110还包括位于两个直管段116之间依次设置的渐缩段113、喉管114、渐扩段115。所述喷咀120的喷射方向与器体110的轴向平行。沿器体110的轴向,所述喷咀120的出口端与反应器出口112的距离小于所述引射流体入口111的出口端与反应器出口112的距离。

某化工厂以1,6己二胺(HDA)和光气为原料,通过光气化反应制备六亚甲基二异氰酸酯(HDI),应用如图1所示的由有机胺光气化制备异氰酸酯的反应系统。有机胺进料为原料1,6己二胺与溶剂邻二氯苯的液态混合物,光气进料为气态的光气纯净物。有机胺进料温度为150~300℃,本实施例中优选的,为220℃,通过喷咀120射流喷入器体110,变成微小液滴。光气进料温度为150~300℃,本实施例中优选的,为230℃,通过光气进料入口111进入器体110。器体110操作压力为0.1~1.0MPa,本实施例中优选的,为0.2MPa。有机胺与光气在射流卷吸作用下快速混合,发生光气化反应并放出大量的热量,液滴中的全部或部分1,6己二胺和邻二氯苯发生气化,气化过程吸收反应放热,使喷射反应器100内物料温度维持在对1,6己二胺光气化反应有利的温度范围,即200~600℃范围内,避免或缓解因反应放热引起的喷射反应器100内物料温度上升。优选的,通过调节工作流体与引射流体进料比、工作流体和(或)引射流体进料组成、工作流体和(或)引射流体进料温度等参数中的一种或几种的组合,使喷射反应器100内物料最高温度维持在400℃以下,有助于改善光气化反应效果,如提高反应效率,减少副反应,提高六亚甲基二异氰酸酯收率等。

具体结果如下:

。

实施例2

本实施例提供一种由有机胺光气化制备异氰酸酯的反应系统及方法,如图2所示,包括喷射反应器100、有机胺进料和光气进料,所述喷射反应器100包括器体110和喷咀120,器体110上设有光气进料入口111和反应器出口112,所述有机胺进料以液态形式通过喷咀120射流喷入器体110内,变成微小液滴并气化,所述光气进料以气态形式通过光气进料入口111进入器体110内,所述有机胺与光气在射流卷吸作用下混合并发生放热光气化反应,生成相应的异氰酸酯产品,其中有机胺气化过程所需要的潜热由光气化反应放热来补偿,气化及反应后的物料由反应器出口112排出。

本实施例中,所述喷咀120为单喷嘴型。所述器体110为圆筒型器体。所述喷咀120的喷射方向与器体110的轴向平行。沿器体110的轴向,所述喷咀120的出口端与反应器出口112的距离小于所述引射流体入口111的出口端与反应器出口112的距离。

某化工厂以甲苯二胺(TDA)和光气为原料,通过光气化反应制备甲苯二异氰酸酯(TDI),应用如图2所示的由有机胺光气化制备异氰酸酯的反应系统。有机胺进料为原料甲苯二胺与溶剂乙酸乙酯的液态混合物,光气进料为光气与稀释气乙酸乙酯的气态混合物。有机胺进料温度为150~400℃,本实施例中优选的,为250℃,通过喷咀120射流喷入器体110,变成微小液滴。光气进料温度为150~400℃,本实施例中优选的,为280℃,通过光气进料入口111进入器体110。器体110操作压力为0.1~2.0MPa,本实施例中优选的,为0.3MPa。有机胺与光气在射流卷吸作用下快速混合,发生光气化反应并放出大量的热量,液滴中的全部或部分甲苯二胺和乙酸乙酯发生气化,气化过程吸收反应放热,使喷射反应器100内物料温度维持在对甲苯二胺光气化反应有利的温度范围,即200~600℃范围内,避免或缓解因反应放热引起的喷射反应器100内物料温度上升。优选的,通过调节工作流体与引射流体进料比、工作流体和(或)引射流体进料组成、工作流体和(或)引射流体进料温度等参数中的一种或几种的组合,使喷射反应器100内物料最高温度维持在430℃以下,有助于改善光气化反应效果,如提高反应效率,减少副反应,提高甲苯二异氰酸酯收率等。

具体结果如下:

。

实施例3

本实施例提供一种由有机胺光气化制备异氰酸酯的反应系统及方法,如图3所示,包括喷射反应器100、有机胺进料和光气进料,所述喷射反应器100包括器体110和喷咀120,器体110上设有光气进料入口111和反应器出口112,所述有机胺进料以液态形式通过喷咀120射流喷入器体110内,变成微小液滴并气化,所述光气进料以气态形式通过光气进料入口111进入器体110内,所述有机胺与光气在射流卷吸作用下混合并发生放热光气化反应,生成相应的异氰酸酯产品,其中有机胺气化过程所需要的潜热由光气化反应放热来补偿,气化及反应后的物料由反应器出口112排出。

本实施例中,所述器体110为文丘里型器体,所述喷咀120为多喷嘴型,喷嘴数目大于或等于2,优选的,喷嘴数目为7。

所述器体110为文丘里型器体,除直管段116外,文丘里型器体110还包括渐缩段113、喉管114、渐扩段115。所述喷咀120的喷射方向与器体110的轴向平行。沿器体110的轴向,所述喷咀120的出口端与反应器出口112的距离小于所述引射流体入口111的出口端与反应器出口112的距离。

某化工厂以二氨基二苯甲烷(MDA)和光气为原料,通过光气化反应制备二苯基甲烷二异氰酸酯(MDI),应用如图3所示的由有机胺光气化制备异氰酸酯的反应系统。有机胺进料为原料二氨基二苯甲烷与溶剂乙酸异戊酯的液态混合物,光气进料为光气与稀释气氮气的气态混合物。有机胺进料温度为150~500℃,本实施例中优选的,为270℃,通过喷咀120射流喷入器体110,变成微小液滴。光气进料温度为150~500℃,本实施例中优选的,为270℃,通过光气进料入口111进入器体110。器体110操作压力为0.1~3.0MPa,本实施例中优选的,为0.4MPa。有机胺与光气在射流卷吸作用下快速混合,发生光气化反应并放出大量的热量,液滴中的全部或部分二氨基二苯甲烷和乙酸异戊酯发生气化,气化过程吸收反应放热,使喷射反应器100内物料温度维持在对二氨基二苯甲烷光气化反应有利的温度范围,即200~600℃范围内,避免或缓解因反应放热引起的喷射反应器100内物料温度上升。优选的,通过调节工作流体与引射流体进料比、工作流体和(或)引射流体进料组成、工作流体和(或)引射流体进料温度等参数中的一种或几种的组合,使喷射反应器100内物料最高温度维持在450℃以下,有助于改善光气化反应效果,如提高反应效率,减少副反应,提高二苯基甲烷二异氰酸酯收率等。

具体结果如下:

。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种由有机胺光气化制备异氰酸酯的反应系统

- 一种异氰酸酯三聚催化剂体系,前体制剂,使异氰酸酯三聚的方法,由其制备的硬质多异氰脲酸酯/聚氨酯泡沫体,和制备这种泡沫体的方法