一种应用在苯系物污染水体中的氧化修复缓释材料及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及环保技术领域的氧化修复缓释材料,尤其是一种高效修复苯系物污染水体的粘性粉基氧化修复缓释材料及其制备方法。

背景技术

随着我国工业化进程快速推进,巨量的有机化学污染物通过渗透的方式进入到自然水体中,并且严重造成地下水和土层的污染,而这些有机污染物的存在会对人体的健康形成极大的威胁。针对这一问题,政府明确指出实施水污染治理规划是法定要求,也是我国改善水生态环境的重要举措。

有机污染物苯系物广泛存在于水体中,主要来源于油漆、树脂、橡胶、油脂、涂料等材料的生产和使用,如车船的喷漆,多种化工行业生产中排放的废水。同时,装有以石油产品为原料的各种发动机的轮船等在使用时会向水体排放苯系物。在国家对苯的强制使用规定标准出台后,一些厂商用苯系物来代替苯,这也造成了苯系物取代苯成为水体污染的主要物质之一。

目前我国常用的苯系物污水治理方式主要包括化学修复和生物修复。作为最常用的修复方式之一,化学修复因为其见效快、成本低而得到了广泛的关注和研究,针对水体中的有机污染物目前常用的化学修复剂主要是高锰酸盐、芬顿试剂、臭氧等。这些化学修复剂在短时间内对于水体中有机污染物的去除效果优良,例如采用过氧化氢和过硫酸钠联用的方式来降解水体中有机污染物,此类氧化修复剂降解效率很高。但是同时也存在很多的问题,其中主要的问题之一就是不能持续有效地处理水体中的污染物,这是因为目前的氧化修复剂在水体中存在的时间较短。该问题成为困扰高效利用氧化修复剂的关键问题。

缓释材料作为一种能够长期释放有效物质的功能材料,近些年也被应用到治理污染的领域。目前,已经公开的专利所研究的应用到污染水体修复中的缓释材料主要是以石蜡和硅砂为基体、包覆化学修复药剂的形式存在,例如专利号为CN201210310111.3的中国专利公开了一种氯代烯烃污染土壤和地下水的原位化学氧化修复方法,但该类缓释材料缺点在于以石蜡和硅砂作为基体会导致缓释材料释放有效物质的速率大大降低。

发明内容

本发明要解决的技术问题是:为了克服现有技术中存在的不足,提供一种高效修复苯系物污染水体的粘性粉基氧化修复缓释材料及其制备方法

本发明采用的技术方案是:一种高效修复苯系物污染水体的氧化修复缓释材料,包括以下组分:20-50质量份的粘性粉、10-30质量份的增强剂、15-30质量份的氧化剂、2-8质量份的激活剂、1-5质量份的螯合剂、20-40质量份的水。

进一步的,所述的粘性粉为加水混合后具有粘性的粉剂。优选地,粘性粉为糯米粉或红薯粉或其组合。糯米粉、红薯粉作为天然的材料,相比于目前已经存在的以硅砂和石蜡为缓释基体的修复材料具有来源广泛、价格低廉、环境友好等优点。

进一步的,所述的增强剂为腐殖质,腐殖质具有较强的吸附、络合作用,同时广泛存在于自然中,经济性好。

进一步的,所述的氧化剂为过硫酸钠、过硫酸钾中一种或两种的混合物。优选地,氧化剂为过硫酸钠。

进一步的,所述的激活剂为七水合硫酸亚铁、一水合硫酸亚铁中一种或两种的混合物。优选地,激活剂为七水合硫酸亚铁。

过硫酸钠具有很强的氧化性,但是如果没有合适的激活剂作用,它的氧化性能只能停留在离子反应阶段,因此添加七水合硫酸亚铁作为反应活化剂,过硫酸钠在七水合硫酸亚铁的激活下能够产生大量的硫酸根活性自由基,这种自由基拥有氧化反应活性强、降解效率高等优势。

进一步的,所述的螯合剂为多聚磷酸。多聚磷酸除了能够通过螯合作用改善亚铁离子的活化作用,还能够保持氧化修复剂在污染物中存留的活性。

上述氧化修复缓释材料的制备方法,包括以下步骤:

(1)将20-50质量份的粘性粉和10-30质量份的增强剂加入到烧杯中,再加入20-40质量份的水后混合均匀;

(2)将2-8质量份的激活剂、1-5质量份的螯合剂,加入到(1)中得到的混合物中,用玻璃棒搅拌均匀;

(3)将15-30质量份的氧化剂,加入到(2)中得到的混合物中,继续用玻璃棒搅拌直至材料变为黄色;

(4)将(3)中得到的混合物放置在超声清洗机中进行超声处理,将各组分完全混合均匀;

(5)将(4)中所得充分混合的材料倒入模具中,接着放入低温环境中成型,成型后取出即得到该氧化修复缓释材料。

该制备方法通过步骤(1)形成氧化修复缓释材料的基体,增强剂同时作为氧化修复剂中的重要成分分散到基体中;利用步骤(2)、(3)、(4)将其余氧化修复材料逐步均匀添加到基体中;步骤(5)将该氧化缓释材料成型,并且通过低温成型的样品不易破损,便于运输和储存。

使用该材料修复污染水体时,将材料投入其中,污染水体缓慢破坏粘性粉与腐殖质基体形成的交联网络,使得粘性粉与腐殖质缓慢溶解在污染水体中,同时被包覆的氧化修复剂就能进入污染水体中对污染物进行降解。本发明制备的氧化修复缓释材料能在污染水体中持续溶解,并且源源不断地释放修复剂对有机物进行降解,从根本上解决了以往一次性投加药剂造成药剂在污染水体中停留时间短暂和多次投加以至于浪费药剂、增加材料以及人工成本的问题。

本发明利用粘性粉和增强剂形成的交联网络作为缓释基体,能够解决硅砂、石蜡缓释材料释放有效物质效率低下的问题,同时腐殖质在污染水体中能够形成腐殖酸,作为电子穿梭体加速氧化修复进程;制备的氧化修复缓释材料可以通过控制粘性粉、增强剂、氧化剂、激活剂、螯合剂的比例,从而调整缓释基体对氧化修复剂包覆的强度,进一步控制缓释材料的释放速度和降解有机物的速率;面对不同程度污染的水体以及修复的时限要求,可以提供相对应的氧化修复缓释材料,达到低价高效修复污染水体的目的。

本发明相比现有技术具有以下优点:

1、本发明制备的氧化修复缓释材料能在污染水体中持续溶解,并且源源不断地释放修复剂对有机物进行降解;

2、本发明制备了搭载腐殖质的改性粘性粉颗粒,腐殖质通过吸附作用力的方式可以提高粘性粉颗粒间的连接性,增强粘性粉基体的力学强度,解决单一粘性粉作为基体形成的缓释材料力学性能不足的问题,能够保证制备出的缓释材料在使用之前完好无损;同时当缓释材料在水中慢慢溶解时,腐殖质也会溶解在水中形成腐殖酸,这种物质作为电子穿梭体,能够促进氧化还原反应中电子的转移从而促进降解反应的进行,这是普通铁盐激活剂完全不能够达到的效果;

3、本发明制备的氧化修复缓释材料可以通过控制粘性粉、增强剂、氧化剂、激活剂、螯合剂的比例,从而调整缓释基体对氧化修复剂包覆的强度,进一步控制缓释材料的释放速度和降解有机物的速率;面对不同程度污染的水体以及修复的时限要求,可以提供相对应的氧化修复缓释材料,达到低价高效修复污染水体的目的;

4、本发明制备的氧化修复缓释材料相比于目前以硅砂、石蜡为基体的材料可在水体中自行降解,且不产生任何对环境有害的物质,绿色安全的同时不产生二次污染;

5、本发明采用物理包埋的方式制备氧化修复缓释材料,制备工艺简便、力学性能稳定、经济效益高、缓释原料天然易得、可规模化生产、施工方便,是一种优异的氧化修复缓释材料。

附图说明

图1是本发明对比试验1中制备的不同氧化修复剂在同等浓度苯系物污染水体中的降解效果图;

图2是本发明对比试验2中制备的氧化修复缓释材料与对比试验1中制备的第三种氧化修复剂在同等浓度苯系物污染水体中降解对比效果图;

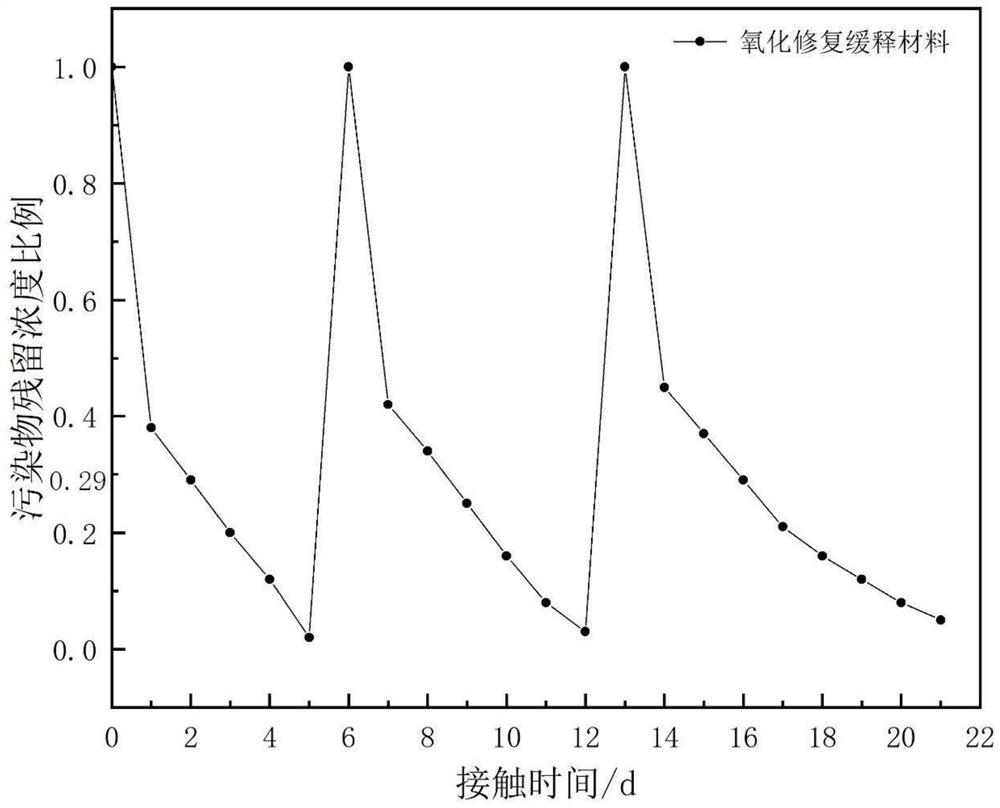

图3是本发明对比试验3中制备的氧化修复缓释材料在苯系物污染水体中的降解效果图。

具体实施方式

下面对本发明的实施例作详细说明,实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1:

称取50质量份糯米粉和10质量份腐殖质于烧杯中,加入40质量份水后搅拌均匀;再将2质量份七水合硫酸亚铁、1质量份多聚磷酸于其中,用玻璃棒向同一方向搅拌得到均匀混合的团状样品;接着加入15质量份过硫酸钠,再次搅拌均匀;将得到的粘稠样品放置在超声清洗机中超声,将各组分完全混合均匀;然后将充分混合的样品倒入模具中,接着放入低温环境中静置一段时间后取出脱模得到糯米粉基氧化修复缓释材料。

将得到糯米粉基氧化修复缓释材料放入100ml浓度为84.8mg/L的苯系物污染溶液中进行降解试验,检测结果显示,在向苯系物污染物水样中投入该氧化修复缓释材料2天后,苯系物的残留浓度比例为42%,在15天后才几乎完全降解。

实施例2:

称取20质量份糯米粉和30质量份腐殖质于烧杯中,加入20质量份水后搅拌均匀;再将8质量份七水合硫酸亚铁、5质量份多聚磷酸于其中,用玻璃棒向同一方向搅拌5分钟得到均匀混合的团状样品;接着加入30质量份过硫酸钠,再次搅拌均匀;将得到的粘稠样品放置在超声清洗机中超声,将各组分完全混合均匀;然后将充分混合的样品倒入模具中,接着放入低温环境中静置一段时间后取出脱模得到糯米粉基氧化修复缓释材料。

将得到糯米粉基氧化修复缓释材料放入100ml浓度为84.8mg/L的苯系物污染溶液中进行降解试验,检测结果显示,在向苯系物污染物水样中投入该氧化修复缓释材料2天后,苯系物的残留浓度比例降低到12%,在3天后就完全降解。

实施例3:

称取44质量份糯米粉和15质量份腐殖质于烧杯中,加入40质量份水后搅拌均匀;再将4质量份七水合硫酸亚铁、2质量份多聚磷酸于其中,用玻璃棒向同一方向搅拌5分钟得到均匀混合的团状样品;接着加入18质量份过硫酸钠,再次搅拌均匀;将得到的粘稠样品放置在超声清洗机中超声,将各组分完全混合均匀;然后将充分混合的样品倒入模具中,接着放入低温环境中静置一段时间后取出脱模得到糯米粉基氧化修复缓释材料。

将得到糯米粉基氧化修复缓释材料放入100ml浓度为84.8mg/L的苯系物污染溶液中进行降解试验,检测结果显示,在向苯系物污染物水样中投入该氧化修复缓释材料2天后,苯系物的残留浓度比例降低到29%,在5天后就完全降解。

实施例4:

称取40质量份糯米粉和15质量份腐殖质于烧杯中,加入30质量份水后搅拌均匀;再将5质量份七水合硫酸亚铁、3质量份多聚磷酸于其中,用玻璃棒向同一方向搅拌5分钟得到均匀混合的团状样品;接着加入25质量份过硫酸钠,再次搅拌均匀;将得到的粘稠样品放置在超声清洗机中超声,将各组分完全混合均匀;然后将充分混合的样品倒入模具中,接着放入低温环境中静置一段时间后取出脱模得到糯米粉基氧化修复缓释材料。

将得到糯米粉基氧化修复缓释材料放入100ml浓度为84.8mg/L的苯系物污染溶液中进行降解试验,检测结果显示,在向苯系物污染物水样中投入该氧化修复缓释材料2天后,苯系物的残留浓度比例降低到24%,在4天后就完全降解。

对比试验1、氧化修复材料降解效果试验:

(1)称取30ml浓度为848mg/L苯系物溶液于反应瓶中,加水稀释至300ml得到污染物溶液A,将溶液A等分为三份,分别放入第一、第二和第三反应瓶中;

(2)将18g过硫酸钠加入100ml蒸馏水,搅拌均匀后得到溶液B,即第一种氧化修复剂,

将4g七水合硫酸亚铁、2g多聚磷酸加入100ml蒸馏水后再加入18g过硫酸钠,搅拌均匀后得到溶液C,即第二种氧化修复剂,

将4g七水合硫酸亚铁、2g多聚磷酸、15g腐殖质加入100ml蒸馏水后再加入18g过硫酸钠,搅拌均匀后得到溶液D,即第三种氧化修复剂;

(3)将配置好的的溶液B、溶液C和溶液D分别加入第一、第二和第三反应瓶中,搅拌均匀,分别在反应后8h、16h、24h、48h、72h、96h、120h取样进行GC-MS检测。

检测结果表明,如图2所示向含有苯系物的污染物水样中加入第三种氧化修复剂48h后污染物被完全降解,三种氧化修复剂具体检测结果如图1所示。

对比试验2、不同氧化缓释修复材料降解效果试验:

(1)称取44g糯米粉和15g腐殖质于烧杯中,加入40ml水后搅拌均匀;

(2)将4g七水合硫酸亚铁、2g多聚磷酸于(1)中,用玻璃棒向同一方向搅拌5分钟得到均匀混合的团状样品;

(3)向(2)得到的团状样品中加入18g过硫酸钠,再次搅拌均匀;

(4)将(3)中得到的粘稠样品放置在超声清洗机中超声,将各组分完全混合均匀;

(5)将(4)中充分混合的样品倒入模具中,接着放入低温环境中静置一段时间后取出脱模即得到糯米粉基氧化修复缓释材料

(6)按照上述(1)-(5)的步骤,用等质量红薯粉替换糯米粉制备得到红薯粉基氧化修复缓释材料。

将上述所得的两种氧化修复缓释材料均等分为两份,一份放入100ml浓度为84.8mg/L的苯系物污染溶液中进行降解试验,另一份留存。

试验时,分别在反应后8h、16h、24h、48h、72h、96h、120h取样进行GC-MS检测,且将此检测结果与实施例1中的第三种氧化修复剂的检测结果进行对比。

检测结果表明,如图2所示氧化修复缓释材料具备缓慢释放有效物质的作用,并且最终对污染物进行了完全降解。同时,糯米粉基氧化修复缓释材料的缓释作用优于红薯粉基氧化修复缓释材料。

对比试验3、氧化缓释材料多次降解效果试验:

如图3所示:

(1)将对比试验2留存的糯米粉基氧化修复缓释材料放入100ml浓度为84.8mg/L的苯系物污染溶液中,每隔一天取样一次检测苯系物残留浓度。

检测结果显示,在向苯系物污染物水样中投入糯米粉基氧化修复缓释材料2天后,苯系物的残留浓度比例为29%,在5天后才完全降解。

(2)在第6天向(1)中溶液中加入8.48mg苯系物混合物,再次将苯系物污染物的浓度提高。同时继续间隔一天取样检测溶液中残留苯系物的浓度。

检测结果表明在第二次加入8.48mg苯系物混合物6天后几乎被完全降解。

(3)在第13天向(2)中溶液中添加8.48mg苯系物混合物,再次继续间隔一天取样检测溶液中残留苯系物的浓度。

检测结果显示在第三次加入8.48mg苯系物混合物8天后几乎被降解完全。

上述检测结果证明了该糯米粉基氧化修复缓释材料可以多批次修复污染水样,避免了一次投加过量氧化剂,仍旧达不到预期修复效果的情况,从而达到长期有效治理污染的目的。

表1实施例1-4中制备的糯米粉基氧化修复缓释材料的原料及性能

- 一种应用在苯系物污染水体中的氧化修复缓释材料及其制备方法

- 一种用于低温定向催化生物油中苯系含氧化合物完全氧化的整体催化剂及其制备方法