一种纸管成型机

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及纸模加工技术领域,尤其涉及一种纸管成型机。

背景技术

用于包装缓冲的材料及结构主要集中在EPE、纸塑、纸折等领域。随着禁塑令的发布,逐步向“以纸代塑”的趋势发展,代替EPE等塑料缓冲部件。

缓冲部件是各种产品,尤其是重型物品、消费电子产品或快消品装箱时必须的填充物,用于防止产品在搬运、运输等过程中受挤、碰撞、跌落导致的损伤。

现有技术中,以纸为主要原料的缓冲部件主要为纸塑产品,及纸板通过折叠形成缓冲结构。但每种形式都具有相应的局限性,例如,纸塑产品防潮性能较弱,产品的缓冲性能受外部环境的影响较大,造成缓冲性能不稳定,且结构尺寸较大,影响外包装尺寸及货品的转载量;纸折产品具有良好的外观观赏性及较小尺寸,但其成型折叠复杂,需要大量的人工操作,影响成型装配的效率,且纸折的缓冲效果可能会受折叠不规范等人为因素的影响。

为此申请人提出了一种缓冲效果好、防潮性能强的L形纸管结构,但是现有技术并没有专门针对L形纸管结构的成型机器,导致实际制造生产成本高,无法真正投入使用。

发明内容

为了解决现有技术中没有专门的成型机器生产环保、缓冲效果好、防潮性能强的L形纸管,L形纸管的生产效率低和生产成本高的技术问题,本发明提供了一种纸管成型机来解决上述问题。

本发明解决其技术问题所采用的技术方案是:一种纸管成型机,包括固定设置的中心模、位于中心模两侧的上模和下模以及分别驱动上模和下模靠近或者远离中心模的上驱动机构和下驱动机构,所述中心模适于沿轴向穿过纸管的中心;所述中心模的端面呈L形结构,所述上模和下模能够盖合并围成容纳中心模的L形柱状空腔。

进一步的,还包括机架,所述上驱动机构和下驱动机构固定于机架上,所述中心模的一端与机架固定。

进一步的,所述中心模沿轴向两端贯通,中心模包括上L形折板、下L形折板以及连接L形折板与下L形折板两侧的连接板。

进一步的,所述上L形折板和下L形折板的折弯角的平分线与所述上驱动机构和下驱动机构的运动方向平行。

进一步的,所述上模朝向中心模的一侧表面包括与上L形折板和两个连接板贴合的上模接触面以及位于上模接触面两侧的上模密封面;所述下模朝向中心模的一侧表面包括与下L形折板贴合的下模接触面以及位于下模接触面两侧的下模密封面;当所述上模与下模盖合时,所述上模密封面与所述下模密封面贴合。

进一步的,所述上L形折板和下L形折板上还具有向内凹陷或者向外凸起的加强结构。

进一步的,所述中心模的L形折弯角度为65°~90°。

进一步的,所述机架上还固定有适于输送纸管的纸管输送架,所述纸管输送架位于所述中心模的一端。

进一步的,纸管的内周周长与所述中心模的外周周长之差为1mm~2mm。

本发明的有益效果是:

(1)本发明所述的纸管成型机,通过上模、中心模和下模的组合使用实现圆形纸管的折叠,其中中心模为基础模座,纸管套在中心模上,上模和下模同时压向中心模,并通过L形柱状空腔将纸管封闭挤压,从而将纸管一次性压成L形结构。

(2)本发明所述的纸管成型机,使所述上L形折板和下L形折板的折弯点的连线与所述上驱动机构和下驱动机构的运动方向平行,当上模和下模压向纸管时,纸管的折弯处可以受到正向的压力,使折弯角度更精确。

附图说明

下面结合附图和实施例对本发明进一步说明。

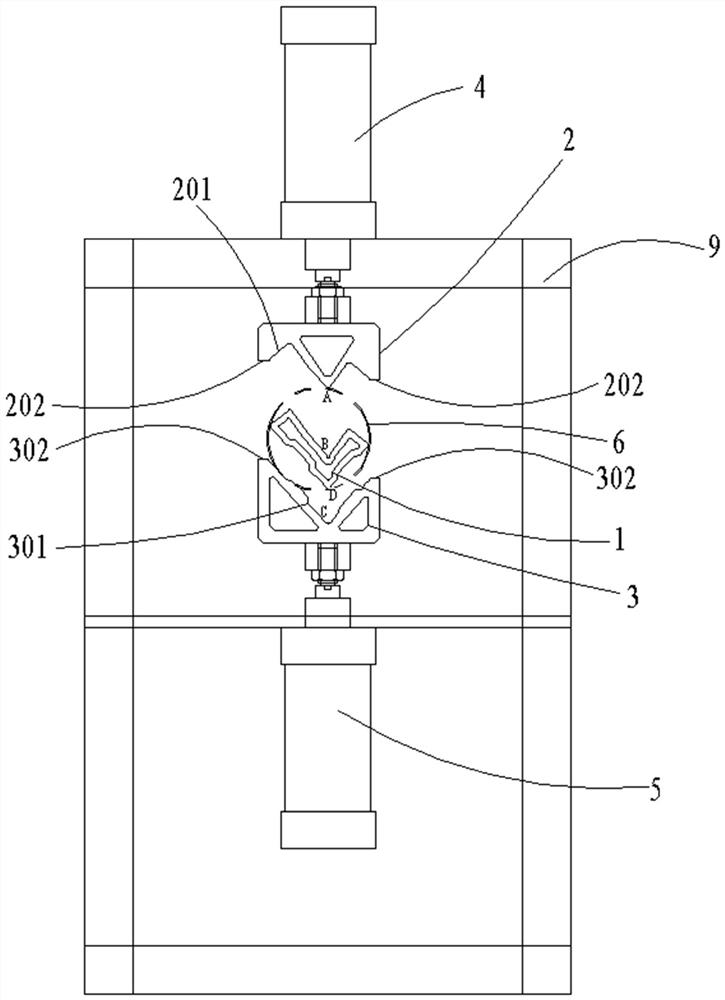

图1是本发明所述的纸管成型机的开模状态下的示意图;

图2是本发明所述的纸管成型机的合模状态下的示意图;

图3是本发明中所述中心模的结构示意图;

图4是本发明的具体实施方式的主视图;

图5是本发明中纸管输送架的侧视图。

图中,1、中心模,101、上L形折板,102、下L形折板,103、连接板,2、上模,201、上模接触面,202、上模密封面,3、下模,301、下模接触面,302、下模密封面,4、上驱动机构,5、下驱动机构,6、纸管,7、加强结构,8、纸管输送架,801、输送台,802、直线驱动机构,9、机架。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

实施例一

如图1-图3所示,一种纸管成型机,包括固定设置的中心模1、位于中心模1两侧的上模2和下模3以及分别驱动上模2和下模3靠近或者远离中心模1的上驱动机构4和下驱动机构5,中心模1适于沿轴向穿过纸管6的中心;中心模1的端面呈L形结构,上模2和下模3能够盖合并围成容纳中心模1的L形柱状空腔。L形柱状空腔的端面为闭合腔体,将中心模1和纸管6包裹在内。

上模2、中心模1和下模3通常由上至下依次布置,中心模1常态下处于固定状态,作为基础模座,纸管6为圆管形结构,纸管6套在中心模1外,当上模2和下模3向中心模1方向挤压时,纸管6与中心模1表面贴合,因此中心模1的形状即为纸管6需要压制的形状。

如图3所示,中心模1包括上L形折板101、下L形折板102以及连接L形折板与下L形折板102两侧的连接板103,上L形折板101和下L形折板102平行布置,连接板103与上L形折板101和下L形折板102以直角连接,此处也可以根据需要选择其他角度连接。上L形折板101、下L形折板102和两个连接板103围成闭合腔体,以使中心模1的轴向两端贯通,从而降低中心模1的重量。

中心模1的L形折弯角度大小根据通用的缓冲部件的折弯角度要求设置,中心模1的L形折弯角度优选为65°~90°,本实施例中的中心模1的L形折弯角度a的大小为80°或者90°。

上模2和下模3分别与中心模1贴合,且上模2和下模3需要围成L形柱状空腔,因此上模2和下模3也需要贴合密封。

上驱动机构4和下驱动机构5可以为气缸驱动或者其他能够驱动直线运动的机构。

如图1和图4所示,中心模1位于机架9的中部,上驱动机构4固定于机架9的顶部,下驱动机构5固定于机架9的底部,中心模1可以一端与机架9固定,另一端悬空,纸管6可以从该悬空端套在中心模1上,为保证中心模1的稳定性,可以在机架9上设置拉紧机构与中心模1的悬空端连接,当需要安装纸管6时,拉紧机构可以与中心模1的悬空端分离,拉紧机构的具体结构可以参照专利号为CN107511611A中的拉紧机构,此处不再详细描述。

当中心模1、上模2和下模3长度较长时,上驱动机构4和下驱动机构5可以分别沿中心模1的长度方向设置多个,提高上模2和下模3移动的稳定性。

中心模1的L形折弯部分的朝向可以任意设置,但是,由于折弯处的应力集中现象明显,中心模1折弯角处受到的压力方向与折弯角的平分线不平行,则会导致位于折弯角两侧的表面受到的压力不等,折弯角可能会向受压较大的一侧表面倾斜,造成折弯角变形。为此,作为优选的,上L形折板101和下L形折板102的折弯角的平分线与上驱动机构4和下驱动机构5的运动方向平行。此时,当上模2下压或者下模3上压时,上模2的折弯点A正向挤压上L形折板101的折弯点B,下模3的折弯点C正向挤压下L形折板102的折弯点D(如图1所示),折弯角处成型效果更好。

上模2朝向中心模1的一侧表面包括与上L形折板101和两个连接板103贴合的上模接触面201以及位于上模接触面201两侧的上模密封面202;下模3朝向中心模1的一侧表面包括与下L形折板102贴合的下模接触面301以及位于下模接触面301两侧的下模密封面302;当上模2与下模3盖合时,上模密封面202与下模密封面302贴合。

如图1所示,由于两个连接板103均向上倾斜,因此连接板103与上模接触面201接触,当上模2下压时,上模接触面201可以直接与连接板103贴合,上模密封面202和下模密封面302用于使纸管6在上模2和下模3的挤压作用下牢牢贴合中心模1表面。

由于中心模1需要穿过纸管6内周,且纸管6压制成型后需要与中心模1表面贴合,因此,中心模1的尺寸需要根据纸管6的尺寸设定,若中心模1的尺寸过大,纸管6可能无法压制成型或者压制过程中会绷断,若中心模1的尺寸过小,纸管6压制后表面会产生折痕,为此,作为优选的,纸管6的内周周长与中心模1的外周周长之差为1mm~2mm。

实施例二

在实施例一的基础上,如图3所示,上L形折板101和下L形折板102上还具有向内凹陷或者向外凸起的加强结构7。上模2和下模3表面则相应也设置相同的加强结构7,当纸管6压制成型后,纸管6表面可以形成相应的凹凸表面,起到加强结构7强度作用。

实施例三

在上述实施例基础上,机架9上还固定有适于输送纸管6的纸管输送架8,纸管输送架8位于中心模1的一端。如图4所示,纸管输送架8位于中心模1的左端,则中心模1的右端固定,左端设置拉紧机构,纸管输送架8上具有适于向中心模1方向移动的输送台801,如图5所示,输送台801为V形台面,可以避免圆柱形纸管6在输送台801上晃动。输送台801的底部设置驱动其沿中心模1的长度方向运动的直线驱动机构802,直线驱动机构802将纸管6套在中心模1上后可以反向推出。直线驱动机构802可以为传输带驱动或者气缸驱动。

在本说明书中,对所述术语的示意性表述不一定指的是相同的实施例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例中以合适的方式结合。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。