一种用于气体密封性泄漏量检测装置及方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种液体火箭发动机低温密封性泄漏量在1×10

背景技术

在液体火箭发动机领域,广泛应用各类阀门及静密封组件。对于泄漏量在 1×1

(1)、“气泡法”检漏对出泡管的内径、壁厚,插入液面角度,插入液面深度有严格规定,但在检漏操作中,很难保证每次检漏状态的一致性,因此传统“气泡法”检漏的可复现性、可靠性较差。

(2)、为提高对微小泄漏量的检验敏感度,需要出泡管的长度在0.5m以内。不可避免的需要试验人员靠近被试产品,对于试验压力较高的被试产品,一旦发生泄漏,将直接危及试验人员人身安全。

发明内容

本发明解决的技术问题是:克服现有技术的不足,提供一种应用视觉识别的远程气体密封性自动检测装置。

本发明解决技术的方案是:一种远程气体密封性自动检测装置,该方法包括被试产品收集腔、截止阀、出泡管、导出管、透明容器、工业相机、暗箱、远程计算机终端;透明容器、工业相机、光源放置在暗箱中;其中:

在透明容器为长方体盒状结构,上下各开一个孔,顶部孔用于加注检漏介质,同时用于在检漏时用于排出气体,底部孔与出泡管一端连接并密封,出泡管伸入透明容器的底部,出泡管另一端连接导出管,导出管的另一端与被试产品收集腔连接,被试产品收集腔中泄漏的气体依次通过导出管和出泡管引入透明容器中,并且出泡管端部在检漏介质液面以下,用于泄漏气体形成气泡,出泡管距离液面不低于预设门限,截止阀安装在导出管上,用于控制泄漏气体的通断;补光灯,放置在透明容器侧面,工业相机镜头轴线与透明容器侧面垂直,同时工业相机镜头轴线与伸入透明容器的出泡管轴线垂直,保证出泡管轴线穿过工业相机的焦距点;补光灯中心线与伸入透明容器的出泡管的轴线共面垂直,并以散射光状态从垂直于工业相机轴线方向照射进透明容器;

工业相机,对气泡进行实时拍摄,得到气泡图像,将气泡图像按照一定频率发送至远程计算机终端;

远程计算机终端,对气泡图像中的气泡进行视觉识别,统计单位时间内气泡数量,根据单位时间内气泡数量计算被试产品收集腔的气体密封性。

所述远程计算机终端进行视觉识别的过程为:

S5.1、对气泡图像中的气泡边缘进行检测,根据边缘检测算法,提取气泡边缘图像;

S5.2、在提取处气泡边缘封闭图形后,将封闭图形进行基本像素填充,并以预设频率,计算填充像素的数量,通过波形图将像素数量的数值显示;

S5.3、设定像素边界值,判断气泡填充像素数量峰值是否超过像素边界值,如果超过,则将该气泡记为一个气泡,记录并显示气泡数量;

S5.4、设定记录时间,统计预设的一段时间内气泡数量,最后显示气泡数量即为此产品泄漏量。

暗箱顶部及侧面可打开,用于安装检修及补加检漏介质,同时在相应位置开孔,便于出泡管、补光灯、工业相机的管路电线引出。

所述透明容器长度不小于工业相机镜头直径2倍,最大不超过10cm,高度不小于工业相机镜头直径的3倍,最大不超过15cm,宽度为工业相机镜头焦距的2倍以上,最大不超过10cm。

所述出泡管内径5mm。

所述工业相机的最小分辨率不小于200万像素,帧率不小于10Hz,像素尺寸不小于3.2μm。

检漏介质为酒精或纯净水。

检漏介质液面位于伸入透明容器的出泡管端面10mm以上。

基于上述装置的一种远程气体密封性自动检测方法,该方法包括如下步骤:

S1、将被试产品的收集腔与导出管相连,导出管通过截止阀与出泡管相连;

S2、将检漏介质酒精或纯净水注入透明容器,并达到导出管端面 9mm~11mm的水位高度;

S3、打开补光灯及终端PC程序,打开截止阀,当被试产品漏气,则泄露气体通过导出管和出泡管进入容器,形成气泡;

S4、工业相机对气泡进行实时拍摄,并将图像传输到PC终端;

S5、远程计算机终端对图像进行视觉识别,通过程序中的计时器,自动输出单位时间内气泡数量和变化曲线,图像数据等信息可进行自动保存。

所述远程计算机终端进行视觉识别的过程为:

S5.1、对气泡图像中的气泡边缘进行检测,根据边缘检测算法,提取气泡边缘图像;

S5.2、在提取处气泡边缘封闭图形后,将封闭图形进行基本像素填充,并以预设频率,计算填充像素的数量,通过波形图将像素数量的数值显示;

S5.3、设定像素边界值,判断气泡填充像素数量峰值是否超过像素边界值,如果超过,则将该气泡记为一个气泡,记录并显示气泡数量;

S5.4、设定记录时间,统计预设的一段时间内气泡数量,最后显示气泡数量即为此产品泄漏量。

本发明与现有技术相比的有益效果是:

(1)、本发明利用气泡上升原理,便于视觉识别,准确度提高。

(2)、本发明自动化的计泡,解决了传统人工计数的检漏方式,实现检漏过程的人机隔离。消除安全隐患,提高试验效率。

(3)、本发明固化的试验装置,消除了人为改变检漏要求的可能,保证检漏过程的一致性、可靠性。

(4)、本发明长方体型透明容器设计,为工业相机和光源的放置提供稳定的基础,保证获取的图像稳定、清晰不变形。

(5)、本发明出泡管轴线、工业相机轴线、光源中心线三轴相互垂直、固定,保证检测一致性和稳定性。

(6)、本发明暗箱的设置,保证形成的气泡可以被可靠、稳定的观察到,不受外界光线影响。

(7)、本发明暗箱顶部及正面可打开,方便安装检修及补加检漏介质。

(8)、本发明应用视觉识别技术,处理采集的图像,形成清晰连续的气泡边缘,图像进行填充,识别填充像素幅值,实现气泡数量的统计。

附图说明

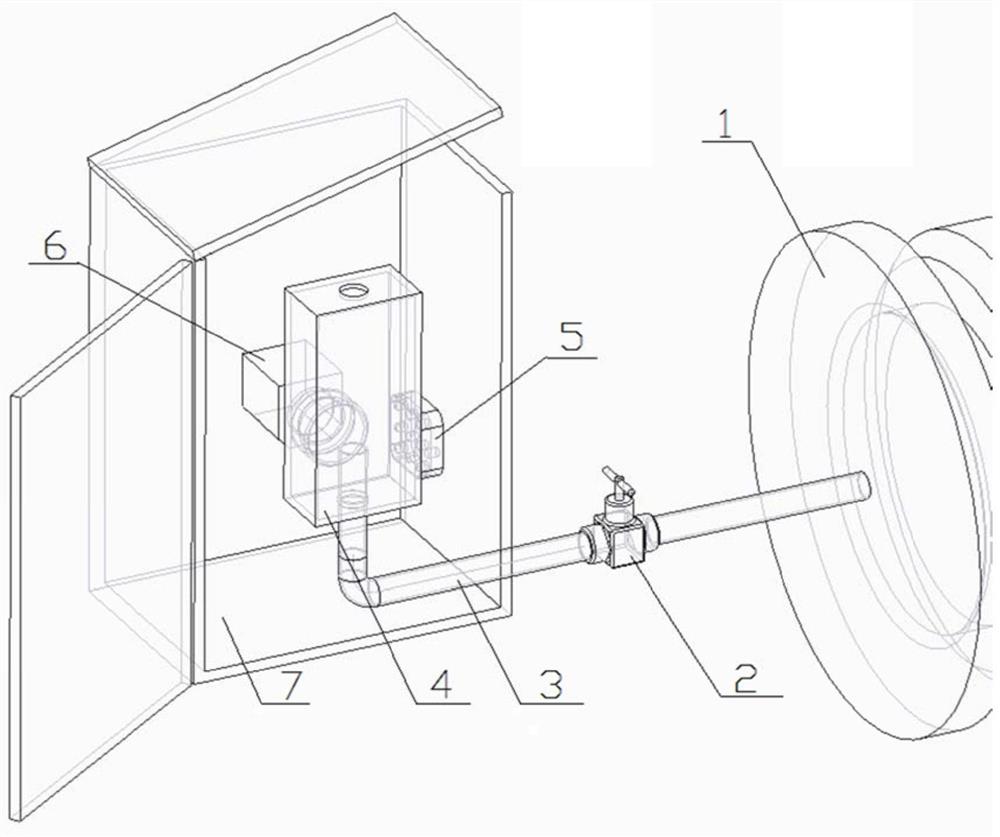

图1为本发明实施例一种远程气体密封性自动检测装置图。

具体实施方式

下面结合实施例对本发明作进一步阐述。

如图1所示,本发明提供了一种远程气体密封性自动检测装置,该装置包括被试产品收集腔1、截止阀2、出泡管3、导出管、透明容器4、工业相机6、暗箱7、远程计算机终端;透明容器4、工业相机6、光源放置在暗箱7中;其中:

在透明容器4为长方体盒状结构,上下各开一个孔,顶部孔用于加注检漏介质,同时用于在检漏时用于排出气体,底部孔与出泡管3一端连接并密封,出泡管3伸入透明容器4的底部,出泡管3另一端连接导出管,导出管的另一端与被试产品收集腔1连接,被试产品收集腔1中泄漏的气体依次通过导出管和出泡管3引入透明容器4中,并且出泡管3端部在检漏介质液面以下,用于泄漏气体形成气泡,出泡管距离液面不低于预设门限,截止阀2安装在导出管上,用于控制泄漏气体的通断;补光灯5,放置在透明容器4侧面,工业相机 6镜头轴线与透明容器4侧面垂直,同时工业相机6镜头轴线与伸入透明容器 4的出泡管3轴线垂直,保证出泡管3轴线穿过工业相机6的焦距点;补光灯 5中心线与伸入透明容器4的出泡管3的轴线共面垂直,并以散射光状态从垂直于工业相机6轴线方向照射进透明容器4;

工业相机6,对气泡进行实时拍摄,得到气泡图像,将气泡图像按照一定频率发送至远程计算机终端;

远程计算机终端,对气泡图像中的气泡进行视觉识别,统计单位时间内气泡数量,根据单位时间内气泡数量计算被试产品收集腔1的气体密封性。

所述远程计算机终端进行视觉识别的过程为:

S1.1、对气泡图像中的气泡边缘进行检测,根据边缘检测算法,提取气泡边缘图像;

S1.2、在提取处气泡边缘封闭图形后,将封闭图形进行基本像素填充,并以预设频率,计算填充像素的数量,通过波形图将像素数量的数值显示;

S1.3、设定像素边界值,判断气泡填充像素数量峰值是否超过像素边界值,如果超过,则将该气泡记为一个气泡,记录并显示气泡数量;

S1.4、设定记录时间,统计预设的一段时间内气泡数量,最后显示气泡数量即为此产品泄漏量。

优选地,暗箱7顶部及侧面可打开,用于安装检修及补加检漏介质,同时在相应位置开孔,便于出泡管3、补光灯5、工业相机6的管路电线引出。

优选地,所述透明容器4长度不小于工业相机6镜头直径2倍,最大不超过10cm,高度不小于工业相机6镜头直径的3倍,最大不超过15cm,宽度为工业相机6镜头焦距的2倍以上,最大不超过10cm。

优选地,所述出泡管3内径5mm。

优选地,所述工业相机的最小分辨率不小于200万像素,帧率不小于10Hz,像素尺寸不小于3.2μm。

优选地,检漏介质为酒精或纯净水。

优选地,检漏介质液面位于伸入透明容器4的出泡管3端面10mm以上。

基于上述装置的一种液体火箭发动机低温密封性泄漏量检测方法,包括如下步骤:

S1、将被试产品的收集腔与导出管相连,导出管通过截止阀与出泡管相连;

S2、将检漏介质酒精或纯净水注入透明容器,并达到导出管端面 9mm~11mm的水位高度;

S3、打开补光灯及终端PC程序,打开截止阀,当被试产品漏气,则泄露气体通过导出管和出泡管进入容器,形成气泡;

S4、工业相机对气泡进行实时拍摄,并将图像传输到PC终端;

S5、远程计算机终端对图像进行视觉识别,通过程序中的计时器,自动输出单位时间内气泡数量和变化曲线,图像数据等信息可进行自动保存。

所述远程计算机终端进行视觉识别的过程为:

S5.1、对气泡图像中的气泡边缘进行检测,根据边缘检测算法,提取气泡边缘图像;

S5.2、在提取处气泡边缘封闭图形后,将封闭图形进行基本像素填充,并以预设频率,计算填充像素的数量,通过波形图将像素数量的数值显示;

S5.3、设定像素边界值,判断气泡填充像素数量峰值是否超过像素边界值,如果超过,则将该气泡记为一个气泡,记录并显示气泡数量;像素边界值为像素峰值的90%。

S5.4、设定记录时间,统计预设的一段时间内气泡数量,最后显示气泡数量即为此产品泄漏量。

实施例:

本发明提供了一种用于气体密封性泄漏量检测装置,该装置包括:暗箱,安装在暗箱内部的长方体容器,安装在长方体容器一面外部的工业相机,安装在与工业相机所对一面垂直且相交的另一面的补光灯,安装在容器底部并插入的出泡管,安装在出泡管上的导出管,安装在导出管上的截止阀,与工业相机相连的PC终端。其中容器为透明长方体容器,顶部开有加注孔,底部插入并固定出泡管,容器内加注检漏介质,保证液体高于出泡管并达到要求水位,导出管与被试产品收集腔相连,工业相机轴线对准出泡管轴线位置,补光灯中心线与工业相机轴线和出泡管组成的平面垂直,且与两轴线相交,PC终端与工业相机通讯,实时显示泄露气泡数量。

检漏时将被试产品的收集腔与导出管相连,导出管通过截止阀与出泡管相连,将酒精或纯净水等检漏介质注入透明容器,并达到出泡管端面以上10mm ±1mm的水位,打开补光灯及终端PC程序,打开截止阀,当被试产品漏气,则泄露气体通过导出管和出泡管进入容器,形成气泡,工业相机对气泡进行实时拍摄,并将图像传输到PC终端进行视觉识别,通过程序中的计时器,自动输出单位时间内气泡数量,图像数据等信息可进行自动保存,方便后续查询。

透明容器4为全透明长方体结构,宽度不小于工业相机6镜头直径2倍,高度不小于工业相机6镜头直径的3倍,径深为工业相机6镜头焦距的2倍以上。透明容器4标注检漏介质液面高度位置,该液面位置距离出泡管3端面10mm。在透明容器4上下各开一个孔,顶部孔用于加注检漏用液体,同时在检漏时用于排出气体。底部孔与出泡管3连接并密封,出泡管3内径5mm,出泡管3伸入透明容器4的底部,伸入部分为硬管,伸入长度根据工业相机6安装而定。出泡管3另一端与被试产品收集腔1连接,用于将泄漏的气体引入透明容器4 中,其中截止阀2用于控制泄漏气体的通断。工业相机6镜头轴线与透明容器 4平面垂直,同时工业相机6镜头轴线与伸入透明容器4的出泡管3的轴线共面垂直,必须保证出泡管3端面中心线与工业相机6的焦距点重合相交。在透明容器4侧面放置补光灯5,补光灯5中心线与伸入透明容器4的出泡管3的轴线共面垂直,并以散射光状态从垂直于工业相机6轴线方向照射进透明容器 4。将透明容器4、工业相机6、补光灯5放置在一个暗箱7中,暗箱7顶部及正面可打开,用于安装检修及补加检漏介质,同时在相应位置开孔,便于出泡管3、补光灯5、工业相机6的管路电线引出。

基于视觉识别的气体密封性泄漏量检测装置,将被试产品泄漏部位的气体进行收集,通过出泡管引入一个充有检漏液体的透明容器底部,在出泡管与透明容器之间设置一个截止阀,用于控制泄漏气体的通断。出泡管伸入透明容器,并保证出泡管端部在检漏用液体液面以下,用于泄漏气体形成气泡。使用帧率不小于10Hz的工业相机对准出泡管气泡出口处,在透明容器侧面放置光源,保证气泡有清晰的边缘。

为减小环境对视觉识别的影响,将透明容器、工业相机、光源放置在一个暗箱中。工业相机按照10Hz的频率采集气泡图像,利用图像处理软件,对气泡边缘进行检测,再对图像进行填充,计算填充像素的峰值变化次数,统计泄漏气泡数量。

为验证自动识别样机在气泡计数方面的准确性,使用医用定量注射器向样机装置推入空气,首先使用20mL注射器,推入气泡速度约1泡/s,共试验5 次,用以验证识别气泡的一致性,试验结果见表1。通过试验可以看出,该视觉识别装置一致性较高。

表1 相同推入体积试验验证结果

注:理论气泡数按3泡为1mL经验数据计算。

而后针对自动识别装置样机,在最大可检漏率进行极限识别测试,测试使用不同量程的医用注射器,第一次使用20mL注射器,已确定识别装置状态是否良好,而后逐渐增大注射器体积,通过控制注射器推入速度,透明容器内产生连续上升的气泡。试验结果见表2。

表2 最大可检范围试验验证结果

注:理论气泡数按3泡为1mL经验数据计算。

经试验,在该检漏装置样机的条件下,可以检测300泡/min的气体泄漏,按照经验数据3泡为1mL,进行单位换算,计算后,检漏范围达到 5.5×10

在每次检漏操作时,需检查是否需要补加检漏介质,要求检漏介质液面高于伸入透明容器4的出泡管3端面10mm。打开计算机,为工业相机6、补光灯 5上电,打开视觉识别软件,自检完成后,打开被试产品收集腔1与出泡管3 之间的截止阀2,泄漏气体通过出泡管3进入透明容器4,并在其中形成气泡,利用补光灯5使边缘清晰的气泡被工业相机6捕捉,通过视觉识别软件将气泡图像进行处理,最终以气泡个数进行输出,显示在软件界面上。

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。