一种防水性型密胺基泡沫的制备工艺及发泡反应器

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及防水型密胺基泡沫的制备工艺,具体涉及一种防水型密胺基泡沫的制备工艺及发泡反应器。

背景技术

三聚氰胺甲醛泡沫又称密胺泡沫,是一种具有开孔率达到95%以上的新型高分子材料。由于泡沫材料内部含有大量三嗪环结构,遇热分解释放出大量氮气,因此,表现出很好的阻燃性能、隔热性能,且低毒低烟雾无熔滴滴落;轻质密胺泡沫是通过微波进行发泡,泡沫内部结构密度均匀、物理性能指标稳定、具有较好的吸音降噪功能。基于以上优点,密胺泡沫被广泛应用到航空航天、铁路交通、化工设备、建筑场所等重要领域。由于轻质密胺泡沫开孔率较高,所以吸水保湿性能较好,阻碍了其在深海潮湿环境的应用,开发出具有阻燃保温、防水降噪、质轻卫生的新型防水密胺泡沫材料,这将极大促进密胺泡沫材料优异性能在更广泛的领域得到应用。

目前国内外密胺泡沫生产发泡技术多采用单纯频率2450Mhz或915Mhz工业微波。915Mhz的微波,其波长大约是0.328m,引发的化学反应深度在600mm以上,热效率高反应速度快,热效率比2450Mhz的要高20%以上,穿透力要高30%以上,但存在微波分散不均匀、泡绵成型不规则、内部起洞等缺陷;2450Mhz的微波,其微波波长大约是0.122m,引发的化学反应深度不足400mm,物料受热均匀,反应速度容易控制,但存在泡绵内部夹生、掉粉、拉伸撕裂强度低等缺陷。如果将两种频率的微波简单串联会出现微波功率分布不均、产品成型及密度不均匀、且存在箱体着火等不安全因素,因此将两种性质的微波同时应用于一个设备的技术研究,将突破微波化学反应的局限性带来巨大的应用价值。

发明内容

针对密胺泡沫工业发泡技术采用单纯一种微波频率导致泡沫材料开孔率高、吸水强、夹生掉粉等现象,本发明提供一种防水型密胺基泡沫的制备工艺及发泡反应器,通过对密胺基泡沫材料配方添加增韧剂进行优化调整,以及发泡反应器中成功糅合2450Mhz和915Mhz两种频率微波技术,能制备出开孔率低于20%具有防水性能的轻质、阻燃、隔热、吸音降噪、易加工的新型防水密胺基泡沫材料,可用于舰船、游泳场馆等潮湿环境隔热降噪。

本发明提供的一种防水型密胺基泡沫制备方法,包括以下制备步骤:

a、称取40-60重量份三聚氰胺、25-35重量份多聚甲醛、1-10份增韧剂和25-40重量份去离子水,将称取的四种原料加入到反应器中,采用低压蒸汽进行加热,加热的同时滴加碱性溶液,将反应液PH值控制在8-9,当反应液温度升至80-110℃时,反应器口出现大量蒸汽冒出后继续升温10-60秒,然后停止加热,搅拌20-60分钟。将所得反应液温度降至30-80℃,然后加入0.01-1重量份成膜助剂,在该反应温度下继续搅拌反应0.5-2小时,反应后得到密胺基树脂预聚体。

b、将乳化剂20-40重量份、固化剂10-30重量份和发泡剂40-60重量份依次加入搅拌釜,控制温度为0-5℃进行快速搅拌混合均匀;混合均匀后进行慢速搅拌,得到混合助剂待用;此步骤中所述发泡剂在搅拌下挥发快,所以需要最后添加以降低挥发量。

c、将步骤a制备的密胺基树脂预聚体至少降温到20-40℃,然后与步骤b制得的混合助剂进行混合,高速搅拌乳化,搅拌转速为100-140转/分钟,密胺基树脂预聚体和混合助剂的比例为(3-7):1;

d、将乳化后的物料放入发泡反应器进行发泡,发泡过程经历三个发泡阶段,第一阶段微波发泡功率为10-60Kw,微波频率为2450Mhz;第二阶段微波发泡功率为10-100Kw,微波频率为2450Mhz;第三阶段微波发泡功率为30-100Kw,微波频率为915Mhz;每个阶段发泡时间相同,共发泡10-50分钟,得到防水型密胺基泡沫。发泡过程中反应初期物料体积小或者说物料分布厚度尚小时用2450Mhz微波,既能使物料纵向全部受热,又利用2450Mhz能量均匀性的特点使物料横向均匀受热,反应中后期物料反应膨胀,物料厚度增加,微波频率转变为915Mhz,物料纵向受热温度继续增高而且初步均匀性反应已经完成,最终实现大体积均匀化学反应的实现。

进一步地,所述增韧剂包括焦亚硫酸钠、亚硫酸氢钠、磷酸二氢钠、三聚磷酸钠、四硼酸钠、三苯基硼、三甲氧基硅烷、硅酸钠、偏硅酸钠、超细聚酰亚胺粉、聚酰胺66、聚酰胺6、苯代三聚氰胺、三(2-羟乙基)异氰尿酸酯中的至少一种。

进一步地,所述碱性溶液包括NaOH、KOH、Na

进一步地,成膜助剂包括乙二醇、丙二醇、己二醇、十二碳醋醇、一缩乙二醇、丙二醇乙醚、苯甲醇、乙二醇丁醚、丙二醇苯醚中的至少一种。

进一步地,所述乳化剂包括聚乙二醇、吐温、十二磺基苯磺酸钠、十二烷基硫酸钠、AE0-9、AEC-9和烷基酚聚氧乙烯醚中的至少一种。

进一步地,所述固化剂包括甲酸、乙酸、盐酸、硫酸、磷酸、草酸、硝酸、乳酸和酸酐中的至少一种。

进一步地,所述发泡剂为正戊烷、正己烷、石油醚、三氯氟甲烷、二氯四氟乙烷、甲醇、乙醇、六氟丙基甲醚和九氟丁基甲醚中的至少一种。

进一步地,所述制备步骤还包括干燥优化,将步骤d制备的防水型密胺基泡沫进行干燥处理,干燥温度为150-240℃,干燥时间为60-90min。干燥优化后产品性能有一定提升,得到开孔率低于20%、吸潮率≤0.7%、阻燃等级为B1级、密度为11-13kg/m

优选的,第一阶段微波发泡功率为20-30Kw,微波频率为2450Mhz;第二阶段微波发泡功率为30-60Kw,微波频率为2450Mhz;第三阶段微波发泡功率为55Kw,微波频率为915Mhz;每个阶段发泡时间相同,共发泡15-25分钟,得到防水型密胺基泡沫。

本发明还提供上述制备工艺中的发泡反应器,所述发泡反应器包括三套发泡单元,每套发泡单元都包括发泡模具、微波系统、传送链板和发泡不锈钢外壳,所述三套发泡单元为串联设置,设置于最前面的为第一发泡单元,第一发泡单元设置单层或双层2450Mhz微波系统,总功率10-60KW;设置于中间的为第二发泡单元,第二发泡单元设置单层或双层2450Mhz微波系统,总功率10-100KW;设置于最后面的为第三发泡单元,第三发泡单元设置单层915Mhz微波系统,功率为30-100KW;

在第二发泡单元和第三发泡单元衔接处,设置有2450Mhz微波抑制器和915Mhz微波抑制器,2450Mhz微波抑制器能抑制和吸收2450Mhz微波,阻止其向第三发泡单元传导,915Mhz微波抑制器能抑制和吸收915Mhz微波,阻止其传导至前两个发泡单元,避免了两种频率的微波系统相互影响,使微波功率分布不均,产品成型不好,以及造成箱体着火等不安全因素。优选使用自制的电阻抗式漏能抑制器,该自制电阻抗式漏能抑制器是在水负载(水流)中掺入介质损失角正切值较大的碳化硅粉末、石墨粉、铁氧体材料,这些材料与脱盐水全部融合在一起,形成较好抑制效果,泄漏微波强度达到很小。

优选地,所述第一发泡单元和第二发泡单元中的磁控管以对称异位方式均匀分布,即任意两个相邻磁控管的放置方向不同,一个横向、一个纵向地间隔设置,使设置偶数个磁控管,在不锈钢外壳上呈对称式排布。

进一步地,所述第一发泡单元设置10-30支磁控管,单管功率为1-3KW,均匀排列第一单元不锈钢外壳;所述第二发泡单元设置10-60支磁控管,单管功率为1-3KW,均匀排列在第二单元不锈钢外壳顶层和底层;所述第三发泡单元设置单支或多支磁控管,安装在第三单元不锈钢外壳顶层位置。

优选的,第一发泡单元设置单层2450Mhz微波系统,设置20-30支磁控管,单管功率为1KW,磁控管均匀排列于第一单元底层不锈钢外壳(前述的设置单层);设置于中间的为第二发泡单元,第二发泡单元设置双层2450Mhz微波系统,设置30-60支磁控管,单管功率为1KW,磁控管均匀排列在第二单元不锈钢外壳顶层和底层(前述的设置双层);设置于最后面的为第三发泡单元,第三发泡单元设置单层915Mhz微波系统,设置单支磁控管安装在第三单元不锈钢外壳顶层中心位置(前述的设置单层),单管功率为70KW。

所述磁控管均布置于不锈钢外壳内侧,处于不锈钢外壳和发泡模具之间。

进一步地,所述每个发泡单元的长度相同,为2-5米;所述传送链板贯穿设置在三个发泡单元内,发泡模具通过传送链板在三个发泡单元内进行移动。

与现有技术相比,本发明具有如下有益效果:

本发明在密胺基泡沫制备配方中,加入了增韧剂,使三聚氰胺和甲醛缩合反应后,分子间脱水交联,使线型分子相互连在一起,形成网状结构,提高材料的强度和弹性,使产品不易掉粉。

本发明在密胺基泡沫制备工艺上,使用了糅合2450Mhz和915Mhz两种频率微波技术的发泡反应器,反应初期物料体积小或者说物料分布厚度尚小时用2450Mhz微波,既能使物料纵向全部受热,又利用2450Mhz能量均匀性的特点使物料横向均匀受热。反应中后期物料反应膨胀,物料厚度增加,微波频率转变为915Mhz,物料纵向受热温度继续增高而且初步均匀性反应已经完成,最终实现大体积均匀化学反应的实现。本发明的发泡反应器设置三段式微波系统,根据每一段的泡沫的发泡阶段,将磁控管进行特殊排布,使得整个反应器中不同频率的微波能量可以分布均匀,产品成型效果好。设置了微波抑制器,解决了目前两种波段会相互干扰电气控制系统的缺陷,将两种性质的微波成功应用于同一设备中,突破了微波化学反应的局限性。

总之,本发明既克服了915Mhz的微波,存在微波分散不均匀、泡绵成型不规则、内部起洞现象缺陷;又克服了2450Mhz的微波,存在泡绵内部夹生、掉粉、拉伸撕裂强度低等缺陷;密胺基泡沫材料的质量凸显提高,制备出了开孔率低于20%具有防水性能的轻质、阻燃、隔热、吸音降噪、易加工的新型防水密胺基泡沫材料。

附图说明

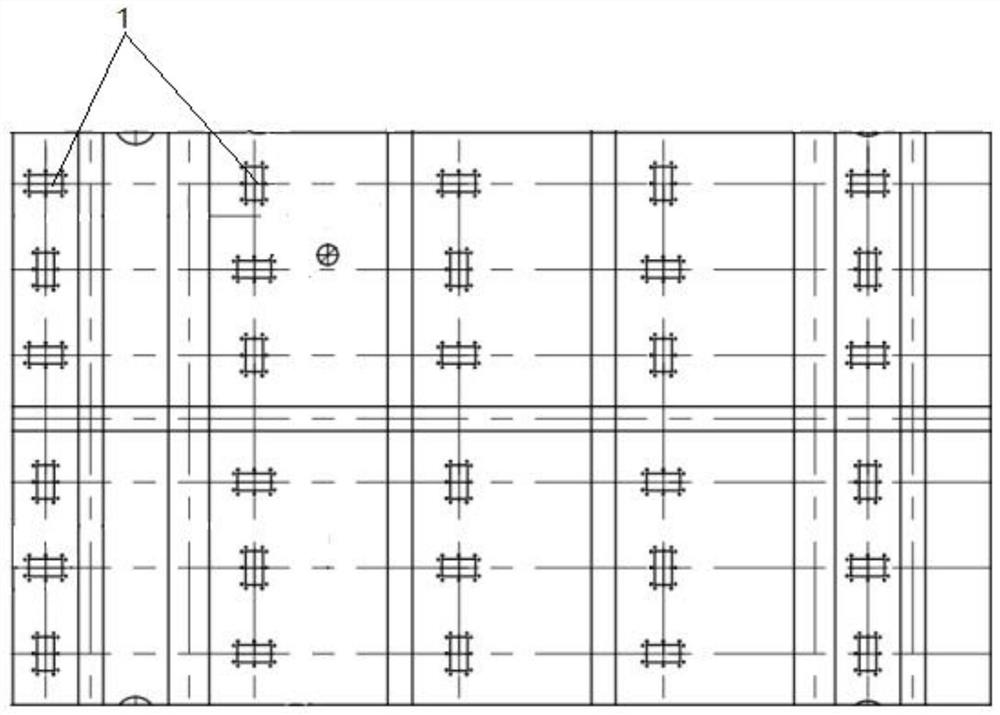

图1为本发明实施例4中第一发泡单元磁控管排布示意图。

符号说明:1-磁控管。

具体实施方式

下面结合具体实施例对本发明进行进一步说明:

实施例1

本发明提供的一种防水型密胺基泡沫制备方法,包括以下制备步骤:

a、称取40重量份三聚氰胺、35重量份多聚甲醛、1份亚硫酸氢钠和40重量份去离子水,将称取的四种原料加入到反应器中,采用低压蒸汽进行加热,加热的同时滴加NaOH溶液,将反应液PH值控制在8,当反应液温度升至80℃时,反应器口出现大量蒸汽冒出后继续升温10秒,然后停止加热,搅拌20分钟。将所得反应液温度降至30℃,然后加入0.01重量份乙二醇,在该反应温度下继续搅拌反应0.5小时,反应后得到密胺基树脂预聚体。

b、将聚乙二醇20重量份、甲酸30重量份和正戊烷40重量份依次加入搅拌釜,控制温度为5℃进行快速搅拌混合均匀;混合均匀后进行慢速搅拌,得到混合助剂待用;

c、将步骤a制备的密胺基树脂预聚体降温到20℃,然后与步骤b制得的混合助剂进行混合,高速搅拌乳化,搅拌转速为100转/分钟,密胺基树脂预聚体和混合助剂的比例为5.3:1;

d、将乳化后的物料放入发泡反应器进行发泡,发泡过程经历三个发泡阶段,第一阶段微波发泡功率为10Kw,微波频率为2450Mhz;第二阶段微波发泡功率为10Kw,微波频率为2450Mhz;第三阶段微波发泡功率为30Kw,微波频率为915Mhz;每个阶段发泡时间相同,共发泡50分钟,得到防水型密胺基泡沫。

将步骤d制备的防水型密胺基泡沫进行干燥处理,干燥度为150℃,干燥时间为90min。干燥优化后产品性能有一定提升,得到开孔率低于20%、吸潮率≤0.7%、阻燃等级为B1级、密度为11-13kg/m3、甲醛释放量≤1.5mg/L的防水型密胺基泡沫材料。

实施例2

本发明提供的一种防水型密胺基泡沫制备方法,包括以下制备步骤:

a、称取60重量份三聚氰胺、25重量份多聚甲醛、10份四硼酸钠和25重量份去离子水,将称取的四种原料加入到反应器中,采用低压蒸汽进行加热,加热的同时滴加Na

b、将十二烷基硫酸钠40重量份、草酸10重量份和水60重量份依次加入搅拌釜,控制温度为0℃进行快速搅拌混合均匀;混合均匀后进行慢速搅拌,得到混合助剂待用;

c、将步骤a制备的密胺基树脂预聚体降温到40℃,然后与步骤b制得的混合助剂进行混合,高速搅拌乳化,搅拌转速为140转/分钟,密胺基树脂预聚体和混合助剂的比例为3:1;

d、将乳化后的物料放入发泡反应器进行发泡,发泡过程经历三个发泡阶段,第一阶段微波发泡功率为30Kw,微波频率为2450Mhz;第二阶段微波发泡功率为60Kw,微波频率为2450Mhz;第三阶段微波发泡功率为70Kw,微波频率为915Mhz;每个阶段发泡时间相同,共发泡25分钟,得到防水型密胺基泡沫。

将步骤d制备的防水型密胺基泡沫进行干燥处理,干燥度为240℃,干燥时间为60min。干燥优化后产品性能有一定提升,得到开孔率低于20%、吸潮率≤0.7%、阻燃等级为B1级、密度为11-13kg/m

实施例3

本发明提供的一种防水型密胺基泡沫制备方法,包括以下制备步骤:

a、称取50重量份三聚氰胺、30重量份多聚甲醛6份聚酰胺66和33重量份去离子水,将称取的四种原料加入到反应器中,采用低压蒸汽进行加热,加热的同时滴加三乙醇胺溶液,将反应液PH值控制在8,当反应液温度升至95℃时,反应器口出现大量蒸汽冒出后继续升温40秒,然后停止加热,搅拌40分钟。将所得反应液温度降至50℃,然后加入0.1重量份乙二醇丁醚,在该反应温度下继续搅拌反应1.2小时,反应后得到密胺基树脂预聚体。

b、将烷基酚聚氧乙烯醚30重量份、酸酐20重量份和九氟丁基甲醚50重量份依次加入搅拌釜,控制温度为3℃进行快速搅拌混合均匀;混合均匀后进行慢速搅拌,得到混合助剂待用;此步骤中所述发泡剂在搅拌下挥发快,所以需要最后添加以降低挥发量。

c、将步骤a制备的密胺基树脂预聚体降温到30℃,然后与步骤b制得的混合助剂进行混合,高速搅拌乳化,搅拌转速为120转/分钟,密胺基树脂预聚体和混合助剂的比例为7:1;

d、将乳化后的物料放入发泡反应器进行发泡,发泡过程经历三个发泡阶段,第一阶段微波发泡功率为60Kw,微波频率为2450Mhz;第二阶段微波发泡功率为100Kw,微波频率为2450Mhz;第三阶段微波发泡功率为100Kw,微波频率为915Mhz;每个阶段发泡时间相同,共发泡10分钟,得到防水型密胺基泡沫。

将步骤d制备的防水型密胺基泡沫进行干燥处理,干燥度为195℃,干燥时间为75min。干燥优化后产品性能有一定提升,得到开孔率低于20%、吸潮率≤0.7%、阻燃等级为B1级、密度为11-13kg/m

上述实施例1-3中密胺基泡沫产品性能测试标准如表1所示:

表1

本发明提供的防水型密胺基泡沫制备方法所制备的密胺基泡沫材料与普通工艺所制备的产品性能对比如表2所示:

表2

实施例4

本发明还提供实施例1-3的制备工艺中的发泡反应器,发泡反应器包括三套发泡单元,每套发泡单元都包括发泡模具、微波系统、传送链板和发泡不锈钢外壳,所述三套发泡单元为串联设置,设置于最前面的为第一发泡单元,第一发泡单元设置单层2450Mhz微波系统,设置20-30支磁控管,如图1所示,本实施例设置30支磁控管,其他实施例中设置25支磁控管,单管功率为1KW,磁控管均匀排列于第一单元底层(前述的单层)不锈钢外壳;设置于中间的为第二发泡单元,第二发泡单元设置双层2450Mhz微波系统,设置30-60支磁控管,本实施例设置60支磁控管,其他实施例中设置45支磁控管,单管功率为1KW,磁控管均匀排列在第二单元不锈钢外壳顶层和底层(前述的双层);设置于最后面的为第三发泡单元,第三发泡单元设置单层915Mhz微波系统,设置单支磁控管安装在第三单元不锈钢外壳顶层(前述的单层)中心位置,功率为70KW。所述第一发泡单元中的30支磁控管以对称异位方式均匀分布,如图1所示,即任意两个相邻磁控管的放置方向不同,一个横向、一个纵向地间隔设置,在不锈钢外壳上呈对称式排布为6×5的行列。

所使用的2450Mhz单支磁控管尺寸为42mm×82mm,915Mhz单支磁控管尺寸为247.65mm×123.82mm。

通过上述三个发泡单元内磁控管的特殊排布,结合了不同频率微波的优势,适应不同的发泡阶段,最终得到密度均匀、成型规则、强度较高的泡沫材料。

在第二发泡单元和第三发泡单元衔接处,设置有2450Mhz微波抑制器和915Mhz微波抑制器,2450Mhz微波抑制器能抑制和吸收2450Mhz微波,阻止其向第三发泡单元传导;915Mhz微波抑制器能抑制和吸收915Mhz微波,阻止其传导至前两个发泡单元,避免了两种频率的微波系统相互影响造成微波功率分布不均,产品成型不好,以及造成箱体着火等不安全因素,解决了目前两种波段会相互干扰电气控制系统的缺陷。

具体的,在第二发泡单元与第三发泡单元衔接处四周上加四组短路波导抑制片,短路波导抑制片高侧长度为1190mm,短路波导抑制片宽侧长度2130mm,微波抑制器紧密贴在安装的四组短路波导抑制片后边;

上述微波抑制器可采用市购的电阻式漏能抑制器或电抗式漏能抑制器,本实施例使用自制的电阻抗式漏能抑制器,该自制电阻抗式漏能抑制器是在水负载(水流)中掺入介质损失角正切值较大的碳化硅粉末、石墨粉、铁氧体材料,这些材料按照比例与脱盐水全部融合在一起(融合比例为10重量份碳化硅,15重量份石墨粉,12重量份铁氧体材料,20重量份脱盐水)。微波抑制器紧密贴在安装的四组短路波导抑制片后边,内部自循环,从而形成较好抑制效果,泄漏微波强度达到很小。

所述磁控管均布置于不锈钢外壳内侧,处于不锈钢外壳和发泡模具之间。

进一步地,所述每个发泡单元的长度为2-5米,本实施例为3.6米;所述传送链板贯穿设置在三个发泡单元内,发泡模具通过传送链板在三个发泡单元内进行移动。

整个传送链板是链轴通过链块孔连接,链块上可带排气通道,长度和宽度可根据需要进行调整,链板带有齿轮孔,经链轮机机械驱动以设定速度运行,使发泡模具中的物料按一定速度在发泡反应器中输送进行连续发泡。

实施例5

与实施例4相比不同之处在于:

第一发泡单元设置双层2450Mhz微波系统,总功率60KW,共设置40支磁控管,其中20支单管功率为2KW的磁控管均匀排列于第一单元底层不锈钢外壳,20支单管功率1KW的磁控管均匀排列于第一单元顶层不锈钢外壳;第二发泡单元设置双层2450Mhz微波系统,总功率100KW,设置50支磁控管,单管功率为2KW,磁控管均匀排列在第二单元不锈钢外壳顶层和底层,顶层和底层各设置25支磁控管;第三发泡单元设置单层915Mhz微波系统,设置单支磁控管安装在第三单元不锈钢外壳顶层中心位置,功率为100KW。磁控管排布均为对称异位方式均匀分布。

其余内容同实施例4。

实施例6

与实施例4相比不同之处在于:

第一发泡单元设置双层2450Mhz微波系统,总功率10KW,设置10支单管功率为1KW的磁控管均匀排列于第一单元底层不锈钢外壳;第二发泡单元设置双层2450Mhz微波系统,总功率10KW,设置10支单管功率为1KW的磁控管均匀排列在第二单元不锈钢外壳顶层;第三发泡单元设置双层915Mhz微波系统,总功率30KW,设置一支功率为20KW的磁控管安装在第三单元不锈钢外壳顶层中心位置,一支功率为10KW的磁控管安装在第三单元不锈钢外壳底层中心位置。磁控管排布均为对称异位方式均匀分布。

其余内容同实施例4。