纸容器成型设备

文献发布时间:2023-06-19 18:25:54

本发明为申请日2021年4月1日,申请号202110353262.6,发明名称为纸容器筒身成型模具装置以及纸容器成型设备的分案申请。

技术领域

本发明涉及纸容器筒身成型模具装置以及纸容器成型设备。

背景技术

在纸容器(如纸杯或纸碗等)成型过程中,首先需要将纸片(如扇形纸片)在走纸面板上输送到筒身成型模具下方,筒身成型模具与纸容器筒身的内腔匹配,再由下方的杯夹装置将纸片抱合在筒身成型模具上,围成纸容器的筒身,然后由超声波装置将筒身的搭边部分封合。接着由纸勾装置的纸勾将筒身成型模具的筒身向前勾送,送到接杯套中,接杯套翻转立起,再由下方的顶板将接杯套中的筒身向上顶送到杯模上进行后续成型。

对于普通的圆台形的纸容器,模具采用圆头模具(即筒身搭接模),筒身成型的模具的外圈对应形成圆台面,圆头模具与筒身内腔匹配,杯夹装置与模具配合筒身成型技术成熟。

对于方形纸容器(如四条边的方形纸碗或纸杯),筒身具有一定的锥度,在方形筒身成型时,其模具采用相应的方形模具(或称扁头模具),通常扁头模具为棱台,其棱边为圆角弧形处理。相应杯夹装置中的左右杯夹翻转无法完全包裹扁头模具,筒身成型稳定较差,且成型效果不好,导致其筒身的纸片搭接的搭边不整齐,搭边容易出现歪掉的情况。搭边不整齐会影响印刷视觉效果。另外,如果方形纸容器两侧为窄边,两侧为长边,对于这种类似矩形方形纸容器,如果搭边位于长边所在纸容器侧壁的面上,将影响整体印刷视觉效果。

发明内容

鉴于背景技术中存在的技术问题,本发明所解决的技术问题旨在提供一种纸容器筒身成型模具装置以及纸容器成型设备。

为解决上述技术问题,本发明采用如下的技术方案:

纸容器筒身成型模具装置,包括有筒身搭接模具和变形引导模具,筒身搭接模具上具有成型圆锥面,变形引导模具的输入端衔接筒身搭接模具的输出端,变形引导模具的输入端为圆形,变形引导模具的输出端为方形,变形引导模具的输入端至输出端之间具有引导成型面。纸片能以筒身搭接模具进行初步成型,配合完成搭接,形成锥形筒身,筒身搭接模具的成型圆锥面供纸片包覆在上面,技术成熟,纸片在筒身搭接模具上面能够被纸容器成型设备的杯夹装置完全抱合,初步成型稳定,搭接的边更整齐,搭边不容易歪掉;然后筒身搭接模具上的锥形筒身再被向前输送时,再由变形引导模具进行变形引导,锥形筒身依托变形引导模具进行逐步变形,使得初步成型的锥形筒身通过变形形成方形筒身。

其有益效果为,该纸容器筒身成型模具装置采用筒身搭接模具和变形引导模具相结合,配合筒身成型,满足方形纸容器的筒身成型需求,其中纸片搭接依托筒身搭接模具进行初步成型,搭接形成锥形筒身,搭接更稳定、更顺利,避免搭边不整齐、歪掉的情况;初步成型后的锥形筒身则能够依托变形引导模具进行下一步成型,使得锥形筒身通过逐步变形形成方形筒身。克服直接采用方形模具成型稳定性差、搭接的搭边不整齐的问题。

在上述技术方案上还可以进行以下优化或补充。

其中,筒身搭接模具与变形引导模具均为卧式设置,筒身搭接模具上具有成型圆锥面(即圆锥面),引导成型面为变形引导模具的输入端至输出端的放样面。结构布局合理,筒身搭接模具的成型圆锥面与杯夹装置配合技术成熟、成型稳定。并且,引导成型面设计方便。变形引导模具的输出端的方形的四角为圆角。

另外,变形引导模具的上方配置有成型压板,变形引导模具的下方配置有成型托板。成型压板以及成型托板能够在上下两侧对变形引导模具上的筒身进行上下限位,让筒身在前进变形过程中的形状朝预设的形状变形,避免筒身异常拱起。进一步优化,成型压板的两边向下弯,成型托板的两边向上弯;上弯以及下弯能够限制在筒身四角外,能够使筒身变形为四方状时的四个角稳定变形。

再次,筒身搭接模具除了固定不转动方式外,还可以进一步优化为筒身搭接模具可以转动的。具体为,筒身搭接模具绕其中心轴线转动设置,筒身搭接模具还传动连接有转动驱动装置;筒身搭接模具转动则能够带动其上面的初步成型的筒身转动,从而能够让锥形筒身上的搭接的搭边能够移动到侧边,筒身搭接模具上的初步成型的筒身的搭接的搭边处于上方,搭边通过转动移动到筒身的侧边(左侧或右侧),能够解决类似矩形方形纸容器的搭边位于长边所在的纸容器侧面(即侧壁)的面上的问题,能够转动让搭边移动到窄边所在的纸容器侧面上,让筒身的视觉效果较好,避免影响印刷视觉效果。

其中,转动结构方式较多,比如,筒身搭接模具设置在转模芯轴上,筒身搭接模具与转模芯轴之间设有转动轴承,转模芯轴固定安装在支架上,变形引导模具安装在转模芯轴上,该结构布局合理,满足筒身搭接模具转动以及变形引导模具安装需求。

其中,转动驱动装置的方式较多,比如,转动驱动装置包括驱动电机,筒身搭接模具上连有传动轮,驱动电机与传动轮进行传动连接。

纸容器成型设备,包括有筒身成型机构,筒身成型机构包括有超声波装置、杯夹装置、纸勾装置以及纸容器筒身成型模具装置,其特征在于:纸容器筒身成型模具装置采用所述的纸容器筒身成型模具装置,超声波装置包括有升降动作设置的焊接头,焊接头位于筒身搭接模具的上方,杯夹装置配置在筒身搭接模具的下方,纸勾装置包括有纸勾,纸勾配置在筒身搭接模具以及变形引导模具的两侧。该纸容器成型设备采用本发明中的纸容器筒身成型模具装置,配合超声波装置、杯夹装置、纸勾装置进行筒身成型,以便后续进入到翻转设置的接杯套中,再由下方的顶板将接杯套中的筒身向上顶送到杯模上进行后续成型。克服直接采用方形模具成型成型稳定性差、搭接的搭边不整齐的问题。

附图说明

下面结合附图描述本发明的实施方式及实施例的有关细节及工作原理。

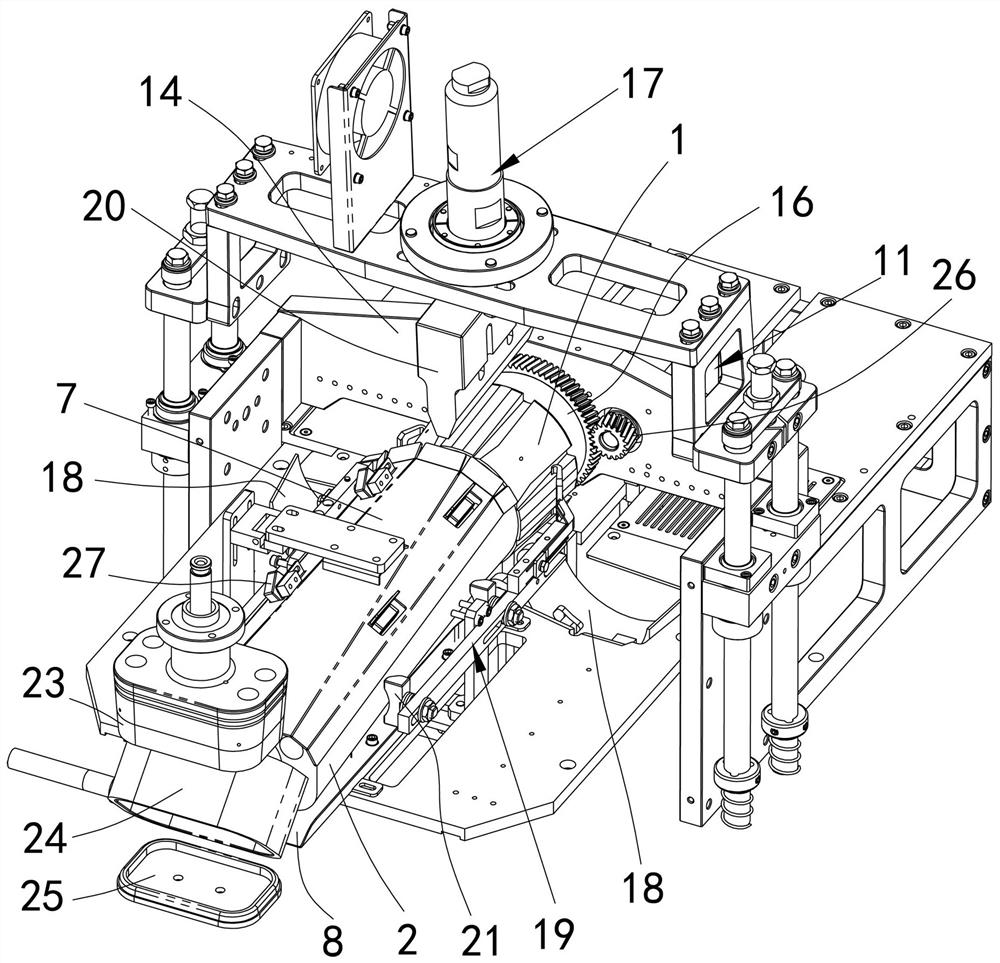

图1为本发明实施例的立体结构示意图。

图2为图1另一角度的结构示意图。

图3为图2中部分结构的示意图。

图4为纸容器筒身成型模具装置的部分结构剖视图。

图5为图3中纸容器筒身成型模具装置的部分结构示意图。

图6为图5中变形引导模具的另一角结构示意图。

图中:

1筒身搭接模具,2变形引导模具,3成型圆锥面,4圆形,5方形,6引导成型面,7成型压板,8成型托板,9下弯,10上弯,11转动驱动装置,12转模芯轴,13转动轴承,14支架,15驱动电机,16传动轮,17超声波装置,18杯夹装置,19纸勾装置,20焊接头,21、28纸勾,22走纸面板,23杯模,24接杯套,25顶板,26齿轮,27防退部件,。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明实施方式的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见附图,本实施方式的实施例中纸容器筒身成型模具装置,包括有筒身搭接模具1和变形引导模具2。筒身搭接模具1上具有成型圆锥面3,以便纸片被包覆在筒身搭接模具1上,形成锥形筒身,配合完成初步成型。变形引导模具2的输入端衔接筒身搭接模具1的输出端,以便初步成型后的锥形筒身从筒身搭接模具1进入到变形引导模具2上,依托变形引导模具2进行变形,让锥形筒身变形为方形筒身(通常四角为弧形)。变形引导模具2的输入端为圆形,变形引导模具2的输出端为方形,变形引导模具2的输入端至变形引导模具2输出端之间具有引导成型面6。初步成型的锥形筒身依托引导成型面6,前进逐步变形,从锥形筒身变形为方形筒身。方形筒身可以四个侧面相同,也可以前后相同、左右相同的两两侧面相同。

纸片能依托筒身搭接模具1进行初步成型,配合完成搭接,形成锥形筒身,筒身搭接模具1的成型圆锥面3供纸片包覆在上面,技术成熟,纸片在筒身搭接模具1上面能够被纸容器成型设备的杯夹装置完全抱合,初步成型稳定,搭接的边更整齐,搭边不容易歪掉;然后筒身搭接模具1上的锥形筒身再被向前输送时,再由变形引导模具2进行变形引导,锥形筒身依托变形引导模具2进行逐步变形,使得初步成型的锥形筒身通过变形形成方形筒身。

其有益效果为,该纸容器筒身成型模具装置采用筒身搭接模具1和变形引导模具2相结合,配合筒身成型,满足方形纸容器的筒身成型需求,其中纸片搭接依托筒身搭接模具1进行初步成型,搭接形成锥形筒身,搭接更稳定、更顺利,避免搭边不整齐、歪掉的情况;初步成型后的锥形筒身则能够依托变形引导模具2进行下一步成型,使得锥形筒身通过逐步变形形成方形筒身。克服直接采用方形模具成型稳定性差、搭接的搭边不整齐的问题。

在实施例的基础上,还可以进行以下优化或补充

比如,筒身搭接模具1与变形引导模具2均为卧式设置,筒身搭接模具1上具有成型圆锥面3(如圆台锥面),引导成型面6为变形引导模具2的输入端至变形引导模具2的输出端的放样面。结构布局合理,更优化,筒身搭接模具1的成型圆锥面3与杯夹装置配合技术成熟、成型稳定。并且,引导成型面设计方便。变形引导模具2的输出端的方形的四角为圆角,变形为方形筒身的四角为弧形,成型效果后,更美观。

另外,可以作如下优化,变形引导模具2的上方配置有成型压板7,变形引导模具2的下方配置有成型托板8。成型压板7以及成型托板8能够在上下两侧对变形引导模具2上的筒身进行上下限位,让筒身在前进变形过程中的形状朝预设的形状变形,避免筒身异常拱起。而且后续进入到接杯套内更顺利,避免异常拱起无法与匹配的接杯套配合,成型托板8托住纸筒。进一步优化,成型压板7的两边向下弯9,成型托板8的两边向上弯10;上弯10以及下弯9能够限制在筒身四角外,能够使筒身变形为四方状时的四个角稳定变形。上弯10以及下弯9可以弯折或弯曲,可匹配筒身的四角形状。还可以在,成型压板7或成型托板8上设有防退部件27(如止退块或止退钩等),避免纸筒被纸勾带动回退,运行更稳定。

可以作如下优化,筒身搭接模具1除了固定不转动方式外,还可以进一步优化为筒身搭接模具1可以转动的。具体为,筒身搭接模具1绕其中心轴线转动设置,筒身搭接模具1还传动连接有转动驱动装置11,通过转动驱动装置11能够带动筒身搭接模具1进行转动,从而能够改变位置;筒身搭接模具1转动则能够带动其上面的初步成型的筒身转动,能够让锥形筒身上的搭接的搭边能够移动到侧边,筒身搭接模具1上的初步成型的筒身的搭接的搭边处于上方,搭边通过转动移动到筒身的侧边(左侧或右侧),能够解决类似矩形方形纸容器(两两侧面相同)的搭边位于长边所在的纸容器侧面(即侧壁)的面上的问题,能够转动让搭边移动到窄边所在的纸容器侧面上,让筒身的视觉效果较好,避免影响印刷视觉效果。

其中,转动结构方式较多,比如,筒身搭接模具1设置在转模芯轴12上,筒身搭接模具1与转模芯轴12之间设有转动轴承13,转模芯轴12固定安装在支架14上,变形引导模具2安装在转模芯轴12上,该结构布局合理,满足筒身搭接模具1转动以及变形引导模具2安装需求。支架14用于安装设备的机架上,支架支撑筒身搭接模具1和变形引导模具2,让筒身搭接模具1和变形引导模具2的下方留有空间。

其中,转动驱动装置的方式较多,比如采用气缸来回驱动。图中,采用电机驱动方式,具体为转动驱动装置包括驱动电机15(如伺服电机或步进电机),筒身搭接模具1上连有传动轮16,驱动电机与传动轮16进行传动连接;可以采用链轮或带轮或齿轮26(图中采用齿轮方式)配合传动结构进行传动连接,传动效率高,不用回位,图中可以驱动筒身搭接模具1进行90度间歇转动进行位置变化。

纸容器成型设备将运用该纸容器筒身成型模具装置。纸容器成型设备包括有筒身成型机构,筒身成型机构包括有超声波装置17、杯夹装置18、纸勾装置19以及纸容器筒身成型模具装置,超声波装置17、杯夹装置18、纸勾装置19均为现有成熟技术。纸容器筒身成型模具装置采用所述的纸容器筒身成型模具装置。超声波装置17包括有升降动作设置的焊接头20,焊接头20位于筒身搭接模具1的上方,当下方的筒身搭接模具1上的纸片抱合后,焊接头20下降用于将搭接的搭边封住,成型圆锥面上将具有垫部以便与焊接头更加顺利配合。杯夹装置18配置在筒身搭接模具1的下方,杯夹装置18的左右杯夹配合翻转,能够配合将上方的纸片向上抱合在筒身搭接模具1上,有些杯夹装置18还具有中间顶块。纸勾装置19包括有纸勾21,纸勾21配置在筒身搭接模具1以及变形引导模具2的两侧,纸勾21可以采用单向纸勾(如纸勾上设置斜面配合纸张变形通过)更方便、结构更简单,能够将筒身搭接模具1以及变形引导模具2上的筒身向前输出,可以设置多组纸勾21配置在左右两侧,进行多段多行程勾纸,效率更高,另外在筒身搭接模具1上可以设置凹槽以便纸勾21更加顺利勾纸出来。该纸容器成型设备采用本发明中的纸容器筒身成型模具装置,配合超声波装置17、杯夹装置18、纸勾装置19进行筒身成型,以便后续进入到翻转设置的接杯套中,再由下方的顶板将接杯套中的筒身向上顶送到杯模上进行后续成型。克服直接采用方形模具成型稳定性差、搭接的搭边不整齐的问题。纸片在筒身搭接模具1上面能够被纸容器成型设备的杯夹装置18完全抱合,初步成型稳定,搭接的边更整齐,搭边不容易歪掉;然后筒身搭接模具1上的锥形筒身再被向前输送时,再由变形引导模具2进行变形引导,锥形筒身依托变形引导模具2进行逐步变形,使得初步成型的锥形筒身通过变形形成方形筒身。

筒身成型机构后面衔接翻转接杯套24,筒身向前勾送,送到接杯套24中,接杯套翻转立起,再由下方的顶板25将接杯套中的筒身向上顶送到杯模23上进行后续成型。