一种八角淋膜纸餐盒成型设备

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及餐盒成型技术领域,具体涉及一种八角淋膜纸餐盒成型设备。

背景技术

餐盒的种类有很多种,一般常见的餐盒有:玻璃硅、塑料、铁质三种,塑料的话又分为PC料和PP料。随着复合材料技术的快速发展,淋膜纸餐盒应运而生,淋膜纸就是将塑料粒子通过流延机涂覆在纸张表面的复合材料,主要特点就是此复合材料可以防油、防水、可以热合。

现有的八角淋膜纸餐盒均为单模热成型制成,且餐盒包角都为单角依次包角,速度慢,效率低,不易成型,废品率高,极大地提高了生产成本。为此,提出一种八角淋膜纸餐盒成型设备。

发明内容

本发明所要解决的技术问题在于:如何解决现有八角淋膜纸餐盒成型过程中存在的速度慢、效率低、不易成型等问题,提供了一种八角淋膜纸餐盒成型设备。

本发明是通过以下技术方案解决上述技术问题的,本发明包括机台、上台架、纸片堆料机构、送纸机构、送模机构、成型机构、叠盒收集机构、输送带;所述纸片堆料机构、送纸机构、上台架、叠盒收集机构均设置在所述机台上,所述成型机构与所述送模机构连接,所述送模机构设置在所述上台架上,所述输送带设置在所述叠盒收集机构一侧;

所述成型机构包括第一成型组件、第二成型组件,所述第一成型组件与所述第二成型组件并列设置,通过所述第一成型组件对纸片进行下压成型的同时进行包角,热压成型成八角纸餐盒雏形,通过所述第二成型组件对八角纸餐盒雏形的上口边沿部分进行热压成型,完成整个八角纸餐盒的粘合成型;

所述上台架包括支架柱、上台板,所述上台板通过多个支架柱与所述机台连接。

更进一步地,所述纸片堆料机构包括料座板、第一挡板、第二挡板;所述料座板通过连接杆与所述机台连接,所述第一挡板的数量为三个,分别设置在所述料座板上方的两侧及后部,所述第二挡板的数量为一个,设置在所述料座板上端的前部,所述第二挡板的长度小于第一挡板的长度,所述第一挡板与所述上台板连接,所述第二挡板与所述料座板连接。

更进一步地,所述纸片堆料机构还包括第一升降气缸、下吸嘴固定板、下吸嘴,所述第一升降气缸的缸柱与所述下吸嘴固定板连接,缸体与所述机台连接,所述下吸嘴设置在所述下吸嘴固定板上。

更进一步地,所述送纸机构包括无轴气缸、连接块、第二升降气缸、纸片吸取结构;所述无轴气缸设置在所述机台上,所述第二升降气缸的缸体通过连接块与所述无轴气缸的活塞连接,所述纸片吸取结构包括上吸嘴固定板、上吸嘴,所述上吸嘴固定板与所述第二升降气缸的缸柱连接,所述上吸嘴设置在所述上吸嘴固定板上。

更进一步地,所述第一成型组件包括第一成型模具、第一增压气缸,所述第一成型模具包括第一成型上模、第一成型下模,所述第一成型上模与所述第一增压气缸的缸柱连接,所述第一增压气缸的缸体与所述送模机构连接,所述第一成型下模设置在所述机台上。

更进一步地,所述第一成型下模中设置有包角组件,所述包角组件包括下模脱料板、下模导向爪、导向爪导柱、脱料板导柱,所述下模导向爪与所述导向爪导柱的上端连接,所述导向爪导柱中部与所述机台活动连接,所述下模脱料板中部与所述脱料板导柱的上端连接,所述脱料板导柱与所述机台活动连接,所述下模脱料板设置在所述下模导向爪的内侧上方位置,所述导向爪导柱、脱料板导柱均贯穿所述机台设置。

更进一步地,所述包角组件还包括支撑定位板,所述支撑定位板分别与所述导向爪导柱、脱料板导柱滑动连接,所述支撑定位板并与所述机台连接。

更进一步地,所述导向爪导柱、脱料板导柱与所述支撑定位板之间均设置有直线轴承,所述导向爪导柱、脱料板导柱与所述支撑定位板之间均通过直线轴承滑动连接。

更进一步地,所述支撑定位板上设置有连接柱,所述支撑定位板通过所述连接柱与所述机台连接。

更进一步地,所述包角组件还包括导向爪导柱弹簧、脱料板导柱弹簧,所述导向爪导柱弹簧、脱料板导柱弹簧分别套设在所述导向爪导柱、脱料板导柱外部。

更进一步地,所述下模导向爪包括方形框体、四个爪部,四个所述爪部分别设置在所述方形框体的四角处,并与其为一体构件,所述四个爪部与半成品纸片的待成型八角的位置相对应。

更进一步地,所述第一成型下模的内部中间位置开设有向上的八角斜口,所述下模导向爪、下模脱料板下行至最大行程后位于所述八角斜口中。

更进一步地,所述第一成型下模的内部两侧位置设置有电加热管。

更进一步地,所述第一成型下模的下端设置有下模定位板,所述第一成型下模通过所述下模定位板安装在机台上,所述下模定位板与所述第一成型下模之间设置有中间连接板,所述第一成型下模通过所述中间连接板与所述下模定位板连接。

更进一步地,所述第二成型组件包括第二增压气缸、第二成型模具,所述第二成型模具包括第二成型上模、第二成型下模,所述第二成型上模与所述第二增压气缸的缸柱连接,所述第二成型下模设置在所述机台上,所述第二增压气缸的缸体与所述送模机构连接,所述第二成型下模的内部设置有电加热管。

更进一步地,所述第一成型上模、所述第二成型上模上均设置有吸风管,所述吸风管的一端与所述第一成型上模/所述第二成型上模中开设的吸风孔连通,另一端通过控制阀与储气罐连接,完成负压吸取和释放工作。

更进一步地,所述送模机构包括第一伺服电机、第一丝杠、两个第一螺母座、两个上桥板,所述第一伺服电机设置在所述上台板上,所述第一丝杠与所述第一伺服电机连接,所述第一增压气缸、第二增压气缸分别设置在两个所述上桥板上,所述上桥板与所述第一螺母座连接,所述第一螺母座与所述第一丝杠螺纹连接,所述上桥板与所述上台板滑动连接。

更进一步地,所述叠盒收集机构包括第二伺服电机、第二丝杠、第二螺母座、双L形支架,所述第二伺服电机设置在所述机台内部,所述第二丝杠与所述第二伺服电机连接,所述双L形支架的一端与所述第二螺母座连接;所述双L形支架包括两个平行设置的L形支杆,通过两个L形支杆之间的缝隙承接八角纸餐盒成品。

本发明相比现有技术具有以下优点:该八角淋膜纸餐盒成型设备,通过设置的送模机构、成型机构,能够通过伺服电机控制两套模具精确位移,进而利用两套模具同时完成两个不同的成型工序,大大地提高了生产效率和产品质量,使生产成本得到有效控制;同时通过设置的包角组件,能够方便地在纸盒成型时进行包角处理,进一步提高了生产效率,值得被推广使用。

附图说明

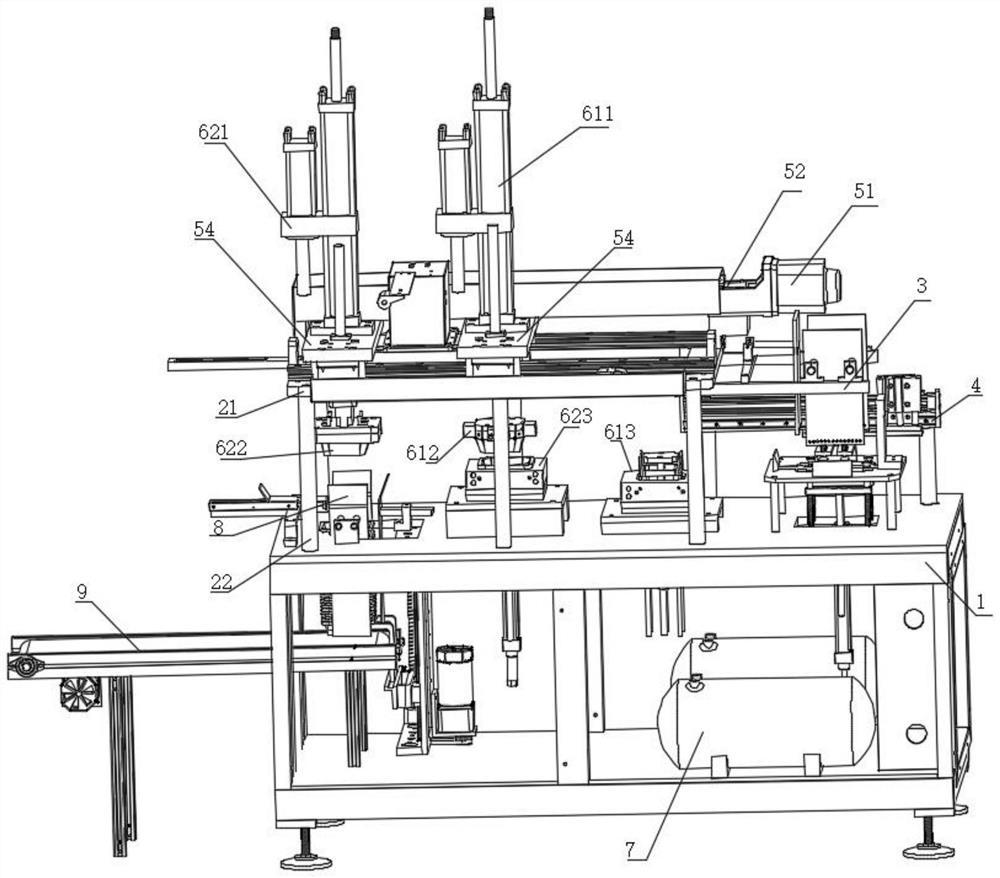

图1是本发明实施例中八角淋膜纸餐盒成型设备的整体结构示意图;

图2是本发明实施例中纸片堆料机构与送纸机构的局部结构示意图;

图3是本发明实施例中八角淋膜纸餐盒成型设备的局部结构示意图;

图4是本发明实施例中成型机构的局部结构示意图;

图5是本发明实施例中叠盒收集机构的局部结构示意图;

图6是本发明实施例中用于加工八角纸餐盒的纸片结构示意图。

图7是本发明实施例中八角纸餐盒成品的整体示意图;

图8是本发明实施例中八角纸餐盒成品的俯视结构示意图;

图9是本发明实施例中包角组件的整体结构示意图;

图10是本发明实施例中包角组件的局部结构示意图。

具体实施方式

如图1-10所示,下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

本实施例提供一种技术方案:一种八角淋膜纸餐盒成型设备,包括机台1、上台架、纸片堆料机构3、送纸机构4、送模机构、成型机构、叠盒收集机构8、输送带9;所述纸片堆料机构3、送纸机构4、上台架、叠盒收集机构8均设置在所述机台1上,用于对八角纸餐盒成品(八角淋膜纸餐盒)进行叠盒收集,所述送模机构设置在所述上台架上,用于移动成型机构的位置,所述输送带9设置在所述叠盒收集机构8一侧,用于将八角纸餐盒输送至自动包装机;

所述成型机构包括第一成型组件、第二成型组件,所述第一成型组件与所述第二成型组件平行设置,通过所述第一成型组件对纸片进行下压成型的同时进行包角(即包角处理),热压成型成八角纸餐盒雏形,通过所述第二成型组件对八角纸餐盒雏形的上口边沿部分(U型槽)进行热压成型,完成整个八角纸餐盒的成型,粘合后八角纸餐盒就变成成品。

在本实施例中,所述上台架包括支架柱22、上台板21,所述上台板21通过多个支架柱22与所述机台1的上表面固定连接。

在本实施例中,所述纸片堆料机构3包括料座板31、第一挡板32、第二挡板33;所述料座板31通过连接杆与所述机台1的上表面固定连接,所述第一挡板32的数量为三个,分别设置在所述料座板31上方的两侧及后部,所述第二挡板33的数量为一个,设置在所述料座板31上端的前部,第一挡板32、第二挡板33配合用于对用于加工八角纸餐盒的纸片进行限位,并且第二挡板33的长度小于第一挡板32的长度,便于放置纸片。

在本实施例中,所述纸片堆料机构3还包括第一升降气缸35、下吸嘴固定板351、下吸嘴352,所述第一升降气缸35的缸柱与所述下吸嘴固定板351连接,缸体与所述机台1下部固定连接,所述下吸嘴352设置在所述下吸嘴固定板351上,在需要时,通过吸住叠放的纸片中的最下面一片,进而利用所述第一升降气缸35调整位于最上端的纸片位置,便于所述送纸机构4吸取。

在本实施例中,所述料座板31上设置有供所述下吸嘴固定板351穿过的预留长孔。

在本实施例中,所述第一挡板32通过连接架34与所述上台板21固定连接。

在本实施例中,所述第二挡板33与所述料座板31上端固定连接。

在本实施例中,所述送纸机构4包括无轴气缸41、连接块52、第二升降气缸43;所述无轴气缸41通过门形架安装在所述机台1上表面,所述第二升降气缸43的缸体通过连接块52与所述无轴气缸41的活塞连接,所述连接块52与所述门形架之间设置有滑轨滑块结构,用于起到滑动导向作用。

在本实施例中,所述送纸机构4还包括纸片吸取结构,所述纸片吸取结构包括上吸嘴固定板44、上吸嘴441,所述上吸嘴固定板44与所述第二升降气缸43的缸柱连接,所述上吸嘴441固定安装在所述上吸嘴固定板44上,通过第二升降气缸43可调整上吸嘴441的高度,方便对纸片进行吸取。

在本实施例中,所述第一成型组件包括第一成型模具、第一增压气缸611,所述第一成型模具与所述第一增压气缸611的缸柱连接,所述第一增压气缸611的缸体与所述送模机构连接。

在本实施例中,所述第一成型模具包括第一成型上模612、第一成型下模613,所述第一成型上模612与所述第一增压气缸611的缸柱连接,所述第一成型下模613设置在所述机台1的上部。

在本实施例中,所述第一成型下模613上设置有包角组件,通过包角组件可对纸片进行下压成型的同时进行包角处理。

在本实施例中,所述第一成型下模613的内部两侧位置安装有电加热管,用于加热后通过高温融合包角处黏膜。电加热管是通过恒温控制电路控制的,设定好温度参数,第一成型下模613是恒温的。

需要说明的是,本发明图6中具有压痕的半成品纸片与食物接触面是有淋膜的,该淋膜是食品级的PE膜,即上述的黏膜。淋膜有两个作用,一是阻隔食物跟纸张接触,二是热粘合,使餐盒成型时不用使用胶水,安全环保。餐盒成型时,有黏膜的一面是朝上的。

在本实施例中,所述第一成型下模613的下端设置有下模定位板6131,所述第一成型下模613通过所述下模定位板固定安装在机台1的上端面。

在本实施例中,所述下模定位板6131与所述第一成型下模613之间设置有中间连接板6132,所述第一成型下模613通过所述中间连接板6132与所述下模定位板6131连接。

在本实施例中,所述包角组件包括下模导向爪614、下模脱料板615、导向爪导柱616、脱料板导柱617、支撑定位板620,所述支撑定位板620与所述机台1的下端固定连接,所述导向爪导柱616、脱料板导柱617均依次贯穿所述中间连接板6132、所述下模定位板6131、所述支撑定位板620设置并与所述支撑定位板620滑动连接,所述下模导向爪614与所述导向爪导柱616的上端固定连接,所述下模脱料板615与所述脱料板导柱617的上端固定连接,所述下模脱料板615位于所述下模导向爪614的内侧。

在本实施例中,所述导向爪导柱616、脱料板导柱617外部分别套设有导向爪导柱弹簧619、脱料板导柱弹簧618,所述导向爪导柱弹簧619、脱料板导柱弹簧618均位于所述中间连接板6132与所述支撑定位板620之间,用于起到复位作用。

在本实施例中,所述导向爪导柱616、脱料板导柱617与所述支撑定位板620之间均设置有直线轴承621,所述导向爪导柱616、脱料板导柱617均通过所述直线轴承621与所述支撑定位板620滑动连接。

在本实施例中,所述支撑定位板620与所述机台1之间设置有连接柱622,所述支撑定位板620与所述机台1通过所述连接柱622固定连接。

在本实施例中,所述下模导向爪614包括方形框体6141、四个爪部6142,四个所述爪部6142分别设置在所述方形框体6141的四角处,并与其为一体构件,所述四个爪部6142与半成品纸片的待成型八角的位置相对应。

在本实施例中,所述下模脱料板615的下端面高于所述方形框体6141的上端面设置。

在本实施例中,所述第一成型下模613内部中间位置开设有(向上的)八角斜口,所述下模导向爪614、下模脱料板615被下压后位于所述八角斜口中。

需要说明的是,在成型过程中,通过第一成型上模612将图6中具有压痕的半成品纸片准确放置于脱料板615的上端面上,当第一成型上模612下压时,第一成型上模612将中压痕半成品纸片紧压在下模脱料板615上端面,下模脱料板615压缩脱料板导柱弹簧618,脱料板导柱617下沉一段距离后,图6中具有压痕的半成品纸片的待成型八角接触下模导向爪614,将纸片的待成型八角导向贴合第一成型上模612的角度并收拢,下模导向爪614也压缩导向爪导柱弹簧619,导向爪导柱616下沉,此时,下模脱料板615、纸片随着第一成型上模612下压沉入第一成型下模613中,期间纸片的待成型八角接触第一成型下模613的八角斜口,待成型八角在下模导向爪614的配合下顺着第一成型下模613的八角斜口导入,包角自然成型,再由第一成型下模613的电加热板对包角处的黏膜进行高温融合,至此该产品八角包角成型完成,由第一成型上模612真空吸附八角纸餐盒雏形并带出第一成型下模613,送入第二成型模具中进行下一步处理。

在本实施例中,所述第一成型上模612上设置有第一吸风管6121,所述第一吸风管6121与所述第一成型上模612中开设的吸风孔连通,用于对八角纸餐盒雏形进行吸取,在送模机构的带动下,将八角纸餐盒雏形移动至第二成型组件中,用于进行八角纸餐盒雏形的上口边沿部分的热压成型工作。

在本实施例中,所述第二成型组件包括第二增压气缸621、第二成型模具,所述第二成型模具与所述第二增压气缸621的缸柱连接,所述第二增压气缸621的缸体与所述送模机构连接。

在本实施例中,所述第二成型模具包括第二成型上模622、第二成型下模623,所述第二成型上模622与所述第二增压气缸621的缸柱连接,所述第二成型下模623设置在所述机台1的上部。

在本实施例中,所述第二成型上模622上设置有第二吸风管6221,所述第二吸风管6221与所述第二成型上模622开设的吸风孔连通,用于对八角纸餐盒成品进行吸取,在送模机构的带动下,将八角纸餐盒成品移动至叠盒收集机构8中收集。

在本实施例中,所述第二成型下模623的内部两侧位置安装有电加热管,用于加热后通过高温融合包角处黏膜。电加热管是通过恒温控制电路控制的,设定好温度参数,第二成型下模623是恒温的。

在本实施例中,所述送模机构包括第一伺服电机51、第一丝杠52(水平设置)、两个第一螺母座53、两个上桥板54,所述第一伺服电机51安装在所述上台板21上,所述第一丝杠52与所述第一伺服电机51连接,所述第一增压气缸611、第二增压气缸621分别设置在两个所述上桥板54上,所述上桥板54与所述第一螺母座53连接,所述第一螺母座53与所述第一丝杠52螺纹连接。通过第一伺服电机51带动第一丝杠52转动,进而带动两个上桥板54同步移动,进而实现同时完成两个不同的热压成型工序和成品收集动作。

在本实施例中,所述上桥板54与所述上台板21之间设置有滑轨滑块结构,所述上桥板54与上台板21之间通过滑轨滑块结构滑动连接,滑轨滑块结构起到移动导向和限位的作用。

在本实施例中,所述叠盒收集机构8包括第二伺服电机81、第二丝杠82(竖直设置)、第二螺母座83、双L形支架84,所述第二伺服电机81设置在所述机台1的底部,所述第二丝杠82与所述第二伺服电机81连接,所述双L形支架84的一端与所述第二螺母座83连接。

在本实施例中,所述双L形支架84包括两个平行设置的L形支杆,两个L形支杆之间的缝隙用于承接八角纸餐盒成品的底部,两个L形支杆用于对两个八角纸餐盒成品的上口边沿部分进行支撑,起到对八角纸餐盒成品的支撑、限位作用。

在本实施例中,所述叠盒收集机构8还包括收料计数探头与紫外线杀菌灯,所述紫外线杀菌灯安装在所述机台1上,位于八角纸餐盒成品一侧,用于起到对八角纸餐盒成品杀菌作用,所述收料计数探头设置在靠近输送带9一侧的支架柱22上,用于通过光电计数对八角纸餐盒成品进行计数。

在本实施例中,所述八角淋膜纸餐盒成型设备还包括至少两个储气罐7,所述储气罐7通过控制阀与上述对应的各吸嘴与各吸风管连接,完成负压吸取和释放工作。

工作原理:先将纸片放入纸片堆料机构3中,通过上吸嘴441从纸片堆料机构3上吸下一片纸片,送纸机构4上的上吸嘴441吸住该纸片,在第一成型上模612前移时,把纸片送到第一成型下模613上方,然后返回纸片堆料机构3处,吸送下一张纸片;周而复始,完成纸片从纸片堆料机构3到第一成型下模613内的过程;

纸片送达第一成型下模613后,送模机构把第一成型上模612和第二成型上模622移至对应的第一成型下模613和第二成型下模623的正上方;

第一成型上模612在第一增压气缸611的推动力作用下向下带动纸片进入第一成型下模613内,在第一成型上模612下压同时,纸片在包角组件的作用下,给纸片包角,第一成型上模612在第一成型下模613内向下挤压纸片,热压成型成八角纸餐盒雏形;

第二成型上模622在第二增压气缸621的推动力作用下向下挤压八角纸餐盒雏形进入第二成型下模623内,给八角纸餐盒雏形热压成型纸盒上口边沿部分(U型槽),使之粘合,完成整个八角纸餐盒的粘合成型,粘合后八角纸餐盒就变成成品了。

第一成型上模612和第二成型上模622同时上移,两个成型上模上设置有吸风管,在负压的作用下,携带八角纸餐盒雏形及八角纸餐盒成品一起移动,移动到顶端后,第一成型上模612和第二成型上模622一起向输送带9方向移动,第二成型上模622移至叠盒收集机构8上方位置,同时,第一成型上模612到达第二成型下模623上方位置,第一成型上模612和第二成型上模622的吸风管内向外吹气,第一成型上模612上的八角纸餐盒雏形掉入第二成型下模623中,第二成型上模622携带的八角纸餐盒成品掉入叠盒收集机构8内;接着,第一伺服电机51带动第一成型上模612和第二成型上模622向纸片方向移动,移至对应成型下模正上方位置停下,接着完成下一次的成型过程;

八角纸餐盒成品从第二成型上模622中脱模后掉入叠盒收集机构8内,2根L形支杆托住下落的纸盒成品,收料计数探头计数,数量达到预置数量(比如25只),双L形支架84下降,下降的纸盒到达输送带9,纸盒经输送带9送到自动包装机上进行包装。

综上所述,上述实施例的八角淋膜纸餐盒成型设备,通过设置的送模机构、成型机构,能够通过伺服电机控制两套模具精确位移,进而利用两套模具同时完成两个不同的成型工序,大大地提高了生产效率和产品质量,使生产成本得到有效控制;同时通过设置的包角组件,能够方便地在纸盒成型时进行包角处理,进一步提高了生产效率,值得被推广使用。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。