成型内衬袋高效制备加工装置及制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及内衬袋加工技术领域,特别涉及成型内衬袋高效制备加工装置及制备方法。

背景技术

集装袋又称吨袋或吨包袋,是一种柔性包装容器,多应用于产业链上游行业,如矿产品、化工品、粮食、水泥等大宗商品的包装运输,是一种低成本、大容量,适用于快速装卸的包装物,已被广泛使用近二十年。

集装袋大多采用内外袋的形式,内衬袋大多由PE、铝箔等材质制作,内袋嵌套入外袋,起到隔离、强化袋体防护的作用。外袋有上下料口,呈现明显的尺寸缩小状态。然而由于现有的内衬袋大多为直筒结构,在卸料过程中,下料口中的内袋因强制收束于较小的下料口结构中,造成内袋拥堵,导致卸料不畅,影响卸料速度,进而降低了卸料工序的工作效率;为解决这一问题,现有技术中采用了新的制造工艺:将柱形衬袋胚料通过人工裁切为四片,手工对位后经热封机热封形成新的方形内衬袋,此方式虽然能够解决方型内衬袋的收口问题,但依旧无法解决直筒型内衬袋的上下料收口问题,同时还会造成人工操作效率过低,机器设备以及人工成本高,劳动强度大的问题。

且调研发现,在其它需要使用成型内衬袋的领域,同样受限于设备及工艺条件,存在成型效率低以及加工成本高的问题。

发明内容

本发明要解决的技术问题是提供成型内衬袋高效制备加工装置,该装置能满足成型内衬袋的热封加工需求,整体结构简单,成型效率高,可以有效降低设备以及人工成本,且通过该加工装置加工成型的内衬袋,具有与外袋相对应的收口结构,卸料通畅、卸料效率高。此外本发明还提供了内衬袋高效制备方法,摒弃人工裁切和热封,通过自动化来提高内衬袋成型效率,并保证内衬袋成型效果。

为解决上述技术问题,本发明公开了成型内衬袋高效制备加工装置,包括:立柱组件、以及分别设置在所述立柱组件两端的顶出组件和热封组件;所述顶出组件包括:顶出件和顶出移动台;所述顶出移动台活动设置在所述立柱组件上,所述顶出件的一端设于所述顶出移动台上,所述顶出件的另一端在工作时与内衬袋配合并在所述顶出移动台的驱动下将所述内衬袋向外撑开;所述热封组件包括:热封件和热封移动台;所述热封移动台活动设置在所述立柱组件上,所述热封件活动设于所述热封移动台上,所述热封件在所述内衬袋向外撑开时对其进行热封。

本发明技术方案通过顶出移动台移动带动顶出件将内衬袋向外顶紧限位在制备加工装置上,避免了人工操作裁切内衬袋胚料,能够有效降低人工成本,且所述顶出组件不受限于内衬袋胚料,适用范围更广;通过热封件进行热封成型,对内衬袋胚料进行收口,通过自动化顶出以及热封能够大幅提高加工效率,同时成型后的内衬袋卸料更通畅,卸料效率更高。

进一步的,所述热封件上还设置有切刀件,所述切刀件用于在所述内衬袋热封后进行裁切,采用此结构利用所述切刀件能够方便对热封成型后的内衬袋进行裁切,操作使用方便。

进一步的,所述立柱组件上设置有第一导轨和第二导轨,所述顶出组件设于所述第一导轨上,所述热封组件设于所述第二导轨上,所述立柱组件上设置有用于驱动所述顶出移动台的第一驱动电机,所述立柱组件上还设置有用于驱动所述热封移动台的第二驱动电机,所述热封移动台上设置有用于驱动所述热封件的第三驱动电机。

本发明技术方案中所述第一导轨和所述第二导轨的设置,能够结合所述第一驱动电机和所述第二驱动电机实现自动化控制,方便操作的同时还提高了加工精度,所述第三驱动电机的设置能够实现对所述热封件的控制,保证热封成型效果,避免人工操作产生的安全问题,使用安全性更高且整体的结构合理。

进一步的,所述顶出移动台包括:顶出滑块和固定座;所述顶出滑块滑动设置在所述立柱组件的第一导轨上,所述固定座固定设于所述顶出滑块的上端,所述顶出件的一端固定设置在所述固定座上。

本发明技术方案中所述顶出滑块能够在所述第一导轨上进行滑动,并带动所述固定座和所述顶出件实现对内衬袋的向外顶紧,保证所述顶出件和所述顶出滑块之间的连接稳固。

进一步的,所述热封移动台包括:底座滑块和设于所述底座滑块上的热封滑轨;所述底座滑块滑动设置在所述立柱组件的第二导轨上,所述热封件滑动设置在所述热封滑轨上。

本发明技术方案中所述底座滑块和所述热封滑轨能够保证所述热封移动台和所述热封件的滑动从而实现对内衬袋的热封成型作用,整体的结构设置合理,底座滑块和热封滑轨能够保证热封移动过程中的稳定性。

进一步的,所述热封件包括:第一热封件和第二热封件;所述第一热封件和所述第二热封件对称设置在所述热封移动台的热封滑轨上,且在所述热封移动台上的第三驱动电机驱动下对内衬袋夹紧热封。

本发明技术方案通过所述第一热封件和所述第二热封件从两侧进行夹紧,保证内衬袋的热封成型效果。

进一步的,所述第一热封件和所述第二热封件的结构相同;所述第一热封件包括:热封滑块、伸缩杆和热封头;所述热封滑块滑动设置在所述热封滑轨上,所述伸缩杆设于所述热封滑块上用于伸缩调节和支撑所述热封头。

本发明技术方案的伸缩杆能够对所述热封滑块进行上下伸缩调节,能满足不同内衬袋热封加工需求,所述热封头设于所述伸缩杆的上方保证对内衬袋的热封成型作用,所述热封滑块设于热封滑轨上进行滑动,整体的结构简单。

本发明还提供了内衬袋高效制备方法,采用成型内衬袋高效制备加工装置实现;具体如下:将直筒型内衬袋放置于制备加工装置上,通过顶出组件向外移动将直筒型内衬袋向外顶紧使直筒型内衬袋限位置于制备加工装置上;热封组件位于顶出组件的下方并在直筒型内衬袋向外顶紧时,热封组件向内侧移动的同时热封件从两侧向中间靠拢对直筒型内衬袋实现热封成型。

本发明技术方案能够简化内衬袋的加工方法,摒弃传统人工操作,采用高效制备设备来实现内衬袋的高效加工成型,制备方法简单,制备流程简洁,制备效率更高。

进一步的,对于两端收口的成型内成袋,通过切刀件将热封成型后的内衬袋进行边料裁切将一端成型的内衬袋取出换向对其另一端进行向外顶紧、热封成型和边料裁切,实现两端收口成型。

附图说明

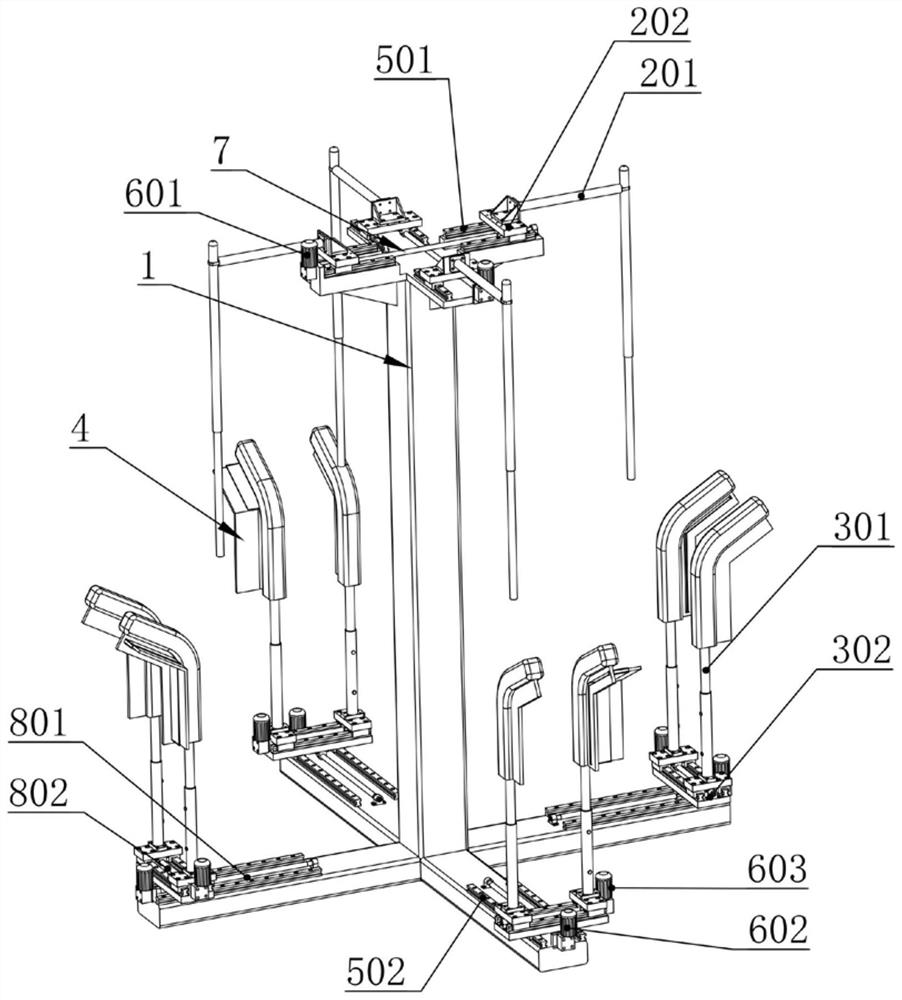

图1为本发明的成型内衬袋高效制备加工装置内衬袋顶紧时的立体图;

图2为本发明的成型内衬袋高效制备加工装置的结构示意图;

图3为本发明的成型内衬袋高效制备加工装置的正视图;

图4为本发明的成型内衬袋高效制备加工装置顶出组件的结构示意图;

图5为本发明的成型内衬袋高效制备加工装置热封组件的结构示意图;

图6为本发明的成型内衬袋高效制备加工装置热封组件底部向上的立体图;

图7为本发明的成型内衬袋高效制备加工装置及制备方法热封成型后内衬袋的平面结构示意简图;

其中:1为立柱组件、2为顶出组件、201为顶出件、202为顶出移动台、212为顶出滑块、222为固定座、3为热封组件、301为热封件、311为第一热封件、3111为热封滑块、3112为伸缩杆、3113为热封头、321为第二热封件、302为热封移动台、312为底座滑块、322为热封滑轨、4为切刀件、501为第一导轨、502为第二导轨、601为第一驱动电机、602为第二驱动电机、603为第三驱动电机、7为上螺杆、801为第一下螺杆、802为第二下螺杆。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。以下没有详细说明的内容均属于本领域技术常识。

参阅图1~图7,在具体实施例中,成型内衬袋高效制备加工装置,包括:立柱组件1、以及分别设置在立柱组件1两端的顶出组件2和热封组件3;顶出组件2包括:顶出件201和顶出移动台202;顶出移动台202活动设置在立柱组件1上,顶出件201的一端设于顶出移动台202上,顶出件201的另一端在工作时与内衬袋配合并在顶出移动台202的驱动下将内衬袋向外撑开;热封组件3包括:热封件301和热封移动台302;热封移动台302活动设置在立柱组件1上,热封件301活动设于热封移动台302上,热封件301在内衬袋向外撑开时对其进行热封,热封件301上还设置有切刀件4,切刀件4用于在内衬袋热封后进行裁切。

立柱组件1的上端和下端均呈“+”号形,4个顶出组件2分别设于上端的端部位置处,热封组件3设于立柱组件1的下方与顶出组件2对应;两侧对称的顶出移动台202通过上螺杆7连接,通过电机能够驱动两侧的顶出移动台202同步向外移动,顶出件201为“7”字形状(实施本发明时,顶出件201也可以为其他形状,如T形、F型等);热封组件3独立设置在立柱组件1上,热封移动台302向内移动且热封件301从两侧向中间靠拢对内衬袋实现热封成型。

参阅图1、图2和图3,在具体实施例中,立柱组件1上设置有第一导轨501和第二导轨502,顶出组件2设于第一导轨501上,热封组件3设于第二导轨502上,立柱组件1上设置有用于驱动顶出移动台202的第一驱动电机601,立柱组件1上还设置有用于驱动热封移动台302的第二驱动电机602,热封移动台302上设置有用于驱动热封件301的第三驱动电机603。

第一驱动电机601驱动上螺杆7转动同时带动上螺杆7两端的顶出移动台202进行向外移动,并使顶出件201作用于内衬袋的内侧面上使内衬袋呈方形顶紧在立柱组件1上,第二驱动电机602驱动第一下螺杆801转动同时带动热封移动台302向内移动,第三驱动电机603驱动第二下螺杆802转动使热封件在热封移动台302从两侧向中间靠拢从而实现热封工作。

参阅图4,在具体实施例中,顶出移动台202包括:顶出滑块212和固定座222;顶出滑块212滑动设置在立柱组件1的第一导轨501上,固定座222固定设于顶出滑块212的上端,顶出件201的一端固定设置在固定座222上。

第一导轨501固定设置在立柱组件1上,顶出移动台202的下端卡装在第一导轨501的两侧并在第一导轨501上滑动,上螺杆7置于顶出移动台202的下方,第一驱动电机601设置在立柱组件1的侧边。

参阅图5和图6,在具体实施例中,热封移动台302包括:底座滑块312和设于底座滑块312上的热封滑轨322;底座滑块312滑动设置在第二导轨502上,热封件301滑动设置在热封滑轨322上。

底座滑块312卡装滑动设置第二导轨502上,热封滑轨322固定设置在底座滑块312上,第二导轨502与热封滑轨322呈垂直角度设置。

参阅图5和图6,在具体实施例中,热封件301包括:第一热封件311和第二热封件321;第一热封件311和第二热封件321对称设置在热封移动台302的热封滑轨322上,且在热封移动台302上的第三驱动电机603驱动下对内衬袋夹紧热封。

第一热封件311和第二热封件321呈“V”型,第一热封件311和第二热封件321分别位于顶出件201的两侧,在内衬袋向外顶出时第一热封件311和第二热封件321分别从内衬袋的两边对其实现夹紧热封。

参阅图5和图6,在具体实施例中,第一热封件311和第二热封件321的结构相同;第一热封件311包括:热封滑块3111、伸缩杆3112和热封头3113;热封滑块3111滑动设置在热封滑轨322上,伸缩杆3112设于热封滑块3111上用于伸缩调节和支撑热封头3113。

伸缩杆3112的下端与热封滑块3111连接配合,其上端与热封头3113连接,伸缩杆3112用于调节热封头3113在热封滑块3111上的高度以满足不同热封需求。

本实施例通过顶出组件和热封组件能够实现对内衬袋的自动化顶出和热封成型,代替人工对位操作能够有效提高热封工作效率,使内衬袋热封成型质量更高,且成型内衬袋能够保证上料和卸料更顺畅;利用导轨与滑块的配合实现移动,整体的结构简单,降低了内衬袋成型制造成本。

在具体实施例中,将直筒型内衬袋放置于制备加工装置上,通过顶出组件2向外移动将直筒型内衬袋向外顶紧使直筒型内衬袋限位置于制备加工装置上;热封组件3位于顶出组件2的下方并在直筒型内衬袋向外顶紧时,热封组件3向内侧移动的同时热封件301从两侧向中间靠拢对直筒型内衬袋实现热封成型,通过切刀件4将热封成型后的内衬袋进行边料裁切;将一端成型的内衬袋取出换向对其另一端进行向外顶紧、热封成型和边料裁切,得到两端具有收口结构的成型内衬袋。

本实施例摒弃传统人工操作,采用自动化成型方法实现内衬袋的高效加工成型,制备方法简单,制备流程简洁,制备效率更高。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。